Способ рафинирования сырого пропиленоксида и способ получения пропиленоксида

Иллюстрации

Показать всеНастоящее изобретение относится к способу рафинирования сырого пропиленоксида и способу получения пропиленоксида, включающему способ рафинирования. В соответствии со способом рафинирования: сырой пропиленоксид вводят в первую колонну азеотропной дистилляции и подвергают азеотропной дистилляции, условия первой азеотропной дистилляции позволяют получать наибольшее количество пропиленоксида и часть метанола из материала, вводимого в первую колонну азеотропной дистилляции, в форме азеотропа из верхней части колонны и позволяют получать остаточный метанол и небольшое количество пропиленоксида из нижней части колонны, пропиленоксид в эффлюенте из нижней части первой колонны азеотропной дистилляции не превышает 5% масс.; азеотроп, получаемый из верхней части первой колонны азеотропной дистилляции, вводят во вторую колонну азеотропной дистилляции и подвергают азеотропной дистилляции, условия второй азеотропной дистилляции позволяют получать наибольшее количество метанола и часть пропиленоксида из составов, вводимых во вторую колонну азеотропной дистилляции, в форме азеотропа из верхней части колонны, и позволяют получать остаточный пропиленоксид и небольшое количество метанола из нижней части колонны, метанол в эффлюенте из нижней части второй колонны азеотропной дистилляции не превышает 5% масс.; азеотроп, получаемый из верхней части второй колонны азеотропной дистилляции, возвращают в первую колонну азеотропной дистилляции и подвергают азеотропной дистилляции вместе с сырым пропиленоксидом. 2 н. и 13 з.п. ф-лы, 1 ил., 1 табл., 16 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу рафинирования сырого пропиленоксида и способу получения пропиленоксида, включающему процесс рафинирования.

Предпосылки создания изобретения

В настоящее время, получение пропиленоксида во всем мире осуществляют главным образом посредством способа с использованием гидрохлорирования и способа совместного окисления. Способ с использованием гидрохлорирования должен быть постепенно ликвидирован вследствие проблемы загрязнения. Способ совместного окисления, по-видимому, едва разработан для осуществления в крупном масштабе за счет ограниченного использования его побочных продуктов. Следовательно, производство пропиленоксида очень ограничено способами получения. В последние годы обнаружен новый путь получения пропиленоксида. Согласно этому новому пути, пропилен эпоксидируют с помощью окислителя, Н2О2, при катализе с помощью силиката титана, получая пропиленоксид. Этот путь обладает преимуществами, как, например, мягкое условие проведения реакции и экологически благоприятный процесс без загрязнения, и, следовательно, представляет собой новую «молодую» технологию для получения пропиленоксида.

Эпоксидирование пропилена с помощью Н2О2 в качестве окислителя и при использовании силиката титана в качестве катализатора в случае каталитически осуществляемого получения пропиленоксида может быть проведено в реакторе с неподвижным слоем или в реакторе с псевдоожиженным слоем.

В заявке на патент Китая CN1671678A раскрывается способ эпоксидирования при использовании двух реакторов с неподвижным слоем, где первый реактор представляет собой изотермический реактор с неподвижным слоем, а второй реактор представляет собой обладающий теплоизоляцией реактор с неподвижным слоем. Недостаток этого способа включает то, что конверсия Н2О2, используемого в реакции, является неполной и непрореагировавший Н2О2 нужно разлагать в разделительной колонне для получения кислорода, который вызывает беспокойство в отношении безопасности и даже провоцирует взрыв, когда плохо управляют процессом.

В заявке на патент Китая CN1449392A раскрывается способ получения алкиленоксида с помощью пероксидированного соединения. Согласно этому способу, алкиленоксид получают путем введения во взаимодействие олефина и пероксидного соединения, по крайней мере, последовательно в двух реакторах (в каждый из реакторов загружена часть катализатора), в присутствии катализатора и растворителя. В соответствии с этим способом, пероксидное соединение вводят только в первый реактор и нисколько свежего пероксидного соединения не добавляют в последующий один или более реакторов, к каждому из которых подводят неизрасходованное пероксидное соединение из предыдущего реактора для конвертирования полностью Н2О2 в реакции. Реактор, используемый согласно этому способу, представляет собой реактор с неподвижным слоем или реактор с псевдоожиженным слоем. В соответствии с этим способом, используют, по крайней мере, два реактора, предпочтительно три реактора, расположенные последовательно. Недостатки этого способа включают, если используют как минимум два реактора, то, что конверсия Н2О2 протекает еще неполностью; если используют более, чем два реактора последовательно, стоимость установки заметно возрастает, продолжительность реакции из-за расположенных последовательно многочисленных реакторов является длительной и неконтролируемые факторы в реакционном процессе являются чрезмерными.

При эпоксидировании пропилена с помощью Н2О2 в качестве окислителя и при использовании силиката титана в качестве катализатора в случае каталитически осуществляемого получения пропиленоксида, в качестве растворителя обычно используют метанол. Вследствие того, что метанол в качестве растворителя едва расходуется при реакции, продукт реакции представляет собой смесь, содержащую метанол, пропиленоксид и т.п. Так как метанол и пропиленоксид могут образовывать азеотроп, пропиленоксид, получаемый путем разделения после рафинирования сырого пропиленоксида, имеет низкую чистоту и эффект разделения является ухудшенным. Согласно способу, раскрытому в патенте США US650031181, смесь, содержащую метанол и пропиленоксид, разделяют путем жидкостно-жидкостной экстракции при использовании воды и н-октана в качестве экстрагента. За счет введения н-октана в качестве экстрагента в систему разделения, существует проблема разделения и рекуперации н-октана, которая приводит к сложному процессу разделения.

Краткое изложение сущности изобретения

Объект настоящего изобретения направлен на проблемы уровня техники, в том, что способ рафинирования сырого пропиленоксида имеет нежелательный эффект разделения и не позволяет эффективно отделять метанол от пропиленоксида и полученный пропиленоксид имеет низкую чистоту, и относится к новому способу рафинирования пропиленоксида, который позволяет эффективно отделять пропиленоксид от метанола с получением пропиленоксида, имеющего относительно высокую чистоту, и к способу получения пропиленоксида, включающему процесс рафинирования.

Настоящее изобретение относится к способу рафинирования сырого пропиленоксида, где вышеуказанный сырой пропиленоксид представляет собой смесь, содержащую пропиленоксид и метанол, где вышеуказанный способ включает:

(1) на первой стадии при первом условии азеотропной ректификации, сырой пропиленоксид подают в первую колонну азеотропной ректификации для осуществления азеотропной ректификации, вышеуказанное первое условие азеотропной ректификации представляет собой такое условие, что основное количество пропиленоксида и часть метанола в потоке, подаваемом в вышеуказанную первую колонну азеотропной ректификации, выводят из верхней части колонны в азеотропной форме и остаточная часть метанола и небольшое количество пропиленоксида выводят из нижней части колонны, эффлюент из нижней части вышеуказанной первой колонны азеотропной ректификации имеет содержание пропиленоксида менее чем 5% масс;

(2) на второй стадии при условии второй азеотропной ректификации, азеотроп, выводимый из верхней части вышеуказанной первой колонны азеотропной ректификации на стадии (1), подают во вторую колонну азеотропной ректификации для осуществления азеотропной ректификации, условие второй азеотропной ректификации представляет собой такое условие, что основное количество метанола и часть пропиленоксида в смеси, подаваемой в вышеуказанную вторую колонну азеотропной ректификации, выводятся из верхней части вышеуказанной второй колонны азеотропной ректификации в азеотропной форме, остаточная часть пропиленоксида и небольшое количество метанола выводятся из нижней части вышеуказанной второй колонны азеотропной ректификации, эффлюент из нижней части вышеуказанной второй колонны азеотропной ректификации имеет содержание метанола менее чем 5% масс;

(3) необязательно, азеотроп, выводимый из верхней части вышеуказанной второй колонны азеотропной ректификации на стадии (2), частично или полностью возвращают в вышеуказанную первую колонну азеотропной ректификации, используемую на стадии (1), для осуществления азеотропной ректификации вместе с сырым пропиленоксидом.

Настоящее изобретение также относится к способу получения пропиленоксида, причем способ включает: пропилен и Н2О2 вводят в контакт и во взаимодействие при условии реакции эпоксидирования пропилена в присутствии твердого катализатора и метанола с получением сырого пропиленоксида, и полученный в результате сырой пропиленоксид подвергают рафинированию, где полученный в результате сырой пропиленоксид рафинируют при использовании способа рафинирования сырого пропиленоксида, который предусмотрен согласно настоящему изобретению.

Авторами настоящего изобретения найдено, что при эпоксидировании пропилена с помощью Н2О2 в качестве окислителя и при использовании силиката титана в качестве катализатора для каталитически осуществляемого получения пропиленоксида обычно используют метанол в качестве растворителя; вследствие того, что метанол в качестве растворителя едва расходуется при реакции, продуктом реакции является смесь, содержащая метанол, пропиленоксид и т.п.; так как метанол и пропиленоксид могут образовывать азеотроп, следовательно, пропиленоксид, получаемый путем разделения при использовании колонны простого отделения пропиленоксида, еще содержит метанол, пропиленоксид имеет относительно низкую чистоту и качество продукта является ухудшенным.

Авторы настоящего изобретения «умело» используют свойство, что метанол и пропиленоксид могут образовывать азеотропы, и достигают эффективного разделения пропиленоксида и метанола посредством следующих стадий: во-первых, при одном условии азеотропной ректификации, азеотроп, имеющий азеотропный состав, образуется из сырого пропиленоксида (то есть, смеси, содержащей метанол и пропиленоксид) в первой колонне азеотропной ректификации и разделяется в вышеуказанной первой колонне азеотропной ректификации; затем, при другом условии азеотропной ректификации, азеотроп, выводимый из верхней части вышеуказанной первой колонны азеотропной ректификации подводят во вторую колонну азеотропной ректификации для образования азеотропа, имеющего азеотропный состав, который разделяют в вышеуказанной второй колонне азеотропной ректификации; и азеотроп, имеющий азеотропный состав, выводимый из верхней части вышеуказанной второй колонны азеотропной ректификации, рециркулируют в вышеуказанную первую колонну азеотропной ректификации для осуществления азеотропной ректификации вместе с сырым пропиленоксидом, и пропиленоксид, имеющий относительно высокую чистоту, прямо выводят из нижней части вышеуказанной второй колонны азеотропной ректификации.

Авторы настоящего изобретения используют свойство, что азеотропы, образуемые из метанола и пропиленоксида при различных условиях азеотропной ректификации, имеют разные азеотропные составы, где, при первом азеотропном разделении, продукт реакции, содержащий основное количество пропиленоксида, может быть выведен из верхней части вышеуказанной первой колонны азеотропной ректификации (в это время, основное количество метанола в продукте реакции может быть выведено из нижней части вышеуказанной первой колонны азеотропной ректификации); затем смесь, выводимую из верхней части вышеуказанной первой колонны азеотропной ректификации, подают в вышеуказанную вторую колонну азеотропной ректификации, условие азеотропной ректификации может быть изменено при втором азеотропном разделении так, чтобы получить азеотроп, имеющий другой азеотропный состав, отличный от состава азеотропа, получаемого из верхней части вышеуказанной первой колонны азеотропной ректификации; основное количество метанола, содержащегося в смеси, поступающей в вышеуказанную вторую колонну азеотропной ректификации, выводится в азеотропной форме из верхней части вышеуказанной второй колонны азеотропной ректификации; и пропиленоксид высокой чистоты (то есть, имеющий относительно низкое содержание метанола) может быть успешно выведен из нижней части вышеуказанной второй колонны азеотропной ректификации. Следовательно, эффективное разделение пропиленоксида и метанола может быть достигнуто с помощью способа рафинирования согласно настоящему изобретению и чистота пропиленоксида может быть значительно улучшена.

Кроме того, авторами настоящего изобретения найдено, что, при получении пропиленоксида из пропилена и Н2О2 при использовании силиката титана в качестве катализатора и метанола в качестве растворителя, конверсия пропилена, селективность в отношении пропиленоксида и порог безопасности системы получения могут быть эффективно улучшены и чистота пропиленоксида может быть экономически и эффективно повышена за счет контролирования соотношения пропилена и Н2О2 в реакционных компонентах, использования комбинации реактора с неподвижным слоем и/или реактора с движущимся слоем + реактор полного смешения (как например шламовый реактор), отделения Н2О2 от продукта реакции из реактора с неподвижным слоем и/или реактора с движущимся слоем и добавления пропилена в реакционный поток, содержащий вышеуказанный отделенный Н2О2, и использования двух колонн азеотропной ректификации, как указано выше, для разделения сырого продукта реакции.

Следовательно, согласно настоящему изобретению предусматриваются следующие схемы:

Схема 1:

Способ рафинирования сырого пропиленоксида, где вышеуказанный сырой пропиленоксид представляет собой смесь, содержащую пропиленоксид и метанол, отличающийся тем, что вышеуказанный способ включает:

(1) на первой стадии при первом условии азеотропной ректификации, сырой пропиленоксид подают в первую колонну азеотропной ректификации для осуществления азеотропной ректификации, вышеуказанное первое условие азеотропной ректификации представляет собой такое условие, что основное количество пропиленоксида и часть метанола в потоке, подаваемом в вышеуказанную первую колонну азеотропной ректификации, выводятся из верхней части колонны в азеотропной форме и остаточная часть метанола и небольшое количество пропиленоксида выводятся из нижней части колонны, эффлюент из нижней части вышеуказанной первой колонны азеотропной ректификации имеет содержание пропиленоксида менее чем 5% масс;

(2) на второй стадии при втором условии азеотропной ректификации, азеотроп, выводимый из верхней части вышеуказанной первой колонны азеотропной ректификации на стадии (1), подают во вторую колонну азеотропной ректификации для осуществления азеотропной ректификации, вышеуказанное второе условие азеотропной ректификации представляет собой такое условие, что основное количество метанола и часть пропиленоксида в смеси, подаваемой в вышеуказанную вторую колонну азеотропной ректификации, выводятся из верхней части вышеуказанной второй колонны азеотропной ректификации в азеотропной форме, остаточная часть пропиленоксида и небольшое количество метанола выводятся из нижней части вышеуказанной второй колонны азеотропной ректификации, эффлюент из нижней части вышеуказанной второй колонны азеотропной ректификации имеет содержание метанола менее чем 5% масс;

(3) необязательно, азеотроп, выводимый из верхней части вышеуказанной второй колонны азеотропной ректификации на стадии (2), частично или полностью возвращают в вышеуказанную первую колонну азеотропной ректификации, используемую на стадии (1), для осуществления азеотропной ректификации вместе с сырым пропиленоксидом.

Согласно данному контексту, в выражении «вышеуказанное первое условие азеотропной ректификации представляет собой такое условие, что основное количество пропиленоксида и часть метанола в потоке, подаваемом в вышеуказанную первую колонну азеотропной ректификации, выводятся из верхней части колонны в азеотропной форме и остаточная часть метанола и небольшое количество пропиленоксида выводятся из нижней части колонны» термин «основное количество пропиленоксида» означает более, чем 90%, например, более, чем 95%, пропиленоксида, тогда как термин «часть метанола» означает менее чем 30%, например, менее чем 10% или 5%, метанола.

Согласно данному контексту, в выражении «вышеуказанное второе условие азеотропной ректификации представляет собой такое условие, что основное количество метанола и часть пропиленоксида в смеси, подаваемой в вышеуказанную вторую колонну азеотропной ректификации, выводятся из верхней части вышеуказанной второй колонны азеотропной ректификации в азеотропной форме, остаточная часть пропиленоксида и небольшое количество метанола выводятся из нижней части вышеуказанной второй колонны азеотропной ректификации» термин «основное количество метанола» означает более, чем 90%, например, более, чем 95%, метанола, тогда как термин «часть пропиленоксида» означает 30-70%, например, 40-60% или 45-55%, пропиленоксида.

Схема 2:

Способ согласно схеме 1, где в вышеуказанном сыром пропиленоксиде содержание пропиленоксида составляет 5-99,5% масс., содержание метанола составляет 0,5-95% масс., в расчете на общую массу сырого пропиленоксида, содержащего метанол и пропиленоксид.

Согласно одному воплощению, сырой пропиленоксид состоит из: пропиленоксида, метанола, Н2О2, воды, пропиленгликоля, пропилена и другого вещества, где

содержание пропиленоксида составляет 5-30% масс.,

содержание метанола составляет 30-90% масс.,

содержание Н2О2 составляет менее чем 2% масс.,

содержание воды составляет 5-70% масс.,

содержание пропиленгликоля составляет менее чем 10% масс.,

содержание пропилена составляет менее чем 5% масс., и

содержание другого вещества составляет менее чем 2% масс.,

где количество сырого пропиленоксида составляет 100% масс.

Согласно одному воплощению, сырой пропиленоксид состоит из: пропиленоксида, метанола, Н2О2, воды, пропиленгликоля, пропилена и другого вещества, где

содержание пропиленоксида составляет 10-20% масс.,

содержание метанола составляет 40-80% масс.,

содержание Н2О2 составляет менее чем 1% масс.,

содержание воды составляет 10-50% масс.,

содержание пропиленгликоля составляет менее чем 5% масс.,

содержание пропилена составляет менее чем 3% масс., и

содержание другого вещества составляет менее чем 1% масс.,

где количество сырого пропиленоксида составляет 100% масс.

Согласно одному воплощению, сырой пропиленоксид состоит из: пропиленоксида, метанола, Н2О2, воды, пропиленгликоля, пропилена и другого вещества, где

содержание пропиленоксида составляет 12-15% масс.,

содержание метанола составляет 55-65% масс.,

содержание Н2О2 составляет менее чем 0,5% масс.,

содержание воды составляет 20-30% масс.,

содержание пропиленгликоля составляет менее чем 2% масс.,

содержание пропилена составляет менее чем 1% масс., и

содержание другого вещества составляет менее чем 0,5% масс.,

где количество сырого пропиленоксида составляет 100% масс.

Схема 3:

Способ согласно схеме 1, где эффлюент из нижней части вышеуказанной первой колонны азеотропной ректификации имеет содержание пропиленоксида менее чем 3% масс., и эффлюент из нижней части вышеуказанной второй колонны азеотропной ректификации имеет содержание метанола менее чем 3% масс.

Схема 4:

Способ согласно схеме 1, где вышеуказанное первое условие азеотропной ректификации и вышеуказанное второе условие азеотропной ректификации представляют собой такие условия, что содержание метанола в азеотропе, выводимом из верхней части колонны вышеуказанной первой колонны азеотропной ректификации, составляет меньше, чем содержание метанола в азеотропе, выводимом из верхней части вышеуказанной второй колонны азеотропной ректификации.

Схема 5:

Способ согласно схеме 1, где, на стадии (1), в смеси, выводимой из верхней части вышеуказанной первой колонны азеотропной ректификации, концентрация по массе пропиленоксида составляет 90-98% масс. и концентрация по массе метанола составляет 2-10% масс.; на стадии (2), в смеси, выводимой из верхней части вышеуказанной второй колонны азеотропной ректификации, концентрация по массе пропиленоксида составляет от 85% масс. до менее чем 98% масс, и концентрация по массе метанола составляет от более, чем 2% масс. до 15% масс.

Схема 6

Способ согласно схеме 1, где вышеуказанное первое условие азеотропной ректификации и вышеуказанное второе условие азеотропной ректификации включают: давление в верхней части вышеуказанной второй колонны азеотропной ректификации составляет более, чем давление в верхней части вышеуказанной первой колонны азеотропной ректификации.

Схема 7:

Способ согласно схеме 1, где вышеуказанное первое условие азеотропной ректификации и вышеуказанное второе условие азеотропной ректификации включают: давление в верхней части вышеуказанной первой колонны азеотропной ректификации составляет 0,2-0,8 МПа, давление в верхней части вышеуказанной второй колонны азеотропной ректификации составляет 0,9-1,5 МПа.

Схема 8:

Способ согласно схеме 1, где вышеуказанное первое условие азеотропной ректификации и вышеуказанное второе условие азеотропной ректификации, далее, включают: температура в верхней части вышеуказанной второй колонны азеотропной ректификации составляет более, чем температура в верхней части вышеуказанной первой колонны азеотропной ректификации.

Схема 9:

Способ согласно схеме 1, где вышеуказанное первое условие азеотропной ректификации и вышеуказанное второе условие азеотропной ректификации включают: температура в верхней части вышеуказанной первой колонны азеотропной ректификации составляет 60-107°С, температура в верхней части вышеуказанной второй колонны азеотропной ректификации составляет 110-125°С.

Схема 10:

Способ согласно схеме 1, где вышеуказанное первое условие азеотропной ректификации и вышеуказанное второе условие азеотропной ректификации включают:

в случае вышеуказанной первой колонны азеотропной ректификации: температура в нижней части колонны составляет 100-140°С; число тарелок колонны составляет 20-45, коэффициент обратного потока составляет 2-5:1, место подачи находится ниже места, которое удалено от выпускного отверстия из верхней части колонны на 1/4 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и выше места, которое удалено от выпускного отверстия из нижней части колонны на 1/4 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и находится между выпускным отверстием из нижней части колонны и выпускным отверстием из верхней части колонны;

в случае вышеуказанной второй колонны азеотропной ректификации: температура в нижней части колонны составляет 110-130°С; число тарелок колонны составляет 15-25, коэффициент обратного потока составляет 0,8-3:1, место подачи находится ниже места, которое удалено от выпускного отверстия из верхней части колонны на 1/4 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны, и выше места, которое удалено от выпускного отверстия из нижней части колонны на 1/4 расстояния от выпускного отверстия из нижней части колонны до выпускного отверстия из верхней части колонны.

Схема 11:

Способ согласно схеме 1, где остаточная часть метанола, выводимого из нижней части вышеуказанной первой колонны азеотропной ректификации на стадии (1), имеет чистоту 50-99% масс.

Схема 12:

Способ согласно схеме 1, где остаточная часть пропиленоксида, выводимого из нижней части вышеуказанной первой колонны азеотропной ректификации на стадии (2), имеет чистоту более, чем или равную 95% масс.

Схема 13:

Способ получения пропиленоксида, который включает: пропилен и Н2О2 вводят в контакт и во взаимодействие при условии реакции эпоксидирования пропилена в присутствии твердого катализатора и метанола и необязательно остаточный пропилен после реакции удаляют для получения сырого пропиленоксида, и полученный в результате сырой пропиленоксид подвергают рафинированию, который отличается тем, что полученный в результате сырой пропиленоксид рафинируют в соответствии со способом согласно любой одной из схем 1-12.

Схема 14:

Способ получения согласно схеме 13, где реакция пропилена и Н2О2 в присутствии твердого катализатора и метанола включает: смешанный поток, содержащий метанол, пропилен и Н2О2, загружают последовательно в первый реактор и во второй реактор, где вышеуказанный первый реактор представляет собой реактор с неподвижным слоем или реактор с движущимся слоем и вышеуказанный второй реактор представляет собой шламовый реактор, в случае вышеуказанного первого реактора, вышеуказанную реакцию эпоксидирования пропилена проводят так, что степень конверсии Н2О2 достигает 50%-95%; в случае вышеуказанного второго реактора, вышеуказанную реакцию эпоксидирования пропилена проводят так, что степень полной конверсии Н2О2 достигает 98% или более, при условии, что вышеуказанный способ получения пропиленоксида имеет селективность в отношении пропиленоксида 90% или более.

Схема 15:

Способ получения согласно схеме 14, где,

в случае вышеуказанного реактора с неподвижным слоем, условие вышеуказанной реакции эпоксидирования пропилена включает: температура составляет 30-90°С, давление составляет 0,5-4,5 МПа и среднечасовая объемная скорость подачи вышеуказанного смешанного потока составляет 1-15 час-1;

в случае вышеуказанного реактора с движущимся слоем, условие вышеуказанной реакции эпоксидирования пропилена включает: температура составляет 30-90°С, давление составляет 0,5-4,5 МПа, время реакции составляет 0,2-10 часов, в расчете на 100 масс.ч. смешанного потока, входящего в вышеуказанный реактор с движущимся слоем и содержащего метанол, пропилен и Н2О2, используемое количество вышеуказанного твердого катализатора составляет 3-10 масс.ч.;

в случае вышеуказанного шламового реактора, условие вышеуказанной реакции эпоксидирования пропилена включает: температура составляет 30-90°С, давление составляет 0,5-4,5 МПа, время реакции составляет 0,2-10 часов, в расчете на 100 масс.ч. потока, выходящего из вышеуказанного реактора с неподвижным слоем или реактора с движущимся слоем и входящего в шламовый реактор, используемое количество вышеуказанного твердого катализатора составляет 3-10 масс.ч.

Схема 16:

Способ согласно схеме 14, где вышеуказанный способ, далее, включает: до того, как полученный в результате продукт реакции, получаемый из первого реактора, вводят в вышеуказанный второй реактор, полученный в результате продукт реакции, получаемый из первого реактора, подвергают разделению с получением первого потока, не содержащего Н2О2, и второго потока, содержащего непрореагировавший Н2О2, где вышеуказанный первый поток, не содержащий Н2О2, содержит пропилен и пропиленоксид, и вышеуказанный второй поток, содержащий непрореагировавший Н2О2, далее, содержит растворитель и воду; к вышеуказанному второму потоку добавляют пропилен и вышеуказанный второй поток, в который добавлен пропилен, загружают в вышеуказанный второй реактор,

необязательно, массовое соотношение пропилена, добавляемого в вышеуказанный второй поток, к Н2О2 в вышеуказанном втором потоке составляет 1-3:1 или 1-2:1.

Схема 17:

Способ согласно схеме 14, где вышеуказанный способ, далее, включает: до того, как полученный в результате продукт реакции, получаемый из первого реактора, вводят в вышеуказанный второй реактор, к продукту реакции, получаемому в вышеуказанном первом реакторе, добавляют пропилен, причем массовое соотношение добавляемого пропилена к Н2О2 в продукте реакции, получаемом из вышеуказанного первого реактора, составляет 1-3:1 или 1-2:1.

Схема 18:

Способ согласно схеме 14, где молярное соотношение метанола, пропилена и Н2О2 в вышеуказанном смешанном потоке составляет 4-15:0,5-5:1.

Схема 19:

Способ согласно схеме 14, где вышеуказанным твердым катализатором является силикат титана.

Схема 20:

Способ согласно схеме 14, где остаточный пропилен после реакции удаляют так, что в полученном в результате сыром пропиленоксиде содержание пропилена составляет менее чем 5% масс., например, 3% масс. или 1% масс., в расчете на массу сырого пропиленоксида.

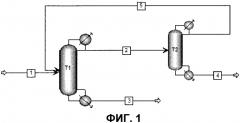

Описание чертежей

На фиг.1 представлена технологическая схема способа рафинирования сырого пропиленоксида согласно настоящему изобретению.

Наилучшие варианты осуществления изобретения

Согласно одному аспекту изобретения, настоящее изобретение относится к способу рафинирования сырого пропиленоксида, где вышеуказанный сырой пропиленоксид представляет собой смесь, содержащую пропиленоксид и метанол. Вышеуказанный способ рафинирования сырого пропиленоксида включает:

(1) на первой стадии при первом условии азеотропной ректификации, сырой пропиленоксид подают в первую колонну азеотропной ректификации для осуществления азеотропной ректификации, вышеуказанное первое условие азеотропной ректификации представляет собой такое условие, что основное количество пропиленоксида и часть метанола в потоке, подаваемом в вышеуказанную первую колонну азеотропной ректификации, выводятся из верхней части колонны в азеотропной форме и остаточная часть метанола и небольшое количество пропиленоксида выводятся из нижней части колонны, эффлюент из нижней части вышеуказанной первой колонны азеотропной ректификации имеет содержание пропиленоксида менее чем 5% масс;

(2) на второй стадии при втором условии азеотропной ректификации, азеотроп, выводимый из верхней части вышеуказанной первой колонны азеотропной ректификации на стадии (1), подают во вторую колонну азеотропной ректификации для осуществления азеотропной ректификации, вышеуказанное второе условие азеотропной ректификации представляет собой такое условие, что основное количество метанола и часть пропиленоксида в смеси, подаваемой в вышеуказанную вторую колонну азеотропной ректификации, выводятся из верхней части вышеуказанной второй колонны азеотропной ректификации в азеотропной форме, остаточная часть пропиленоксида и небольшое количество метанола выводятся из нижней части вышеуказанной второй колонны азеотропной ректификации, эффлюент из нижней части вышеуказанной второй колонны азеотропной ректификации имеет содержание метанола менее чем 5% масс;

(3) необязательно, азеотроп, выводимый из верхней части вышеуказанной второй колонны азеотропной ректификации на стадии (2), частично или полностью возвращают в вышеуказанную первую колонну азеотропной ректификации, используемую на стадии (1), для осуществления азеотропной ректификации вместе с сырым пропиленоксидом.

Согласно данному способу рафинирования сырого пропиленоксида, вышеуказанный сырой пропиленоксид обычно имеет содержание пропиленоксида 5-99,5% масс. и содержание метанола 0,5-95% масс., в расчете на общую массу сырого пропиленоксида, содержащего метанол и пропиленоксид; предпочтительно вышеуказанный сырой пропиленоксид обычно имеет содержание пропиленоксида 10-95% масс. и содержание метанола 5-90% масс., в пересчете на общую массу сырого пропиленоксида, содержащего метанол и пропиленоксид. Кроме пропиленоксида и метанола, сырой пропиленоксид содержит другие вещества, как например вещества, неизбежно попадающие вместе с получением сырого пропиленоксида, например, воду и непрореагировавшие исходные вещества, такие как пропилен. В дополнение, в случае способа рафинирования вышеуказанного сырого пропиленоксида, эти вещества также неизбежно находятся в азеотропах, выводимых из верхних частей вышеуказанной первой колонны азеотропной ректификации и вышеуказанной второй колонны азеотропной ректификации, и в смесях, выводимых из нижних частей колонн, при условии, что классы или содержания этих веществ не оказывают негативного влияния на образование азеотропа из метанола и пропиленоксида.

Согласно данному способу рафинирования сырого пропиленоксида, вышеуказанные условия процесса азеотропной ректификации могут быть определены в соответствии с азеотропными составами азеотропов, образующихся при различных условиях из компонентов в сыром пропиленоксиде, подвергаемом рафинированию (то есть, смесь, содержащая пропиленоксид и метанол). Предпочтительно для того, чтобы использовать свойство, что азеотропы, образующиеся при различных условиях азеотропной ректификации из метанола и пропиленоксида, имеют разные азеотропные составы, при первой азеотропной ректификации, рафинированный продукт реакции, содержащий основное количество пропиленоксида, может быть выведен из верхней части вышеуказанной первой колонны азеотропной ректификации (в это время, основное количество метанола в сыром продукте реакции может быть выведено из нижней части вышеуказанной первой колонны азеотропной ректификации); затем смесь из верхней части вышеуказанной первой колонны азеотропной ректификации подают в вышеуказанную вторую колонну азеотропной ректификации, в случае второй азеотропной ректификации, условие азеотропной ректификации изменяют так, что получают азеотроп, который имеет азеотропный состав, отличный от азеотропа из верхней части вышеуказанной первой колонны азеотропной ректификации, и, следовательно, основное количество метанола, содержащегося в смеси, вводимой в вышеуказанную вторую колонну азеотропной ректификации, может быть выведено из верхней части вышеуказанной второй колонны азеотропной ректификации в азеотропной форме, и пропиленоксид высокой чистоты (то есть, имеющий низкое содержание метанола) может быть успешно выведен из нижней части вышеуказанной второй колонны азеотропной ректификации. Вышеуказанное первое условие азеотропной ректификации и вышеуказанное второе условие азеотропной ректификации представляют собой такие условия, что содержание метанола в азеотропе, выводимом из верхней части вышеуказанной первой колонны азеотропной ректификации, составляет меньше, чем содержание метанола в азеотропе, выводимом из верхней части вышеуказанной второй колонны азеотропной ректификации.

Предпочтительно на стадии (1), смесь, выводимая из верхней части вышеуказанной первой колонны азеотропной ректификации, имеет определенный азеотропный состав по условию первой азеотропной ректификации. Например, в смеси, выводимой из верхней части вышеуказанной первой колонны азеотропной ректификации, концентрация по массе пропиленоксида составляет 90-98% масс. и концентрация по массе метанола составляет 2-10% масс. На стадии (2), смесь, выводимая из верхней части вышеуказанной второй колонны азеотропной ректификации, имеет определенный состав по вышеуказанному условию второй азеотропной ректификации. Например, в случае смеси, выводимой из верхней части вышеуказанной второй колонны азеотропной ректификации, концентрация по массе пропиленоксида может составлять от 85% масс. до менее чем 98% масс., и концентрация по массе метанола может быть от более, чем 2% масс. до 15% масс. Предпочтительно на стадии (1), в случае смеси, выводимой из верхней части вышеуказанной первой колонны азеотропной ректификации, концентрация по массе пропиленоксида составляет 90-96% масс. и концентрация по массе метанола составляет 4-10% масс.; и, на стадии (2), в случае смеси, выводимой из верхней части вышеуказанной второй колонны азеотропной ректификации, концентрация по массе пропиленоксида составляет 88-95% масс. и концентрация по массе метанола составляет 5-12% масс.

В соответствии с данным способом рафинирования сырого пропиленоксида, давления в верхней части двух колонн азеотропной ректификации контролируют так, что давление в верхней части вышеуказанной второй колонны азеотропной ректификации составляет больше, чем давление в верхней части вышеуказанной первой колонны азеотропной ректификации для достижения различных азеотропных составов, то есть, содержание метанола в азеотропе, выводимом из верхней части вышеуказанной первой колонны азеотропной ректификации, составляет меньше, чем содержание метанола в азеотропе, выводимом из верхней части вышеуказанной второй колонны азеотропной ректификации. Предпочтительно вышеуказанное первое условие азеотропной ректификации, далее, включает: давление в верхней части вышеуказанной первой колонны азеотропной ректификации составляет 0,2-0,8 МПа, предпочтительно 0,2-0,5 МПа; и вышеуказанное второе условие азеотропной ректификации, далее, включает: давление в верхней части вышеуказанной второй колонны азеотропной ректификации составляет 0,9-1,5 МПа, предпочтительно 0,9-1,2 МПа.

В соответствии с данным способом рафинирования сырого пропиленоксида, температуры в верхней части двух колонн азеотропной ректификац