Установка для автоматической сушки растительного сырья

Иллюстрации

Показать всеИзобретение относится к сушильному оборудованию камерного типа с проходным транспортером сырья вдоль инфракрасных излучателей, оснащенному конвективным теплообменником, и может быть использовано для обработки сельскохозяйственной, лекарственной растительной продукции. Установка для автоматической сушки растительного сырья содержит оснащенную средством вентиляции камеру проходного типа, в которой установлен бесконечный транспортер материала, обрабатываемого посредством переменного теплового потока от распределенных инфракрасных излучателей на длине волны 1,5-3,0 мкм, смонтированных в продольных отражающих экранах, причем инфракрасные излучатели смонтированы на телескопических держателях с обеих сторон бесконечного транспортера, выполненного в форме двухрядной бесконечной цепи, на поперечинах которого установлены сетчатые поддоны с обрабатываемым материалом, а камера разделена на технологические секции перегородками, несущими воздуховоды продольной продувки, при этом транспортер сопряжен с центральным съемником стола выгрузки поддонов. Изобретение позволяет повысить эффективность автоматической сушки различных растительных материалов в компактной установке с простой регулировкой термодинамических режимов. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к сушильному оборудованию камерного типа с проходным транспортером сырья вдоль инфракрасных излучателей, оснащенному конвективным теплообменником, и может быть использовано для обработки сельскохозяйственной, лекарственной и иной растительной продукции.

Уровень данной области техники характеризует многоярусная сушильная камера, описанная в патентах 37595 U1, 2004 г. и 2115323 C1, 1998 г., оба A23B 7/02, которая содержит сушильную камеру с отражающими панелями, включающую вентилятор с нагревателем нагнетаемого через воздуховоды воздуха и шиберную заслонку на выходном окне.

В секциях каркаса на параллельных опорах размещаются сетчатые поддоны с обрабатываемым растительным материалом, с обеих сторон которых смонтированы внутри отражателей инфракрасные излучатели, выполненные в виде кварцевых трубок с функциональным керамическим покрытием, нагреваемым посредством центральной нити накаливания от источника электропитания.

Функциональное керамическое покрытие при нагреве излучает на длине волны спектра, близкого к естественному солнечному излучению в инфракрасном диапазоне, что, в совокупности с оптимизированным расстоянием излучателей до поддонов с обеих сторон, обеспечивает качественную сушку растительного сырья.

Для ускорения диффундирования выпариваемой влаги растительного сырья открывают шиберную заслонку в выходном окне камеры сверху.

Недостатком описанной сушильной камеры является неудовлетворительное качество готовой продукции из-за субъективного человеческого фактора при ручной загрузке поддонов, их перестановке и перемещениям по высоте секций высушиваемого материала.

Восходящие потоки горячего воздуха, принудительно подаваемого через распределительную решетку, интенсифицируют нагрев обрабатываемого сырья, насыщаясь влагой при последовательном проходе поперек слоев параллельных поддонов в секциях, но не обеспечивают требуемого теплообмена, вследствие чего возникают пригары и теряются его органолептические свойства.

Более совершенным является установка для сушки насыпного растительного сырья по патенту RU 2493516 C1, F26B 17/04, 2013 г., которая по технической сущности и числу совпадающих признаков выбрана в качестве наиболее близкого аналога предложенной установке.

Известная установка содержит камеру из отражающих панелей, где установлен двухуровневый бесконечный транспортер из тефлоновой ленты, несущей слой насыпного растительного материала, с кантователем между ними, разделяющим слой на два пласта, которые пространственно переориентируются и укладываются на нижний ярус в противном порядке. При этом более влажный пласт обрабатываемого материала укладывается сверху, ближе к инфракрасным излучателям.

Отражающие панели камеры обеспечивают возврат более 90% инфракрасной энергии на обрабатываемый материал.

Над несущей лентой транспортера распределенно смонтированы внутри отражающих экранов инфракрасные излучатели с длиной волны 1,5-3,0 мкм, причем плотность теплового потока в слой материала нижнего яруса вводится на 20% меньше верхнего.

Выбор длины волны инфракрасного излучения 1,5-3,0 мкм определен резонансной частотой собственных колебаний молекулы воды, что позволяет локализовать целевой ввод тепловой энергии, практически не нагревая основной продукт.

В середине камеры установлен вентилятор, подающий воздух для конвективного теплообмена и выноса выпариваемой структурной влаги за габарит установки.

Тефлоновая лента транспортера дополнительно выполняет функции отражателя, возвращающего в слой обрабатываемого материала тепловую энергии инфракрасного излучения, повышая тем самым эффективность сушки.

Однако недостатком известной установки является сложность конструкции из-за вынужденного оснащения установки механизмом автоматического разделения обрабатываемого слоя и кантования его пластов для сокращения времени сушки и протяженности камеры при размещении излучателей только с одной (открытой) поверхности слоя материала.

Выход выпариваемой структурной влаги на поверхность слоя обрабатываемого материала затруднен из-за минимального градиента температуры по его высоте, а унос влаги ограничивается турбулезированной циркуляцией воздуха в камере, что резко тормозит сушку.

Технической задачей, на решение которой направлено настоящее изобретение, является повышение эффективности автоматической сушки различных растительных материалов в компактной установке с простой регулировкой термодинамических режимов.

Требуемый технический результат достигается тем, что в известной установке для автоматической сушки растительного сырья, содержащей оснащенную средством вентиляции камеру проходного типа, в которой установлен бесконечный транспортер материала, обрабатываемого посредством переменного теплового потока от распределенных инфракрасных излучателей на длине волны 1,5-3,0 мкм, смонтированных в продольных отражающих экранах, согласно изобретению инфракрасные излучатели смонтированы на телескопических держателях с обеих сторон бесконечного транспортера, выполненного в форме двухрядной бесконечной цепи, на поперечинах которого установлены сетчатые поддоны с обрабатываемым материалом, а камера разделена на технологические секции перегородками, несущими воздуховоды продольной продувки, при этом транспортер сопряжен с центральным съемником стола выгрузки поддонов.

Другой особенностью установки является то, что камера оснащена откидной крышкой, образующей туннель для прохода сетчатых поддонов на транспортере.

Отличительные признаки предложенного технического решения позволили реализовать для регулирования расчетных термодинамических режимов сушки растительного сырья однозначную взаимосвязь физических явлений и конструктивных параметров установки.

Выполнение установки в форме туннельной камеры позволило автоматизировать процесс сушки различного растительного сырья за счет совмещения многопереходной термодинамической обработки, включающей радиационный нагрев и конвекционный теплообмен, со сквозным транспортированием сетчатых поддонов, несущих обрабатываемое послойно уложенное растительное сырье.

Размещение инфракрасных излучателей в камере на телескопических держателях позволяет регулировать необходимую высоту их пространственного положения относительно слоя разного обрабатываемого материала или изменять ее по фронту, вдоль транспортера в камере.

Расположение инфракрасных излучателей с обеих сторон транспортера, несущего сетчатые технологические поддоны, направлено на интенсификацию выпаривания структурной влаги из растительного сырья при облучении на длине волны 1,5-3,0 мкм без заметного нагрева самого материала, что способствует сохранению его нативных свойств и качеств.

Продольное размещение инфракрасных излучателей по фронту бесконечного транспортера обеспечивает равномерный, регулируемый тепловой поток на всем протяжении сушки.

Опора легкосъемных поддонов на поперечины двухрядной цепи обеспечивает их полную открытость для свободного проникновения инфракрасного излучения с двух сторон к обрабатываемому сырью.

При этом поддоны размещаются на транспортере устойчиво при геометрическом замыкании между опорами.

Разделение протяженной камеры посредством перегородок на технологические секции обеспечивает локальность последовательного термодинамического циклирования в соответствии с расчетным режимом конвективного теплообмена при продувке поверхности слоя обрабатываемого материала в поддонах, сопутствующего вводу тепловой энергии от инфракрасных излучателей.

В примыкающих технологических секциях камеры возможно проведение разных термодинамических режимов сушки в автономной последовательности, что направлено на дифференцирование температуры нагрева и оптимизацию циклирования конвективной продувки воздухом поверхности обрабатываемого слоя материала на протяжении установленного времени сушки.

Туннельная камера формирует геометрически замкнутый рабочий объем с расчетными газодинамическими характеристиками, что позволяет автоматизировать комплексную сушку высоковлажного материала.

Крепление воздуховодов вентилятора на перегородках секций камеры обеспечивает автономную подачу продуваемого воздуха над слоем продукта в поддонах.

При этом выпариваемая структурная влага принудительно многократно удаляется с поверхности слоя обрабатываемого растительного материала продольно продуваемым циклически от вентилятора воздухом и выносится за габарит устройства, что способствует улучшению качества готового продукта - разного растительного сырья.

Размещение центрального съемника стола выгрузки на траектории движения двухрядного конвейера между его несущими бесконечными цепями обеспечивает автоматический съем кассет с обработанным продуктом при повороте цепей на приводном барабане.

Откидная крышка туннельной камеры обеспечивает свободный доступ вовнутрь для технологической установки, регулировки и замены излучателей и оперативного ремонта неисправностей.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, то есть поставленная в изобретении техническая задача решена не суммой эффектов, а новым сверхэффектом суммы признаков.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого предложенное изобретение явным образом не следует для специалиста по инфракрасной сушке, показал, что оно неизвестно, а с учетом возможности промышленного серийного изготовления установки для автоматической сушки растительного сырья на действующем производстве можно сделать вывод о его соответствии условиям патентоспособности.

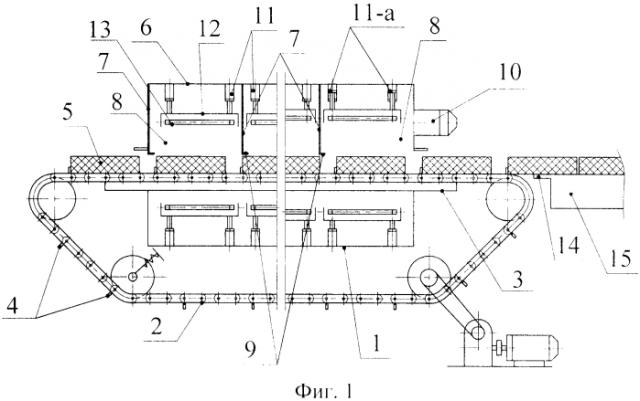

Изобретение поясняется чертежами, которые не ограничивают объема притязаний совокупности признаков формулы, а лишь иллюстрируют предложенное техническое решение.

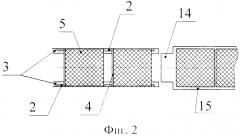

На чертежах изображены:

на фиг. 1 - схема установки по изобретению;

на фиг. 2 - позиция выгрузки, вид сверху.

Установка для автоматической сушки растительной продукции содержит (фиг. 1): туннельную камеру 1 с транзитным транспортером 2, выполненным в форме двухрядной бесконечной приводной цепи (фиг. 2), опирающейся на направляющие дорожки 3 скольжения.

Поперек транспортера 2 встречно закреплены поперечины 4, образующие автономную базу для установки сетчатых контейнеров 5 с обрабатываемым растительным материалом, который предварительно помыт, измельчен и уложен в них мерным слоем.

Камера 1 оснащена откидной крышкой 6, которая продольно разделена перегородками 7 на технологические термодинамические секции 8.

На перегородках 7 установлены воздуховоды 9 продольной продувки, связанные с вентилятором 10.

В крышке 6 и в корпусе камеры 1 под направляющими дорожками 3 на телескопических держателях 11 установлены в токоведущих клеммах продольных отражающих экранов 12 инфракрасные излучатели 13, представляющие собой функциональное керамическое покрытие кварцевых трубок, внутри которых размещена нить накаливания, электрически связанная с источником питания.

Керамическое покрытие, нагреваемое от раскаленной центральной нити, излучает на длине волны 1,5-3,0 мкм - резонансной частоте собственных колебаний - молекулы воды, что облегчает выпаривание структурной влаги растительного сырья без заметного разогрева самого высушиваемого материала, значительно сокращая производственные энергозатраты.

Телескопические держатели 11, при открытой крышке 6 для свободного доступа вовнутрь, обеспечивают регулировку расчетного расстояния до поверхности слоя разного обрабатываемого материала, помещенного в контейнеры 5 или позволяют менять высоту их пространственного положения по фронту движения транспортера 2 (фиг. 1, поз. 11-а), в частности, увеличивая эту высоту к выходу из установки, что обеспечивает снижение ввода тепловой энергии в материал, имеющий пониженное влагосодержание.

К направляющим дорожкам 3 на выходе транспортера 2 примыкает центральный съемник 14 стола 15 выгрузки контейнеров 5 с высушенным материалом.

Функционирует предложенное устройство следующим образом.

На позиции загрузки (слева по чертежу фиг. 1) сетчатые контейнеры 5 с уложенным слоем растительного сырья высотой 15, 25 или 35 мм последовательно устанавливают на опоры 4 транспортера 2.

При включении электропитания нити накаливания излучателей 13 с обеих сторон транспортера 2 раскаляются и нагревают их функциональное керамическое покрытие, которое радиационно излучает на длине волны 1,5-3,0 мкм инфракрасного диапазона электромагнитного излучения, глубоко проникающего в обрабатываемый материал.

При этом приоритетно происходит выпаривание структурной влаги без заметного нагрева обрабатываемого высоковлажного растительного сырья, что предотвращает деструкцию витаминов, микроэлементов и др. полезных веществ, то есть обеспечивается сохранность нативных свойств пищевых и лекарственных растительных продуктов, высушиваемых для длительного хранения.

Особенностью обработки растительного сырья в установке по изобретению является совмещение инфракрасной сушки с конвективным теплообменом, который обеспечивается многократной принудительной продувкой воздухом в течение 20 с вдоль поверхности слоя материала, унося с которой выпаренную структурную влагу за пределы туннельной камеры 1.

Контроль за температурой в секциях 8 осуществляется автоматически посредством дистанционной пирометрической аппаратуры.

При достижении температуры 51±1 или 55±1°C (в зависимости от вида сырья) происходит автоматическая коммутация вентилятора 10, прогоняющего воздух посредством воздуховодов 9 вдоль поверхности обрабатываемого слоя, температура которого снижается до 41±1°C.

После этого вентилятор 10 автоматически отключается и происходит дальнейший радиационный нагрев сырья инфракрасным излучением при продольном движении поддонов 5 с обрабатываемым сырьем посредством транспортера 2 относительно излучателей 13.

Подобным образом описанный цикл повторяется при кратном включении продувки воздухом длительностью 0,3 минуты в течение 8-14 минут термодинамической обработки до достижения требуемой влажности 8% готового продукта.

В предложенной конструкции установки сушки обеспечивается перемещение структурной влаги под воздействием градиента температур в слое растительного сырья по направлению теплового потока вовнутрь, что приводит к повышению влагосодержания в середине слоя при двухстороннем подводе инфракрасного излучения к его слою в металлическом сетчатом поддоне 5.

Одновременно с этим происходит испарение влаги с обеих нагретых до температуры 50-56°C поверхностей, что, в свою очередь, увеличивает градиент влагосодержания, направленный к центру слоя.

При этом поток влаги под действием градиента влагосодержания направлен к поверхностям слоя.

Перенос влаги и ее испарение на поверхности слоя нагреваемого инфракрасным излучением продукта создают все возрастающий перепад влагосодержания по толщине слоя, в результате чего величина градиента влагосодержания становится уже больше градиента температур.

В этот момент направление потока влаги изменяется на обратное и влага перемещается из внутренних слоев к открытой поверхности, что вызывает постепенное увеличение влагосодержания на поверхности слоя.

При достижении контролируемой температуры на поверхности слоя 50-56°C автоматически включается вентилятор для продувки воздуха со скоростью 0,3-0,4 м/с, охлаждая поверхность слоя до температуры 40-42°C, в результате чего возникает перепад температур снаружи и внутри слоя.

Более низкая температура охлаждения продукта приводит к увеличению продолжительности процесса сушки и затрате энергии на последующий нагрев продукта до технологически заданной температуры.

Градиент температур при обдуве слоя материала воздухом направлен с поверхности в глубину, что совпадает с направлением вектора выхода свободной влаги из нагреваемого продукта на его поверхность.

Чем больше разность температур между глубинным объемом продукта и его поверхностью (выше температурный градиент), тем сильнее напор влаги из глубины продукта на его поверхность.

При скорости воздушного потока выше 0,4 м/с возможен срыв и унос частичек растительного материала из поддонов 5, что неприемлемо.

Таким образом автоматически посредством саморегуляции термодинамического процесса происходит интенсификация процесса удаления влаги при малом градиенте влагосодержания, который обеспечивается плотностью теплового потока 3,5-3,8 кВт/м2, чтобы получить в итоге высокие показатели качества, в частности, сохранив от распада витамины группы B и C, микроэлементы и биологически активные вещества.

При оптимизированных режимах сушки слой растительного продукта при нагреве поверхности инфракрасным излучением на длине волны 1,5-3,0 мкм с до температуры 52-56°C с циклическим ее обдувом воздухом длительностью 20 с обеспечивает конечное влагосодержание 12-13 кг/кг в щадящем режиме за 8-14 минут термоциклической обработки.

1. Установка для автоматической сушки растительного сырья, содержащая оснащенную средством вентиляции камеру проходного типа, в которой установлен бесконечный транспортер материала, обрабатываемого посредством переменного теплового потока от распределенных инфракрасных излучателей на длине волны 1,5-3,0 мкм, смонтированных в продольных отражающих экранах, отличающаяся тем, что инфракрасные излучатели смонтированы на телескопических держателях с обеих сторон бесконечного транспортера, выполненного в форме двухрядной бесконечной цепи, на поперечинах которого установлены сетчатые поддоны с обрабатываемым материалом, а камера разделена на технологические секции перегородками, несущими воздуховоды продольной продувки, при этом транспортер сопряжен с центральным съемником стола выгрузки поддонов.

2. Установка по п. 1, отличающаяся тем, что камера оснащена откидной крышкой, образующей туннель для прохода сетчатых поддонов на транспортере.