Антенно-фидерное свч-устройство из углекомпозитного материала и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к антенной технике, в частности к СВЧ волноводам. Антенно-фидерное СВЧ-устройство содержит волноводный элемент, полностью выполненный из графеносодержащего углекомпозитного материала с высокой электропроводимостью. При этом углеродные волокна расположены в плоскости, перпендикулярной оси волноводного элемента. Способ изготовления предполагает формирование внутренней заготовки-матрицы, имеющей размеры, соответствующие расчетным параметрам волновода, и внешней заготовки-матрицы, имеющей внутренние размеры, определяемые толщиной стенок волновода. Затем на внутреннюю часть заготовки волноводного элемента СВЧ-устройства наматывают требуемое число слоев углекомпозитной нити или ткани. В дальнейшем на подготовленное изделие надевают внешнюю часть заготовки-матрицы и в результате нагрева методом вакуумного формования достигают устранение шероховатости поверхности. Отделяют внешнюю и внутреннюю матрицы и получают волноводный элемент. Технический результат - повышение прочности, снижение массогабаритных характеристик, упрощение процедуры изготовления. 2 н.п. ф-лы, 5 ил.

Реферат

Изобретение относится к конструированию и изготовлению антенно-фидерных устройств (АФУ): СВЧ волноводов и устройств на основе волноводов, включая антенны (зеркальные, рупорные, вибраторные и др.), с применением композитных материалов.

Ранее в антенной технике композитные материалы использовались при изготовлении отдельных частей конструкций с целью увеличения прочности, долговечности и уменьшения веса устройств. Отличие данного изобретения от имеющихся прототипов состоит в использовании при изготовлении АФУ графеносодержащих углекомпозитных материалов, обладающих высокой электропроводностью. Дополнительным преимуществом этих материалов является то, что их проводимость, в зависимости от способа изготовления материала, может быть анизотропной.

Стремительный рост во всем мире новых технологий производства углекомпозитных материалов объясняется уникальным сочетанием высоких физико-механических и технологических возможностей, созданных из них изделий. В настоящее время данные материалы широко используются в аэрокосмической, кораблестроительной и автомобильной промышленности и признаны в мире высокоэффективными в техническом и экономическом плане. Создание новых изделий из композитных материалов, изготовленных на основе углеродных волокон и тканей, является одним из значимых направлений развития научно-технического прогресса.

Исследования, проведенные в области конструирования и изготовления АФУ, показали принципиальную возможность использования композитных материалов не только в качестве элементов изделий, но и самих антенно-фидерных систем в СВЧ диапазоне радиочастот. В зависимости от условий изготовления, графеносодержащие углекомпозитые материала (в отличие от металлических сплавов) могут обладать анизотропной электропроводностью, что может существенно влиять на распространение электромагнитных волн в волноводах и рассеяние их на решетчатых дипольных структурах и позволяет добиваться требуемых на практике электродинамических параметров АФУ, таких как диаграмма направленности (ДН), коэффициент усиления (КУ), коэффициент направленного действия (КНД) и т.д.

Как показал анализ проведенных патентных исследований, при решении задач конструктивного исполнения элементов радиотехнических устройств и антенн в СВЧ диапазоне широкое применение получили метаматериалы. В частности, для миниатюризации элементов СВЧ техники, они использовались при изготовлении подложек для антенн и печатных плат [см. CH. Бойко, В.Г. Веселаго, Е.А. Виноградов, А.А. Жуков. Малогабаритные антенны на основе метаматериалов (Практические аспекты). Антенны. 2012 г., №12; Слюсар В. Метаматериалы в антенной технике. Основные принципы и результаты. Первая миля, 3-4/2010, с. 44-60; RU 2480870 Многодиапазонная антенна круговой поляризации с метаматериалом]. Известно также использование композитных диэлектрических метаматериалов в качестве элементов волноводов и рупорных антенн (вставки, гребенчатые структуры, покрытия) для улучшения их характеристик направленности, рассеяния, отражения и т.п. [см. Zhigang Xiao & Huiliang Xu. Low Refractive Metamaterials for Gain Enhancement of Horn AntennaJ Infrared Milli Terahz Waves (2009) 30:225-232 DOI 10.1007/s 10762-008-9449-3; M. Lashab, H.I. Hraga, Read Abd-Alhameed, C. Zebiri, F. Benabdelaziz, S. M. R. Jones. Horn Antennas Loaded with Metamaterial for UWB Applications. PIERS ONLINE, VOL. 7, NO. 2, 2011, p. 161-165].

Известны патенты и другие публикации, в которых описано использование углекомпозитных материалов в качестве элементов конструкций антенн, волноводов, рефлекторов, корпусов и отдельных частей высоконагруженных конструкций; указанное использование не связано с наличием электропроводности у углекомпозитных материалов. Известны также космические рефлекторные антенны, изготовленные из углепластиковых материалов. При этом для обеспечения электропроводности отражающей поверхности антенны требовалось применение металлизированного покрытия, состоящего из металлических частиц или пластин, что делает характеристики антенн аналогичными их металлическим прототипам. Следует отметить, что в космических антеннах углекомпозитные материалы применяются, в основном, для увеличения прочности изделия, уменьшения его веса, исключения влияния на параметры антенн коррозии и резких перепадов температуры. Так, например, предлагалось использовать углекомпозитный материал для изготовления несущих конструкций антенны зонтичного типа [см. RU 2427949. Трансформируемая антенна зонтичного типа космического аппарата]. Однако при этом не требовалось, чтобы композитные материалы обладали электропроводимостью.

Аналогами заявляемого устройства являются несколько вариантов устройств.

Известно электронное устройство, включающее в себя слои на основе графена и/или способ его изготовления (RU 2012108590/28). Электронное устройство может представлять собой солнечный элемент, фотоэлектрическое устройство, подузел сенсорной панели, аппарат с сенсорной панелью, линию/шину данных, антенну. Способ изготовления электронного устройства включает формирование на подложке (например, из стекла) слоя на основе графена; избирательное снабжение рисунком слоя на основе графена производится посредством одного из воздействий: ионным лучом/плазмой или травлением. В данном случае композитный материал (проводящий слой графена) наносился на подложку и не являлся материалом, из которого изготовлено устройство.

Известно устройство (RU 2264006), представляющее собой рупорную антенну со сниженными значениями уровней эффективной поверхности рассеяния в широком секторе углов наблюдения. Рупорная антенна состоит из последовательно установленных рупора и отрезка прямоугольного волновода, на боковых стенках которого расположен волноводный фильтр из короткозамыкающей пластины. Новым в этой антенне являлось введение поглощающего фланца, расположенного по периметру апертуры рупора антенны, состоящего из подложки и радиопоглощающего покрытия, выполненного в виде клиньев. Таким образом, для достижения необходимых значений уровней эффективной поверхности рассеяния применяется композитный материал (поглотитель), наносимый определенным образом на области раскрыва рупора. Однако композитный материал не являлся материалом, из которого изготовлено устройство, а из него были выполнены только отдельные элементы.

В качестве прототипа выбрано изобретение (RU 2503101. Рупорный излучатель и способ его изготовления), представляющее собой рупорный излучатель, изготовленный особым способом соединения двух деталей с помощью клея, когда одна деталь изготовлена из композиционного материала известными приемами формообразования на оправке, а другая - из металла. Основным техническим результатом является повышение прочности изделия в условиях знакопеременных температур. При этом композитный материал не является проводящим, а оправка выполнена из металла.

Принципиальная новизна предлагаемых в заявке решений заключается в использовании нового поколения графеносодержащих углекомпозитных материалов, обладающих варьируемыми (в зависимости, например, от концентрации связующего вещества в композите) проводимостью и диэлектрической проницаемостью. Изделия из углекомпозитных материалов долговечны (до 30 лет), имеют рекордное соотношение прочности к весу, стабильны в широком диапазоне температур (от -50 до +200С) и обладают большим диапазоном значений проводимости.

Основные доступные технологии для производства изделий из углеродных волокон: 1) вакуумное формование, 2) автоклавное формование, 3) пультрузия, 4) инжекция, 5) намотка. Основные типы исходных материалов для производства углекомпозитных СВЧ-устройств: 1) однонаправленные полотна, 2) двунаправленные ткани с различным видом плетения, 3) нити и жгуты, 4) препреги.

Задачей, на решение которой направлено заявляемое изобретение, является создание СВЧ-устройств (волноводов, рупорных и вибраторных антенн и др.) из новых графеносодержащих углекомпозитных материалов, приводящих к сохранению или улучшению основных электродинамических параметров при существенном уменьшении веса устройств, увеличении прочности конструкции, достижения стабильности характеристик в широком диапазоне температур и упрощения технологичности изготовления. Поставленная задача относится к одному из приоритетных направлений развития науки Российской Федерации в разделе «Индустрия наносистем».

Техническим результатом изобретения является изготовление СВЧ-устройства (волновода и рупорной антенны) целиком из углекомпозитного материала, и сравнение его основных характеристик с параметрами идентичного металлического аналога в диапазоне радиочастот (1,4-1,7) ГГц.

Поставленная задача достигается тем, что СВЧ-устройство, которое может представлять собой волновод или устройство на основе волновода, например, рупорную антенну, полностью выполнено из графеносодержащего углекомпозитного материала с высокой электропроводимостью, имеющего анизотропную проводимость для возбуждения электромагнитных волн определенного типа. При применении для изготовления волноводных элементов углеродных волокон, они располагаются в плоскости, перпендикулярной оси волноводного элемента.

Изготовление вышеуказанного антенно-фидерного СВЧ-устройства может быть осуществлено с помощью способа, заключающегося в том, что сначала изготавливают «внутреннюю» заготовку-матрицу (фиг. 1) волноводного элемента СВЧ-устройства, имеющую внешние размеры, точно соответствующие расчетным параметрам устройства, а затем на внешнюю часть этой заготовки методом намотки (продольной или поперечной) наносят требуемое число слоев углекомпозитной нити или ткань (фиг. 2), после чего на подготовленное изделие надевают «внешнюю» часть заготовки-матрицы (фиг. 3), имеющую внутренние размеры, определяемые необходимой толщиной стенок устройства; в результате нагрева методом вакуумного формования достигают устранения шероховатости поверхности и необходимую прочность устройства, далее отделяют внешнюю и внутреннюю матрицы (фиг. 4) и получают СВЧ-устройство из углекомпозитного материала.

Характерным признаком заявляемого СВЧ-устройства является материал, из которого оно изготовлено, имеющий высокую электропроводность. Он может обладать анизотропной электропроводностью, позволяющей варьировать параметры устройства. Материал, как правило, имеет черный цвет; при вакуумном формовании устройства из углекомпозита поверхность становится гладкой и приобретает характерный блеск.

Авторами изобретения была измерена проводимость в сантиметровом диапазоне длин волн углекомпозитного материала, содержащего графеноподобные структуры, которая достигала 105 См/м (проводимость металлов лежит в пределах 103-106 См/м).

Авторами изобретения были впервые исследованы поляризационные свойства графеносодержащего углекомпозитного материала в диапазоне длин волн (3-10) см в зависимости от концентрации графеноподобных структур. Было получено, что коэффициент поляризации по амплитуде при повороте пластины из композита на 90° составлял (20-30)% в зависимости от концентрации в нем связующего вещества. Установлено, что для композитных материалов с существенной анизотропией электропроводности для эффективного излучения поперечной волны Н11, распространяющейся в волноводе кругового сечения (или Н10 в прямоугольном волноводе), при изготовлении волноводной части рупорной антенны необходимо, чтобы углеродные волокна в углекомпозитном материале располагались в плоскости, перпендикулярной оси волновода.

Изготовленный модельный макет рупорной антенны из углекомпозитного материала имеет электродинамические параметры, близкие к параметрам металлической антенны-образца, и обладает значительным преимуществом по таким физико-механическим параметрам как масса и прочность изделия при одинаковой толщине стенок.

Осуществление изобретения проводилось последовательно в несколько этапов.

1. Изготавливалась разборная заготовка-матрица рупорной антенны, состоящая из двух частей - внутренней и внешней. Внешние размеры внутренней матрицы точно соответствовали расчетным параметрам антенны-образца. Внутренние размеры внешней матрицы определялись толщиной стенок изделия.

2. На внутреннюю часть заготовки методом намотки наносилось требуемое число слоев углекомпозитной нити (или ткань). Направление намотки поперек или вдоль заготовки определялась величиной элементов тензора проводимости стенок устройства.

3. На подготовленное устройство надевалась внешняя часть заготовки-матрицы, и после нагрева методом вакуумного формования достигалось: устранение шероховатости поверхности, увеличение прочности изделия.

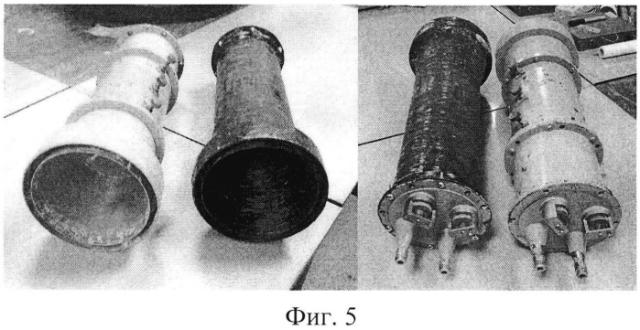

Авторами был создан рабочий макет рупорной антенны, фото которого приведено на фиг. 5, где черного цвета - антенна из углекомпозитного материала на основе наномодифицированного эпоксисвязующего вещества и углеродных нитей (марки Zoltek 50К Panex 35, производимых в промышленных масштабах) с параметрами (3-50)К, где К - количество углеродных филаментов в тысячах штук; а светлого цвета - металлическая антенна - образец. Способ изготовления - намотка волокна (продольная или поперечная) на заготовку-матрицу антенны. Геометрические размеры и конструктивные особенности макета полностью идентичны антенне-образцу. Изготовленный макет антенны не содержит фланцевых соединений, которые в антенне - аналоге предназначены для съема поляризационной секции. В качестве возбуждающего устройства использовался аналогичный элемент антенны-образца. Вес металлической антенны - 8 кг, углекомпозитной - 0,4 кг. Изготовление макета антенны и исследование ее электродинамических параметров (КСВ, ДН, КУ) осуществлено впервые.

Измерены следующие электромагнитные параметры рабочего макета антенны из углекомпозитных материалов и металлической антенны-образца (без подстройки на определенную частоту):

1) Коэффициент стоячей волны (КСВН) в двух ортогональных плоскостях в полосе частот 1400-1700 МГц. Вывод: наблюдается удовлетворительное совпадение характеристик в большей части рабочей полосы. Отмечается более сглаженный характер частотной характеристики КСВ углекомпозитной антенны, одной из причин этого эффекта может быть увеличение омических потерь (снижение КПД) по сравнению с образцом.

2) Диаграммы направленности (ДН) в Н-плоскости для вертикальной поляризации на частоте 1450 Мгц. Вывод: ДН практически совпадают, за исключением двух точек для металлической антенны. Недостоверность этих данных может быть обусловлена изменениями условий измерений при выполнении лабораторного эксперимента. Разница в полуширине аппроксимированных функцией Гаусса ДН двух антенн равна примерно 7%, что вполне удовлетворительно для лабораторных исследований. Следовательно, ДН двух антенн идентичны в пределах ошибок измерений.

3) Коэффициенты усиления (КУ) в двух ортогональных плоскостях на четырех частотах в полосе 1450-1600 МГц. Вывод: на рабочих частотах, где КСВН двух антенн близки, величины КУ углекомпозитной антенны несколько меньше КУ антенны-образца (в пределах от 0 до 20% для обеих поляризаций). Следовательно, антенны практически идентичны; небольшие потери КПД углекомпозитной антенны, зависящие от КСВН, вызваны наличием малых омических потерь материала и, возможно, недостаточно отработанной технологией изготовления фланцевых соединений из углекомпозита.

Таким образом, показано, что рупорная СВЧ антенна, впервые выполненная из графеносодержащих углекомпозитных материалов, работоспособна и имеет практически те же характеристики, что и металлическая антенна-образец. После совершенствования технологии изготовления таких антенн и других СВЧ-устройств они могут полностью заменять металлические аналоги, имея существенные преимущества по ряду основных параметров (вес, температурная стабильность, прочность, долговечность и т.д.).

1. Антенно-фидерное СВЧ-устройство, в котором содержится волноводный элемент, отличающееся тем, что волноводный элемент полностью выполнен из графеносодержащего углекомпозитного материала с высокой электропроводимостью, в котором содержащиеся в нем углеродные волокна расположены в плоскости, перпендикулярной оси волноводного элемента.

2. Способ изготовления антенно-фидерного СВЧ-устройства, заключающегося в том, что сначала изготавливают внутреннюю заготовку-матрицу волноводного элемента СВЧ-устройства, имеющую внешние размеры, точно соответствующие расчетным параметрам волноводного элемента устройства, и внешнюю заготовку-матрицу, имеющую внутренние размеры, определяемые необходимой толщиной стенок волноводного элемента СВЧ-устройства, а затем на внутреннюю часть заготовки волноводного элемента СВЧ-устройства методом намотки (продольной или поперечной) наносят требуемое число слоев углекомпозитной нити или ткань, после чего на подготовленное изделие надевают внешнюю часть заготовки-матрицы, и в результате нагрева методом вакуумного формования достигают устранение шероховатости поверхности и необходимую прочность волноводного элемента СВЧ-устройства, далее отделяют внешнюю и внутреннюю матрицы и получают волноводный элемент СВЧ-устройства из углекомпозитного материала.