Автомобильные боковые модули с подушкой-шторкой безопасности, содержащие полиэстеровые подушки безопасности с газовыми нагнетателями

Иллюстрации

Показать всеГруппа изобретений относится к вариантам выполнения модуля с подушкой безопасности и способу конструирования модуля. Модуль содержит полиэстеровую подушку безопасности и газовый нагнетатель, обеспечивающий температуру газа, которая не превышает критическую температуру газа полиэстеровой подушки безопасности. Подушка безопасности содержит полиэфирные нити со значениями 100°C Мгновенного Термического Вытягивания, превышающими 0,5-3,0%, линейную плотность 200-650 dtex и из расчета на линейную плотность волокна от 2-7 dtex, и вес ткани без покрытия 150-270 г/м2. Подушка безопасности из нейлоновой ткани имеет вес ткани в диапазоне 150-250 г/м2 и изготовлена из нейлоновых 6,6 нитей с коэффициентом прочности на разрыв в диапазоне 300-400, где количество нейлонового 6,6 волокна, доведенного до его температуры плавления, когда технически приемлемая подушка безопасности надувается при 1100 K, не превышает 0,05г. Обеспечивается возможность избежания катастрофического разрушения модуля с подушкой безопасности, за счет сочетания специфических полиэфирных тканей с газовыми нагнетателями. 3 н. и 16 з.п. ф-лы,6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится, в основном, к промышленности безопасности пассажиров автомобиля и, в частности, к автомобильным модулям с подушками безопасности, содержащим подушки безопасности из полиэфирной ткани и устройства заполнения газом. Также раскрывается способ конструирования модуля с подушкой безопасности на основании Критической Температуры Газа полиэфирной ткани.

УРОВЕНЬ ТЕХНИКИ

Подушка безопасности является дополнительным удерживающим устройством, состоящим из гибкой оболочки, разработанной для быстрого заполнения при столкновении автомобиля. Подушки безопасности функционируют посредством осуществления контроля за рядом взаимосвязанных датчиков в пределах транспортного средства, в том числе акселерометров, датчиков определения удара, датчиков сжатия боковых дверей, датчиков скорости вращения колес, гироскопов, датчиков давления при торможении и датчиков наличия пассажиров. Когда необходимое "пороговое значение" было достигнуто или превышено, блок управления подушки безопасности будет инициировать воспламенение топлива газогенератора для быстрого надувания тканевой подушки. Как только пассажир транспортного средства сталкивается c подушкой и сжимает ее, газ покидает ее управляемым способом сквозь небольшие выходные отверстия. Объем подушки безопасности и размер выходных отверстий в подушке приспособлены к каждому типу транспортного средства, чтобы рассредоточить замедление пассажиров во времени и пространстве.

Подушки безопасности, обычно, заполняются посредством использования пиротехнических устройств, которые воспламеняют твердое топливо, находящееся внутри нагнетателей подушек безопасности. Горящее топливо вырабатывает инертный газ, который быстро заполняет подушку безопасности, приблизительно, в течение от 20 до 30 миллис для передних подушек безопасности и, приблизительно, от 40 до 50 миллис для боковых подушек-шторок безопасности. Поскольку боковые подушки-шторки безопасности заполняются медленнее, чем передние подушки безопасности, часто используется топливо с более низкой температурой горения. Использование горячего газа позволяет подушкам безопасности достигать необходимого давления с меньшей массой газа, чем было бы в случае использования более низких температур. Однако, горячий газ может представлять риск термического ожога, если он вступает в контакт с кожей во время развертывания и взаимодействия с пассажиром.

Подушки безопасности, обычно, изготавливают из нейлона, а иногда и полиэфирных тканей, которые разрабатываются для того, чтобы выдерживать высокие давления и температуры. Помимо этого, подушки безопасности, обычно, состоят не из одной части, а из нескольких частей, сшитых швами особой формы, которая зависит от применения. Другой способ для того, чтобы на ткацком станке создать подушку безопасности, где изготавливаются два слоя ткани, и переплетающаяся структура формирует швы, которые соединяют два слоя ткани в структуре подушки безопасности. Эта технология упоминается в качестве "цельнотканой" или подушки безопасности OPW. Таким образом, швы, которые соединяют части вместе, также должны быть способны выдерживать высокие давления и температуры без разрыва. Если под воздействием тепла и давления швы разорвутся, в результате, катастрофическое разрушение подушки безопасности будет приводить к тяжелой травме водителя и пассажиров.

В патентах США №№ 5236775 и 5637114 раскрыта полиэфирная ткань, разработанная для подушек безопасности. Патент США № 5540965 раскрывает тканую подушку безопасности из полиэфирной ткани, полученную посредством обработки устанавливающей усадочную деформацию (усадку) с предпочтительным растяжением при относительным удлинении при разрыве от 9 до 18%. Заявка на выдачу патента Японии № 7-186858 раскрывает облегченную полиэфирную ткань подушки безопасности, сотканную из полиэфирных волокнистых нитей, имеющих прочность на разрыв (79,4 cN/tex (санти-Ньютон/текс)) и удлинение на разрыв 15%. Публикация ЕР 0442373 раскрывает полиэфирную ткань подушки безопасности, использующую нити с более низкой денье. Прочность нити была 66 cN/tex с удлинением при разрыве 19% и усадочной деформацией от горячего воздуха 4,7% при 200°C. Патент США № 5637114 раскрывает полиэфирную ткань без покрытия подушки безопасности. 470 dtex (децитекс), 100 волокнистая нить была спрядена со структурой стойкой к раздиранию. Нить имела прочность на разрыв 66,8 cN/tex и удлинение на разрыв 21,5% с 7,4% усадочной деформацией от горячего воздуха при 200°C. Патент США № 5902672 раскрывает полиэфирную ткань без покрытия подушки безопасности, использующую модифицированное мелкоузорчатое переплетение или креповое переплетение. Патент США № 7375042 вносит идею "Мгновенного температурного вытягивания" (ITC) в качестве способа сравнения поведения нитей из полиэфира и нейлона и тканей подушек безопасности. Заявка на выдачу патента Японии № 7-90747 раскрывает как нейлоновые, так и полиэфирные ткани, сотканные для производителя, после тепловой усадки и занесения в реестр тканей без покрытия подушек безопасности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Свойства материала полиэфирной ткани изменяются вместе с температурой, то есть ткань под нагрузкой будет проявлять упругое растяжение более высокой степени ("вытягивание ткани"), а так как температура увеличивается ("горячее вытягивание"). Полиэфирные ткани могут в большей степени отличаться свойствами вытягивания (ползучести), чем нейлоновые ткани. Горячее вытягивание, особенно вокруг швов, является основным видом повреждения в полиэстеровых подушках безопасности, поскольку оно создает предпочтительный путь для утечки горячих газов модуля с подушкой безопасности. Просачивающиеся горячие газы расплавляют полиэфирное волокно рядом с точкой выхода и ведут к катастрофической утечке в подушке. Это явление имеет место больше у полиэфирных подушек безопасности, чем у нейлоновых подушек безопасности, таким образом, ограничивая выбор полиэстера для модулей с подушками безопасности. Однако, полиэфирные ткани являются менее дорогостоящими, чем нейлоновые ткани. Поэтому, для полиэстеровых подушек безопасности есть необходимость, чтобы приблизиться к вытягиванию и термическому сопротивлению нейлоновых подушек безопасности.

К сожалению, вышеприведенный уровень техники ничего не говорит о ключевой комбинации структуры ткани, термическом сопротивлении и свойствах вытягивания волокон и ткани и максимальной допустимой температуре газового блока заполнения, необходимой, чтобы оптимизировать рабочие характеристики модуля, содержащего полиэфирные ткани. Поэтому, желательно найти способ, который будет способствовать подбору специфических полиэфирных тканей с газовыми блоками заполнения для создания модуля с подушкой безопасности, который не будет позволять катастрофического разрушения. Также, по этому способу, было бы весьма желательно разработать полиэстеровые подушки безопасности, которые могли бы конкурировать с существующими нейлоновыми подушками безопасности.

Поскольку боковые модули со шторками действуют при более низких давлениях и температурах, по сравнению с модулями передних и боковых ударов, рабочие характеристики модулей, содержащих подушки безопасности из полиэфирных нитей с режимом высокого мгновенного температурного вытягивания ("ITC") (по сравнению с нейлоном), может быть приемлемым для боковых модулей со шторками, но неприемлемым для модулей передних и боковых ударов. Изобретение, раскрытое в материалах настоящей заявки, предоставляет способ, который предоставляет требования к рабочим характеристикам боковых модулей с подушками-шторками безопасности, содержащих полиэфирные нити и ткани, и разницу в характеристиках подушек безопасности водителя и пассажира. Эта разница дает возможность определенным модулям, содержащим полиэфирные ткани, работать удовлетворительно, даже когда модули предварительно нагреты и раскрываются горячими («в горячем состоянии»). Горячее вытягивание и температурные свойства полиэфирных нитей и тканей были рассчитаны и ранее не предполагались определять новый фактор конструирования модуля, называемого "Критической Температурой Газа", которая является максимальной температурой заполняющего газа перед тем, как потенциал плавления полиэфирного волокна превысит то, что является типичным для технически приемлемой подушки безопасности из нейлоновой ткани.

В одном аспекте, изделие раскрывается содержащим модуль с подушкой безопасности, в котором модуль с подушкой безопасности содержит скроенную и сшитую подушку безопасности из полиэфирной ткани, имеющую критическую температуру газа и газовый нагнетатель, который обеспечивает температуру газа между около 230 K и 750 K, которая не превышает критическую температуру газа подушки безопасности из полиэфирной ткани. Полиэстеровая подушка безопасности также может содержать нити со значениями 100°C мгновенного термического вытягивания более чем 0,5% до около 3%. Полиэфирная ткань подушки безопасности может быть с покрытием. Полиэстеровая с покрытием подушка безопасности также может быть цельнотканым изделием. В еще одном аспекте раскрыт способ конструирования модуля с подушкой безопасности, при котором (а) выбирают полиэстеровую подушку безопасности, имеющую критическую температуру газа; (б) определяют критическую температуру газа упомянутой полиэстеровой подушки безопасности; (в) выполняют газовый блок заполнения, который обеспечивает температуру газа, которая не превышает критическую температуру газа полиэстеровой подушки безопасности; и (г) объединяют упомянутую полиэстеровую подушку безопасности с упомянутым газовым блоком заполнения для создания упомянутого модуля с подушкой безопасности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

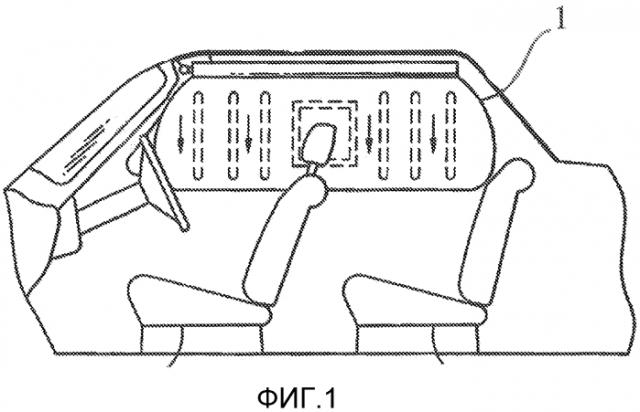

ФИГ. 1 - иллюстрация автомобильной боковой подушки-шторки безопасности;

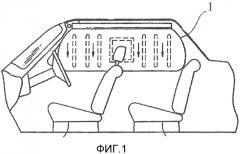

ФИГ. 2 - пример повреждения шва полиэфирной ткани; вытягивание ткани расширяет отверстия от иглы, которые дают возможность стремительному движению горячего газа, чтобы прожечь шов насквозь;

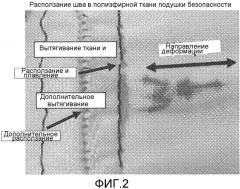

ФИГ. 3 - график Изменения Размеров в зависимости от Температуры, используемой для определения ITC;

ФИГ. 4 - термомеханический анализ вытягивания нити по отношению к вытягиванию размера отверстия ткани;

ФИГ. 5 - схема испытания вытягивания ткани; и

ФИГ. 6 - изображение точечных отверстий, произведенных посредством испытания расползания (растрепывания) горячего шва.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Раскрыто изделие, содержащее модуль с подушкой безопасности, содержащий полиэстеровую подушку безопасности, имеющую критическую температуру газа и газовый нагнетатель, который обеспечивает температуру газа от около 230 K до около 750 K, которая не превышает критическую температуру газа полиэстеровой подушки безопасности. Полиэстеровая подушка безопасности дополнительно может содержать полиэфирные нити со значениями 100°C мгновенного температурного вытягивания (ITC) более чем 0,5% до около 3%.

Также раскрыт способ конструирования модуля с подушкой безопасности, состоящий в том, что выбирают полиэстеровую подушку безопасности, имеющую критическую температуру газа; определяют критическую температуру газа подушки безопасности; предусматривают газовый нагнетатель, который обеспечивает температуру газа, которая не превышает критическую температуру газа; и объединяют полиэстеровую подушку безопасности с газовым нагнетателем для создания указанного модуля. Критическая температура газа может быть определена посредством испытания свойств вытягивания нити и ткани, включающих в себя ITC нити на одной или более полиэфирных тканей. Дополнительно, критическая температура газа может определяться посредством испытания газопроницаемости тканей после моделирования нагрузки на ткань подушки безопасности.

Приемлемые рабочие характеристики подушки безопасности проявляются в мгновенном термическом вытягивании (ITC) полиэфирной нити, используемой в ткани подушки безопасности. Величина утечки газа из подушки безопасности связана с ITC нити и склонностью нитей в полиэфирной ткани к упругому растяжению и созданию отверстий между нитями, которые вызывают снижение сопротивления и увеличивают поток заполняющих газов сквозь отверстие. Горячее вытягивание и температурные свойства полиэфирных нитей и тканей были рассчитаны и ранее не предполагались для определения нового фактора конструирования модуля, названного "Критической Температурой Газа", которая является максимально допустимой температурой заполняющего газа перед значением для полиэфирных нитей, поднятой до температуры его плавления, превышающей ту, которая успешно используется в нейлоновых нитях в модулях, содержащих нагнетатели горячим газом при температурах выше, чем 1100 К.

Критическая температура газа является функцией от ITC нити, теплоемкости полиэстера, теплоты плавления полиэстера и веса ткани. В частности, чем выше критическая температура газа, тем более низкая ITC нити, более высокая теплоемкость и теплота плавления и более тяжелый вес ткани. Неожиданно, было обнаружено, что полиэстеровая подушка безопасности может заменить нейлоновую подушку безопасности при условии, чтобы нагрузка на каждую составляющую полиэфирную нить являлась такой, чтобы (1) нить не вытягивалась больше, чем подобная нейлоновая нить, и (2) упомянутая полиэстеровая подушка безопасности не пропускала достаточно горячий газ, чтобы расплавить больше волокон, чем было расплавлено в нейлоновой ткани, которую она заменяет.

Ниже приведена таблица, которая сравнивает тепловые свойства полиэстера по сравнению с нейлоном 6,6.

| Полиэстер | Нейлон 6,6 | |

| Температура плавления, К | 528 | 531 |

| Температура перехода в стеклообразное состояние, °C | 79 | 63 |

| Удельная теплота, Дж/г*K | 1,3 | 1,67 |

| Теплота плавления, КДж/кг | 130 | 203 |

| Удельная теплопроводность, КДж/м*с*K | 0,15 | 0,23 |

Поскольку подушки безопасности из нейлоновой ткани 6,6 вообще более совершенны по отношению к полиэстеровым подушкам безопасности, было определено, что теплоемкость полимеров, теплота плавления и удельная теплопроводность должны играть важную роль в разработке ткани подушки безопасности.

В дополнение к этим переменным, при разработке подушки безопасности также должны учитывать напряжение при растяжении, прикладываемое к подушке при развертывании, требуемую длительность заполнения, температуру при заполнении и допустимую утечку.

Для улучшения рабочих характеристик полиэстеровой подушки безопасности использующей нить с высокой (>0,5%) ITC, одна может увеличить вес ткани и/или сократить проектное напряжение при развертывании, из условия, чтобы отверстие шва, плавление волокна и утечка являлась приемлемой. Также, температура при заполнении может быть уменьшена, что будет сокращать количество расплавленного полимера. Особенности и взаимосвязь различной нити, ткани и характеристик подушки безопасности и как они используются для определения критической температуры газа, подробно будут обсуждаться ниже.

Когда конструируется модуль с подушкой безопасности, пиковое внутреннее давление газа и температура модуля при развертывании известны. Величина отверстия шва во время развертывания является функцией от параметров, которые включают в себя: температуру при развертывании, ITC выбранной нити и плотность тканья, и вес ткани. Для бокового (переднего) модуля с подушкой безопасности пассажира или водителя, использующего пиротехнические нагнетатели, нити не должны превышать ITC около 0,5% для нити, испытанной под нагрузкой 10 cN/Tex при 100°C. Этот порог ITC в полиэфирных нитях является эквивалентным ITC нейлоновых нитей 6,6, которые успешно используются в передних и боковых подушках безопасности. Более высокое ITC, однако, является приемлемой для боковых подушек-шторок безопасности.

Фиг. 1 раскрывает боковую-шторку подушку безопасности 1 по одному аспекту раскрытого изобретения. Боковые шторки или подушки безопасности при перевертывании имеют различные требования к рабочим характеристикам по сравнению с подушками от передних или боковых ударов. Боковые подушки-шторки безопасности имеют более низкую скорость заполнения, которая может позволить использование менее мощных нагнетателей. По этой причине, физические требования для полиэстеровых боковых подушек-шторок безопасности, тканей и нитей могут быть менее высокими, чем для других типов подушек безопасности. Таким образом, ITC полиэфирной нити, использованной в производстве боковых подушек-шторок безопасности, может быть больше, чем 0,5%, в том числе около 1% и 3%.

Температура при заполнении, используемая в боковых подушках-шторках безопасности, обычно меньше, чем температура в передних подушках безопасности вследствие допустимости пониженного давления при заполнении и скорости заполнения в этом применении.

Обычно, температура газового нагнетателя будет в диапазоне от примерно 230 К до около 1000 К, в том числе между примерно 230 К до около 750 К, примерно 350 К до около 1000 К, примерно 350 К до около 750 К, примерно 350 К до около 700 К и примерно 350 К до 650 К. Из-за более низких температур газового нагнетателя, полиэстеровая подушка безопасности для боковых модулей со шторками может быть изготовлена из полиэфирных нитей, имеющих ITC от больше, чем 0,5% до около 3%, в том числе больше, чем 0,6% до около 3,0%, больше, чем 0,7% до около 3,0% и больше, чем 0,5% до около 2,5%.

Поведение при горячем упругом растяжении полиэфирных нитей, ткани и подушки безопасности является функцией нескольких переменных, в том числе: (1) пикового внутреннего давления газа во время развертывания подушки безопасности; (2) пиковой внутренней температуры газа во время развертывания; (3) температуры модуля при развертывании; (4) денье нити, плотности ткани и веса ткани; и (5) горячего вытягивания волокон при вышеуказанных условиях, как рассчитано посредством ITC нити.

Термическое сопротивление нитей, использованное в тканях подушки безопасности, является другим фактором в конструировании модуля. Наряду с высокой прочностью на разрыв полиэфирных и нейлоновых 6,6 полимеров, имеющих приблизительно одинаковые температуры плавления, удельная теплопроводность полиэстера более низкая и, следовательно, в меньшей степени способна рассеивать горячие участки, создаваемые нагретыми газами, используемыми в модуле для развертывания подушек безопасности.

Кроме того, полиэстер имеет более низкую теплоемкость и теплоту плавления, что делает полиэфирные нити нагреваемыми быстрее и расплавляемыми раньше, чем нейлоновые нити.

Фиг. 2 является примером повреждения шва полиэстеровой подушки безопасности. По сравнению с нейлоновыми тканями 6,6 подушки безопасности, проблема с полиэстеровой подушкой безопасности, заключается в том, что во время развертывания модуля, небольшие отверстия (обычно, вдоль сшитого или сотканного) могут раскрываться более легко и давать возможность возникновению большей утечки газа. В ситуации, где используются нагнетатели с очень горячим газом, газ будет выходить через эти небольшие отверстия, более легко расплавляя нить в этом участке, таким образом, дополнительно увеличивая отверстие и приводя к полному разрушению подушки.

Фиг. 3 показывает взаимосвязь между ITC и температурой, в соответствии с тем, как увеличивается температура, увеличивается и ITC. Неожиданно, было обнаружено, что "расползание шва" в полиэстеровых подушках безопасности было вызвано свойствами горячего вытягивания (т.е. ITC) нити и не зависит от вязкости нити, ткани, покрытий или устройства подушки безопасности.

Фиг. 4 и 5 показывают испытание вытягивания ткани и соответственно изучение, полиэфирных тканей. ITC полиэфирных нитей соотносится с размером отверстий в переплетении или шве полиэстеровой подушки безопасности, когда устанавливается в приспособление, встречающееся в ASTM D5822, и нагреваются под нагрузкой. Более открытое переплетение или шов в подушке безопасности обеспечивает меньшее сопротивление выходящему из подушки потоку воздуха, которое увеличивает объем газа, который может выходить сквозь место с наименьшим сопротивлением. Из-за более низкого термического сопротивления полиэстера есть ограничение величины теплопередачи от выходящего газа к полиэфирным волокнам и ткани перед тем, как полиэфирное волокно и ткань будет плавиться и создавать более крупные отверстия. Это нейтрализует возможности подушки по удерживанию газа. Таким образом, тепловая энергия, выходящая из более крупных отверстий, не должна плавить больше волокнистой массы, чем той, которая расплавляется подобным образом изготовленной нейлоновой подушке безопасности, предназначенной для того же использования.

Эта тепловая энергия непосредственно соотносится с Критической Температурой Газа.

Критическая Температура Газа раскрытых полиэстеровых подушек безопасности может колебаться в диапазоне от примерно 230 К до около 1000 К, в том числе между примерно 230 К до около 750 К, примерно 350 К до около 1000 К, примерно 350 К до около 750 К, примерно 350 К до около 700 К и около 350 К до 650 К.

Критическая Температура Газа полиэстеровой подушки безопасности должна быть такой же или более высокой, чем температура газового нагнетателя. Соотношение температуры газового нагнетателя с Критической Температурой Газа полиэстеровой подушки безопасности будет гарантировать, что подушка безопасности не будет позволять катастрофического повреждения.

Для сокращения утечки газа полиэфирные ткани, используемые в раскрытом модуле с подушкой безопасности, в сильно нагруженных участках, могут использовать различные технологии. Такие технологии включают в себя особые схемы швов и отделки тканей. Например, может быть добавлено больше строчек в критические точки, такие, как изогнутые участки сшитых или тканых швов. Кроме того, в критических точках могут быть применены утолщения из эластомерного прокладочного материала. Заявка на выдачу патента США № 2006/0040577, таким образом, включенная в состав посредством ссылки, во всей своей полноте раскрывает различные отделки ткани, которые могут использоваться для сокращения расползания шва. Вес полиэфирной ткани без покрытия, используемой в модулях с подушками безопасности, может колебаться в диапазоне от примерно 150 г/м2 до около 270 г/м2, в том числе 170 г/м2 до около 240 г/м2. Чем выше вес ткани, тем выше критическая температура газа полиэфирной ткани.

Полиэфирные волокнистые нити, используемые в плетеной ткани раскрытых модулей с подушками безопасности, могут иметь прочность на разрыв около 65 cN/tex или более, например, прочность на разрыв около 65 cN/tex до около 90 cN/tex; прочность на разрыв около 75 cN/tex или более, например, прочность на разрыв примерно 75 cN/tex до около 90 cN/tex; или прочность на разрыв примерно 85 cN/tex или более, например, прочность на разрыв примерно 85 cN/tex до около 90 cN/tex. Нити с более низкой прочностью на разрыв требуют более высоких денье для достижения прочности на разрыв, требуемой для сотканных тканей подушки безопасности, в результате, с более толстыми тканями они трудно складываются. Относительное удлинение полиэфирных волокнистых нитей, используемых в сотканной ткани по настоящему изобретению, может быть около 12% или более, например, от примерно 12% до около 28%, или от примерно 12% до около 20%. Показатель прочности на разрыв нитей может быть около 240 или более, например, от примерно 240 до около 400 или от примерно 240 до около 350.

Внутренняя вязкость (IV) полиэфирной смолы, используемой для производства полиэфирных волокнистых нитей, используемых в сотканных тканях по настоящему изобретению, может быть примерно 0,8 дл/г или более. Полиэфирные нити с IV менее чем 0,8 дл/г не дают нитей с достаточной вязкостью.

Линейные плотности нити могут быть, примерно 250 dtex до около 700 dtex, в том числе, примерно, 200 dtex до около 650 dtex, в зависимости от того, какой требуется тип подушки безопасности. Более нити с высокой dtex, вплетаются внутрь тканей для более крупных подушек безопасности пассажиров, по сравнению с более низким dtex нитей для боковых подушек-шторок безопасности. Волокна в нитях для ткани могут быть не круглыми, а волокном плоского типа. Обычно, плоскостность волокна определяется посредством соотношения сторон. Соотношение сторон является соотношением длины к ширине волокна (круглые сечения имеют расчетное соотношение 1,0). Подходящие соотношения сторон находятся в диапазоне от примерно 1 до около 6. Волокна плоского типа делают ткань менее воздухопроницаемой.

Dtex отдельных волокон обычно находится в диапазоне от около 2 до около 7. Если dtex/на волокно является меньшим, чем около 2, контроль за пучком волокон в производстве становится более трудным. Если dtex/на волокно является большим, чем примерно 7, ткань подушки безопасности имеет склонность быть жесткой и трудной для складывания.

Полиэфирная смола для образования многоволоконных полиэфирных нитей могут выбираться из группы, состоящей из полиэтилентерефталата, полибутилентерефталата, полиэтиленнафталата, полибутиленнафталата, полиэтилен-1, 2 - бис (фенокси) этан-4, 4'-дикарбоксилата, поли (1,4)-циклогексилен-диметилен терфталаната и сополимеров, содержащих, по меньшей мере, один тип повторяющихся звеньев вышеупомянутых полимеров, например, сополиэфиры полиэтилентерефталата/изофталата, сополиэфиры полибутилентерефталата/нафталата, сополиэфиры полибутилентерефталата/декандикарбоксилата и смеси из двух или более вышеупомянутых полимеров и сополимеров.

Полиэфирная смола может производиться стандартными способами известными специалистам в данной области техники. Например, один способ содержит процесс полимеризации плавлением, предоставляющий неупорядоченный полиэфир с IV около 0,6, с последующей твердофазной полимеризацией до требуемой IV смолы. Незначительные количества других ингредиентов также могут присутствовать, обычно, содержащиеся не более чем 2% от веса, на основании веса полиэфирного гомополимера. Такие ингредиенты могут включать в себя добавки, подобные TiO2 или отделанную нить, которые могут, например, (1) сократить коэффициент трения упомянутой нити и тканей, сделанных из нее; или (2) увеличить целостность пучка нити для плетения; или (3) увеличить адгезию упомянутой нити и тканей, изготовленных из нее с другими веществами, такими, как резиновые изделия; или (4), чтобы сделать упомянутую нить более UV стабильной и менее хрупкой.

Последовательность операций изготовления для подготовки полиэфирных волокнистых нитей по настоящему изобретению может включать в себя непрерывный прядильно-вытяжной процесс. Например, в непрерывном прядильно-вытяжном процессе, расплавленные волокна из фильеры закаляются воздухом, смазываются и обертываются вокруг подающего ролика (бобины). Могут использоваться скорости подачи подающего ролика, находящиеся в диапазоне от 400 до 1000 метров/минуту. Затем, прежде чем снять напряжение, такая низко ориентированная и аморфная обернутая нить вытягивается, по меньшей мере, 4 раза сквозь две зоны вытягивания для максимального увеличения прочности. Подающие и вытяжные ролики нагреваются, и ролик снятия напряжения может дополнительно нагреваться. Было обнаружено, что температура нити в зоне снятия напряжения между вторым вытягивающим роликом и роликом снятия напряжения, и величина снятия напряжения в этой зоне имеет большое влияние на ITC конечной полиэфирной волокнистой нити. Точные подробности последовательности операций получения волоконных полиэфирных нитей будут зависеть от IV полимерной смолы, конкретных условий прядения, скоростей подающего ролика, степеней вытяжки, и т.д.

ПРИМЕРЫ

Следующие примеры сравнивают свойства нейлоновых 6,6 нитей, используемых в тканях подушек безопасности, со свойствами различных полиэфирных нитей, используемых для производства тканей подушек безопасности. Каждая нейлоновая 6,6 нить и полиэфирная нить, описанная ниже, включает в себя "T" последующего числа, которое представляет идентификатор коммерческого продукта. Каждая из нейлоновых нитей является коммерчески доступной от INVISTA S.a r.l. из Wichita, KS, и каждая из полиэфирных нитей является коммерчески доступной от Performance Fibers, Inc из Richmond, VA.

СПОСОБЫ ИСПЫТАНИЙ

Свойства нити: Прочность на разрыв выражается как cN/tex и относительное удлинение, использующее расчетную длину 254 см и скорость деформации 120%/мин. (ASTM D885). Линейная плотность (dtex) была измерена, используя Вариант 1 Метода испытания D1907.

Свойства ткани: Поверхностная плотность выражается в качестве граммов на квадратный метр; структура ткани выражается в качестве нитей на сантиметр (ASTM D3776); предел прочности ткани на разрыв (ASTM D5035); прочность ткани на разрыв (ASTM D2261).

ITC нитей: Измеряют упругое растяжение нити при постоянной нагрузке 0,5 г/д наряду с наращиванием температуры испытания при 20°C/мин от температуры окружающей среды до 200°C, используя Термомеханический аналитический прибор (ТА Instruments, model 2940). Температуру наращивают до 100°C и выдерживают в течение 30 с при 100°C, и процент относительного удлинения нити рассчитывается при 100°C в качестве опорной точки для соотношения с рабочими характеристиками модуля при высокой температуре. Температура дополнительно наращивается при 20°C/мин до 200°C для дополнительного различения в поведении нити.

Технологический процесс вытягивания ткани: Ткань шириной 50 мм устанавливают в прибор нагрузочного испытания, использующий ASTM D 6479 Прибор проверки расползания шва, и нагревают до равновесия при 100°C. Нагрузка 4,5 cN/tex прикладывается к ткани в течение 30 с, и ткань удаляется из термокамеры (Фиг. 5). До и после испытания, где принято, производят микрофотографирование отверстий и измеряют участок точечных отверстий (Фиг. 6). Это испытание моделирует исходные условия горячего развертывания модуля, где модуль нагревается целиком до заданной температуры и затем развертывается.

Статическая воздухопроницаемость: Воздухопроницаемость ткани до и после Технологического процесса вытягивания ткани измеряется в см3/см2/с, согласно методике ASTM D737 при перепаде давления 125 Па. Поток газа, протекающий сквозь отверстие, рассчитывается разницей между двумя объемными потоками воздуха, поделенной на площадь отверстия.

Расчет Критической температуры газа: Ряд расчетов позволяет сравнить тепловой поток и повышение температуры, ассоциативно связанное с потоком горячего газа, проходящего сквозь точечные отверстия в нейлоновых и полиэфирных тканях подушек безопасности. Расчеты основываются на изменениях в газопроницаемости (Статической воздухопроницаемости) тканей после точечных отверстий, созданных во время моделирования напряжения при горячем развертывании (Технологического процесса вытягивания ткани), и тепла, переданного от стремительно выходящего газа при максимальной температуре заполняющего газа, приблизительно 1100 К. Азот, находящийся в нагнетателях, используется для расчетов в качестве модели газа. Рассчитывается используемый поток газа, удельная плотность газа и теплоемкость газа, тепловой поток и предполагается переносить на волокно в области точечного отверстия. Начиная с теплового потока, один рассчитывает количество волокна рядом с точечным отверстием, которое нагревается до температуры его плавления. Из-за его более высокой газопроницаемости, более низкой удельной теплоты и теплоты плавления, полиэфирные волокна в большей степени, чем нейлоновые волокна будут нагреваться до температуры их плавления.

Критическая температура газа: Максимальная температура газового нагнетателя для развернутого модуля с полиэстеровой подушкой безопасности, при которой количество полиэфирного волокна, доведенного до его температуры плавления, является такой же, как и для нейлонового волокна.

ПРИМЕР 1: Высокопрочный нейлон 6,6 и полиэфиртерефталатные нити были получены для сравнения. Была измерена прочность нити на разрыв и относительное удлинение на разрыв и рассчитан коэффициент прочности на разрыв. Результаты представлены в Таблице 1, приведенной ниже.

| Таблица 1 | |||||

| Свойства нити | |||||

| Тип нити | Линейная плотность, dtex | Прочность на разрыв, cN/tex | Относительное удлинение, % | Коэффициент прочности на разрыв (Прочность на разрыв x Относительное удлинение 0,5) | |

| 1 | Нейлон 6,6 T749 | 470 | 86 | 19 | 375 |

| 2 | Нейлон 6,6 T725 | 470 | 81 | 20 | 362 |

| 3 | Полиэстер T791 | 490 | 72 | 26 | 367 |

| 4 | Полиэстер T787 | 490 | 69 | 25 | 345 |

Описания нити: Нейлоновые нити 1 и 2 используются в промышленном масштабе в передних и боковых подушках-шторках безопасности. Нить 3 является полиэфирной нитью, с учетом острых проблем вытягивания и повреждения во время горячего развертывания модуля водителя. Нить 4 является нитью для тканей с покрытием или слоистых тканей.

ПРИМЕР 2: Ткани, содержащие нити из Примера 1, были вплетены в ткани полотняного переплетения, каждое весящее приблизительно 220 г/м2, и испытаны на основные свойства ткани, представленные в Таблице 2.

| Таблица 2 | ||||||

| Свойства ткани прочности на разрыв (Направление деформации) | ||||||

| Тип нити | Вес г/м2 | Структура/см(WxF) | Прочность на разрыв полосы 50 мм, Н | Относительное удлинение полосы, % | Прочность на раздирание, Н | |

| 1 | Нейлон 6,6 T749 | 214 | 17×17 | 3388 | 31 | 258 |

| 2 | Нейлон 6,6 T725 | 211 | 8×18 | 3332 | 34 | 226 |

| 3 | Полиэстер T791 | 201 | 17×17 | 3354 | 35 | 165 |

| 4 | Полиэстер T787 | 211 | 18×18 | 3180 | 37 | 169 |

ПРИМЕР 3: Нити из Примера 1 испытывались на Мгновенное термическое вытягивание ITC представлено в Таблице 3, приведенной ниже.

| Таблица 3 | |||

| Свойства вытягивания нити и ткани | |||

| Тип нити | % ITC (@ 100C и 0,5 г/д | Размер точечных отверстий после испытания ткани на вытягивание (площадь всех 24 отверстий, см2) | |

| 1 | Нейлон 6,6 T749 | 0,86 | 1,87 |

| 2 | Нейлон 6,6 T725 | 0,90 | 2,02 |

| 3 | Полиэстер T791 | 2,02 | 2,65 |

| 4 | Полиэстер T787 | 1,12 | 2,31 |

В соответствии с ожиданиями, сопоставление Таблицы 1 и 3 показывает, что "жесткость" полиэфирной нити (как рассчитано посредством Коэффициента прочности на разрыв) имеет поведение более высокой ITC. Это отличается от стандарта промышленности, который состоит в максимальном увеличении вязкости полиэфирной нити, чтобы поглощать напряжения при развертывании подушки безопасности и производить полиэфирные нити "более подобные нейлону".

Примеры 4-6 этапа посредством различных расчетов для каждой ткани используют для определения Критической Температуры Газа ("CGT"). В дополнение к переменным, перечисленным в Таблицах 3-5 и вышеупомянутом параграфе 0020 для каждой ткани и типа нити, в расчетах были использованы следующие переменные:

-Температура окружающей среды =373°K;

-Критическая Температура Газа =1100°K;

-Температура Выходящего Газа =375°K;

-Плотность газа при критической температуре =0,000310 г/см3 ;

-Delta Q, количество тепла, выделяемое азотом при переходе из Критической Температуры Газа в Температуру Выходящего Газа, 800,4 Дж/г.

Способ расчета Delta Q следующий: Из теории термодинамики мы знаем, что

∆Q=Cp(T1-To).

Однако, удельная теплоемкость азота, cp, не является постоянной и является функцией от температуры, поэтому уравнение должно быть решено путем интеграции.

Удельная теплоемкость, cp, может быть выражена в качестве функции от температуры, использующей полиномиальное уравнение четвертого порядка:

cp=1,25×10-13T4-6,13×-10T3+9,86×10-7T2-4,22×10-4+1,09,

∆Q=Т0∫Т 1(1,25×10-13T4-6,13×10-10T3+9,86×10-7T2-4,22×10-4T+1,09)(T-T0).

Аппроксимация этого уравнения может быть сделана путем решения для Delta Q при различных температурах, на небольших интервалах, между Т1 и Т0 и принимая совокупный результат. В нашем примере, где CTG=1100°K, Delta Q=1190,1 Дж/г, и где температура на выходе