Устройство для определения характеристики впрыскивания топлива топливоподающей аппаратурой дизелей

Иллюстрации

Показать всеИзобретение относится к двигателестроению, в частности к устройствам для испытания и регулировки форсунок, и может быть использовано заводами по производству дизельной топливной аппаратуры, в сервисных центрах и станциях технического обслуживания. Технический результат заключается в непрерывной корректировке сигнала, полученного с первого датчика давления в штуцере с использованием коэффициента корректировки, пропорционально скорости распространения волны давления в трубопроводе в режиме реального времени. Устройство содержит штуцер 3, вмонтированный в него первый датчик 2 давления, трубопровод 1, соединяющий штуцер 3 и регулирующий блок 6, в который вмонтирован второй датчик 8 давления, редукционный клапан 5 и электромагнитный клапан 7. Система управления содержит широтно-импульсный модулятор 9, электронный блок управления 10, аналогово-цифровой преобразователь 11 и монитор 12. 2 ил.

Реферат

Изобретение относится к двигателестроению, в частности к устройствам испытаний и регулировки топливоподающей аппаратуры дизелей, и может быть использовано заводами по производству дизельной топливной аппаратуры, в сервисных центрах и станциях технического обслуживания.

Известно устройство, позволяющие исследовать характеристику подачи топлива форсунками дизелей (патент РФ №2433299, МПК F02M 65/00, опубл. 10.11.2011 г. "Устройство для исследования подачи топлива топливоподающей аппаратурой в дизелях"), содержащее штуцер для установки испытываемой форсунки, вмонтированный в него датчик давления, трубопровод, соединяющий его с регулирующим блоком, в который вмонтирован редукционный клапан.

Недостаток описанного устройства заключается в существенной погрешности измерения, возникающей вследствие изменения температуры топлива в процессе испытания, что влияет на скорость распространения волны, а следовательно, на формирование и перевод кривых давления, снимаемых с датчика давления в штуцере, в характеристику впрыскивания.

Задачей, на решение которой направлено изобретение, является повышение точности перевода полученных кривых в характеристику впрыскивания во всем диапазоне рабочих температур топлива за счет обеспечения автоматической корректировки сигнала, снимаемого с первого датчика.

Решение поставленной задачи достигается тем, что в регулирующий блок установлен второй датчик давления, который связан через аналого-цифровой преобразователь с электронным блоком управления, для записи и обработки полученных сигналов с первого и второго датчиков давления с целью определения времени движения и скорости распространения волны давления в трубопроводе в режиме текущего времени для вычисления коэффициента корректировки, позволяющего непрерывно переводить сигнал, полученный с первого датчика давления, в характеристику впрыскивания топлива.

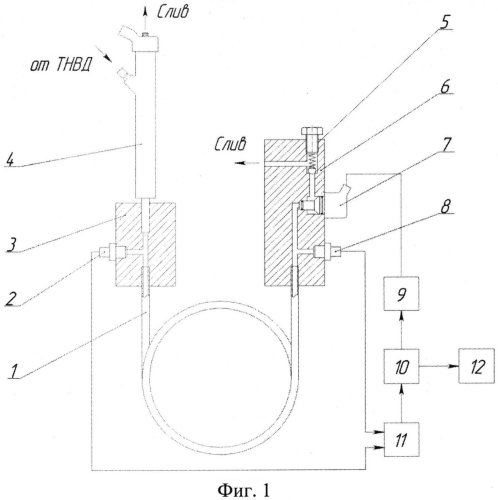

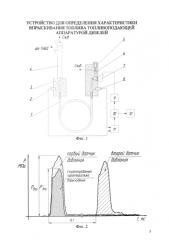

На фиг. 1 показана функциональная схема устройства. На фиг. 2 представлены кривые давления топлива в трубопроводе, снятые с обоих датчиков давления.

Устройство содержит штуцер 3 с приемной камерой, вмонтированный в него первый датчик 2 давления, трубопровод 1, соединяющий штуцер 3 и регулирующий блок 6, в который вмонтирован второй датчик 8 давления, редукционный клапан 5 и электромагнитный клапан 7. Система управления содержит широтно-импульсный модулятор 9, электронный блок 10 управления, аналогово-цифровой преобразователь 11 и монитор 12.

Устройство работает следующим образом.

В исходном состоянии аналого-цифровой преобразователь 11 и широтно-импульсный модулятор 9 включены и настроены. В электронный блок 10 управления введена программа управления процессом определения характеристики впрыскивания и обработки данных. Испытываемая форсунка 4 устанавливается в штуцер 3. При этом полости штуцера 3, трубопровода 1 и регулирующего блока 6 заполнены топливом.

По команде оператора электронный блок 10 управления устанавливает готовность аналого-цифрового преобразователя 11 к началу преобразования и генерирует управляющие сигналы для изменения параметров широтно-импульсного модулятора 9. При подаче к форсунке 4 топлива осуществляется впрыск топлива в трубопровод 1. Впрыскиваемое топливо вызывает появление волны давления, распространяющейся в трубопроводе 1. При этом изменение давления в начале трубопровода фиксируется первым датчиком 2 давления в виде кривой давления. Затем появившаяся при впрыскивании топлива волна давления направляется по трубопроводу 1 в канал регулирующего блока 6, где второй датчик 8 давления также фиксирует изменение давления. Полученные сигналы с обоих датчиков поступают через аналогово-цифровой преобразователь 11 в электронный блок 10 управления для их записи и обработки. Полученные данные обрабатываются заложенной программой, а результаты выводятся на монитор 12.

На фиг. 2 приведены кривые давления топлива в трубопроводе, снятые с обоих датчиков давления. Для повышения точности перевода данных сигналов в характеристику впрыскивания текущие значения давления, полученные с первого датчика, корректируются пропорционально изменению скорости распространения волны при помощи коэффициента, экспериментально определенного для данного устройства.

Коэффициент корректировки изменяется в функции, зависящей от скорости распространения волны:

k=f(V)

Коэффициент корректировки k учитывает скорость распространения волны давления по трубопроводу, определенную по началу возрастания давлений на первом и втором датчиках и рассчитанной по формуле:

V=L/Δt,

где L - расстояние между первым и вторым датчиком;

Δt - время прохождения волны давления от первого до второго датчика, определенное по началу изменения давления в трубопроводе, регистрируемого каждым датчиком.

Применение второго датчика давления позволит определять изменение скорости распространения волны давления в трубопроводе, вычислять коэффициент корректировки в электронном блоке управления и на этой основе автоматически корректировать сигналы, снятые с первого датчика давления, при переводе их в характеристику впрыскивания выводимую на монитор, что повысит точность и снизит трудоемкость процесса измерения.

Устройство для определения характеристики впрыскивания топлива топливоподающей аппаратурой дизелей, содержащее штуцер для установки испытываемой форсунки, вмонтированный в него первый датчик давления, трубопровод, соединяющий штуцер с регулирующим блоком, в который вмонтирован редукционный клапан и электромагнитный клапан, отличающееся тем, что в регулирующий блок установлен второй датчик давления, который связан через аналого-цифровой преобразователь с электронным блоком управления, для записи и обработки полученных сигналов с первого и второго датчиков давления.