Машина и способ для окрашивания катушек пряжи и/или текстильного волокна, смотанного в упаковки

Иллюстрации

Показать всеДанное изобретение относится к машине (1) для окрашивания катушек пряжи (8) и текстильного волокна, смотанного в упаковки. Машина (1) содержит конструкцию (2), ограничивающую камеру (3), по меньшей мере частично или полностью заполненную по меньшей мере одной окрашивающей жидкостью (4), опорные средства (6), а именно по меньшей мере одну опорную пластину (6), погруженную в окрашивающую жидкость (4), стержни (7) держателей катушек, проточно сообщающиеся с опорными средствами (6) с обеспечением прохождения окрашивающей жидкости (4) между ними, средства (9) рециркуляции для окрашивающей жидкости (4), связанные с конструкцией (2) для обеспечения прохождения окрашивающей жидкости (4) в соответствии с по меньшей мере одним заданным маршрутом. Средства (9) рециркуляции содержат начальный механизм (10) рециркуляции, расположенный между камерой (3) и опорной пластиной (6) с обеспечением прохождения окрашивающей жидкости (4) через стержни (7) держателей катушек. Первый механизм (10) рециркуляции содержит насос (10а) и соответствующие механизмы (12) выбора, обеспечивающие периодическое прохождение окрашивающей жидкости через опорные средства (6), стержни (7) держателей катушек и соответствующие катушки (8). Средства (9) рециркуляции содержат второй механизм (11) рециркуляции, обеспечивающий прохождение окрашивающей жидкости (4) внутри камеры (3) в соответствии с по меньшей мере одним замкнутым маршрутом. 2 н. и 10 з.п. ф-лы, 2 ил.

Реферат

Данное изобретение относится к машине для окрашивания катушек пряжи и текстильного волокна, смотанного в упаковки.

Еще одним аспектом данного изобретения является способ окрашивания катушек пряжи и/или текстильного волокна, смотанного в упаковки.

Данное изобретение подходит для использования установок и машин для осуществления промышленного окрашивания катушек пряжи и текстильного волокна, смотанного в упаковки. Ниже для краткости под выражением «катушка пряжи» понимается общий текстильный материал, который может представлять собой различные текстильные материалы, как указано выше.

Как известно, традиционные машины для окрашивания традиционных катушек пряжи работают с материалом, полностью или частично погруженным в красильную ванну.

Циркуляция раствора в ванне через материал обеспечивает возможность наилучшего распределения окрашивающей жидкости на окрашиваемой пряже.

Машина также содержит средства рециркуляции окрашивающей жидкости, служащие для принудительного проведения указанной жидкости по замкнутому маршруту, что всегда включает прохождение через катушки окрашиваемой пряжи.

Направление прохождения окрашивающей жидкости через катушки пряжи также может быть изменено в соответствии со стандартными временными рамками и способами.

Как описано и изображено в патентном документе MI 2004А002124, поданном тем же заявителем, средства рециркуляции также могут содержать механизм рециркуляции, функционально расположенный в камере машины для обеспечения непрерывного перемещения раствора в красильной ванне.

Хотя машины для окрашивания катушек пряжи могут обеспечивать высококачественное окрашивание, заявителем было обнаружено, что они, тем не менее, имеют недостатки и могут быть усовершенствованы в различных аспектах, прежде всего, в отношении значительного расхода окрашивающей жидкости при ее перемещении, больших перепадов давления, которые циркуляционный насос должен создавать для обеспечения требуемого расхода, высокого уровня необходимой электроэнергии, в отношении равномерности концентрации цвета пряжи, в отношении регулирования и равномерности температуры в красильной ванне и наличия отклоняющих устройств, которые снижают общую производительность насосов.

В частности, заявителем было обнаружено, что циркуляция в красильной ванне должна иметь по существу высокую интенсивность.

Равномерность температуры в красильной ванне и концентрации цвета на всех частях окрашиваемой пряжи обычно обеспечиваются путем выполнения большого количества перезаправок красильной ванны в минуту, например от двух до четырех перезаправок ванны в минуту.

Для обеспечения оптимальной окраски материала циркуляционные насосы должны создавать значительный перепад давления, например от 0,5 бар (0,05 МПа) до 1,5 бар (0,15 МПа), при высоких значениях расхода.

Естественно, если окрашиваемый материал имеет характеристики, которые препятствуют принудительному прохождению через него окрашивающей жидкости, как, например, в случае полиэстера или хлопка, то необходимо использовать циркуляционный насос с достаточно высоким уровнем мощности. В случае более тонких материалов, например кашемира, высококачественных волокон и шелка, скорость циркуляции окрашивающей жидкости должна быть ограничена. В этом случае входная мощность уменьшается пропорционально снижению количества перезаправок красильной ванны в минуту.

Для снижения электроэнергии, необходимой для проведения окрашивающей жидкости через окрашиваемый материал, без чрезмерного снижения производительности машины было предложено подавать окрашивающую жидкость не одновременно ко всем стержням держателей катушек в ванне, а выборочно и последовательно к небольшой части от общего количества указанных стержней.

Этот способ описан, например, в патентных документах FR 2429283 и US 3751223. Стержни держателей катушек разделены на группы, причем питание каждой группы связано с отдельной коллекторной камерой. Циркуляционный насос собирает жидкость из емкости с обеспечением ее последовательной подачи к каждой коллекторной камере под соответствующим давлением.

Проведенные заявителем испытания выявили недостаток этого способа, который полностью объясняется его гидродинамическими характеристиками. Производительность насоса понижается до малой части от той производительности, которая требуется для одновременного питания всех катушек при той же единичной мощности с точки зрения прохождения через окрашиваемый материал, что также обусловлено его характеристиками. Это уменьшение расхода циркулирующей жидкости приводит к недостаточной циркуляции и перемещению жидкости, в которую погружены катушки.

Это неизбежно приводит к неравномерности распределения концентрации краски в ванне, в которую погружен окрашиваемый продукт, и температуры указанной жидкости. Оба этих параметра приводят к такому переносу окрашивающего вещества, диспергированного в продукте, что результирующая неравномерность окраски продукта, полученная с помощью машин известного типа, описанных в вышеуказанных документах, является неприемлемой. Этот недостаток показывает, что в течение многих лет, предшествующих данному изобретению, в промышленности или на рынке отсутствовали окрашивающие системы указанного типа.

Заявителем было неожиданно обнаружено, что этот недостаток уровня техники преодолевается путем простого объединения селективной и последовательной подачи жидкости с приемлемым количеством групп катушек с применением средств, подходящих для обеспечения рециркуляции или смешивания жидкости в ванне до такой степени, что она по существу поддерживает неизменными характеристики жидкости, а именно температуру и концентрацию содержащегося в ней окрашивающего вещества.

Как показали проведенные заявителем испытания, полностью удовлетворительный результат с точки зрения равномерности окрашивания, достигаемый с помощью машины согласно изобретению, не является полностью допустимым. Можно предположить, что достаточно интенсивная рециркуляция окрашивающей жидкости в ванне для поддержания ее концентрации и температурных характеристик может иметь преимущества как с точки зрения равномерности воздействия краски на катушки, через которые окрашивающая жидкость в данный момент не проходит, так и в том, что характеристики жидкости, которую циркуляционный насос забирает с заданной точки контейнера, чтобы затем направить ее в катушки окрашиваемого материала, не изменяются вследствие локализации.

Однако при испытаниях сочетание последовательной подачи на группы катушек в ванне, в которой поддерживалась активная циркуляция, дало неожиданные качественные результаты, которые не хуже или даже лучше результатов, достигнутых в традиционных машинах, в которых жидкость подается на все катушки одновременно и проходит одновременно через весь окрашиваемый материал, а потребляемая энергия во много раз превышает энергию, необходимую для машины согласно данному изобретению.

Таким образом, одной целью данного изобретения является создание машины для окрашивания катушек пряжи, которая способна обеспечить превосходные результаты окрашивания путем уменьшения потока окрашивающей жидкости, проходящей через окрашиваемые катушки.

Другая цель данного изобретения заключается в создании машины, которая требует особенно малого количества электроэнергии по сравнению с электроэнергией, необходимой для работы известных машин.

Еще одной целью данного изобретения является обеспечение равномерности окрашивания всех частей пряжи, поддерживаемой катушками.

Еще одна цель данного изобретения заключается в создании машины, которая способна обеспечить однородность раствора краски в любой части машины.

Конечной целью данного изобретения является уменьшение, хотя бы незначительное, общей стоимости машины для окрашивания катушек пряжи.

Вышеуказанные и другие цели в значительной степени достигаются с помощью машины и способа для окрашивания катушек пряжи и/или текстильного волокна, смотанного в упаковки, заявленных и описанных в пунктах нижеприведенной формулы изобретения.

Ниже приведено описание одного предпочтительного варианта выполнения предложенных машины и способа для окрашивания катушек пряжи и/или текстильного волокна, смотанного в упаковки, путем неограничивающего примера. Указанное описание приведено ниже со ссылкой на прилагаемые чертежи, которые приведены только для иллюстрации и, следовательно, не являются исчерпывающими и на которых:

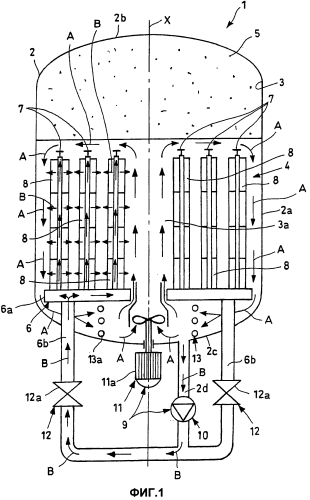

фиг.1 изображает схематический разрез машины для окрашивания катушек пряжи согласно данному изобретению, показанной в начальном значимом рабочем положении,

фиг.2 изображает схематический разрез машины в соответствии с фиг.1, показанной во втором значимом рабочем положении.

На прилагаемых чертежах номер 1 позиции обозначает машину для окрашивания катушек пряжи согласно данному изобретению.

Как можно видеть на прилагаемых чертежах, машина 1 содержит конструкцию 2, внутренне ограничивающую камеру 3, которая по меньшей мере частично заполнена по меньшей мере одной окрашивающей жидкостью 4, предпочтительно водным раствором краски, класс которого зависит от типа окрашиваемого волокна.

Более конкретно, конструкция 2 имеет по существу цилиндрическую форму, заданную соответствующей цилиндрической боковой стенкой 2а, верхняя и нижняя части которой закрыты соответственно первой и второй дугообразно выгнутыми крышками 2b и 2с.

Как показано на прилагаемых чертежах, конструкция 2 является по существу вертикальной, так что первая и вторая крышки 2b и 2с закрывают стенку 2а горизонтальным образом сверху и снизу.

Следует отметить, что для целей данного изобретения ориентация конструкции 2 не имеет никакого значения. Фактически, конструкция 2 также может быть горизонтальной без ограничения при этом объема данного изобретения.

Как можно видеть на прилагаемых чертежах, окрашивающая жидкость 4 по меньшей мере частично заполняет камеру 3 конструкции 2 при условии, что окрашиваемый текстильный материал погружен в указанную окрашивающую жидкость.

Как показано на чертежах, камера 3 машины 1 находится под давлением вследствие поступления газа 5, который находится над поверхностью окрашивающей жидкости 4 между указанной жидкостью и первой крышкой 2b конструкции 2.

Как можно видеть на прилагаемых чертежах, машина 1 также содержит опорные средства, предпочтительно по меньшей мере одну опорную пластину 6, расположенную внутри камеры 3. Опорная пластина 6 расположена вблизи второй крышки 2с конструкции 2 машины 1, так что она полностью погружена в окрашивающую жидкость 4.

Опорная пластина 6 выполнена преимущественно полой для обеспечения возможности прохождения окрашивающей жидкости 4 вдоль нее.

Кроме того, в соответствии с прилагаемыми чертежами, машина 1 содержит стержни 7 держателей катушек, которые также выполнены по существу полыми и полностью погружены в жидкость 4 камеры 3.

Стержни 7 проточно сообщаются с опорными средствами, в частности с полой опорной пластиной 6, с обеспечением возможности прохождения окрашивающей жидкости 4 между ними.

Более конкретно, стержни 7 преимущественно проходят в перпендикулярном направлении от пластины 6 к первой крышке 2b конструкции 2 машины 1.

Если стержни 7 соответственно содержат цилиндрические конструкции с круглым сечением, каждый стержень 7 имеет отверстия (не видны на прилагаемых чертежах), которые проходят вдоль его продольного сечения, что обеспечивает возможность проточного сообщения стержней с камерой 3 конструкции 2 машины 1.

Как схематически показано на прилагаемых чертежах, каждый стержень 7 проходит в аксиальном направлении через по меньшей мере одну катушку 8 пряжи и/или текстильные волокна, смотанные вокруг окрашиваемых упаковок, предпочтительно через катушки 8, расположенные в виде вертикальных столбцов текстильного материала.

В соответствии с вариантом выполнения, показанным на прилагаемых чертежах, пластина 6 имеет по меньшей мере две полые опорные части 6а, каждая из которых содержит ряд стержней 7 держателей катушек.

Пластина 6 предпочтительно имеет набор полых опорных частей 6а, которые распределены в окружном направлении вокруг продольной оси X конструкции 2 машины 1.

Более конкретно, каждая часть 6а пластины 6 содержит набор держателей 7. Части 6а пластины 6 предпочтительно удалены друг от друга в соответствии с продольной осью X конструкции 2 и/или вблизи нее с ограничением по существу центрального проточного канала 3а в камере 3.

Предпочтительно машина 1 также имеет средства 9 рециркуляции окрашивающей жидкости 4. Средства 9 рециркуляции функционально связаны с конструкцией 2 машины 1 для обеспечения прохождения окрашивающей жидкости 4 в соответствии с по меньшей мере одним заданным маршрутом.

Более подробно, средства 9 рециркуляции содержат первый механизм 10 рециркуляции, который функционально расположен между камерой 3 и опорной пластиной 6 для обеспечения прохождения окрашивающей жидкости 4 через стержни 7, которые поддерживает пластина 6, и между указанными держателями катушек и камерой 3.

Предпочтительно первый механизм 10 содержит по меньшей мере один насос 10а, предпочтительно центробежный насос, который функционально расположен между камерой 3 и опорной пластиной 6.

Однако следует отметить, что в данном изобретении также могут использоваться аксиальные не центробежные насосы или насосы двухстороннего действия, которые обеспечивают прохождение окрашивающей жидкости 4 в различных направлениях.

Как показано на прилагаемых чертежах, насос 10а расположен с обеспечением всасывания жидкости 4 из камеры 3 и ее последующего повторного направления в камеру 3 через пластину 6, стержни 7 и соответствующие катушки 8, нанизанные на указанные стержни.

Насос 10а находится в рабочем состоянии, когда по меньшей мере один всасывающий канал 2d находится в проточном сообщении с камерой 3.

Более подробно, канал 2d проходит под конструкцией 2 от второй крышки 2с.

Всасывающий канал 2d предпочтительно проточно сообщается с по меньшей мере одним подающим каналом 6b, который проходит под каждой полой опорной частью 6а пластины 6. Таким образом, первый механизм 10 рециркуляции также проточно сообщается с частями 6а пластины 6.

Предпочтительно первый механизм 10 рециркуляции расположен и выполнен с обеспечением периодического прохождения окрашивающей жидкости 4 через соответствующие стержни 7 и катушки 8, поддерживаемые соответствующими стержнями 7. Другими словами, механизм 10 может переключаться между исходным положением, в котором жидкость 4 проходит через катушки 8 соответствующих стержней 7, и вторым положением, в котором жидкость 4 не проходит через указанные катушки 8 в течение заданного периода времени.

В качестве примера период времени, относящийся ко второму положению, то есть при отсутствии потока окрашивающей жидкости 4 через катушки 8, предпочтительно составляет от 10 до 60 секунд, более предпочтительно не менее 5 секунд и, еще более предпочтительно, не менее 3 секунд.

Таким образом, пряжа, поддерживаемая каждой катушкой 8, охвачена непрерывным потоком жидкости 4 в течение заданного периода времени. Затем пряжа, поддерживаемая каждой катушкой 8, оставляется для пропитывания в жидкости 4 без какого-либо потока, после чего снова охватывается по истечении заданного периода времени другим непрерывным потоком окрашивающей жидкости 4, за которым следует другая обновленная окрашивающая баня.

Предпочтительно средства 9 рециркуляции содержат второй механизм 11 рециркуляции, предпочтительно аксиальный насос, действующий в качестве смесителя. Аксиальный насос функционально соединен с конструкцией 2 с обеспечением прохождения окрашивающей жидкости 4 внутри камеры 3 в соответствии с по меньшей мере одним заданным маршрутом, предпочтительно по существу замкнутым и/или кольцевым маршрутом, который показан стрелками, обозначенными буквой А на прилагаемых чертежах.

Как вариант, второй механизм 11 может содержать центробежный насос, который действует в качестве смесителя.

В соответствии с еще одним вариантом выполнения данного изобретения средства 9 рециркуляции также могут содержать внешний всасывающий и нагнетательный насос с трубками, расположенными на конструкции 2, который действует в качестве смесителя.

Как можно видеть на прилагаемых чертежах, второй механизм 11 рециркуляции по существу функционально расположен на одной линии с продольной осью X конструкции 2 машины 1 и/или с центральным проточным каналом 3а, ограниченным частями 6а пластины 6 и стержнями 7.

Маршрут перемещения окрашивающей жидкости 4, ограниченный механизмом 11, является по меньшей мере частично тангенциальным к катушкам 8, к стержням 7 держателей катушек и к частям 6а пластины 6.

В частности, окрашивающая жидкость 4 циркулирует в камере 3 с прохождением между катушками 8 и стержнями 7 в по существу вертикальном и горизонтальном направлениях.

Естественно, рециркуляция жидкости 4 в камере 3 конструкции 2 машины 1 может быть выполнена любым известным способом, обеспечивающим возможность непрерывного перемешивания окрашивающей жидкости вокруг стержней 7 и поддерживаемых ими катушек 8.

Как можно видеть на прилагаемых чертежах, средства 9 рециркуляции содержат по меньшей мере один механизм 12 выбора, в частности клапан 12а, который функционально расположен между первым механизмом 10 рециркуляции и по меньшей мере одним стержнем 6 держателя катушки. Механизм 12 предпочтительно может переключаться между открытым положением, в котором первый механизм 10 рециркуляции обеспечивает прохождение окрашивающей жидкости 4 через по меньшей мере один стержень 7 и поддерживаемые катушки 8, и закрытым положением, в котором жидкость 4 не проходит через указанный стержень 7 и соответствующие поддерживаемые катушки 8.

Со ссылкой на описанные выше полые опорные части 6а пластины 6 средства 9 рециркуляции содержат для каждой части 6а механизм 12 выбора, функционально расположенный между указанной частью и первым механизмом 10 рециркуляции. В этом случае каждый механизм 12 выбора может переключаться между открытым положением, в котором первый механизм 10 рециркуляции обеспечивает прохождение окрашивающей жидкости 4 через соответствующие стержни 7 и поддерживаемые ими катушки 8, и закрытым положением, в котором жидкость 4 не проходит через указанные стержни 7 и соответствующие катушки 8.

Предпочтительно машина 1 также содержит по меньшей мере один блок управления (пока не известный, поэтому не показанный), который функционально связан с механизмом 12 для обеспечения управления открывающим и закрывающим перемещением в соответствии с заданным режимом. Блок управления предназначен для переключения по меньшей мере одного из механизмов 12 из открытого в закрытое положение одновременно с переключением другого механизма 12 из закрытого положения в открытое положение. Таким образом, блок управления обеспечивает прекращение прохождения окрашивающей жидкости 4 через группу стержней 7 держателей катушек и в то же время обеспечивает возможность прохождения жидкости 4 через другую группу других стержней 7.

Механизмы 12 выбора предпочтительно могут переключаться между открытым и закрытым положениями таким образом, что они обеспечивают возможность прохождения потока жидкости 4 только через одну группу стержней 7 или поочередно через несколько групп стержней 7.

В соответствии с данным изобретением машина 1 может осуществлять выборочную и последовательную подачу окрашивающей жидкости 4 к группам, содержащим необходимое количество катушек 8. В этом случае подача жидкости 4 через катушки 8 каждой группы предпочтительно происходит в течение относительно короткого периода времени в пределах нескольких десятков секунд.

Соответственно, каждый последовательный цикл подачи включает последовательную подачу на каждую имеющуюся группу катушек 8, за которой следует этап статического состояния, при котором подача на катушки 8 прекращается в течение периода времени, обычно имеющего ту же величину, что и время подачи, даже если он предпочтительно в несколько раз больше, например в данном случае около 30 секунд. Таким образом, период статического состояния предпочтительно может быть по существу таким же, как и общее время подачи, относящееся к подаче жидкости на катушки, или представлять собой величину того же порядка.

В конкретном случае наличия трех групп катушек 8 предпочтительно, чтобы каждый последующий цикл подачи включал подачу окрашивающей жидкости 4 к первой группе катушек 8 в течение приблизительно 10 секунд, последующую подачу ко второй группе катушек 8 в течение приблизительно 10 секунд, последующую подачу к третьей группе катушек в течение приблизительно 10 секунд с последующей остановкой подачи жидкости 4 в течение приблизительно 20 секунд для каждой группы катушек 8. В этом случае каждый цикл подачи для каждой группы катушек 8 занимает около 30 секунд, включающих 10 секунд подачи и 20 секунд статического состояния.

Вышеуказанные значения приведены только в качестве примера и упомянуты только в качестве проверенных в ходе испытаний как приемлемые значения для удовлетворительной обработки, при которой проявляются преимущества данного изобретения.

Как можно видеть на прилагаемых чертежах, каждый клапан 12а каждого механизма 12 выбора может переключаться между закрытым положением, в котором он предотвращает прохождение жидкости 4, выходящей из насоса 10а, по соответствующему подающему каналу 6b, и открытым положением, в котором он обеспечивает возможность прохождения жидкости 4, выходящей из насоса 10а, по соответствующему каналу 6b.

Когда клапан 12а соответствующего механизма 12 находится в открытом положении, жидкость 4, всасываемая через канал 2d, направляется, как показано стрелками В на прилагаемых чертежах, по соответствующим открытым подающим каналам 6b. В этом случае окрашивающая жидкость 4 проходит по соответствующей части 6а пластины 6 и соответствующим стержням 7, через указанные стержни и поддерживаемые катушки 8, а затем возвращается в камеру 3 конструкции 2.

Как вариант, в описанной выше системе, в которой предусмотрено использование механизмов 12 выбора, может быть предусмотрен по меньшей мере один насос 10а, который может переключаться между рабочим положением, в котором он обеспечивает прохождение жидкости 4 через по меньшей мере один стержень 7, предпочтительно через несколько стержней 7, и нерабочем положением, в котором жидкость 4 не проходит через по меньшей мере один стержень 7.

Как можно видеть на прилагаемых чертежах, машина 1 также содержит нагревательные средства 13, функционально расположенные внутри камеры 3.

В варианте выполнения, показанном на прилагаемых чертежах, средства 13 полностью погружены в окрашивающую жидкость 4 с обеспечением ее нагрева и поддержания при заданной температуре.

Однако следует отметить, что средства 13 также могут иметь любые другие известные параметры, отличные от решения, показанного на чертежах. Например, нагревательные средства 13 также могут быть расположены в камере 3 в непосредственном контакте с конструкцией 2 для передачи к жидкости 4 путем теплопроводности тепла, необходимого для процесса окрашивания.

Нагревательные средства 13 постепенно нагревают жидкость 4, находящуюся в камере 3, с обеспечением придания ей необходимой интенсивности цвета для его схватывания пряжей.

В частности, нагревательные средства 13 управляют температурой окрашивающей жидкости путем рассеяния тепла вследствие теплопроводности и конвекции.

Предпочтительно средства 13 содержат по меньшей мере один теплообменник 13а, который по меньшей мере частично расположен вокруг второго механизма 11 рециркуляции, между опорной плитой 6 и конструкцией 2, так что окрашивающая жидкость 4, циркулирующая под действием второго механизма 11, проходит через теплообменник 13а перед попаданием в центральный проточный канал 3а.

Предложенные машина и способ для окрашивания катушек пряжи обеспечивают решение проблем, присущих известному уровню техники, и обладают значительными преимуществами.

Прежде всего, вышеописанная машина обеспечивает оптимальный контакт окрашивающей жидкости с катушками пряжи. Другими словами, вышеописанная конфигурация машины предотвращает образование в окрашиваемой зоне замкнутых или выборочных областей в отношении температуры и концентрации краски, что, соответственно, привело бы к недостаточному или избыточному осаждению краски с нежелательными соответствующими эффектами меньшей или большей интенсивности цвета на пряже. В соответствии с описанной конфигурацией машины краска равномерно распределяется по всем частям пряжи, поддерживаемой катушками.

В частности вышерассмотренная машина обеспечивает достаточное количество контактов или погружений пряжи в минуту для обеспечения равномерного окрашивания.

Предпочтительно машина согласно данному изобретению содержит два механизма рециркуляции жидкости, каждый из которых надлежащим образом выполнен и предназначен для выполняемого типа рециркуляции.

Первый механизм рециркуляции обеспечивает периодическую замену раствора, контактирующего с пряжею на пограничном слое и вступающего с ней в реакцию с передачей тепла и цвета и снижением своей концентрации.

Раствор, проходящий за период времени, в течение которого механизм выбора открыт, и вступающий в контакт с пряжею изнутри, по существу имеет тот же объем, что и внутренний объем всасывающих и подающих каналов для окрашивающей жидкости, соответствующих проточных камер насоса, полостей стержней держателей катушек, внутренней части катушек, в пространстве, не занятом катушками, между одним витком пряжи и другими смежными витками. В целом объем указанного раствора составляет примерно 25-45% от общего объема окрашивающей жидкости, содержащейся в машине. Таким образом, при таком же количестве контактов раствора краски с пряжей расход насоса первого механизма 11 рециркуляции составляет примерно 25-45% от расхода насосов, предусмотренных для машин, соответствующих известному уровню техники.

Для предотвращения заметного уменьшения потока в результате резкого снижения перепада давления, необходимого для прохождения окрашивающей жидкости через катушки с возможными предпочтительными зонами, вышеописанная конфигурация для выборочного питания определенных стержней держателей катушек при отсутствии питания других стержней обеспечивает возможность поддержания в насосе перепада давления, необходимого для прохождения краски через катушки, равным или приблизительно равным оптимальным постоянным значениям. Таким образом, давление насоса может быть уменьшено с обеспечением при этом однородности и качества итогового окрашивания.

Следует также учитывать, что рециркуляция окрашивающего раствора как внутри камеры, так и с внешней стороны катушек пряжи, приводит к высокой однородности окрашивающей жидкости.

Кроме того, непрерывный внешний контакт однородного окрашивающего раствора и пряжи, поддерживаемой катушками, обеспечивает возможность однородной окраски внешних частей катушек. При указанной конфигурации отсутствует необходимость в обеспечении непрерывного перемещения окрашивающей жидкости через катушки пряжи, достаточно обеспечить прохождение окрашивающей жидкости через катушки через равные промежутки времени от внутреннего к внешнему направлению, как показано стрелками В на прилагаемых чертежах, или в противоположном направлении. На практике отсутствует необходимость в использовании насосов большой мощности с устройствами для отклонения или разворота потока, поскольку маломощные насосы оказываются достаточными. Предпочтительно циркуляция окрашивающего раствора внутри камеры и снаружи от окрашиваемых катушек обеспечивает равномерную температуру окрашивающей жидкости и равномерную концентрацию цвета в растворе или дисперсии.

В этом случае циркуляция, осуществляемая вторым механизмом рециркуляции, должна происходить с высокой интенсивностью, но низким напором, поскольку траектория или маршрут циркуляции охватывает весь объем камеры.

Предпочтительно в качестве смесителя может использоваться аксиальный маломощный насос. Циркуляция окрашивающего раствора в рассматриваемой камере затрагивает около 55-75% общего объема окрашивающей жидкости в машине. По этой причине целесообразно смешивать указанный раствор без прохождения окрашивающей жидкости через катушки и стержни держателей катушек, которые представляют собой особенно серьезные препятствия.

В соответствии с вышерассмотренной конфигурацией энергия, потребляемая системой для каждого цикла окрашивания, и нагрузка на окрашиваемую пряжу могут быть значительно уменьшены. Это последнее преимущество довольно важно, когда необходимо окрасить тонкие пряжи, которые обычно требуют особой аккуратности и внимания. Таким образом, даже тонкие пряжи могут быть окрашены безопасным образом с сохранением их структурной целостности.

1. Машина (1) для окрашивания катушек (8) пряжи и/или текстильного волокна, смотанного в упаковки, содержащаяконструкцию (2), ограничивающую по меньшей мере одну камеру (3), по меньшей мере частично или полностью заполненную по меньшей мере одной окрашивающей жидкостью (4), в которой растворена краска,опорные средства, расположенные внутри указанной камеры (3) в положении, в котором они по меньшей мере частично погружены в указанную окрашивающую жидкость (4), и содержащие по меньшей мере одну опорную пластину (6), имеющую полые части (6а), каждая из которых содержит набор полых стержней (7) держателей катушек,средства (9) рециркуляции, функционально соединенные с по меньшей мере одним стержнем (7) держателя катушки для обеспечения периодического прохождения окрашивающей жидкости (4) через указанный держатель (7) и соответствующую катушку (8) и/или текстильное волокно, смотанное в упаковку, насаженную на указанный держатель катушки, причем указанные средства (9) рециркуляции содержатначальный механизм (10) рециркуляции, функционально расположенный между указанной камерой (3) и указанной опорной пластиной (6) с обеспечением прохождения окрашивающей жидкости (4) между по меньшей мере одним из указанных стержней (7) и камерой (3),по меньшей мере один механизм (12) выбора, функционально расположенный между указанным начальным механизмом (10) рециркуляции и соответствующей полой частью (6а), причем каждый механизм (12) выбора выполнен с возможностью переключения между открытым положением, в котором указанный начальный механизм (10) рециркуляции обеспечивает прохождение окрашивающей жидкости (4) через по меньшей мере один держатель (7) катушки соответствующей полой части (6а), и закрытым положением, в котором окрашивающая жидкость (4) не проходит через указанный стержень (7) держателя катушки соответствующей полой части (6а),по меньшей мере один второй механизм (11) рециркуляции, функционально соединенный с указанной конструкцией (2) для обеспечения достаточного прохождения окрашивающей жидкости (4) в указанной камере (3) на по меньшей мере одном замкнутом маршруте, достаточного для поддержания однородной концентрации краски и температуры окрашивающей жидкости.

2. Машина по п.1, в которой период времени, относящийся к закрытому положению указанного механизма (12) выбора, то есть к отсутствию потока окрашивающей жидкости (4) через катушки (8), составляет предпочтительно от 10 до 60 секунд, предпочтительно не менее 5 секунд, еще более предпочтительно не менее 3 секунд.

3. Машина по п.1, в которой указанные средства (9) рециркуляции содержат начальный механизм (10) рециркуляции, а именно по меньшей мере один насос (10а), функционально расположенный между указанной камерой (3) и указанными опорными средствами (6) с обеспечением прохождения окрашивающей жидкости (4) между по меньшей мере указанным стержнем (7) держателя катушки и указанной камерой (3), по меньшей мере один механизм (12) выбора, а именно клапан (12а), функционально расположенный между указанным начальным механизмом (10) рециркуляции и указанным стержнем (7) держателя катушки, причем указанный механизм (12) выбора выполнен с возможностью переключения между открытым положением, в котором указанный начальный механизм (10) рециркуляции обеспечивает прохождение окрашивающей жидкости (4) через по меньшей мере один стержень (7) держателя катушки и соответствующую катушку (8) и/или текстильное волокно, смотанное в упаковку, и закрытым положением, в котором окрашивающая жидкость (4) не проходит через указанный стержень (7) держателя катушки и соответствующую катушку (8) и/или текстильное волокно, смотанное в упаковки.

4. Машина по п.1, дополнительно содержащая по меньшей мере один блок управления, функционально соединенный с указанными механизмами (12) выбора и предназначенный для переключения по меньшей мере одного из указанных механизмов (12) выбора из открытого положения в закрытое положение и одновременного переключения другого механизма (12) выбора из закрытого положения в открытое положение с обеспечением остановки потока окрашивающей жидкости (4) через набор стержней (7) держателей катушек и направления окрашивающей жидкости (4) через другие стержни (7) держателей катушек.

5. Машина по п.4, в которой указанный блок управления вместе с указанными механизмами (12) выбора предназначен для осуществления выборочной и последовательной подачи окрашивающей жидкости (4) к надлежащему количеству катушек (8), причем подача окрашивающей жидкости (4) через указанные катушки (8) каждой группы предпочтительно выполняется в течение периода времени, не превышающего 2 минуты, в частности не превышающего 30 секунд, обычно 10 секунд, при этом указанные блоки управления и механизмы (12) выбора определяют по меньшей мере один цикл последовательной подачи окрашивающей жидкости (4) к указанной группе катушек (8) с последующим периодом остановки, в течение которого подача на катушки (8) остановлена в течение заданного периода времени.

6. Машина по п.5, в которой указанный блок управления вместе с указанными механизмами (12) выбора выполнен с возможностью обеспечения остановки выборочного и последовательного потока или статического состояния в течение периода времени, составляющего не менее пяти полных периодов подачи для каждого цикла подачи, в частности составляющего величину того же порядка, что и период времени подачи, соответствующий каждому циклу подачи, предпочтительно приблизительно 30 секунд.

7. Машина по п.4, в которой указанный начальный механизм (10) рециркуляции функционально расположен в соответствии с по меньшей мере одним главным каналом (2d), проточно сообщающимся с указанной камерой (3), причем каждая полая опорная часть (6а) указанной опорной пластины (6) имеет вспомогательный канал (6b), проточно сообщающийся с указанным главным каналом (2d) со стороны, противоположной указанной камере (3), при этом каждый механизм (12) выбора содержит, для каждого вспомогательного канала (6b) каждой полой части (6а), по меньшей мере один клапан (12а), причем каждый клапан (12а) выполнен с возможностью переключения между закрытым положением, в котором препятствует прохождению окрашивающей жидкости (4) из начального механизма (10) рециркуляции, и открытым положением, в котором он обеспечивает возможность прохождения окрашивающей жидкости (4) из начального механизма (10) рециркуляции.

8. Машина по любому из предыдущих пунктов, в которой указанные средства (9) рециркуляции содержат начальный механизм (10) рециркуляции, а именно по меньшей мере один насос (10а), функционально расположенный между указанной камерой (3) и указанной опорной пластиной (6) с обеспечением прохождения потока окрашивающей жидкости (4) между указанным стержнем (7) держателя катушки и, в частности, между набором стержней (7), проточно сообщающихся с опорной пластиной (6) и указанной камерой (3), причем указанный начальный механизм (10) рециркуляции выполнен с возможностью переключения между рабочим положением, в котором он обес