Новая композиция для производства винилароматических материалов с ударной прочностью, улучшенной модифицирующей структуру добавкой

Иллюстрации

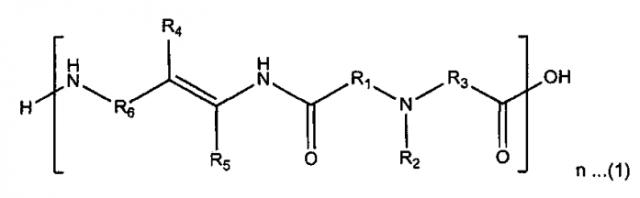

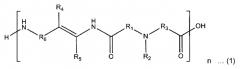

Показать всеИзобретение касается улучшенной композиции для производства винилароматических полимеров, модифицированных каучуком, где существенное улучшение ударной прочности конечного продукта вызывается включением модифицирующей структуру добавки на различных стадиях полимеризации, предпочтительно во время состояния совместной непрерывности фаз и, в особенности, на интервале обращения фаз. Добавкой является соединение формулы:

в которой каждый из R1, R3 означает насыщенную или ненасыщенную цепь из C1-C18, где R1 и R3 являются одинаковыми или отличными друг от друга, каждый из R2, R4, R5 означает водород, галоген или карбонизованную цепь из C1-C18, где R2, R4, R5 являются одинаковыми или отличными друг от друга, R6 означает группу С2Н4, n означает целое число, равное или больше 1. 12 з.п. ф-лы, 7 ил., 2 табл., 3 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение касается новой композиции для производства ударопрочных полимеров, в частности новой композиции, в которой ударная прочность полимера улучшена использованием добавки в процессе получения винилароматического полимера, армированного каучуком.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Хорошо известно, что полистирол (PS) и сополи(стирол-акрилонитрил) (SAN), оба являются термопластичными полимерами с низкой прочностью, однако при армировании каучуком получают ударопрочный полистирол (HIPS) и поли(акрилонитрил-бутадиен-стирол) (ABS), которые соответствуют термопластичным материалам с высокой ударной прочностью и образованы жесткой матрицей PS и PSAN соответственно с частицами каучука, диспергированными в указанных матрицах.

HIPS и ABS могут быть определены как комплексные смеси полистирола: PS-полибутадиен (PBd) - привитой сополимер (PBd-g-PS) и сополи(стирол-акрилонитрил) (PSAN)-полибутадиен (PBd) - привитой сополимер (PBd-g-PSAN) соответственно.

Возможно усиление хрупких термопластичных полимеров путем включения каучука, что приводит к значительному увеличению прочности, делая материалы ударопрочными, и конечные свойства таких материалов зависят, помимо прочих параметров, от размера и типа морфологии присутствующих частиц. Таким образом, изменение в свойствах и особенностях HIPS и ABS может быть достигнуто в той мере, в которой частицы каучука могут быть модифицированы с обеспечением различных морфологий.

В конкретном случае HIPS, типичным примером морфологии является морфология типа "салями", при которой домены привитого сополимера PBd-g-PS внедрены в матрицу PS. Домены не являются полностью эластомерными, поскольку могут содержать окклюдированный PS, образующий субдомены. PBd локализован с образованием тонкопластинчатых микрофаз во внешней части доменов и во внутренней части, между субдоменами PS. HIPS и ABS обязаны своими характеристиками прочности и ударной прочности таким эластомерным микрофазам, которые через различные механизмы усиления (образование микротрещин и текучесть при сдвиге) вызывают улучшение эксплуатационных свойств указанных материалов.

Способы получения HIPS включают непрерывный способ, первый разработанный и общепринятый, исходящий из реакции полимеризации в массе, метод, используемый The Dow Chemical Company, например, патент США №3936365 (Saunders et al, 1976); и периодический способ, используемый немного позже, с осуществлением реакции полимеризации в массе, продолжаемой затем в суспензии, метод, используемый Monsanto, например, патент США №4146589 (Dupre, 1979), ориентированный на получение HIPS в промышленном масштабе.

Что касается периодического способа, обычно первоначально осуществляют полимеризацию гомогенного раствора стирольный мономер (ST)/каучук, однако, как только образуется гомополимер PS, происходит разделение фаз системы, в дальнейшем остаются две образовавшиеся фазы, одна дисперсионная, состоящая из раствора St/каучук, и другая диспергированная, образованная раствором St/PS. В фазе St/каучук происходит реакция прививки PS на каучук, тогда как в фазе St/PS протекает только гомополимеризация PS. Данная система представляет собой гетерогенную систему, которая остается устойчивой благодаря тому, что прививка PS осуществляется на каучук, приводя к образованию эмульсии масло-в-масле. Позже и после того, как образуется определенное количество гомополимера PS и привитого PS на эластомере, возникает совместная непрерывность фаз и, как только вязкости обеих фаз выравниваются посредством перемешивания в системе, происходит "обращение фазы", при котором формируются частицы каучука, диспергированные в дисперсионной фазе St/PS. На момент обращения фаз образуется полная эластомерная частица и, таким образом, устанавливается конечная морфология HIPS. Важно отметить, что эластомерные частицы ответственны за конечные свойства материала, зависящие вместе с тем от типа морфологии, а также размера и распределения.

Вышесказанное отображено на трехфазной диаграмме фигуры 1, где, согласно значениям в области точек 1-2, происходит полимеризация в массе стирола в присутствии каучука, при которой осуществляется реакция прививки и устанавливается размер и тип морфологии эластомерной фазы, как только происходит обращение фаз (точка 2), указанная точка может быть определена по изменениям в вязкости реакционной смеси в сигмоидальной зоне кривой зависимости вязкости от конверсии, где в начале полимеризации вязкость полимерной эмульсии масло в масле определяется высокой вязкостью раствора эластомерной (дисперсионной фазы) фазы. В области обращения фаз суммарная вязкость эмульсии снижается по причине низкой вязкости раствора полистирола, который теперь становится дисперсионной фазой и определяет суммарную вязкость смеси. Как только происходит обращение фаз, область точек 2-3 фазовой диаграммы представляет полимеризацию при высоких температурах, где стирол полимеризуется, пока не израсходуется общее количество мономера.

В зависимости от различных факторов, таких как скорость полимеризации стирола, формирование прививки, кинетические и термодинамические факторы поверхности раздела, напряжения сдвига и сшивка эластомерной фазы, возможно формирование различных типов морфологии. Различия между различными типами морфологии вызываются, наряду с другими факторами, взаимодействиями между частицами каучука и матрицей PS, межмолекулярным разделением дисперсной фазы, последовательностями PS в каучуке и механической обработкой. Кроме того, различные используемые условия взаимодействия (перемешивание, тип и концентрация инициатора, тип и концентрация каучука, вязкость и т.д.) влияют в комплексе на формирование частиц.

Относительно конкретных особенностей, придаваемых различными типами морфологии, может быть упомянуто, что материалы с морфологией типа "салями" проявляют лучшую ударную прочность, тогда как тип "ядро-оболочка" обеспечивает лучшую прочность, но материал проявляет хорошие оптические свойства (блеск и прозрачность).

Среди факторов, которые влияют на морфологическую структуру и/или видоизменяют морфологическую структуру дисперсной фазы в HIPS и/или ABS, наряду с прочими установлены: тип каучука, как описано в международной заявке WO 2008033646 (Styranec, 2008) и заявке на патент США №US20060194915 (Morales-Balado et al, 2006); температура взаимодействия, как описано в европейском патенте ЕР 0818481 (Doyle, 2002), скорость перемешивания реакционной системы, как описано в той же европейской заявке и в патенте США №US 6239225 (Michels et al, 2001); тип и концентрация инициатора, плотность прививки, например, как описано в патенте Michels et al, использование агента передачи цепи, смотри европейский патент ЕР 0716664 (Schrader et al, 1997, 2005, 2006), использование добавок, таких как растворители, как в патенте Michels et al и в европейской заявке ЕР 1380620 (Miyatake et al, 2004).

Подробнее, в международной заявке Styranec описано улучшение ударной прочности путем получения бимодальной морфологии распределения частиц по размерам с применением эластомеров с различными молекулярными массами. Подобным образом, в патентной заявке Morales-Balado et al описаны изменения в морфологии эластомерных частиц с различной ударной прочностью путем применения блоков сополимеров стирол/бутадиен с различной полидисперсностью в блоке полистирола.

В европейском патенте Doyle описан синтез полимеров стирола с модифицированной ударной прочностью при применении непрерывного способа и реакторов с перемешиванием и вала турбинного типа. В описании в основном приведены изменения ударной прочности, вызванные различиями в системе перемешивания из валов турбинного и якорного типа, а также эффект, вызываемый термически инициируемой полимеризацией и применением радикальных инициаторов.

В патенте Michels et al описан способ непрерывной полимеризации для производства HIPS, где показаны различия в ударной прочности в зависимости от распределения по размерам бимодальной частицы, получаемой в различных условиях осуществления способа полимеризации, как, например, в зависимости от способа термической и химической инициации, концентрации инициатора, применения растворителя, агента передачи цепи группы меркаптанов и изменений скорости перемешивания.

В европейском патенте №0716664 описан способ получения композиции модифицированного ароматического моновинила с каучуком, содержащей инициатор и агент передачи цепи, и в условиях перемешивания, обеспечивающих морфологию типа капсулы и типа клетки, при определенном диапазоне размера частиц, для улучшения ударной прочности.

Патент Michels et al касается применения растворителей в реакции полимеризации HIPS и в заявке Miyatake et al описано использование растворителя в качестве реакционных способов улучшения размера частиц.

Приведенные и другие документы, соответствующие известному уровню техники, отражают необходимость получения полимеров с улучшенными свойствами ударной прочности, также показывая, что могут быть использованы различные альтернативные варианты, включающие модификацию рабочих режимов базовых способов или применение веществ, промотирующих изменение в морфологии, необходимые для достижения указанного улучшения.

ЦЕЛИ ИЗОБРЕТЕНИЯ

С учетом потребности в полимерных материалах с улучшенными свойствами ударной прочности и альтернативных вариантов, описанных в существующем уровне техники, цель настоящего изобретения состоит в разработке полимерных материалов с более высокой ударной прочностью, чем обычные материалы с подобной композицией.

Другая цель изобретения состоит в разработке полимерных материалов с ударной прочностью, эквивалентной ударной прочности других материалов существующего уровня техники, при использовании меньшей доли каучука в композиции, то есть обеспечении лучшей характеристики каучука, используемого в композициях.

Дальнейшая цель настоящего изобретения состоит в разработке улучшенной композиции для получения винилароматического полимера, модифицированного каучуком с улучшенной ударной прочностью.

Другая цель настоящего изобретения состоит в разработке улучшенной композиции для производства винилароматического полимера, модифицированного каучуком путем включения модифицирующей структуру добавки.

Еще одно техническое требование настоящего изобретения состоит в том, что включение модифицирующей структуру добавки может быть использовано на различных стадиях общепринятого способа получения полимерного материала, что приводит к аналогичным результатам.

Еще одна цель настоящего изобретения состоит в разработке улучшенной композиции для получения винилароматического полимера, модифицированного каучуком, у которого свойство ударной прочности существенно возрастает, без изменения содержания каучука в реакционной смеси.

Другая цель настоящего изобретения состоит в разработке улучшенной композиции для производства винилароматического полимера, модифицированного каучуком, с меньшими содержаниями каучука, чем в общепринятом составе, обладающего ударной прочностью, аналогичной ударной прочности, получаемой с указанным общепринятым составом, без введения добавки.

Данные и другие цели станут более очевидными в свете следующего описания и включенных фигур.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение касается улучшенной композиции для получения винилароматических полимеров, модифицированных каучуком, включение в которую изменяющей структуру добавки на различных стадиях любого из процессов синтеза, описанных в предшествующем уровне технике, но предпочтительно в период совместной непрерывности фаз и в интервале обращения, приводит к существенному улучшению ударопрочности полученного продукта.

Модифицирующая структуру добавка представляет собой соединение общей формулы (I):

в которой

каждый из R1, R3 означает насыщенную или ненасыщенную цепь из C1-C18, где R1 и R3 являются одинаковыми или отличными друг от друга,

каждый из R2, R4, R5 означает водород, галоген или карбонизованную цепь из C1-C18, где R2, R4, R5 являются одинаковыми или отличными друг от друга,

"n" означает целое число, равное или больше 1.

Модифицирующая структуру добавка (I) может быть использована в комбинации с низкомолекулярными полимерами, где указанные низкомолекулярные полимеры включают семейство винилароматических соединений, предпочтительно в смесях структурирующий компонент/низкомолекулярный полимер при массовом соотношении модифицирующих добавок от 5/1 до 1/5.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фигура 1 представляет фазовую диаграмму для тройной системы РВ-система-стирол-PS, показывающую зону "обращения фаз" в точке 2.

Фигура 2 представляет первую фотографию, полученную методом трансмиссионной электронной микроскопии (ТЕМ), материала, полученного по примеру 1.

Фигура 3 представляет вторую фотографию, полученную методом трансмиссионной электронной микроскопии, материала, полученного по примеру 1.

Фигура 4 представляет первую фотографию, полученную методом трансмиссионной электронной микроскопии, материала, полученного по примеру 2.

Фигура 5 представляет вторую фотографию, полученную методом трансмиссионной электронной микроскопии, материала, полученного по примеру 2

Фигура 6 представляет первую фотографию, полученную методом трансмиссионной электронной микроскопии, материала, полученного по примеру 3.

Фигура 7 представляет вторую фотографию, полученную методом трансмиссионной электронной микроскопии, материала, полученного по примеру 3.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение касается новой композиции для получения ударопрочных винилароматических термопластичных материалов, полученных из:

a) на 94,975-60 массовых % из винилароматического мономера,

b) 5-35 массовых % каучука, такого как сопряженный диен или сополимер на основе сопряженного диена и винилароматического соединения; и

c) 0,025-5 массовых % модифицирующей структуру добавки.

В частности настоящее изобретение касается получения HIPS или ABS с помощью описанной композиции, приводящей предпочтительно к частицам типа салями.

Согласно предпочтительному варианту реализации настоящего изобретения, способ получения ударопрочных полимеров представляет собой полимеризацию в комплексе, хотя принципы изобретения могут быть применены к непрерывным или полунепрерывным способам полимеризации из раствора стирола или акрилонитрила, или любого другого винилароматического мономера с полибутадиеном или сополимерами на основе диена и винилароматического мономера, состав включает модифицирующую структуру добавку общей формулы (1):

в которой

каждый из R1, R3 означает насыщенную или ненасыщенную цепь из С1-С18, где R1 и R3 являются одинаковыми или отличными друг от друга,

каждый из R2, R4, R5 означает водород, галоген или карбонизованную цепь из C1-C18, где R2, R4, R5 являются одинаковыми или отличными друг от друга,

R6 означает алкильный радикал, присутствующий в модифицирующей структуру добавке, который включает 2 атома углерода и 4 атома водорода,

"n" означает целое число, равное или больше 1.

Получение указанных полимеров осуществляют полимеризацией в массе и суспензионным способом, описанным в предшествующем уровне техники, с использованием инициаторов, предпочтительно радикального азо-типа, пероксида или гидропероксида и предпочтительно моно- или полифункциональных пероксидов, и при варьируемом в диапазоне 40-350 об/мин перемешивании с помощью системы, преимущественно якорного-турбинного типа, до достижения обращения фаз.

Модифицирующая структуру добавка, составляющая часть изобретения, может быть добавлена на различных стадиях способа, но предпочтительно на интервале обращения фаз, для достижения оптимальных результатов в улучшении свойств ударной прочности.

Ввиду чего согласно предпочтительному варианту реализации изобретения, модифицирующую структуру добавку добавляют однократно, однако в альтернативных вариантах реализации указанная модифицирующая структуру добавка может быть добавлена в виде периодических доз.

Сразу после того как происходит обращение фаз, обычно в диапазоне конверсии 20-40 массовых %, взаимодействие продолжают в суспензии, используя средства для образования суспензий, которые в основном состоят из воды, поливинилового спирта, нонилфенола и хлорида натрия, в варьруемых пропорциях, однако любые другие средства для образования суспензий, пригодные, как известно или описано в предшествующем уровне техники, для способов полимеризации в суспензии, могут быть использованы.

Каучуками, которые могут быть использованы по настоящему изобретению, являются 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, сополимеры в линейных или радиальных блоках, в правильных блоках или блоках частично рандомизированных типов SB, SBR, SBS, BSB, или множественных блоках (SB)n, где S означает винилароматический полимер и В означает сопряженный диен, n означает целое число и где эластомерная часть может быть частично или полностью гидрирована. В случае SB сополимеров, S/B-состав сополимера может изменяться по массе в диапазоне 5/95-80/20, молекулярная масса каучука может изменяться в диапазоне от 100000 до 450000 г/моль.

Для производства материалов с ударной прочностью по настоящему изобретению используемый винилароматический мономер выбирают из группы, включающей: винилтолуол, стирол, α-стирол, хлорстирол и смеси перечисленных мономеров друг с другом или с другими сополимеризуемыми мономерами, такими как акриловые мономеры, метакриловые мономеры, акрилонитрил и малеиновый ангидрид.

Реакция привитой полимеризации винилароматического мономера на каучуке и введение модифицирующей структуру добавки, составляющей часть изобретения, могут быть осуществлены способом полимеризации в массе, растворе, суспензии и/или эмульсии, равно как любой другой модификацией и/или комбинацией указанных способов, такой как способы полимеризации в массе-суспезии.

В соответствии с вышесказанным, в предпочтительном варианте реализации модифицирующую структуру добавку добавляют без смешения со связующими веществами, однако согласно альтернативным вариантам реализации указанная модифицирующая структуру добавка может быть добавлена в виде смеси полимеров, выбранных из группы, включающей: винилароматические соединения, простые эфиры, сложные эфиры, амины и амиды.

Также можно добавить в процессе полимеризации (индуцируемой термически или использованием соединений, способных генерировать свободные радикалы азо- или пероксидного типа) минеральное масло и агент передачи цепи (регулятор молекулярной массы), используемые вместе или раздельно, с целью одновременного регулирования доли прививаемого на каучук полистирола и молекулярной массы полистирольной матрицы, таким образом можно регулировать свойства текучести ударопрочного полистирола в зависимости от назначения и вида обработки, которой данный материал будет подвергаться.

Кроме того, чтобы избежать разложений, вызванных высокими температурами и высоким механическим напряжением во время заключительной обработки материала, можно использовать первичные антиоксиданты фенольного и/или затрудненного фенольного типа, вторичные антиоксиданты фосфитного и/или фосфатного типа, а также светостабилизаторы, либо в процессе полимеризации, либо в момент обработки материалов.

Чтобы достичь лучшего понимания раскрытой общей части изобретения следует обратиться к приведенным ниже примерам, которые даны с целью иллюстрации, но не ограничения настоящего изобретения.

Пример 1. Получение HIPS

В реактор емкостью 1 галлон вносят 920 г (92 массовых %) стирольного мономера и 80 г (8 массовых %) полибутадиена (РВ); смесь перемешивают при 45 об/мин, при комнатной температуре до полного растворения эластомера. В указанный момент добавляют 0,1 массовых % перекиси бензоила (ВРО) и полимеризуют при 80°C, поддерживая постоянное перемешивание при 60 об/мин до момента обращения фаз (25-30 массовых % конверсии). В момент обращения фаз, который устанавливают по значительному изменению вязкости смеси, добавляют 0,2 массовых % модифицирующей структуру добавки приведенного в таблице 2 состава:

Спустя 30 минут в реакционную смесь вводят 0,1 массовых % трет-бутилпербензоата (ТВРВ) с последующим введением суспензионной среды. Последняя состоит из 2 л воды, 1,8 г поливинилового спирта, 0,7 г нонилфенола и 1,7 хлорида натрия. Реакцию полимеризации продолжают при скорости перемешивания 60-700 об/мин, следуя программе нарастания температуры-времени, 2 часа при 125°C и 2 часа при 145°C. Потом продукт в форме крупинок фильтруют, промывают и сушат.

Полученный материал в форме крупинок подвергают процессу формования прессованием, получая пробы заданных размеров для определения ударопрочных механических свойств согласно нормативу ASTM D-256. Соответствующие значения полученных результатов приведены в таблице 2.

Морфологию частиц изучают трансмиссионной электронной микроскопией (MET), образцы предварительно нарезают в крио-ультрамикротоме и затем окрашивают тетраоксидом осмия, согласно широко описанной в литературе методике Като (Kato, k. Polym. Eng. Sci. 7, 38, 1967), фотографии приведены на фигурах 2 и 3.

Пример 2. Получение HIPS

Аналогично примеру 1, но используя 6 массовых % полибутадиена. Полученная морфология показана на фигурах 4 и 5, и соответствующие значения полученных результатов приведены в таблице 2.

Пример 3. Получение ABS

В реактор емкостью 1 галлон вносят 940 г (94 массовых %) азеотропного соотношения стирольного мономера (S) и акрилонитрила (AN) (77,6 s/22,4 an) и 60 г (6 массовых %) сополимера в блоках (SB) состава S/B=30/70, 0,2 массовых % трет-додецилмеркаптана в качестве агента передачи и 5 массовых % минерального масла, и содержимое перемешивают при 45 об/мин, при комнатной температуре до полного растворения эластомера. В указанный момент добавляют 0,025 массовых % (ВРО) перекиси бензоила и полимеризуют при 80°C, поддерживая постоянное перемешивание при 60 об/мин до момента обращения фаз (25-30 массовых % конверсии). Модифицирующую структуру добавку добавляют перед обращением фаз, тех же состава и дозификации, что в примере 1. После чего в реакционную систему включают 0,1 массовых % трет-бутилпербензоата (РВТВ), с последующим включением суспендирующего средства. Последнее состоит из 2 л воды, 1,8 г поливинилового спирта, 0,7 г нонилфенола и 1,7 г хлорида натрия. Реакцию полимеризации продолжают при скорости перемешивания 650-700 об/мин, следуя программе нарастания температуры-времени, 2 часа при 125°C и 2 часа при 14 5°C. Наконец, продукт (крупинки) фильтруют, промывают и сушат.

Материал в форме крупинок подвергают процессу формования прессованием, получая пробы заданных размеров для определения ударопрочных механических свойств согласно нормативу ASTM D-256. Соответствующие значения полученных результатов приведены в таблице 2.

Морфологию частиц каучука изучают трансмиссионной электронной микроскопией, образцы предварительно нарезают в крио-ультрамикротоме и затем окрашивают тетраоксидом осмия. Соответствующие фотографии можно видеть на фигурах 6 и 7, в случае ABS (пример 3) полученная морфология от применения добавки по изобретению более однородна, по типу салями, с частицами приблизительно около 1-2 микрон, внедренными в дисперсионную фазу. Однако можно видеть, что домены дисперсионной фазы шире, чем в случае морфологии HIPS с 6% каучука (фигуры 4 и 5), и непрерывная сеть каучука не выглядит полностью очерченным контуром, что объясняет, почему в данной системе возрастание ударной прочности ниже (42,4%), чем в системе HIPS, где прирост ударопрочности составляет 62%.

Соответствующие данные по определению ударной прочности различных материалов, полученных по описанным выше примерам 1-3, приведены в таблице 2.

Результаты, приведенные в таблице 2, позволяют сделать следующие выводы:

i. При одном и том же содержании каучука в общепринятом диапазоне 8 массовых % материал HIPS показывает существенный прирост в ударной прочности по сравнению с составом без применения приведенной в таблице 1 добавки, от 770,53 до 150,6 Дж/м, что соответствует приросту в 113,53%.

ii. Для HIPS с пониженным содержанием каучука 6% прирост в ударной прочности составляет около 64,2%, достаточный для соответствия прочности, полученной для HIPS с общепринятым содержанием каучука 8%.

iii. В случае ABS композиции с 6% каучука, получено улучшение в ударной прочности в 42,4% по сравнению с 61,6 для ABS без добавки, 87,71 для ABS с добавкой, имеющей состав, указанный в таблице 1, взятой в описанной в примере 3 пропорции.

Полученный таким образом материал обладает прочностью, превышающей прочность общепринятого HIPS.

iv. Первые две строки таблицы 2 показывают также, что достигнута ударная прочность около 71 Дж/м в случае получения HIPS с содержанием каучука 6% (что соответствует 25% снижению в содержании каучука) в отношении HIPS с 8% каучука. Что в переводе означает реальную экономию в потреблении каучука при получении полимеров.

Существенное улучшение ударной прочности может быть непосредственно связано с возникновением морфологии типа салями, где домены эластомерной фазы явно выражены, образуя взаимопроникающую сеть (фигуры 2 и 4), влекущей за собой аналогичные значения ударной прочности с 8% каучука при использовании добавки и 25% снижение в количестве каучука, что дает важное преимущество не только в технической области, но также и в коммерческой.

Вывод, сделанный на основании анализа полученных в примерах результатов, заключается в том, что применение модифицирующей структуру добавки по настоящему изобретению при получении композиций для производства винилароматических материалов приводит к явному улучшению ударной прочности и с коммерческой отдачей, которая также релевантна.

Хотя примеры обеспечивают лучшее понимание цели изобретения и отражают наилучший способ применения изобретения для некоторых альтернативных вариантов существующим в технической области способам производства полимеров с высокой ударной прочностью, для квалифицированного специалиста в данной области очевидно, что принципы настоящего изобретения могут быть применены к другим процессам, или что указанные процентные содержания смесей могут быть изменены в пределах общепринятых диапазонов, что не может рассматриваться как выход за границы объема изобретения.

1. Композиция для получения ударопрочных винилароматических термопластичных материалов, отличающаяся тем, что включает:a. 94,975-60 мас.% винилароматического мономера,b. 5-35 мас.% сопряженного диена или сополимера на основе сопряженного диена и винилароматического соединения; иc. 0,025-5 мас.% модифицирующей структуру добавки общей формулы: в которой каждый из R1, R3 означает насыщенную или ненасыщенную цепь из С1-С18, где R1 и R3 являются одинаковыми или отличными друг от друга,каждый из R2, R4, R5 означает водород, галоген или карбонизованную цепь из С1-С18, где R2, R4, R5 являются одинаковыми или отличными друг от друга,R6 означает алкильный радикал, присутствующий в модифицирующей структуру добавке, который включает 2 атома углерода и 4 атома водорода,n означает целое число, равное или больше 1.

2. Композиция по п.1, в которую модифицирующую структуру добавку добавляют без связующих веществ.

3. Композиция по п.1, в которой модифицирующая структуру добавка может быть использована в комбинации с низкомолекулярными полимерами, выбранными из группы, включающей винилароматические соединения.

4. Композиция по п.3, где добавка обеспечивается при массовом соотношении модифицирующей структуру добавки и низкомолекулярного полимера от 5/1 до 1/5.

5. Композиция по п.1, в которую модифицирующую структуру добавку добавляют после добавления компонентов a, b и достижения интервала обращения фаз реакции.

6. Композиция по п.5, в которую модифицирующую структуру добавку добавляют однократно.

7. Композиция по п.5, в которую модифицирующую структуру добавку добавляют периодическими дозами.

8. Композиция по п.1, в которой сопряженный диен выбирают из группы, включающей 1,3-бутадиен, изопрен и 2,3-диметил-1,3-бутадиен.

9. Композиция по п.1, в которой сопряженный диен обеспечивается в виде сополимеров в линейных или радиальных блоках, в правильных блоках или блоках частично рандомизированных типа SB, SBR, SBS, BSB, или множественных блоках (SB)n, где S означает винилароматический полимер, В означает сопряженный диен и n означает целое число и где эластомерная часть может быть частично или полностью гидрирована.

10. Композиция по п.9, в которой состав сополимеров в блоках может варьироваться в диапазоне 5/95-80/20 по массе и соответствовать смесям между указанными сополимерами, предпочтительны сополимеры S/B с составом в диапазоне 30/70-20/80 по массе, причем молекулярная масса сополимера в блоках может изменяться в диапазоне от 100000 до 450000 г/моль.

11. Композиция по п.1, в которой винилароматический мономер выбирают из группы, включающей винилтолуол, стирол, α-метилстирол, хлорстирол и смеси перечисленных мономеров друг с другом или с другими сополимеризуемыми мономерами, выбранными из акриловых мономеров, метакриловых мономеров, акрилонитрила и малеинового ангидрида.

12. Композиция по п.1, которая дополнительно содержит радикальный инициатор, используемый при получении винилароматического термопластичного материала, который выбран из радикалов азо-, пероксидного или гидропероксидного типа и моно- или полифункциональных пероксидов.

13. Композиция по п.1, где композиция используется для получения ударопрочного термопластика при осуществлении способа масса-суспензия, либо непрерывного, либо периодического.