Способ обработки жидкости

Иллюстрации

Показать всеИзобретение относится к управляемому изменению свойств жидкостей путем интенсивного динамического воздействия на них и может быть использовано в пищевой и нефтехимической промышленности, биотехнологии, медицине, в промышленной гидроэкологии для водоподготовки и сельском хозяйстве для получения суспензий и молекулярных растворов. Способ обработки жидкости включает сжатие обрабатываемой жидкости с последующим ее вытеснением через сопло и торможением образующейся на выходе из сопла высокоскоростной гидроструи о рабочую поверхность мишени. При этом рабочая поверхность мишени двигается навстречу гидроструе. Изобретение позволяет снизить себестоимость гидроструйной обработки жидкости, обеспечить возможность обработки жидкости с высокой кинематической вязкостью, в том числе на основе высокомолекулярных соединений, увеличить суммарную стойкость мишеней, реализовать дополнительное воздействие на обрабатываемую жидкость. 12 з.п. ф-лы, 10 ил., 2 табл.

Реферат

Изобретение относится к управляемому изменению потребительских свойств различных жидкостей путем интенсивного динамического воздействия на них и может быть использовано в пищевой и нефтехимической промышленности, биотехнологиях, медицине, в промышленной гидроэкологии для водоподготовки и сельском хозяйстве, для получения суспензий и молекулярных растворов.

Известен способ обработки воды, в результате применения которого за счет интенсивного ударно-динамического воздействия на исходную структуру воды происходит изменение ее потребительских свойств, например обеззараживание.

Способ включает подачу жидкости под сверхвысоким давлением (от 100 МПа до 700 МПа) через сопло малого диаметра (от 0,07 мм до 0,2 мм) и торможением образующейся на выходе из сопла сверхскоростной высоконапорной струи о преграду (мишень), в качестве которой используют, например серебро или нержавеющую сталь [патент RU 2031847, 27.03.1995 г.]. Таким образом, физико-технологическая сущность данной гидрообработки состоит в ударно-динамическом воздействии на молекулярную структуру обрабатываемой жидкости, что сопровождается изменением ее потребительских свойств.

Недостатки известного способа заключаются в трудности создания больших гидродавлений, необходимых для эффективной обработки воды и других жидкостей, и в сложности применяемого гидротехнологического оборудования. Кроме того, обработка вязких, высокомолекулярных жидкостей, типа нефти по данному способу, практически невозможна из-за гидродинамических потерь давления в струеформирующем сопле малого диаметра, а также относительно низкая стойкость мишени в месте удара гидроструи из-за интенсивной гидроэрозии ее контактной рабочей поверхности.

Данные недостатки налагают технические ограничения на вид обрабатываемой жидкости по уровню ее кинематической вязкости, приводят к необходимости использования сложного технологического оборудования, а также к пониженной производительности обработки из-за необходимости частой замены мишени.

Задачей патентуемого способа является расширение диапазона вязкости обрабатываемой жидкости и повышение производительности обработки жидкости.

Технические результаты, на получение которых направлен способ:

- обеспечение возможности обработки жидкостей с высокой кинематической вязкостью, в том числе на основе высокомолекулярных соединений типа тяжелых углеводородов, белков животного и растительного происхождения;

- повышение износостойкости мишени;

- создание больших гидродавлений, достаточных для необходимой степени воздействия на обрабатываемую жидкость в соответствии с ее вязкостью;

- использование менее сложного технологического оборудования.

Указанные задача и технические результаты достигаются в способе обработки жидкости, включающем сжатие обрабатываемой жидкости с последующим ее вытеснением через сопло и торможением образующейся на выходе из сопла высокоскоростной гидроструи о рабочую поверхность мишени, двигающейся навстречу гидроструе.

Указанные задача и технические результаты достигаются также тем, что торможение жидкости при ударе о мишень производят с ускорением торможения, действующим на частицы жидкости гидроструи, в пределах от 103 до 109 м/с2.

А также тем, что в качестве мишени используют твердотельную мишень.

А также тем, что рабочая поверхность мишени имеет шероховатость, параметры которой совпадают с параметрами молекулярной структуры обрабатываемой жидкости. В результате повышается эффективность диспергирования ее исходной высокомолекулярной структуры.

А также тем, что гидроструе сообщают дополнительное движение в плоскости, перпендикулярной вектору скорости движения жидкости гидроструи, что повышает стойкость мишени вследствие увеличения суммарной площади контакта.

А также тем, что мишени сообщают дополнительное движение в плоскости, перпендикулярной вектору скорости движения жидкости гидроструи, что повышает суммарную эрозионную стойкость ее рабочих поверхностей.

А также тем, что торможение обрабатываемой жидкости осуществляют о рабочую поверхность мишени криволинейной формы, обеспечивающей сохранение значения угла падения струи на мишень для обеспечения постоянства условий обработки.

А также тем, что в контакт с гидроструей жидкости периодически вступают различные рабочие поверхности твердотельной мишени, движущиеся по замкнутым траекториям, что обеспечивает их более высокую суммарную гидроэрозионную стойкость и, как следствие, повышение производительности обработки.

А также тем, что рабочие поверхности выполняют на вращающейся мишени.

А также тем, что рабочие поверхности движущейся мишени изготавливают из различных материалов, что обеспечивает возможность получения на их основе и обрабатываемой жидкости многокомпонентных мелкодисперсных суспензий.

А также тем, что в качестве мишени, движущейся навстречу гидроструе обрабатываемой жидкости, используют гидрострую из той же обрабатываемой жидкости, в результате сжатая жидкость разделяется как минимум на два идентичных потока, что обеспечивает существенное (до 4-х раз) снижение рабочего гидродавления жидкости, необходимого для ее эффективной обработки.

А также тем, что указанные гидроструи имеют одинаковые энергоскоростные параметры.

А также тем, что обрабатываемая жидкость подвергается многократной указанной обработке, что способствует повышению качества обработки.

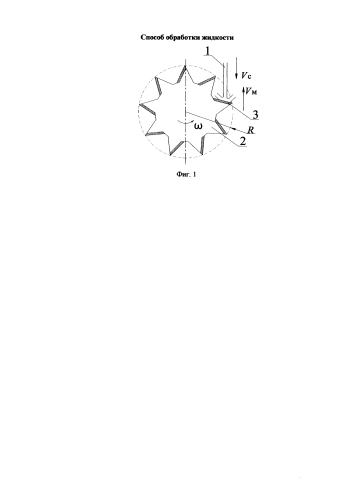

На фиг. 1 изображена схема гидроструйной обработки жидкости с вращающимися по круговым траекториям в одну сторону вокруг одной горизонтально расположенной оси мишенями, изготовленными из одного или различных материалов.

На фиг. 2 изображена схема гидроструйной обработки жидкости с вращающимися по круговым траекториям в противоположные стороны относительно своих горизонтально расположенных осей двумя мишенями с криволинейными рабочими поверхностями, форма которых обеспечивает постоянство угла падения гидроструи, т.е. неизменные кинематические условия гидроструйной обработки.

На фиг. 3 изображена схема гидроструйной обработки жидкости со значительным числом мишеней, закрепленных на гибком основании и движущихся по замкнутым траекториям, например, эллиптическим, что увеличивает их суммарную гидроэрозионную стойкость и, как следствие, производительность обработки.

На фиг. 4 изображен элемент рабочей поверхности мишени, движущейся во встречном направлении по отношению к струе обрабатываемой жидкости и имеет шероховатость, параметры которой совпадают с параметрами молекулярной структуры обрабатываемой жидкости, для повышения эффекта диспергирования путем диспергирования ее исходной молекулярной структуры.

На фиг. 5 изображена схема конструктивного варианта технологической установки для обработки высокомолекулярных жидкостей типа нефти.

На фиг. 6 изображена схема взаимодействия струи обрабатываемой жидкости с поверхностью твердотельной мишени, иллюстрирующая процесс ее торможения вблизи этой поверхности из-за наличия зоны отрицательных ускорений.

На фиг. 7 изображена схема варианта конструкции технологической установки с разделением на два потока исходной обрабатываемой жидкости и вращающейся вокруг горизонтальной оси дискообразной мишенью, имеющей две рифленые рабочие поверхности, профиль которых обеспечивает оптимальные с точки зрения качества обработки жидкости, углы их соударения со струей.

На фиг. 8 изображен вариант конструктивного исполнения гидротехнологической установки с вращающейся вокруг вертикальной оси дискообразной мишенью с рифленой рабочей поверхностью и разделением исходного потока обрабатываемой жидкости на несколько струй.

На фиг. 9 изображена схема гидроструйной обработки жидкости путем встречного соударения ее гидроструй, полученных путем соответствующего разделения исходного потока на несколько потоков. В роли мишени выступают сами струи.

На фиг. 10 изображен вариант гидроструйной обработки жидкости путем соударения нескольких струй в одной зоне их гидроструйного взаимодействия.

Способ обработки жидкостей осуществляется следующим образом.

Высокоскоростная струя обрабатываемой жидкости 1 (фиг. 1), имеющая скорость VC, направляется на мишень 2, движущуюся во встречном направлении со скоростью VM, и ударяется о ее рабочую поверхность 3. Причем, для результирующей скорости VP соударения гидроструи, имеющей скорость VC, с мишенью, имеющей скорость VM, должно выполняться соотношение V → C + V → M = V → P , где VP - рабочая скорость струи обрабатываемой жидкости, ударяющейся о неподвижную мишень, при которой обеспечивается заданное изменение потребительских свойств обрабатываемой жидкости, например, полное ее обеззараживание.

Исходя из закона сохранения энергии [Гидрорезание судостроительных материалов / Р.А. Тихомиров и др. - Л.: Судостроение, 1987. - с. 164] теоретическое значение рабочего гидродавления жидкости PP, обеспечивающего ей при истечении из сопла скорость VP в первом приближении, определяется соотношением: V P = 2 P P / ρ , где ρ - плотность жидкости. Тогда, выполняя очевидные преобразования, величину возможного снижения гидродавления при сохранении неизменного значения VP, как скорости ударно-динамического взаимодействия струи с движущейся мишенью, определим из соотношения:

где РДМ - давление обрабатываемой жидкости в гидросистеме в случае удара струи в движущуюся во встречном направлении мишень, имеющую скорость VM=kVC; где: k≥0 - коэффициент, характеризующий отношение скорости мишени VM к скорости струи VC при выполнении требования эффективной струйной обработки V → P + V → C = V → M . Заметим, что при k=0 мишень неподвижна относительно струи, как предложено в прототипе заявляемого способа обработки жидкостей [патент RU 2031847, 27.03.1995 г.].

Таким образом, параметр 1/(1+k)2 характеризует величину возможного снижения гидродавления обрабатываемой жидкости по патентуемой гидроструйной гидротехнологии.

Пример 1.

Для обеспечения обеззараживания воды из Московского водопровода путем ее гидроструйной обработки с использованием неподвижной мишени из химически чистого серебра величина рабочего давления в гидросистеме технологической установки составляла 70 МПа, т.е. теоретическое значение VC=375 м/с. При быстром вращении серебряной мишени с окружной скоростью VM=150 м/с теоретическое значение потребного для обеззараживания воды давления в гидросистеме согласно зависимости (1) составило при k=0,665 РДМ=25,5 МПа. Экспериментально было показано, что общее микробное число (ОМЧ) обрабатываемой воды при использовании движущейся мишени снижается до нулевого значения при РДМ=27 МПа, что близко к теоретическому значению РДМ=25,5 МПа.

Недостатком схемы гидроструйной обработки, представленной на фиг. 1, является наличие зон, расположенных между рабочими поверхностями мишени, в которых на струю обрабатываемой жидкости оказывается недостаточное ударно-динамическое воздействие. Увеличение числа рабочих поверхностей принципиально не устраняет этот недостаток, но уменьшает суммарную протяженность этой зоны.

Существенным повышением ударно-динамического воздействия на гидрострую при использовании движущихся во встречном направлении рабочих поверхностей мишеней является схема, в которой последовательно используются две мишени типа фрез или зубчатых колес, рабочие поверхности 3 которых движутся по круговым траекториям в противоположные стороны относительно своих осей вращения (фиг. 2). В этом случае струя обрабатываемой жидкости 1 подается в зону «зубчатого зацепления» двух вращающихся многозубых мишеней 2 (фиг. 2), при этом зона «безударной» обработки жидкости рабочими поверхностями 3 вращающихся мишеней 2 практически отсутствует.

Для увеличения суммарной площади контактных поверхностей мишеней можно предложить схему их «цепного» расположения, изображенную на фиг. 3. Согласно этой схеме гидроструя 1 направляется в зону «зацепления» мишеней 2, рабочие поверхности которых закреплены на гибком основании, и движутся по эллиптическим траекториям, длина которых позволяет расположить значительное количество единичных (элементарных) мишеней, что повышает их суммарную стойкость и увеличивает производительность обработки.

Физико-технологическую основу гидроструйной обработки жидкофазных сред составляет совокупность процессов ударно-динамического высокоинтенсивного, энергетически экстремального воздействия на их исходную молекулярную структуру при плотности потока мощности от 0,1 до 1,0 МВт/мм2. Возникающие в зоне удара гидроструи о мишень мощные широкополосные акустические колебания с частотой более 1 МГц, а также кавитационные явления приводят к диспергированию исходной структуры обрабатываемой жидкости, т.е. к разрыву молекулярных и межмолекулярных связей, а также к образованию облака мелкодисперсного спрея, состоящего из множества микроскопических капель распыленной в процессе удара обрабатываемой гидросреды.

Расчеты показывают, что при относительной скорости соударения гидроструи с мишенью VP~500 м/с размер (диаметр) капель составляет для воды от 2·10-9 м до 3·10-9 м; для нефти от 1·10-9 м до 2·10-9 м; для расплава алюминия ~20·10-9 м. В расчетах, выполненных на основе анализа уравнений энергетического баланса, принималось, что практически вся кинетическая энергия жидкости переходит в момент удара в поверхностную энергию образующегося облака спрея, состоящего из распыленных микрокапель обрабатываемой гидрофазной среды: жидкости или расплава металла.

В связи с этим, для усиления диспергирующего действия гидроструйной обработки предлагается рабочую поверхность мишеней, изготовленных из эрозионно-стойкого материала, например твердого сплава ВК8 (WC - 92%, Со - 8%), изготавливать шероховатой, причем высота и шаг микронеровностей должны совпадать с характерным размером молекулярной структуры обрабатываемой гидросреды. В частности, по данным С.В. Зенина [С.В. Зенин, Б.В. Тяглов. Гидрофобная модель структуры ассоциатов молекул воды. Ж. Физ. химии. 1994. Т. 68. №4. С. 636-641] гидрокластер воды имеет размеры ~1 мкм, т.е. параметр шероховатости мишени должен быть Rz~1 мкм. Кроме того, увеличивать эффект диспергирования обрабатываемой жидкости в зоне ее гидроструйной обработки будет обеспечивать относительное движение пятна контакта струи по поверхности мишени из-за вращения последней (см. фиг. 4). Причем это частично «скользящее» движение будет также способствовать более высокой гидроэрозионной стойкости самих мишеней. Действительно, струя 1 из-за вращения мишени 2 с износостойкой рабочей поверхностью 3, имеющей шероховатость, равную размерам характерных структурных единиц обрабатываемой жидкости, изменяет местоположение пятна ее ударно-динамического контакта 4 с поверхностью мишени, т.е. имеет место «проскальзывание» струи по рабочей поверхности мишени, усиливающее гидродиспергирующее действие гидроструйной обработки [Эрозия: Пер. с англ. / Под ред. К. Прис - М.: Мир, 1982 - С. 216].

Кроме того, скользящее движение гидроструи будет препятствовать образованию устойчивой застойной зоны торможения гидроструи, снижающей величину ее ударного торможения - основного физико-технологического фактора гидроструйной обработки жидкостей.

В процессе гидроструйной обработки жидкостей происходит гидроэрозия материала рабочей поверхности мишеней. Отделившиеся твердые микрочастицы насыщают обрабатываемую жидкость, т.е. происходит образование суспензии на основе материала мишени [патент RU 2397012, 20.08.2010 г.]. Изготавливая рабочие поверхности мишени из различных материалов (см. фиг. 1) возможно получение многокомпонентных ультрамелкодисперсных суспензий, что существенно увеличивает функциональные возможности заявляемого способа обработки жидкостей.

Так как в процессе удара струи жидкости о мишень не все ее частицы в одинаковой степени подвергаются интенсивному ударно-динамическому воздействию из-за проскальзывания струи между мишенями (см. фиг. 1), то после первичной обработки жидкость нуждается в сепарации, т.е. в ее разделении по функциональным свойствам и в последующей, возможно многократной, обработке всего объема жидкости до достижения требуемых свойств, например диспергирования исходной структуры или обеззараживания. На фиг. 5 изображена принципиальная схема установки для обработки сырой нефти - ее гидроструйного крекинга с целью повышения содержания легких углеводородов, являющихся основой для производства моторных топлив.

Гидроструйный крекинг реализуется следующим образом.

Струя нефти 1 со скоростью VC подается на синхронно движущиеся рабочие поверхности 3 шестеренчатых мишеней 2, которые имеют угловую скорость ω, т.е. реализуется основная зависимость, характеризующая эффективность заявляемого способа обработки жидкостей: V → C + V → M = V → P , где VP - скорость ударно-динамического взаимодействия гидроструи с неподвижной мишенью, при которой достигается требуемый результат обработки жидкости: активация, обеззараживание, диспергирование, насыщение микрочастицами материала мишени (для получения суспензий) или распыления струи расплава (для получения мелкодисперсных порошков металлов и других веществ).

В процессе интенсивного ударно-динамического взаимодействия струи 1 с синхронно вращающимися мишенями 2 с рабочими поверхностями 3 происходит механодеструкция длинных полимерных молекул тяжелых углеводородов и образование парообразного облака мелкодисперсного спрея 5 из жидких углеводородных частиц, которое конденсируется в замкнутом корпусе 6. Легкие, летучие фракции нефти после обработки удаляются (отсасываются) с помощью насоса из корпуса 6 через отверстие 7. Более тяжелые молекулярные углеводороды обрабатываемой жидкости 8, скапливающиеся на дне установки через отверстие 9, поступают, в случае необходимости, на повторную и последующую обработку или на сепарацию с целью разделения полученного жидкофазного продукта на требуемые фракции для окончательной переработки.

Пример 2. Для оценки диспергирующего действия гидроструйной обработки был проведен следующий эксперимент. В рабочую жидкость (воду) вводили водорастворимый полимер полиэтиленоксид, обладающий неограниченной растворимостью в воде [Энциклопедия полимеров, т. 2, М., 1974, с. 427-432]. При добавлении полиэтиленоксида в рабочую жидкость, даже в малых концентрациях, происходит увеличение ее режущих свойств вследствие снижения ее распыла [Р.А. Тихомиров, В.Ф. Бабанин, Е.Н. Петухов и др. Гидрорезание судостроительных материалов. - Л.: Судостроение, 1987. - 164 с.]. Начальная концентрация полиэтиленоксида в рабочей жидкости составляла 0,01%. Далее осуществлялся раскрой листового материала на гидрорезном оборудовании. Рабочая подача составляла 23.5 мм/мин. Затем рабочую жидкость, применяемую для раскроя в первом случае, повторно использовали. В ходе эксперимента было установлено, что скорость резания при повторном использовании рабочей жидкости снизилась на 40%, а при последующем использовании скорость резания снизилась еще на 9%. Результаты эксперимента приведены в таблице 1.

Данное явление объясняется снижением режущей способности струи вследствие увеличения ее распыла и снижения плотности ее энергии, что, в свою очередь, происходит из-за снижения концентрации длинных полимерных молекул полиэтиленоксида.

В таблице 2 приведены экспериментальные данные скорости резания для различных концентраций полиэтиленоксида в рабочей жидкости [Кузьмин Р.А. Разработка и исследование процесса гидрорезания материалов струями жидкости с добавками водорастворимых полимеров: диссертация кандидата технических наук: 05.03.01. - Владимир, 2003. - 177 с.: ил. РГБ ОД].

Данные эксперименты доказывают диспергирующее действие гидроструйной обработки на полимерные молекулы путем разрыва молекулярных связей С-С, в молекуле полиэтиленоксида [-OCH2CH2-]n.

С целью оценки эффективности использования вращающихся мишеней, рабочие поверхности которых движутся навстречу струе жидкости, для гидроструйной обработки был проведен следующий эксперимент. В качестве рабочей жидкости для установки гидроабразивной резки был использован описанный ранее 0,01% водный раствор полиэтиленоксида. Производилась резка стеклотекстолита толщиной 2 мм, рабочее давление жидкости составляло 200 МПа, диаметр водяного сопла 0,15 мм. Скорость резания составила 20,4 мм/мин. Далее была проведена гидроструйная обработка 0,01% водного раствора полиэтиленоксида, аналогичного использованному для резки. Гидроструйная обработка происходила по схеме, изображенной на фиг. 1 при следующих параметрах: диаметр сопла 0,15 мм, диаметр фрезы 200 мм, угловая скорость фрезы 11000 об/мин (115 м/с), количество зубьев фрезы 24, давление струи 150 МПа. Обработанную жидкость использовали повторно для резания того же стеклотекстолита. Скорость резания в этом случае составила 18 м/мин. Полученные данные свидетельствуют о значительном снижении концентрации макромолекул полиэтиленоксида в рабочей жидкости после гидроструйной обработки.

Таким образом, в зависимости от результативности процесса однократной гидроструйной обработки исходного жидкофазного продукта он поступает целиком на повторную обработку или, что в ряде случаев более предпочтительно, как при гидроструйном крекинге нефти, подвергается сепарации. Причем на повторную гидроструйную обработку поступает только часть гидропродукта, не удовлетворяющая предъявляемым требованиям к его качеству. При этом в данный продукт может добавляться исходный, не подвергнутый обработке продукт, например сырая нефть. В случае необходимости активации или обеззараживания обрабатываемой гидросреды (воды, молока и др.) повторная и последующие процедуры (операции) выполняются без промежуточной операции сепарации, причем количество циклов обработки определяется требованиям к качеству конечного продукта, например его стерильности путем вероятностной оценки ОМЧ - общего микробного числа обработанной жидкости. Причем материал рабочей поверхности движущейся мишени может обладать, например, функцией катализатора механохимических реакций деструкции исходной высокомолекулярной жидкости, обладать бактерицидными свойствами и др.

Для снижения локальной гидроэрозии рабочей поверхности 3 мишеней гидроструе могут придаваться малые колебательные 10 и/или возвратно поступательные движения 11 (см. фиг. 5), которые противофазно синхронизируются с малыми возвратно-поступательными движениями 12 самих мишеней 2.

Как показали эксперименты, эффективность гидроструйной обработки жидкости в значительной степени интегрально определяется величиной ударно-динамического торможения гидроструи о мишень, т.е. уровнем действующих на частицы обрабатываемой жидкости перегрузок: весьма значительных отрицательных тормозных ускорений. В первом приближении этот безразмерный параметр а - средняя величина торможения частиц мишени определяется из простого кинематического соотношения (см. фиг. 6):

где a T - отрицательные ускорения, действующие на частицы обрабатываемой гидросреды; g0=9,81 м/с2 - ускорение свободного падения; VC - скорость гидроструи, движущейся к поверхности мишени; lT=kTdC - длина, размер зоны ударно-динамического торможения гидроструи о преграду (мишень); kT - безразмерный параметр, связывающий величину lT с диаметром dC высокоскоростной гидроструи, принимает значения от 3 до 5.

В частности, при значениях а от а=107 до а=109 наблюдается полное обеззараживание воды и других жидкостей, т.е. энергии ударно-динамического воздействия вполне достаточно для механического уничтожения бактерий и других микроорганизмов. Кроме того, было показано, что при значениях а от а=106 до а=107 наблюдается разрыв длинных молекулярных цепочек водорастворимых полимеров, водорастворимых масел и др. аналогичных высокомолекулярных соединений.

Однако выражение (2) для оценки а налагает принципиальное ограничение на производительность гидроструйной обработки жидкости, связанное с необходимостью применения сопел диаметра dC от dC=0,07 мм до dC=0,2 мм, которые обеспечивают при скоростях от VC=300 м/с до VC=1000 м/с, требуемое для достижения результативности гидроструйной обработки жидкости величины тормозных перегрузок: от а=103 до а=1010. Устранить это ограничение возможно путем разделения общего потока обрабатываемой жидкости, находящейся под высоким давлением, на несколько потоков и формирования на их основе нескольких компактных гидроструй, при выполнении требования расходов: S=nsC, где S - площадь сечения исходного гидропотока; s C = π d C 2 / 4 - площадь единичного (элементарного) потока, с требуемым значением dC, соответствующим необходимой величине а; n - число этих потоков.

На фиг. 7 показана принципиальная схема гидроструйной обработки жидкости повышенной производительности путем разделения исходного потока обрабатываемой гидросреды как минимум на два идентичных потока.

Схема обработки реализуется следующим образом.

Поток обрабатываемой жидкости 16, находящийся под давлением, требуемым для обеспечения заданной Vc, разделяется на два идентичных потока 14, которые с помощью идентичных гидросопел формируют две гидроструи 1 диаметром dC, одинаковые по энергетическим параметрам. Эти струи подаются на быстровращающуюся дискообразную мишень 2. Мишень на своей рабочей поверхности 3 имеет зубчатый рельеф, обеспечивающий необходимое встречно-ударное воздействие со скоростью VM на струю, имеющую скорость VC. При этом векторно выполняется равенство: V → P + V → C = V → M , где VP, как и ранее, заданная результирующая скорость соударения гидроструи с неподвижной мишенью. Схематично на фиг. 7 показан привод вращения 15 мишени 2 и корпус установки 6 с системой удаления мелкодисперных частиц жидкости 7 и системой удаления 9 сконденсированной до жидкофазного состояния обработанной жидкости 8.

Для повышения эффективности обработки рабочая часть движущейся твердотельной мишени может изготавливаться из соответствующих решаемой задаче материалов. Например, для повышения качества обеззараживания обрабатываемой гидросреды рабочая часть мишеней изготавливается из бактерицидных металлов (Ag, Cu, Au), для осуществления механохимических молекулярных реакций - из соответствующих твердотельных катализаторов.

Значительное влияние на результативность процесса гидроструйной обработки различных жидкостей оказывает внутренняя атмосфера или окружающая зону обработки газовая среда. В связи с этим, предлагается целенаправленно изменять ее параметры для управления процессом обработки. Например, создавать разрежение в корпусе 6 установки (фиг. 7, фиг. 5), что снизит аэродинамические потери при быстром вращении мишеней. Кроме того, через специальные отверстия 13 (фиг. 5, фиг. 7) возможно подавать защитный или инертный газ для повышения безопасности процесса обработки, что расширяет функциональные возможности заявляемого способа обработки жидкостей.

Таким образом, осуществление способа обработки жидкостей в контролируемой функционально-заданной определенной газообразной среде повышает результативность заявляемого способа и расширяет его технологические возможности.

Для дополнительного гидродинамического воздействия на обрабатываемую жидкость быстровращающиеся мишени (см., например, фиг. 5 и фиг. 6) могут касаться своей рабочей частью поверхности сконденсированного до жидкофазного состояния обрабатываемого продукта. Причем по схеме на фиг. 5 это дополнительное воздействие более предпочтительно для решения задачи диспергирования высокомолекулярных жидкостей, а схема на фиг. 7 может использоваться для мелкодисперсного распыления расплавов металлов и других веществ, причем для этого в нижней части корпуса 6 (см. фиг. 7) должен быть расположен нагревательный элемент 17. В этом случае мелкодисперсные порошкообразные частицы удаляются с помощью отсасывающих устройств 9, расположенных в требуемых (различных по высоте) местах корпуса 6, а сам корпус постоянно вакуумируется или заполняется разряженным инертным защитным газом, например аргоном через устройство 13 (фиг. 7).

Помимо горизонтального расположения осей вращения мишеней можно предложить схему с вертикальной осью вращения (фиг. 8), отличительной чертой которой является высокая производительность гидроструйной обработки различных жидкофазных продуктов, например молока, за счет разделения исходного потока 16 на несколько потоков, причем рабочие поверхности мишени 3 за счет их наклона к плоскости вращения мишени образует кинематический угол αК к падающим гидроструям 1, близкий к 90° (π/2). Целенаправленно изменяя этот угол наклона мишеней, можно изменять интенсивность их гидроэрозионного разрушения, т.е. управляемо варьировать концентрацию образующейся в процессе обработки исходной жидкости микросуспензию, получающуюся на основе микро- и наночастиц материала мишеней, изготовленных из различных веществ. Такая схема обработки эффективна для получения полиэлементных микро- и наносуспензий на основе Zn, Mo, Si, Cu и других жизненно необходимых микроэлементов, из которых изготавливаются рабочие поверхности мишени, располагаемые под кинематическим углом αк к падающим гидроструям на общей вращающейся мишени 2.

Если осуществляется диспергирующая обработка жидкости с относительно непрочными межмолекулярными связями или весьма длинномерными молекулами, например воды, молока, нефти и т.д., то требуемой величины ударно-динамического торможения гидроструи можно достичь при весьма высоком уровне производительности, путем соударения нескольких гидроструй 1, образованных путем разделения исходного потока 1 обрабатываемой жидкости на несколько потоков, и истечения их из сопел 18, как показано на фиг. 9. В этом случае не требуется применение твердотельной мишени, а необходимая величина торможения, определяемая параметром a, обеспечивается относительной скоростью соударения двух и более элементарных гидроструй в одной области их гидроконтактного ударного взаимодействия.

На фиг. 10 в качестве примера изображена схема многоструйной обработки, которая может быть эффективно применена, например, для обработки молока с целью его низкотемпературного обеззараживания и диспергирования длинных белковых молекул или получения ультрамелкодисперсных порошков из расплавов металлов и других веществ. Исходный поток обрабатываемой жидкости подается в общий коллектор 19, разделяясь на несколько потоков истекает через сопла 18 с образованием гидроструй 1, которые, соударяясь между собой, образуют зону множественной струеударной обработки.

Принципиальным ограничением на применимость этого варианта заявляемого способа гидроструйной обработки жидкости без использования движущихся твердотельных мишеней является невозможность снижения требующегося давления до четырех раз, так как относительная или результирующая скорость соударения гидроструй не может превышать VP=2VC, где VC - скорость удара гидроструи в неподвижную мишень, например в поверхность той же или другой жидкости.

Преимуществом рассматриваемого варианта является отсутствие гидроэрозионно-изнашиваемой твердотельной мишени, а также принципиальная легкость получения различных эмульсий, растворов и т.д. путем их гидроструйного ударно-дисперсионного смешивания. Последнее достигается за счет соударения струй из различных жидкофазных продуктов, например воды и дизельного топлива, бензина и т.д., например, для получения устойчивых топочных эмульсий и других жидких топлив. Поэтому данный вариант реализации заявляемого способа является частным случаем заявляемого способа гидроструйной гидрообработки с подвижной мишенью, роль которой играет идентичная струя той же или другой обрабатываемой жидкости.

На основании вышеизложенного, укрупненный типовой алгоритм реализации заявляемого способа будет следующим для схем струйной обработки, изображенных на фиг. 1 - фиг. 5, фиг. 7 и фиг. 8:

1. На основании предварительных исследований экспериментально и/или расчетным путем определяется VP - рабочая, требуемая для достижения заданной эффективности гидроударной струйной обработки скорость натекания (взаимодействия) струи обрабатываемой жидкости или жидкофазного продукта с неподвижной твердотельной мишенью.

2. Рассчитывается с учетом коэффициента запаса по прочности предельно допустимая скорость вращения мишени, т.е. скорость ее встречного по отношению к скорости струи движения VM.

3. Определяется требуемая по данному способу скорость струи: V → C + V → P = V → M . Затем вычисляется с учетом потерь величина требуемого гидродавления исходной жидкости: P = ρ V C 2 2 - требуемого для эффективной обработки.

Расчеты показали, что предельно допустимые VM для различных конструктивных исполнений мишеней и различных материалов составляют значения в пределах от VM=450 м/с до VM=700 м/с, что позволяет по сравнению с аналогом данного способа [патент RU 2031847] снизить величину потребного давления от 1,8 до 3,2 раз при заданных значениях величины торможения струи от а=103 до а=109, что обеспечивает существенное повышение технико-экономических показателей струйной обработки в целом. Например, учитывая, что себестоимость производства гидродавления заданного уровня и расхода составляет ~80 тыс. руб/литр·мин [Барзов А.А., Галиновский А.Л. Технологии ультраструйной обработки и диагностики материалов. - М.: МГТУ им. Н.Э. Баумана, 2009. - 246 с.], то применение движущихся мишеней уменьшает этот показатель примерно в два раза. Таким образом, достигаются указанные технические результаты патентуемого изобретения.

1. Способ обработки жидкости, включающий сжатие обрабатываемой жидкости с последующим ее вытеснением через сопло и торможением образующейся на выходе из сопла высокоскоростной гидроструи о рабочую поверхность мишени, отличающийся тем, что рабочая поверхность мишени двигается навстречу гидроструе.

2. Способ обработки жидкости п