Устройство для улучшения свойств текстурированного листа электротехнической стали по потерям в железе

Иллюстрации

Показать всеИзобретение относится к обработке листов из электротехнической стали. Для измельчения магнитных доменов посредством облучения подвергнутого окончательному отжигу листа высокоэнергетичным пучком с использованием лазерного пучка, электронного пучка или другого подобного пучка в условиях изменения скорости перемещения устройство содержит механизм облучения для сканирования высокоэнергетичным пучком в направлении, ортогональном направлению подачи стального листа, при этом механизм облучения имеет функцию устанавливать диагональное направление сканирования высокоэнергетичным пучком относительно ортогонального направления, ориентированное под углом к направлению подачи, который определяют на основе скорости перемещения листа в направлении его подачи. 4 з.п. ф-лы, 5 ил., 3 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для улучшения свойств текстурированного листа электротехнической стали, касающихся потерь в железе, посредством обработки текстурированного листа электротехнической стали для измельчения магнитных доменов.

Уровень техники

Текстурированные листы электротехнической стали используются главным образом для изготовления сердечников трансформаторов и должны иметь превосходные характеристики намагничивания и, в частности, низкие потери в железе.

С этой точки зрения важно в значительной степени накопить в стальном листе вторичные рекристаллизованные зерна с ориентацией (110) [001], т.е. с так называемой «ориентацией Госса» ("Goss orientation"), и уменьшить содержание примесей в готовом стальном листе. Однако имеются определенные ограничения по управлению ориентацией кристаллических зерен и уменьшению содержания примесей, обусловленные стоимостью изготовления продукта. Вследствие этого был разработан метод введения неоднородностей (деформаций) в поверхность стального листа физическими средствами, чтобы разделить ширину магнитных доменов, с тем чтобы снизить потери в железе, т.е. метод измельчения магнитных доменов.

Например, в JP S57-2252 A (PTL 1) предложен способ облучения стального листа в качестве конечного продукта лазерным пучком для введения линейных областей с высокой плотностью дислокаций в поверхностный слой стального листа, что приводит уменьшению ширины магнитных доменов и тем самым снижению потерь в железе стального листа. Способ измельчения магнитных доменов с использованием облучения лазерным пучком согласно PTL 1 был в дальнейшем усовершенствован (см. JP 2006-117964 A (PTL 2), JP Н10-204533 A (PTL 3) и JP H11-279645 A (PTL 4)), так что были получены текстурированные листы электротехнической стали с хорошими свойствами, касающимися потерь в железе.

Устройство для облучения лазерным пучком, как описано выше должно иметь функцию линейного облучения лазерным пучком в направлении ширины (направлении, ортогональном направлении прокатки) стального листа. Например, в JP S61-48528 A (PTL 5) предложен способ с использованием осциллирующего зеркала, a JP S61-203421 A (PTL 6) описывает способ применения вращающегося многогранного зеркала, так что каждый из этих способов представляет собой способ сканирования лазерным пучком в направлении ширины стального листа в конкретных специальных условиях.

В то же время, JP Н06-072266 В (PTL 7) предлагает технологию управления шириной магнитных доменов посредством облучения электронным пучком. Согласно этому способу, уменьшающему потери в железе путем облучения поверхности листа электронным пучком, сканирование таким электронным пучком можно осуществлять с высокой скоростью посредством управления магнитным полем, что означает, что в способе не применяются механические подвижные элементы, используемые в механизмах оптического сканирования для лазерного пучка. Поэтому, такой способ дает особенно большие преимущества при непрерывном облучении электронным пучком с высокой скоростью непрерывной полосы листового материала шириной в 1 м или более.

Список литературы

Патентная литература

PTL 1: JP S57-2252 А.

PTL 2: JP 2006-117964 А.

PTL 3: JP H10-204533 А.

PTL 4: JP H11-279645 А.

PTL 5: JP S61-48528 А.

PTL 6: JP S61-203421 А.

PTL 7: JP Н06-072266 В.

Сущность изобретения

Техническая проблема

Для непрерывного облучения лазерным пучком в одинаковых условиях полосы текстурированного листа электротехнической стали с использованием устройств, предложенных выше, скорость движения листа для этой полосы необходимо поддерживать постоянной. Однако в условиях промышленного производства часто возникает необходимость замедлять движение полосы на входе или на выходе технологической линии, на которой производится облучение лазерным пучком, с целью замены рулона полосы (рулонная полоса) и регулировки/проверки оборудования технологической линии. Таким образом, до последнего времени было необходимо вводить, вместе с облучением, расширенную систему, такую как система, имеющая петледержатель (лупер), чтобы полоса могла с постоянной скоростью проходить через центральную часть технологической линии, где производится облучение лазерным пучком.

Настоящее изобретение было разработано с учетом отмеченных выше обстоятельств, а задачей настоящего изобретения является создание конструкции устройства, позволяющей надежно производить измельчение магнитных доменов посредством облучения текстурированного листа электротехнической стали высокоэнергетическим пучком, таким как лазерный пучок, электронный пучок или аналогичный пучок, даже когда скорость прохождения текстурированного листа электротехнической стали в технологической линии изменяется.

Решение проблемы

В последние годы были разработаны превосходные с точки зрения управляемости лазерные генераторы, такие как полупроводниковый лазер и оптоволоконный лазер, которые могут легко и с высокой чувствительностью регулировать величину мощности и включение/выключение генерируемых лазерных пучков. Соответственно, такие свойства и достоинства указанных лазеров могут быть использованы в полном объеме, если будет доступно оборудование для облучения, способное гибко реагировать на изменение скорости движения текстурированного листа электротехнической стали, что даст преимущества упрощения конфигурации оборудования и увеличения степени свободы в процессе работы.

Далее, даже в случае облучения электронным пучком можно аналогичным образом ожидать, что оборудование можно упростить и степень свободы в работе можно увеличить, если появится возможность гибко управлять облучением в ответ на изменение скорости движения текстурированных листов электротехнической стали.

С учетом изложенного выше авторы настоящего изобретения рассмотрели возможные конструкции устройства для улучшения свойств текстурированного листа электротехнической стали в отношении потерь в железе, чтобы устройство было способно итеративно облучать текстурированный лист электротехнической стали через произвольные интервалы высокоэнергетическим пучком, таким как лазерный пучок или электронный пучок, в соответствии со скоростью движения листа, и разработали настоящее изобретение.

В частности, настоящее изобретение имеет следующие основные признаки.

(1) Устройство для улучшения свойств текстурированного листа электротехнической стали в отношении потерь в железе, сканирующее такой текстурированный лист электротехнической стали, уже подвергшийся окончательному отжигу высокоэнергетическим пучком энергии в направлении, пересекающем путь подачи листа, для облучения поверхности стального листа, проходящей через высокоэнергетичный пучок, для измельчения магнитных доменов, устройство содержит:

механизм облучения для сканирования высокоэнергетичным пучком в направлении, ортогональном направлению подачи стального листа,

при этом механизм облучения имеет функцию устанавливать диагональное направление сканирования высокоэнергетичным пучком относительно указанного ортогонального направления, ориентированное под углом к направлению подачи стального листа, определяемым на основе скорости прохода стального листа по пути подачи.

(2) Устройство для улучшения свойств текстурированного листа электротехнической стали в отношении потерь в железе согласно аспекту (1), в котором высокоэнергетический пучок является лазерным пучком.

(3) Устройство для улучшения свойств текстурированного листа электротехнической стали в отношении потерь в железе согласно аспекту (2), в котором механизм облучения содержит сканирующее зеркало для лазерного пучка, причем сканирующее зеркало расположено таким образом, что длина оптического пути между указанным сканирующим зеркалом и стальным листом составляет 300 мм или более.

(4) Устройство для улучшения свойств текстурированного листа электротехнической стали в отношении потерь в железе согласно аспекту (2) или (3), дополнительно содержащее волоконный световод для передачи лазерного пучка от генератора в оптическую систему для облучения лазерным пучком, при этом волоконный световод имеет диаметр сердцевины 0,1 мм или меньше.

(5) Устройство для улучшения свойств текстурированного листа электротехнической стали в отношении потерь в железе согласно аспекту (1), в котором высокоэнергетический пучок представляет собой электронный пучок.

(6) Устройство для улучшения свойств текстурированного листа электротехнической стали в отношении потерь в железе согласно аспекту (5), в котором механизм облучения содержит отклоняющую катушку для электронного пучка, причем отклоняющая катушка расположена таким образом, что расстояние между указанной отклоняющей катушкой и стальным листом составляет 300 мм или более.

Преимущества изобретения

Использование устройства для улучшения свойств, касающихся потерь в железе, согласно настоящему изобретению с целью облучения движущегося по технологической линии текстурированного листа электротехнической стали лазерным пучком позволяет измельчить магнитные домены за счет того, что облучение лазерным пучком происходит надежно даже при изменении скорости прохождения текстурированного листа электротехнической стали. Это позволяет стабильно выпускать текстурированные листы электротехнической стали с низкими потерями в железе.

Краткое описание чертежей

Настоящее изобретение будет дополнительно описано ниже со ссылками на прилагаемые чертежи, на которых:

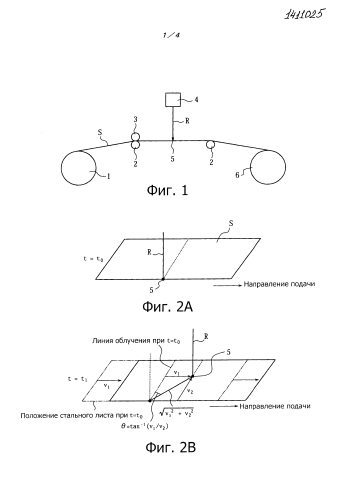

фиг. 1 представляет схематичный вид, иллюстрирующий устройство для улучшения свойств, касающихся потерь в железе, согласно настоящему изобретению;

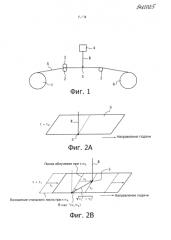

фиг. 2 иллюстрирует сканирование лазерным пучком согласно настоящему изобретению;

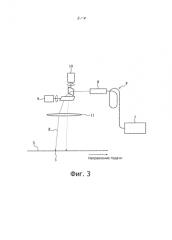

фиг. 3 иллюстрирует основную часть устройства для улучшения свойств, касающихся потерь в железе, согласно настоящему изобретению;

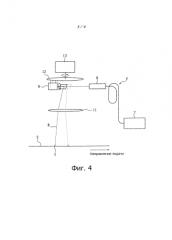

фиг. 4 иллюстрирует основную часть другого устройства для улучшения свойств, касающихся потерь в железе, согласно настоящему изобретению; и

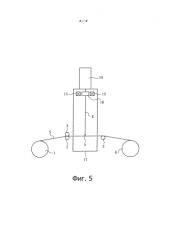

фиг. 5 иллюстрирует основную часть устройства для улучшения свойств, касающихся потерь в железе, с использованием электронного пучка, согласно настоящему изобретению.

Описание вариантов осуществления изобретения

Далее устройство для улучшения свойств, касающихся потерь в железе, согласно настоящему изобретению будет описано конкретно со ссылками на чертежи.

Фиг. 1 иллюстрирует базовую конфигурацию устройства для улучшения свойств, касающихся потерь в железе, согласно настоящему изобретению. Как показано на фиг. 1, устройство конфигурировано для облучения текстурированного листа электротехнической стали, уже подвергшегося окончательному отжигу, (такой стальной лист будет в дальнейшем именоваться просто «стальной лист» или «лист (электротехнической) стали») S в процессе разматывания из рулона 1 и прохождения этого стального листа S между опорным валками 2, 2, лазерным пучком R от механизма 4 облучения лазерным пучком, направленным на облучаемый лазерным пучком участок 5 стального листа S, чтобы, тем самым, произвести измельчение магнитных доменов. Стальной лист S, подвергшийся измельчению магнитных доменов посредством облучения лазерным пучком, наматывают на натяжной барабан 6. В рассматриваемом примере используют измерительный валик 3 для измерения скорости движения стального листа S между опорными валками 2, 2.

Для выполнения процедуры измельчения магнитных доменов применительно к стальному листу S посредством облучения лазерным пучком этот стальной лист S, подаваемый и пропускаемый между опорными валками 2, 2, необходимо облучить лазерным пучком в направлении, ортогональном направлению прокатки стального листа, (это ортогональное направление в дальнейшем именуется поперечным направлением), что означает, что облучение лазерным пучком должно быть ориентировано диагонально от поперечного направления к направлению подачи соответственно скорости движения стального листа S. С этой целью устройство согласно настоящему изобретению конфигурировано с использованием механизма для облучения лазерным пучком, позволяющим облучающему лазерному пучку перемещаться в темпе, соответствующем темпу движения стального листа S.

Во-первых, указанное выше устройство должно иметь функцию определения скорости движения стального листа S на облучаемом лазерным пучком участке 5. Перечень возможных конкретных способов реализации этой функции содержит: способ измерений с использованием показанного на чертеже измерительного валика 3; способ с использованием ролика натяжного устройства или других роликов, скорость наружной (периферийной) поверхности каждого из которых совпадает со скоростью движения стального листа, для определения числа оборотов такого ролика с целью расчета скорости движения стального листа на основе этого числа оборотов; и способ определения скорости движения стального листа на основе числа оборотов барабана разматывателя или натяжного барабана и диаметра намотанного рулона (фактическая или расчетная величина).

Здесь для облучения листа лазерным пучком R в поперечном направлении стального листа S, как показано штриховой линией на фиг. 2А, для измельчения магнитных доменов может быть использован механизм облучения, который способен обеспечить надежное сканирование лазерным пучком R в направлении ширины стального листа S, проходящего мимо этого механизма, и который будет подробно рассмотрен ниже. В частности, в предположении примера, в котором один механизм сканирования используется для сканирования лазерным пучком на отрезке длиной w (м) в направлении ширины, как показано на фиг. 2В, иллюстрирующем облучение лазерным пучком R проходящего стального листа S, в дополнение к механизму облучения для сканирования лазерным пучком R со скоростью сканирования v2 (м/с) в направлении, ортогональном направлению движения стального листа S, вводят функцию сканирования лазерным пучком R со скоростью сканирования v1 (м/с) в направлении движения стального листа, так что облучающий лазерный пучок R направляют таким способом, чтобы он мог перемещаться в одном темпе со стальным листом S, с целью обеспечения надежного сканирования лазерным пучком R поверхности стального листа S в направлении ширины листа (поперечном направлении), где v1 (м/с) обозначает скорость движения стального листа S и v2 (м/с) обозначает скорость сканирования лазерным пучком в поперечном направлении стального листа.

Длина w отрезка в направлении ширины, сканируемого и облучаемого одним лазерным пучком, ограничена, например, числом лазерных генераторов, временем, необходимым для сканирования одним лазерным лучом, (это время определяется на основе скорости v2 сканирования, времени вычислений для управления, временем работы сканирующего зеркала и другими подобными параметрами) и приемлемым запасом для учета искажения формы луча на крае области сканирования. Таким образом, длину w при проектировании выбирают в общем случае в диапазоне от 50 мм до 500 мм.

Скорость v2 сканирования, подбираемую для выполнения условия получения стального листа с распределением деформаций, подходящим для измельчения магнитных доменов, определяют на основе либо сочетания мощности излучения лазера, интервала между облучаемыми пятнами и частоты следования импульсов в случае импульсного лазерного пучка, либо сочетания мощности лазера и диаметра пятна лазерного пучка в случае непрерывного лазерного пучка.

Как описано выше, лазерным пучком R сканируют со скоростью v2 (м/с) сканирования в направлении, ортогональном направлению движения стального листа S, и при этом сканируют со скоростью v1 (м/с) сканирования в направлении движения листа, так чтобы обеспечить соответствие темпу движения этого стального листа S, что позволяет ориентировать лазерный пучок R диагонально относительно направления движения листа и относительно ортогонального направления под углом θ=tan-1(v1/v2).

Механизм облучения, подходящий для ориентации сканирования лазерным пучком, как описано выше, конфигурирован, например, в составе сканирующего зеркала, обеспечивающего сканирование лазерным пучком в направлении, ортогональном направлению движения стального листа, и вибрирующего (осциллирующего) зеркала или вращающегося многогранного зеркала, расположенного рядом со сканирующим зеркалом. Другими словами, колеблющееся зеркало или вращающееся многогранное зеркало, расположенное поблизости от сканирующего зеркала, вызывает сканирование лазерным пучком R со скоростью v1 (м/с) сканирования в направлении движения стального листа.

В альтернативном варианте может быть использован механизм облучения для сканирования лазерными пучком в направлении, ортогональном направлению движения стального листа, в котором лазерным пучком сканируют по диагонали относительно ортогонального направления под углом θ=tan-1(v1/v2), тогда скоростью сканирования управляют для поддержания на уровне ( v 1 2 + v 2 2 ) 1 / 2 , так чтобы лазерный пучок был ориентирован, как описано выше.

В любом из этих механизмов длину оптического пути между сканирующим зеркалом и стальным листом в пятне пучка предпочтительно выбирают равной 300 мм или более с учетом требования обеспечить одинаковую плотность энергии по всей области сканирования лазерным пучком. В частности, если длина оптического пути слишком мала, например, лазерный пучок падает на край зоны сканирования в направлении ширины стального листа под большим углом наклона, что приводит к изменению формы пятна пучка на поверхности листа от круглой к эллипсоидной и увеличению площади пятна по сравнению с центральной областью стального листа. В результате плотность энергии при облучении края стального листа в направлении ширины становится меньше плотности энергии при облучении центральной области в направлении ширины, что нельзя считать предпочтительным. Поэтому длину оптического пути предпочтительно выбирают равной 300 мм или более.

С другой стороны, длину оптического пути предпочтительно выбирают 1200 мм или меньше с целью предотвращения смещения облучаемой области вследствие воздействия вибраций или других подобных факторов, а также реализации возможности установки колпака для обеспечения безопасности и чистоты.

Предпочтительные примеры лазерных генераторов могут включать оптоволоконный лазер, дисковый лазер и щелевой лазер на основе СО2, способные генерировать в высокой степени сфокусированный лазерный пучок с целью обеспечить сведение лазерного пучка на протяжении столь длинного оптического пути. Здесь нет ограничений, должен ли быть лазер импульсным или должен генерировать непрерывное излучение. В частности, в качестве примера лазерного генератора, лучше подходящего для применения в рамках настоящего изобретения, можно указать одномодовый оптоволоконный лазер, генерирующий лазерный пучок, отличающийся превосходным сведением и при этом имеющий длину волны, позволяющую передавать этот лазерный пучок по волоконному световоду, поскольку такая длина волны дает возможность легко применять волоконные световоды с диаметром сердцевины 0,1 мм или меньше.

Термическая деформация, возникающая в результате облучения лазерным пучком, может иметь вид сплошной линии либо пунктирной линии. Такие линейные области с индуцированной деформацией образуются итеративно в направлении прокатки с интервалом в пределах от 2 мм до 20 мм (включая 2 мм и 20 мм), а оптимальный интервал регулируют на основе диаметра кристаллических зерен в стальном листе и угла смещения оси <001> от направления прокатки.

Примеры предпочтительных условий облучения лазерным пучком содержат, например, в случае оптоволоконного лазера на основе световода, легированного иттербием Yb, облучение стального листа лазерным пучком с мощностью от 50 Вт до 500 Вт и диаметром пятна облучения от 0,1 мм до 0,6 мм, так что единичные линейные облученные области, образующиеся в поперечном направлении в виде непрерывной линии, при скорости 10 м/с, повторяются в направлении прокатки с интервалом от 2 мм до 10 мм между соседними единичными областями.

В примерах, показанных выше, в качестве высокоэнергетического пучка использован лазерный пучок. Однако стальной лист можно облучать электронным пучком аналогично описанному выше лазерному пучку, управляя облучением таким образом, чтобы облучаемая область была ориентирована диагонально под углом θ относительно направления, ортогонального направлению подачи стального листа, что позволяет поддерживать неизменной схему облучения независимо от произвольных изменений скорости подачи.

Система, подходящая для реализации управления облучением, как описано выше, может содержать, например, механизм облучения, имеющий первую отклоняющую катушку в сочетании со второй отклоняющей катушкой, так что первая отклоняющая катушка генерирует магнитное поле, обеспечивающее сканирование электронным пучком в направлении, ортогональном направлению подачи стального листа, а вторая отклоняющая катушка отклоняет электронный пучок в направлении подачи стального листа.

В альтернативном варианте отклоняющая катушка для сканирования электронным пучком в направлении, ортогональном направлению подачи стального листа, может быть дополнительно наклонена относительно ортогонального направления под углом θ=tan-1(v1/v2), тогда как скорость сканирования устанавливают равной ( v 1 2 + v 2 2 ) 1 / 2 , чтобы управлять облучением, как описано выше. В таком случае, электронная пушка, включающая отклоняющую катушку, может быть целиком наклонена под углом θ. Еще в одном альтернативном варианте может быть применен способ поворота направления отклонения электронного пучка путем приложения электрического поля параллельно центральной оси пучка посредством катушки, намотанной вокруг пучка, что является способом регулирования угла поворота с использованием так называемой поворотной корректирующей катушки.

Даже в случае облучения электронным пучком расстояние между отклоняющей катушкой для электронного пучка и стальным листом устанавливают предпочтительно равным 300 мм или более, чтобы обеспечить равномерное распределение плотности энергии по всей области сканирования электронным пучком. С другой стороны, расстояние между отклоняющей катушкой и стальным листом предпочтительно выбирают равным 1200 мм или меньше, чтобы не допустить увеличения диаметра пучка.

Способ улучшения свойств, касающихся потерь в железе, для листов электротехнической стали согласно настоящему изобретению применим к любым общеизвестным текстурированным листам электротехнической стали в тех пределах, в каких этот способ применим к стальным листам, уже подвергнутым окончательному отжигу и процессам создания растягивающего покрытия. Иными словами, стальной лист должен быть подвергнут термообработке при высокой температуре для окончательного отжига, чтобы способствовать вторичной рекристаллизации в ориентации Госса, образованию растягивающего изоляционного покрытия и реальному проявлению растягивающего эффекта за счет растягивающего покрытия, что является свойствами текстурированного листа электротехнической стали. Однако такая обработка при высокой температуре ведет к устранению или уменьшению деформаций, введенных в стальной лист. По этой причине стальной лист необходимо подвергать описанной выше термообработке перед тем, как приступать к обработке по измельчению магнитных доменов согласно настоящему изобретению.

Далее, более высокая степень накопления или выравнивания при вторичной рекристаллизации в текстурированном листе электротехнической стали, подвергнутом обработке по измельчению магнитных доменов, приводит к уменьшению потерь в железе для листа электротехнической стали. В качестве индекса степени накопления ориентации в листе электротехнической стали часто используют параметр В8 (магнитная индукция, когда стальной лист намагничен при 800 А/м). С этой точки зрения текстурированный лист электротехнической стали для использования согласно настоящему изобретению предпочтительно имеет параметр В8, равный 1.88 Тл или более, и более предпочтительно - параметр В8, равный 1.92 Тл или более.

Растягивающее изоляционное покрытие, созданное на поверхности листа электротехнической стали, может быть обычным растягивающим изоляционным покрытием в настоящем изобретении. Растягивающее изоляционное покрытие предпочтительно представляет собой блестящее стеклообразное покрытие, содержащее главным образом фосфат алюминия/фосфат магния и оксид кремния.

Как описано выше, настоящее изобретение относится к устройству для выполнения порождающей деформации обработки текстурированного листа электротехнической стали, подвергнутого отжигу для вторичной рекристаллизации, за которым следует формирование растягивающего изоляционного покрытия. Соответственно в качестве материалов для изготовления рассматриваемых в настоящем изобретении текстурированных листов электротехнической стали вполне могут подойти материалы, используемые для изготовления обычных текстурированных листов электротехнической стали. Например, могут быть использованы электротехнические стали с содержанием кремния (Si) от 2,0 мас. % до 8,0 мас. %, причем содержание кремния в стали должно попадать в указанный выше диапазон по следующим причинам.

Si: от 2,0 мас. % до 8,0 мас. %

Кремний (Si) является элементом, эффективно увеличивающим электрическое сопротивление стали для улучшения свойств, касающихся потерь в железе. При содержании кремния (Si) в стали ниже 2,0 мас. % невозможно обеспечить достаточный эффект с точки зрения уменьшения потерь в железе. С другой стороны, при содержании кремния (Si) в стали свыше 8,0 мас. % значительно ухудшаются формуемость и магнитная индукция получаемого стального листа. Соответственно содержание кремния (Si) в стали предпочтительно должно находиться в пределах от 2,0 мас. % до 8,0 мас. %

Конкретные примеры содержания основных компонентов стали и других компонентов, добавляемых в различные марки стали для придания им тех или иных свойств, помимо Si и используемых в текстурированных листах электротехнической стали согласно настоящему изобретению приведены ниже.

С: 0,08 мас. % или меньше

Углерод (С) добавляют для улучшения текстуры горячекатаного стального листа. Содержание углерода (С) в стали предпочтительно 0,08 мас. % или менее, поскольку при содержании углерода (С) более 0,08 мас. % увеличивается нагрузка восстановительных реакций в процессе изготовления стали для снижения содержания углерода (С) до уровня 50 мас.ч./млн, при котором удается надежно предотвратить магнитное старение. Здесь нет необходимости как-то конкретно задавать нижний предел содержания углерода (С) в стали, поскольку вторичная рекристаллизация возможна, даже если в материале вообще нет углерода.

Mn: от 0,005 мас. % до 1,0 мас. %

Марганец (Mn) представляет собой элемент, позволяющий с успехом добиться хорошей горячей формуемости стального листа. При содержании Mn в стальном листе меньше 0,005 мас. % невозможно получить хороший эффект, достижимый, когда марганца достаточно. При содержании марганца в стальном листе более 1,0 мас. % уменьшается магнитная индукция в готовом стальном листе. Соответственно содержание марганца в стальном листе предпочтительно должно находиться в диапазоне от 0,005 мас. % до 1,0 мас. %

Когда для облегчения вторичной рекристаллизации нужно использовать ингибитор, в химический состав материала текстурированного листа электротехнической стали согласно настоящему изобретению могут входить, например, подходящие количества Аl и N в случае применения ингибитора на основе AlN или подходящие количества Mn и Se и/или S в случае использования ингибитора на основе MnS и/или MnSe. Оба ингибитора - ингибитор на основе AlN и ингибитор на основе MnS и/или MnSe могут быть, безусловно, применены в сочетаниях. При использовании ингибиторов в сочетаниях выбирают предпочтительно следующие концентрации Al, N, S и Se: Аl: от 0,01 мас. % до 0,065 мас. %, N: от 0,005 мас. % до 0,012 мас. %, S: от 0,005 мас. % до 0,03 мас. % и Se: от 0,005 мас. % до 0,03 мас. %, соответственно.

Настоящее изобретение применимо также к текстурированным листам электротехнической стали, не использующим никаких ингибиторов и имеющим ограниченное содержание Al, N, S и Se в материале стального листа.

В таком случае содержание алюминия, азота, серы и селена предпочтительно уменьшено до следующих уровней: Аl: 100 мас.ч./млн или менее, N: 50 мас.ч./млн или менее, S: 50 мас.ч./млн или менее и Se: 50 мас.ч./млн или менее, соответственно.

Далее, текстурированный лист электротехнической стали согласно настоящему изобретению может содержать, например, следующие элементы в качестве компонентов для улучшения магнитных свойств в дополнение к основным компонентам, перечисленным выше.

По меньшей мере один элемент, выбранный из группы: Ni: от 0,03 мас. % до 1,50 мас. %, Sn: от 0,01 мас. % до 1,50 мас. %, Sb: от 0,005 мас. % до 1,50 мас. %, Cu: от 0,03 мас. % до 3,0 мас. %, Р: от 0,03 мас. % до 0,50 мас. %, Мо: от 0,005 мас. % до 0,10 мас. % и Сr: от 0,03 мас. % до 1,50 мас. %.

Ni является очень полезным элементом с точки зрения дальнейшего улучшения текстуры горячекатаного стального листа и, тем самым, магнитных свойств получаемого стального листа. Однако при содержании Ni в стали меньше 0,03 мас. % невозможно получить в достаточной степени этот эффект улучшения магнитных свойств, создаваемый никелем, тогда как увеличение содержания Ni в стали сверх 1,5 мас. % не позволяет обеспечить стабильность вторичной рекристаллизации и тем самым оказывает отрицательное воздействие на магнитные свойства полученного стального листа. Соответственно, содержание Ni в стали предпочтительно должно находиться в пределах от 0,03 мас. % до 1,5 мас. %.

Sn, Sb, Cu, P, Cr и Mo также являются полезными элементами с точки зрения дальнейшего улучшения магнитных свойств текстурированного листа электротехнической стали согласно настоящему изобретению. Если содержание этих элементов ниже соответствующих нижних пределов, указанных выше, не удастся добиться достаточного эффекта улучшения магнитных свойств. При содержании этих элементов сверх соответствующих верхних пределов, указанных выше, происходит ингибирование оптимального роста кристаллических зерен при вторичной рекристаллизации. Соответственно, материал текстурированных листов электротехнической стали согласно настоящему изобретению должен, предпочтительно, содержать рассматриваемые элементы в соответствующих заданных пределах, указанных выше.

Остальная часть материала текстурированного листа электротехнической стали согласно настоящему изобретению помимо перечисленных выше элементов содержит Fe и случайные примеси, попавшие в материал в ходе технологического процесса.

Примеры

Пример 1

Стальной лист, разматываемый из рулона текстурированной листовой электротехнической стали, которая имеет толщину 0,23 мм и ширину 300 мм, а также была подвергнута окончательному отжигу и нанесению и обжигу растягивающего изоляционного покрытия, непрерывно облучали лазерным пучком в процессе непрерывной подачи стального листа в устройство для улучшения свойства потерь в железе стального листа, показанное на фиг. 1.

Здесь, механизм для облучения лазерным пучком, составляющий существенную и важную часть устройства для улучшения свойств потерь в железе стального листа, содержит, как показано на фиг. 3: два вибрирующих зеркала (гальванометрические зеркала) 9 и 10 для сканирования лазерных пучков, выровненных как параллельные пучки коллиматором 8, в направлении ширины и в направлении прокатки стального листа S, соответственно; и fθ-линза 11. В частности, в процессе сканирования были выполнены следующие операции, а именно, первое зеркало 9 перемещало пятно пучка в направлении ширины с постоянной скоростью, в то время как последнее зеркало 10 управляло лазерным пучком для перемещения его в диагональной ориентации относительно направления ширины к направлению подачи стального листа соответственно под заданным углом, вычисленным на основе скорости прохождения стального листа.

Лазерный генератор 7 представлял собой одномодовый оптоволоконный лазер, на основе световода, легированного Yb, где лазерный пучок был направлен к коллиматору 8 по волоконному световоду F, имеющему диаметр сердцевины 0,05 мм, после прохождения через коллиматор 8 диаметр пучка был 8 мм, а пятно пучка на поверхности стального листа было отрегулировано в форме круга диаметром 0,3 мм. fθ-линза 11 имела фокусное расстояние 400 мм, а длина оптического пути от первого гальванометрического зеркала до стального листа составила 520 мм.

В качестве текстурированных листов электротехнической стали в примерах и сравнительных примерах были использованы обычные сильно текстурированные листы электротехнической стали, каждый из которых имел содержание Si в количестве 3,4 мас. %, магнитную индукцию (B8), равную 1,935 Тл или 1,7 Тл при 800 А/м и потери в железе на частоте 50 Гц (W17/50) - 0,90 Вт/кг, а также на поверхности стального листа было создано обычное растягивающее изоляционное покрытие посредством обжига при температуре 840°C покрывающей жидкости, содержащей коллоидный силикагель, фосфат магния и хромовую кислоту и нанесенную на покрытие из форстерита.

В механизме для облучения, конфигурированном, как описано выше, пятно пучка итеративно и линейно сканировало со скоростью v2=10 м/с в направлении ширины при мощности лазера 100 Вт и с интервалом облучения в 5 мм. Это пятно пучка сканировало также в направлении подачи таким образом, чтобы поддерживать во время облучения такую же величину скорости сканирования, как скорость v1 прохождения листа, измеренная посредством измерительного валика 3, с целью компенсации скорости v1 прохождения листа. Несмотря на увеличение или уменьшение скорости v1 прохождения листа до произвольной величины в пределах от 5 м/мин до 15 м/мин, угол облучения стального листа оставался совмещенным с направлением ширины стального листа, не вызывая никаких флуктуации в параметре потерь в железе стального листа.

Пример 2

Стальной лист, разматываемый из рулона текстурированной листовой электротехнической стали, которая имеет толщину 0,23 мм и ширину 300 мм, а также была подвергнута окончательному отжигу и нанесению и обжигу растягивающего изоляционного покрытия, непрерывно облучали лазерным пучком в процессе непрерывной подачи стального листа в устройство для улучшения параметра потерь в железе стального листа, показанное на фиг. 1.

Здесь, механизм для облучения лазерным пучком, составляющий существенную и важную часть устройства для улучшения параметра потерь в железе стального листа, содержит, как показано на фиг. 4: одно вибрирующее зеркало (гальванометрическое зеркало) 9 для сканирования лазерных пучков, выровненных как параллельные пучки посредством коллиматора 8, в направлении ширины стального листа S; поворотный столик 12 для изменения направления сканирования, осуществляемого зеркалом 9, под произвольным углом к направлению ширины и его приводной двигатель 13; и fθ-линза 11. В частности, в процессе сканирования были выполнены следующие операции, а именно, первое зеркало 9 перемещало пятно пучка в направлении ширины с постоянной скоростью, в то время как поворотный столик 12 управлял лазерным пучком для перемещения его в диагональной ориентации относительно направления ширины к направлению подачи соответственно под заданным углом, вычисленным на основе скорости прохождения листа.

Лазерный генератор 7 представлял собой одномодовый оптоволоконный лазер на основе световода, легированного Yb, где лазерный пучок