Способ получения пористых координационных полимеров mil-53

Иллюстрации

Показать всеИзобретение относится к способу получения пористых координационных полимеров общей формулы MIL-53(X), где Х=Al или Cr. Способ включает смешение хлорида металла общей формулы XCl3×6H2O, где X имеет вышеуказанные значения, и 1,4-бензолдикарбоновой кислоты в присутствии растворителя, нагревание полученной реакционной смеси под воздействием СВЧ-излучения и выделение целевого продукта. В качестве растворителя используют смесь воды и полярного органического растворителя, взятых при массовом соотношении 1:1-4 соответственно. Процесс проводят при атмосферном давлении и температуре 120-130°C, а нагрев реакционной смеси осуществляют под воздействием СВЧ-излучения мощностью до 200 Вт. Техническим результатом изобретения является упрощение процесса, сокращение времени реакции при сохранении высокого выхода целевого продукта, а также улучшение качества кристаллической фазы. 1 з.п. ф-лы, 3 ил., 1 табл., 5 пр.

Реферат

Изобретение относится к технологии приготовления наночастиц пористых координационных полимеров, в частности к получению новых композитных металлорганических наноматериалов в условиях СВЧ-активации, а именно к способу получения пористых координационных полимеров общей формулы MIL-53(X), где X=Al или Cr, которые могут найти применение в качестве носителей для получения различных катализаторов в различных химических процессах, а также в области газоразделения.

Пористые Координационные Полимеры (РСР) или металлоорганические каркасные структуры (MOF) представляют новый класс кристаллических гибридных нанопористых материалов, структура которых состоит из ионов или кластеров металлов и полидентатных органических лигандов, соединенных ковалентными связями. Патент США №7202385 представляет наиболее полное перечисление структур, описанных в литературе, и прекрасно иллюстрирует многообразие уже существующих в настоящее время материалов.

MOF и РСР характеризуются уникальными структурными и текстурными характеристиками, в т.ч. регулярной кристаллической структурой, высокой удельной поверхностью (до 5900 м2/г) и большим объемом пор, существенно превышающими аналогичные характеристики цеолитов и активированных углей, и используются как высокоэффективные адсорбенты и носители для катализаторов нового поколения [М. Eddaoudi, J. Kim, N. Rosi, D. Vodak, J. Wachter, M. O'Keeffe, О. M. Yaghi // Structural Characterization of Coordination Polymers of Nickel(II) and Zinc(II) with Polycarboxylate Ligands Science, 2002, 295, 469-4724]. Предполагается, что наноразмерные металлорганические материалы, характеризуются набором улучшенных свойств, например газосорбционных, каталитических, др., которые существенно зависят от размера и формы частиц. Это обусловлено более высокой величиной поверхности по сравнению с макроскопическими аналогами, а также сведению к минимуму ограничений по диффузии за счет уменьшения размеров микрокристаллитов [J. Zhang, L. Sun, F. Xu, F Li, H.-Y. Zhou, Y.-L. Liu, Z. Gabelic, C. Schick//H2storage and CO2 capture on a nanoscale metal organic framework with high thermal stability//Chem. Commun., 2012, N48, P.759-761].

В работе [Sonnauer A., Hoffmann F., Froba M. et al.//Giant Pores in a Chromium 2,6-Naphthalenedicarboxylate Open-Framework Structure with MIL-101 Topology // Angewandte Chemie-international Edition. 2009. V. 48, N21, P. 3791-3794] авторы провели более 600 синтезов, чтобы подобрать условия для получения мезопористых координационных полимеров, при этом авторы указывают, что все параметры синтеза: температурный контроль (время нагрева и охлаждения), реагенты, растворитель, кислотность среды играют важную роль.

Большое внимание в последнее время уделяется природе растворителя. Так, в работе [А.С. Sudik, А.P. Côté and О.М. Yaghi // Metal-Organic Frameworks Based on Trigonal Prismatic Building Blocks and the New "acs" Topology // Inorg. Chem., 2005, 44, 2998-3000] показано, что в среде смеси ДМФА и этанола предпочтительно происходит формирование микропористой структуры MOF-235(Fe) (средний диаметр пор 6,8А в виде гексагональных каналов), тогда как в смеси пиридин-этанол значительно возрастает вероятность роста кристаллов MOF-236(Fe) со средним диаметром пор 1,9А. Известен способ получения пористого координационного полимера MIL-53 (Al) [Ahnfeldt Т., Guillou N., Gunzelmann D. et al. // Connected Porous MOF with an Unprecedented Aluminum-Containing Brick // Angew. Chem., Int. Ed. 2009. V. 48, N28. P. 5163-5166] путем смешения соли алюминия AlCl3·6H2O с аминотерефталевой кислотой (H2N-TFA) в среде ДМФА (молярное соотношение Al3+: H2N-TFA=1:1 или 2:1) при температуре 125°С и времени синтеза 5 часов. В результате образуются фазы микропористого MIL-53(Al) в смеси с мезопористым NH2-MIL-101(Al). Однако подобрать условия, в которых образуется только MIL-53, в работе не удалось. Важным параметром является также время синтеза. В статье [Ferey G., Mellot-Draznieks С, Serre С. et al. // A Chromium Terephthalate-Based Solid with Unusually Large Pore Volumes and Surface Area // Science. 2005. V.309, N5743, P.2040-2042] показано, что при нагревании в автоклаве в водном растворе при 220°С из смеси нитрата хрома и терефталевой кислоты в течение 8-9 часов образуется мезопористый Cr-MIL-101, а при нагревании в течение 96 часов образуется микропористый MIL-53-[Cr(OH)(NH2-bdc)], т.е. Cr-MIL-101 является метастабильным продуктом, a MIL-53 более термодинамически устойчив и формируется в ходе более продолжительного синтеза.

В литературе описан также способ получения металл-органического пористого координационного полимера MIL-53(Al) [Т. Loiseau, G. Ferey et al. Chem. Eur. J. 2004, 10, 1373 - 1382]. Для этого Al(NO3)3×9H2O (1,3 г), 1,4-бензолдикарбоновую кислоту (0,288 г) и деионизированную воду (5 мл) перемешивали в течение 5 мин, затем переносили в автоклав с тефлоновым вкладышем и нагревали в муфельной печи при 220°С в течение 72 часов при автогенном давлении. В результате образуются очень большие кристаллы РСР (несколько сотен микрометров), которые используются в основном для структурных исследований и не подходят для задач селективного газоразделения и катализа из-за затрудненного массопереноса. Т.о. огромным недостатком традиционных способов получения РСР в сольвотермальных условиях является очень большое время синтеза (несколько суток), а также необходимость проведения многочисленных дополнительных стадий (кипячение, центрифугирование, дополнительная очистка и т.д).

В настоящее время появились новые подходы для приготовления наноразмерных РСР. Они основаны на способах, инициирующих контролируемое осаждение металл-органических координационных полимеров (СВЧ-активация реакционной массы, применение ультразвука, специфические термические условия и т.д). В статье [G. Maurin, P. Couvreur, G. Ferey, R. Е. Morris, С.Serre // Metal-Organic Frameworks in Biomedicine // Chem. Rev. 2012, 112, 1232-1268] описано получение нанокристаллов NH2-MIL-53(Al) размером 0,2×1 мкм с использованием AlCl3×6H2O и 2-амино-1,4-бензолдикарбоновой кислоты. Синтез был проведен в условиях СВЧ-активации реакционной массы при СВЧ-мощности 10 Вт/мл в среде деионизированной воды в автоклаве при повышенном автогенном давлении и температуре 150°С в течение 30 мин. Т.о. в работе показано, что гидро/сольвотермальный синтез в условиях СВЧ-активации реакционной массы является наиболее эффективным методом приготовления нано- и микрочастиц пористых координационных полимеров.

Однако из анализа литературы следует, что примеры проведения синтеза наноразмерных РСР под воздействием СВЧ-излучения ограничены только гидро/сольвотермальным методом, при этом синтез проводится с применением автогенного давления при температурах, как правило, свыше 150°С.

Наиболее близким к настоящему изобретению является способ получения пористого координационного полимера MIL-53(A1), описанный в обзоре [N.A. Khan, J.W. Jun, J.H. Jeong, S.H. Jhung // Remarkable Adsorptive Performance of a MOF, Vanadium-benzenedicarboxylate (MIL-47), for Benzothiophene // The Royal Society of Chemistry, 2011], в котором исходные реагенты - AlCl3×6H2O (Aldrich, 99%) и 1,4-бензолдикарбоновую кислоту (H2BDC, С6Н4-1,4-(CO2H)2; Aldrich, 98%) смешивают с деионизованной водой в мольном соотношении 1Al:0.5 BDCA:80Н2О. Реакционную смесь перемешивают на магнитной мешалке в течение 5 мин, загружают в автоклав с тефлоновым вкладышем и нагревают в СВЧ-печи (Mars-5, СЕМ, минимальная мощность 300 Вт) до температуры 200°С и выдерживают при этой температуре в течение 2,5 часов. После синтеза образец MIL-53(Al) отделяли фильтрованием, промывали водой с последующей сушкой на воздухе. Выход координационного полимера MIL-53(A1) не превышает 37-40%. В статье отмечается, что для автоклавного синтеза других РСР, таких как MIL-53(Cr) и MIL-47, также используются высокие температуры (210°С и 175°С, соответственно) при времени синтеза в течение 2 часов. Недостатком заявленного способа является высокая температура, сложное аппаратурное оформление, поскольку синтез MIL-53(A1) проводят в автоклаве в условиях повышенного автогенного давления, а также длительное время синтеза (более 2 часов). Кроме того, необходима очистка продукта с целью удаления остатков терефталевой кислоты из пор MIL-53(А1), для чего авторы применяли ультразвуковую очистку с использованием сверхзвукового генератора (VC×750 мощностью 750 Вт, Sonic & materials, Inc) в присутствии N,N-диметилформамида (ДМФА) при 70°С в течение 1 часа. Очищенные образцы были получены после фильтрации и сушки на воздухе при 150°С в течение 5 часов. Задачей настоящего изобретения является упрощение технологии получения наноразмерных частиц пористого координационного полимера MIL-53, повышение производительности процесса при сохранении высокого выхода за счет сокращения времени его проведения, а также улучшение качества целевого продукта.

Для достижения поставленной задачи предложен способ получения пористых координационных полимеров общей формулы MIL-53(X), где Х=Al или Cr, путем смешения соли - хлорида металла общей формулы XCl3×6H2O, где X=Al, Cr, и 1,4-бензолдикарбоновой кислоты в присутствии растворителя, с последующим нагреванием полученной реакционной смеси под воздействием СВЧ-излучения и выделением целевого продукта, отличающийся тем, что в качестве растворителя используют смесь воды и полярного органического растворителя, взятых при массовом соотношении 1:1-4 соответственно, процесс проводят при атмосферном давлении и температуре 120-130°С, а нагрев реакционной смеси осуществляют под воздействием СВЧ-излучения мощностью до 200 Вт.

В качестве полярного органического вещества используют растворитель с температурой кипения выше 130°С, например, диметилсульфоксид (ДМСО), N,N′ - диметилформамид(ДМФА).

Длительность процесса получения кристаллического MIL-53 составляет 10-20 минут.

Целевой продукт в виде кристаллического осадка отделяют центрифугированием или фильтрацией, далее промывают на фильтре ДМФА (3 раза по 10 мл), прокаливают (активируют) на воздухе в муфельной печи при 220°С в течение 12 часов. Выход целевого продукта (41-72%) определяют в расчете на исходную 1,4-бензолдикарбоновую кислоту (H2BDC).

Следует отметить, что предлагаемый способ осуществляют в присутствии полярных растворителей, обладающих способностью эффективно нагреваться в условиях СВЧ-излучения. По-видимому, в условиях СВЧ-активации выбор смешанного растворителя (смесь воды и полярного органического растворителя) играет решающую роль в быстром формировании нанокристаллитов MIL-53.

Изобретение иллюстрируется примерами и таблицей.

Пример 1.

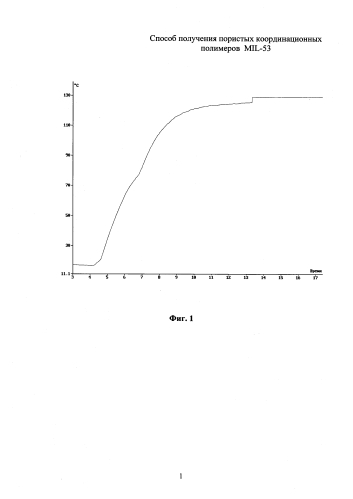

В стеклянную амупулу (реактор) диаметром 4 см и высотой 30 см загружают 1,21 г AlCl3×6H2O, 0,42 г 1,4-бензолдикарбоновой кислоты, 5 г воды и 20 г ДМФА. Синтез проводят при атмосферном давлении. Реактор в вертикальном положении помещают в отверстие в камере бытовой СВЧ печи "Vigor" и нагревают реакционную массу при мощности СВЧ-излучения 200 Вт в течение 10-15 мин до температуры 120°С, которая определяется температурой кипения азеотропной смеси смешанного растворителя. Холодные стенки реактора (вне камеры СВЧ-печи) выполняют роль обратного холодильника для конденсации паров. Температуру реакционной массы контролируют с помощью термопары, помешенной в стеклянном кармане непосредственно в реакционную массу. СВЧ-печь "Vigor" при мощности СВЧ-излучения 200 Вт позволяет нагреть реакционную массу до температуры кипения растворителей. Регулирование температуры проводят путем плавного частичного погружения нижней части реактора в камеру СВЧ-печи. Пример температурного профиля в ходе СВЧ-нагрева реакционной массы по примеру №1 представлен на Фиг. 1 (включение СВЧ-нагрева на 4-ой минуте).

Полученные кристаллические осадки MIL-53(Al) отделяют центрифугированием, промывают на фильтре ДМФА (3 раза по 10 мл), прокаливают (активируют) на воздухе в муфельной печи при 220°С в течение 12 часов. Выход целевого продукта составляет 72% в расчете на исходную 1,4-бензолдикарбоновую кислоту (H2BDC), введенную в синтез.

Пример 2.

Аналогично примеру 1 получают целевой продукт MIL-53(Al), но вместо ДМФА используют ДМСО и массовое соотношение вода:ДМСО составляет 1:1 (количество реагентов, условия проведения процесса и выход представлены в таблице).

Пример 3.

Аналогично примеру 1 получают целевой продукт MIL-53(Cr), где вместо исходного AlCl3×6H2O используют CrO3·6Н2О и массовое соотношение вода:ДМФА составляет 1:1 (количество реагентов, условия проведения процесса и выход представлены в таблице).

Пример 4. (Сравнительный).

Пример выполнен по аналогии с примерами 1-2, за исключением того, что вместо смешанного растворителя используют чистую дистиллированную воду (количество реагентов, условия проведения процесса и выход представлены в таблице).

Пример 5. (Сравнительный).

Пример приготовления MIL-53(Al) выполнен по аналогии с п. 1-2, но с использованием традиционного термического нагрева и в реактор вместо AlCl3×6H2O загружают Al(NO3)3×9H2O, как это преимущественно делают в традиционных сольвотермальных синтезах, в качестве растворителя используют чистый ДМСО с температурой кипения 189°С, а реакционную массу нагревают с помощью печи с электрообогревом в течение 2,5 ч до температуры кипения растворителя (количество реагентов, условия проведения процесса и выход представлены в таблице). В таблице представлены примеры осуществления предлагаемого способа, а также сравнительные примеры получения MIL-53.

Сравнение результатов по предлагаемому в настоящем изобретении способу (примеры №1-2) получения координационного полимера MIL-53(A1), с одной стороны, и сравнительного примера №4 показывает, что с использованием в предлагаемом способе смешанного растворителя под воздействием СВЧ-нагрева до температур 120-130°С в течение 10-20 мин при атмосферном давлении с высоким выходом (выше 66%) образуется пористый координационный полимер MIL-53(Al). Проведение синтеза MIL-53(Al) в водном растворе в условиях СВЧ-активации (пример №4) не позволяет сформировать кристаллиты MIL-53(Al). По-видимому, это обусловлено невозможностью достижения в водной среде при атмосферном давлении необходимой температуры для протекания процесса синтеза кристаллитов РСР.

Из примера №3 видно, что использование CrCl3·6H2O вместо AlCl3×6H2O также с достаточно высоким выходом (41%) приводит к образованию другого типа РСР - MIL-53(Cr). Очевидно, что предлагаемый способ можно также использовать для получения принципиально других РСР, типа MIL-53(Fe) и MIL-53(V), когда вместо хлорида алюминия будут использованы хлориды других металлов, таких как железо, ванадий и др. Техническим результатом настоящего изобретения является упрощение процесса за счет проведения его при атмосферном давлении без использования автоклавного оборудования, сокращения времени реакции до 10-20 мин (вместо 2,5 часов в прототипе) при сохранении высокого выхода целевого продукта (41-72%), что, как следствие, приводит к повышению производительности процесса (данные представлены в таблице), а также снижение температуры синтеза до 120-140°С. Дополнительно, предлагаемый способ позволяет избежать применения нитрата алюминия наногидрата [D.J. Tranchemontagne, J.R. Hunt, О.М. Yaghi // Room temperature synthesis of metal-organic frameworks: MOF-5, MOF-74, MOF-177, MOF-199, and IRMOF-0 // Tetrahedron, 2008, 64, 8553], традиционно используемого в сольвотермальных синтезах, путем его замены на гексагидрат хлорида алюминия. Применение СВЧ активации в сочетании с использованием смешанных полярных растворителей приводит к существенному улучшению качества кристаллической фазы, повышает степень кристалличности и фазовую чистоту синтезируемых образцов MIL-53 (см. результаты исследования образцов методом рентгенофазового анализа (РФА) на Фиг. 2). Из Фиг. 2 видно, что рентгенограммы образцов MIL-53(Al), синтезированных в сольвотермальных условиях и в условиях СВЧ-активации, различаются по отношениям интенсивностей основных рефлексов в области малых углов 5-18°. В случае «сольвотермального» образца Фиг. 2(A) наибольшей интенсивностью характеризуется рефлекс при 17,9°, в то время, как в случае образца, синтезированного в условиях СВЧ-активации Фиг. 2(Б), наибольшую интенсивность имеет рефлекс при 8,5°. Это, согласно данным работы [J. Havicovic, М. Bjorgen, U. Olsbye, P.D. С.Dietzel, S. Bordiga, C. Prestipino, C. Lamberti, K.-P. Lillerud // The Inconsistency in Adsorption Properties and Powder XRD Data of MOF-5 Is Rationalized by Framework Interpenetration and the Presence of Organic and Inorganic Species in the Nanocavities// J. Am. Chem. Soc, 2007, 129, 3612] указывает на более высокую долю свободного внутрикристаллического объема в образце, полученном по предлагаемому в настоящем изобретении способу.

Существенным является также то, что проведение процесса по предлагаемому способу приводит к получению более мелких кристаллитов координационного полимера (менее 100 нм) с гомогенным распределением кристаллитов по размерам, в отличие от образца, полученного традиционным гидротермальным способом, для которого характерна вариация размеров кристаллитов в широком диапазоне (см. на Фиг. 3 микрофотографии образцов MIL-53(Al), выполненные методом СЭМ, для: А) образец синтезирован в условиях термического нагрева по примеру №5; Б) образец синтезирован в условиях СВЧ-активации по примеру №2).

1. Способ получения пористых координационных полимеров общей формулы MIL-53(X), где Х=Al или Cr, путем смешения соли - хлорида металла общей формулы XCl3×6H2O, где X имеет вышеуказанные значения, и 1,4-бензолдикарбоновой кислоты в присутствии растворителя, с последующим нагреванием полученной реакционной смеси под воздействием СВЧ-излучения и выделением целевого продукта, отличающийся тем, что в качестве растворителя используют смесь воды и полярного органического растворителя, взятых при массовом соотношении 1:1-4 соответственно, и процесс проводят при атмосферном давлении и температуре 120-130°C, а нагрев реакционной смеси осуществляют под воздействием СВЧ-излучения мощностью до 200 Вт.

2. Способ по п.1, отличающийся тем, что в качестве полярного органического растворителя используют растворитель с температурой кипения выше 130°C, например диметилсульфоксид, N,N′-диметилформамид.