Установка для переработки шлаковых расплавов

Иллюстрации

Показать всеИзобретение относится к металлургической промышленности и может быть использовано для переработки шлаковых расплавов с получением шлакового щебня. Установка для переработки шлаковых расплавов содержит приемную воронку, колосниковый барабан, выполненный со стяжками для колосников и частично заполненный рабочими телами, кожух с вытяжкой и устройство для отгрузки готового продукта. При этом установка снабжена дисковой гребенкой, а колосники в виде отдельных секций, размещенных с зазором, закреплены на торцовых стенках барабана и опираются на стяжки. Между колосниками опущены зубья дисковой гребенки на глубину 0,5-0,7 высоты колосников. Колосники имеют выступы в виде зубьев, расположенных в шахматном порядке в секции от одного до трех на каждом колоснике. Устройство для отгрузки готового продукта выполнено в виде скребкового водоохлаждаемого транспортера, скребки которого сопряжены с образованием полости для формирования готового продукта. Обеспечивается повышение производительности процесса и улучшение условий обслуживания установки. 1 ил.

Реферат

Изобретение относится к металлургической промышленности и может быть использовано для переработки шлаковых расплавов.

Известна установка для переработки металлургических шлаков [1], содержащая заливочный желоб, выполненный в виде неподвижных продольных колосников, образующих разомкнутую цилиндрическую поверхность с дисками, закрепленными на вращающейся оси и соединенными между собой полками, перпендикулярными к неподвижным колосникам и размещенными в разрывах цилиндрической поверхности. Полки установлены с зазором к колосникам на величину не более 0,5 минимального размера металлических шаров, расстояние между полками составляет 0,1-0,3 длины окружности дисков, а их высота 1-3 максимального размера металлических шаров, а величина разъемов цилиндрической поверхности равна не менее одного расстояния между полками.

Общие с предлагаемым устройством признаки:

- наличие продольных колосников, образующих разомкнутую цилиндрическую поверхность;

- наличие металлических тел, выполняющих роль охлаждающего устройства;

- наличие торцовых дисков, соединенных полками;

- наличие колосников, при помощи которых осуществляется отделение настывшего шлака от металлических шаров.

Достижению ожидаемого технического результата препятствуют:

- недостаточная масса рабочих тел, находящаяся на поверхности колосников для охлаждения расплава, для ее увеличения потребуется ограничить величину разъема цилиндрической поверхности, увеличить число полок, при этом резко возрастут нагрузки на полки, за счет которых осуществляется движение шаров, потребуются большие усилия для перемещения шаров;

- отсутствие механизма, обеспечивающего очистку колосников от настывшего расплава и разрушения попавших на колосники корок шлака;

- при повышении интенсивности слива расплава в установку не исключается возможность его прохождения через колосники без достаточного охлаждения.

Наиболее близким техническим решением к предлагаемому изобретению по технической сущности и достигаемому результату является установка для переработки шлаковых расплавов [2], содержащая приемную воронку, колосниковый барабан с ребордами и горизонтальной осью вращения, частично заполненный рабочими телами, колосники размещены на стяжках параллельно ребордам, образующим торцовые стенки (диски) колосникового барабана с переменным шагом в пределах 0,1-0,6 наименьшего размера наименьшего рабочего тела, помещенного в колосниковый барабан устройства для приемки и распределения шлакового расплава, стяжки равномерно удалены друг от друга на расстояние не менее ширины приемной воронки, а приемная воронка размещена над рабочими телами вдоль линии их ската.

Общие с предлагаемым устройством признаки:

- наличие колосников, размещенных на стяжках параллельно ребордам, образующим торцовые стенки колосникового барабана;

- наличие торцовых стенок колосникового барабана, соединенных стяжками;

- наличие приемной воронки, размещенной над рабочими телами.

Достижению ожидаемого технического результата препятствуют:

- конструкция и размещение колосников, не обеспечивающих их защиту от термических и механических деформаций;

- отсутствие механизма для очистки колосников от настывшего шлака, это ограничит прохождение расплава в колосниковый барабан и выход затвердевшего шлака из него;

- отсутствие механизма, обеспечивающего защиту колосников от попадания затвердевших корок шлака, которые будут препятствовать прохождению расплава через колосники и загромоздят приемную воронку.

Ожидаемым техническим результатом является:

повышение производительности процесса переработки расплавов, надежности, условий обслуживания и ремонта установки.

Поставленная задача решается тем, что в установке для переработки шлаковых расплавов, включающей приемную воронку, колосниковый барабан, частично заполненный рабочими телами, кожух с вытяжкой и устройство для отгрузки готового продукта, поверхность колосников составлена из отдельных секций, секции размещены с зазором, опираются на стяжки и закреплены на торцовых стенках барабана, между колосниками опущены зубья гребенки на глубину равную 0,5-0,7 высоты колосников, колосники имеют выступы в виде зубьев, расположенных в шахматном порядке в секции от одного до трех на каждом колоснике, устройство для отгрузки готового продукта выполнено в виде водоохлаждаемого скребкового транспортера, скребки которого сопряжены и образуют полости для формирования размера готового продукта.

Причинно-следственная связь между совокупностью существенных признаков устройства заключается в следующем. Поверхность колосников, составленная из отдельных секций с зазором, в меньшей степени подвержена термической и механической деформации, так как переменные температурные и силовые нагрузки при вращении колосникового барабана воздействуют не на всю поверхность колосника одновременно, а на каждую отдельную секцию. Зазор между отдельными секциями позволяет не только компенсировать возможные деформации от воздействия переменных нагрузок, но и способствует лучшему прохождению расплава в полость барабана, очистке колосников от настылей шлака и разрушению корок, попавших на поверхность колосников. Отдельные секции колосников легче смонтировать при монтаже и проще заменить при ремонте установки. Опора на стяжки и закрепление каждой секции на торцовых стенках барабана объединяет в единое целое секции колосников, торцовые стенки и рабочие тела, помещенные в колосниковый барабан, и придает каждой секции колосников момент инерции, достаточный для разрушения корок шлака, и отрыва настылей с поверхности колосников. Наличие зубьев, расположенных в шахматном порядке в секции от одного до трех на каждом колоснике, обеспечивает перемещение корок шлака к зубьям гребенки, размещенным между колосниками на глубине, равной 0,5-0,7 высоты колосников, и последующее разрушение корок. Наличие устройства для отгрузки готового продукта, выполненное в виде водоохлаждаемого скребкового транспортера, скребки которого сопряжены и образуют полости для формирования размера готового продукта, позволяет не только отвести от установки охлажденный шлак, но и придать ему форму, которую образуют сопряженные друг с другом скребки транспортера и дополнительно охладить сформированный продукт.

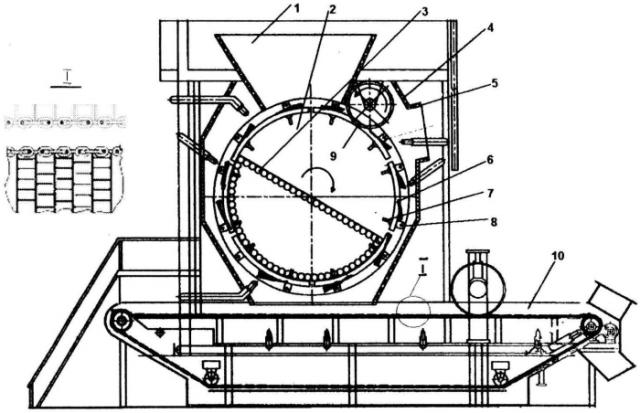

Один из вариантов установки для переработки шлаковых расплавов представлен на чертеже. Установка содержит приемную воронку 1, колосниковый барабан 2, частично заполненный рабочими телами в данном случае шарами 3, кожух 4 с вытяжным отверстием 5, поверхность колосников составлена из отдельных секций 6, которые опираются на стяжки 7 и закреплены на торцовых стенках барабана 8. Между колосниками секций опущены зубья, в приведенном примере - дисковой гребенки 9. Устройство для отгрузки готового продукта выполнено в виде водоохлаждаемого скребкового транспортера 10, скребки которого образуют полости (см. выноску I) для формирования размера и формы готового продукта.

Установка работает следующим образом.

Шлаковый расплав из промежуточной емкости сливают в воронку 1, по которой он поступает на колосниковую поверхность барабана 2, пройдя через колосники, расплав попадает на поверхность движущихся металлических тел (шаров) 3 и в межшаровое пространство, отдавая тепло металлическим телам, расплав охлаждается, затвердевает и намораживается на поверхности шаров. Проходя между колосниками, расплав их разогревает. Под действием высоких температур колосники деформируются, расширяются. Учитывая, что колосниковая поверхность разомкнута и составлена из отдельных секций, расположенных с зазором, каждая секция в различной степени подвержена деформации, в зависимости от того, в каком положении она находится и какие тепловые и динамические нагрузки на нее воздействуют. Взаимодействуя друг с другом и с колосниками секций 6, шары освобождаются от настывшего на них шлака. Шлак проходит сквозь колосники и попадает на водоохлаждаемый скребковый транспортер 10 в полости, образованные сопряженными скребками. Учитывая, что не весь объем шлакового расплава на выходе из колосникового барабана затвердел, часть его находится еще в вязкопластичном состоянии, он подвержен пластической деформации и с помощью пригруза, размещенного над конвейером, заполняет полости, образованные скребками. Перемещаясь по скребковому транспортеру, шлак дополнительно охлаждается и за счет изменения профиля траектории движения скребков, выпадает из полостей, приобретая законченную форму и размеры. Холостая ветвь скребкового транспортера погружена в ванну с водой, здесь она охлаждается и возвращается под колосниковый барабан для приема очередной порции шлака. При сливе шлакового расплава, за счет резкого снижения температуры, часть расплава затвердевает в виде корок и настылей на колосниках. Для разрушения корок шлака и очистки межколосникового пространства в установку внесены конструктивные элементы в виде гребенки 9 с зубьями и зубьев на колосниках, расположенных в шахматном порядке в секциях 6 от одного до трех на каждом колоснике. Зубья гребенки опущены в межколосниковый зазор на глубину 0,5-0,7 высоты колосников. Такой размер заглубления выбран исходя из необходимости закрепления колосников в каждой секции. Часть межколосникового пространства очищается за счет взаимодействия с зубьями гребенки, часть межколосникового пространства, до которой не достают зубья гребенки, будет очищаться при воздействии на нее рабочих тел - шаров. Корки шлака, попавшие на поверхность колосников, под действием выступов-зубьев на колосниках будут продвигаться к зубьям гребенки и за счет сил инерции, при сопряжении зубьев колосников и гребенки, будут разрушаться. Разрушенные корки могут попасть в колосниковый барабан 2, либо, минуя его, на скребковый транспортер 10 и не будут помехой для прохождения расплава через колосники. Боковые стенки воронки 1 посажены между торцовых стенок 8 колосникового барабана 2, это исключает проливы расплава мимо колосникового барабана. Кожух 4 установки служит для защиты от теплового излучения, вылета брызг расплава, и от шума перемещающихся шаров. Служит для сбора парогазовых выбросов и оборудован вытяжной трубой 5. В кожухе установлены течки для разгрузки шлака на устройство для отгрузки готового продукта 10.

Установка для переработки шлаковых расплавов позволяет перерабатывать расплавы с различными исходными реологическими свойствами и получать из расплава широкую номенклатуру товарной продукции.

Список использованных источников

1. Патент RU 2044712. Установка для переработки металлургических шлаков. Опубликован 22.09.1995.

2. Патент RU 2234536. Способ переработки расплавов и установка для его осуществления. Опубликован 20.08.2004.

Установка для переработки шлаковых расплавов, содержащая приемную воронку, колосниковый барабан, выполненный со стяжками для колосников и частично заполненный рабочими телами, кожух с вытяжкой и устройство для отгрузки готового продукта, отличающаяся тем, что она снабжена дисковой гребенкой, при этом колосники в виде отдельных секций, размещенных с зазором, закреплены на торцовых стенках барабана и опираются на стяжки, а между колосниками опущены зубья дисковой гребенки на глубину 0,5-0,7 высоты колосников, при этом колосники имеют выступы в виде зубьев, расположенных в шахматном порядке в секции от одного до трех на каждом колоснике, а устройство для отгрузки готового продукта выполнено в виде скребкового водоохлаждаемого транспортера, скребки которого сопряжены с образованием полости для формирования готового продукта.