Пуленепробиваемая панель

Иллюстрации

Показать всеИзобретение относится к пуленепробиваемой панели. Панель включает, по меньшей мере, первый пакет и второй пакет. Первый пакет содержит множество первых ламинатов, изготовленных из волокон первого вида, и второй пакет содержит множество вторых ламинатов, изготовленных из волокон второго вида. Волокна первого вида имеют модуль упругости при растяжении в интервале от 40 до 85 ГПа при измерении согласно стандарту ASTM D7269, а волокна второго вида имеют модуль упругости при растяжении в интервале от 86 до 140 ГПа при измерении согласно стандарту ASTM D7269. Достигается повышение устойчивости слоев к пробитию за счет использования свойств волокон первого и второго вида. 8 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Настоящее изобретение относится к пуленепробиваемой панели, включающей, по меньшей мере, пакет первого вида и пакет второго вида.

Пуленепробиваемые панели хорошо известны из предшествующего уровня техники.

Например, пуленепробиваемую панель описывает международная патентная заявка WO 2008/14020. Панель согласно этому документу включает первый волоконный пакет и второй волоконный пакет, причем первый и второй волоконные пакеты содержат высокопрочные волокна различных типов. Первый и второй волоконные пакеты состоят из множества слоев, которые ламинированы друг с другом.

Международная патентная заявка WO 2008/115913 описывает многослойный композитный материал. Этот композитный материал также включает первый и второй слои из высокопрочных волокон, причем эти слои непосредственно или косвенно соединены друг с другом.

Патентная заявка США № 2005/0153098 описывает гибридный ламинированный лист. Этот лист включает ламинаты, причем каждый ламинат включает различные слои. Первый и четвертый слои состоят из волокна первого вида, а второй и третий слои состоят из волокна второго вида, который отличается от первого вида. Во всех документах предшествующего уровня техники волокна различных типов используют в сочетании друг с другом. Это означает, что волокна различных типов сочетаются друг с другом в одном слое, или слои волокон различных типов составляют ламинат. В таком сочетании положительный эффект заключается в том, что волокно определенного вида перекрывается волокном другого вида.

Таким образом, цель настоящего изобретения заключается в том, чтобы создать пуленепробиваемую панель, в которой на свойства волокон различных типов положительно влияют волокна другого типа.

Данную цель достигает пуленепробиваемая панель, описанная в п. 1 формулы настоящего изобретения.

Пуленепробиваемая панель по п. 1 включает, по меньшей мере, пакет первого вида (первый пакет) и пакет второго вида (второй пакет), причем пакет первого вида содержит множество первых ламинатов, изготовленных из волокон первого вида, и пакет второго вида содержит множество вторых ламинатов, изготовленных из волокон второго вида, где волокна первого вида имеют модуль упругости при растяжении в интервале от 40 до 85 ГПа при измерении согласно стандарту ASTM D7269, и волокна второго вида имеют модуль упругости при растяжении в интервале от 86 до 140 ГПа при измерении согласно стандарту ASTM D7269.

Волокна первого вида имеют модуль упругости при растяжении, находящийся предпочтительно в интервале от 45 до 80 ГПа, предпочтительнее в интервале от 50 до 75 ГПа и наиболее предпочтительно в интервале от 60 до 70 ГПа при измерении согласно стандарту ASTM D7269.

Волокна второго вида имеют модуль упругости при растяжении, находящийся предпочтительно в интервале от 90 до 135 ГПа, предпочтительнее в интервале от 95 до 130 ГПа и наиболее предпочтительно в интервале от 100 до 120 ГПа при измерении согласно стандарту ASTM D7269.

Вследствие того, что первый пакет содержит в качестве волокон только волокна первого вида, и второй пакет содержит в качестве волокон только волокна второго вида, свойства этих волокон различных типов все же сохраняются. Было показано, что панель, включающая пакеты двух различных видов, состоящие из волокон, имеющих различные значения модуля упругости при растяжении, проявляют улучшенные свойства пуленепробиваемости, чем панель, включающая два пакета, в которой каждый пакет состоит из различных волокон обоих типов. Для специалистов в данной области техники этот результат оказался совершенно неожиданным.

Термин «модуль упругости при растяжении» следует понимать как меру сопротивления пряжи, ленты или шнура прилагаемому растягивающему усилию. Эта мера оказывается полезной для оценки реакции армированной текстильным материалом структуры на приложение различных усилий и скоростей растягивания.

Для целей настоящего изобретения термин «волокно» означает протяженный предмет, у которого размер в направлении длины значительно превышает размеры в поперечных направлениях ширины и толщины. Соответственно, под термином «волокно» объединяются лента, одноволоконная нить, многоволоконная нить, тесьма, полоска, штапель и другие формы рубленого, резаного или прерывистого волокна, а также аналогичные материалы, имеющие правильную или неправильную форму поперечного сечения. Пряжа представляет собой непрерывный пучок, состоящий из множества волокон или нитей.

Термин «ламинат» следует понимать как сочетание, по меньшей мере, двух волоконных слоев с матричным материалом. Каждый волоконный слой предпочтительно пропитан матричным материалом, причем наиболее предпочтительно использование одинакового матричного материала. Если не используют одинаковые матричные материалы, то матричные материалы отличаются друг от друга. В качестве первого матричного материала можно использовать, например, эластомер. В качестве второго матричного материала можно использовать эпоксидный полимер. В еще одном предпочтительном варианте осуществления матричные материалы в различных волоконных слоях являются одинаковыми или различными, и различные волоконные слои имеют различное матричное содержание. В особенно предпочтительном варианте осуществления ламинат содержит пленки на двух внешних поверхностях. Предпочтительно ламинат включает четыре волоконных слоя, причем каждый волоконный слой пропитан матричным материалом.

Волоконный слой предпочтительно представляет собой однонаправленный волоконный слой или тканый волоконный слой. Оба упомянутых слоя могут быть пропитаны матричным материалом. Пакет может содержать только однонаправленные волоконные слои или тканые волоконные слои, или сочетание слоев обоих видов.

Первый пакет, а также второй пакет включает множество ламинатов. Каждый из ламинатов предпочтительно включает, по меньшей мере, два волоконных слоя. Первый пакет содержит ламинаты, изготовленные из волокон первого вида. Предпочтительно никакие другие волокна не используют для ламинатов и, таким образом, для первого пакета. Второй пакет также содержит множество ламинатов, но ламинаты второго пакета изготовлены из волокон второго вида. Предпочтительно никакие другие волокна не используют для ламинатов во втором пакете. Вследствие этого первый пакет и второй пакет изготовлены из различных волокон, причем волокна различаются в отношении своего модуля упругости при растяжении.

В предпочтительном варианте осуществления, по меньшей мере, один слой, предпочтительнее каждый слой первого пакета и/или второго пакета изготовлен из лент. Это означает, что, по меньшей мере, один ламинат, предпочтительнее каждый ламинат первого пакета и/или второго пакета, включает слои, изготовленные из лент. Кроме того, предпочтительно, что, по меньшей мере, один слой, предпочтительнее каждый слой первого пакета и/или второго пакета, изготовлен из пряжи.

Предпочтительно каждый из множества ламинатов первого и/или второго пакета включает однонаправленные волоконные слои, каждый ламинат включает предпочтительнее, по меньшей мере, два однонаправленных волоконных слоя и наиболее предпочтительно четыре однонаправленных волоконных слоя. Предпочтительно волокна однонаправленных слоев находятся в матрице. Направление волокон слоя в ламинате образует угол по отношению к направлению волокон соседнего слоя того же ламината, причем данный угол составляет предпочтительно от 40° до 100°, предпочтительнее от 45° до 95° и наиболее предпочтительно приблизительно 90°.

Однонаправленные волоконные слои состоят из волокон, которые ориентированы параллельно друг другу вдоль общего направления волокон. В предпочтительном варианте осуществления однонаправленные ориентированные ленты или нити составляют слои первого пакета и/или второго пакета. Если пряжа составляет слой, однонаправленно ориентированные пучки пряжи покрывает или окружает полимерный матричный материал. Полимерный матричный материал для слоев можно изготавливать из широкого разнообразия эластомерных материалов, имеющих желательные характеристики. В одном варианте осуществления эластомерные материалы, используемые в такой матрице, имеют начальный модуль упругости при растяжении, (модуль упругости) равняется или составляет менее чем приблизительно 6000 фунтов на квадратный дюйм (41,4 МПа) при измерении согласно стандарту ASTM D638. Более предпочтительный эластомер имеет начальный модуль упругости при растяжении, который равняется или составляет менее чем приблизительно 2400 фунтов на квадратный дюйм (16,5 МПа). Наиболее предпочтительный эластомерный материал имеет начальный модуль упругости при растяжении, который равняется или составляет менее чем приблизительно 1200 фунтов на квадратный дюйм (8,23 МПа). Эти полимерные материалы, как правило, являются термопластичными по своей природе, но термореактивные материалы также можно использовать. Соотношение полимерного материала и волокна в слое может изменяться в широких пределах в зависимости от конечного применения и обычно находится в интервале от 5 до 26% соотношения массы матрицы и суммарной массы матрицы и волокна. Подходящие матричные материалы представляют собой блок-сополимеры типа стирол-изопрен-стирол (SIS), стирол-бутадиеновый каучук (SBR), полиуретаны, этиленакриловая кислота, поливинилбутираль.

Предпочтительно, по меньшей мере, один ламинат из первого и/или второго пакета включает, по меньшей мере, тканый волоконный слой.

Предпочтительно число ламинатов, которые образуют первый и/или второй пакет, составляет от 1 до 30. Это означает, что первый и/или второй пакет включают от 2 до 120 слоев. Предпочтительно панель имеет внутреннюю сторону и наружную сторону, причем первый пакет расположен ближе к наружной стороне, и второй пакет расположен ближе к внутренней стороне панели, или наоборот. Внутренняя сторона обращена к телу пользователя.

Подходящие волокна для слоев первого пакета могут представлять собой арамидные волокна, такие как Twaron® типа 1000 или Twaron® типа 2100.

Подходящие волокна для слоев второго пакета могут также представлять собой арамидные волокна, такие как Twaron® типа 2000 или Twaron® типа 2200.

Предпочтительно волокна первого вида имеют удлинение при разрыве в интервале от 3,9 до 4,6% при измерении согласно стандарту ASTM D7269.

Кроме того, оказывается предпочтительным, если волокна второго вида имеют удлинение при разрыве в интервале от 2,5 до 3,8% при измерении согласно стандарту ASTM D7269.

Предпочтительно, по меньшей мере, один ламинат из первого и/или второго пакета содержит, по меньшей мере, одну пленку на своей внешней поверхности. Особенно предпочтительно, если ламинат содержит пленки на каждой внешней поверхности. Это означает, что каждый ламинат из первого и/или второго пакета предпочтительно содержит по две пленки, причем пленки расположены на внешних поверхностях ламината. Пленки могут содержаться на слоях, чтобы, например, позволять различным слоям скользить относительно друг друга. Пленки могут, как правило, прикрепляться к одной или обеим поверхностям каждого слоя. Можно использовать любые подходящие пленки, такие как пленки, состоящие из полиолефинов, например, пленки из линейного полиэтилена низкой плотности (LLDPE) или пленки из ультравысокомолекулярного полиэтилена (UHMWPE), а также сложнополиэфирные пленки, нейлоновые пленки, поликарбонатные пленки и т.п. Эти пленки могут иметь любую желательную толщину. Типичная толщина пленки составляет приблизительно от 2 до 20 мкм. Предпочтительно панель используют для жестких или мягких пуленепробиваемых изделий.

Предпочтительно первый пакет включает слои низкомодульных арамидных волокон, причем эти слои представляют собой однонаправленные волоконные слои. Слои пропитаны матрицей Rovene® 4019 от компании MCP (Mallard Creek Polymers). Второй пакет включает слои высокомодульных арамидных волокон, причем слои второго пакета также представляют собой однонаправленные волоконные слои. Слои второго пакета пропитаны матричной смесью, содержащей приблизительно 60% Rovene® 4220 и приблизительно 40% Rovene® 4176. Первый пакет и второй пакет могут находиться на наружной стороне или на внутренней стороне.

В еще одном предпочтительном варианте осуществления первый пакет включает слои высокомодульных арамидных волокон, причем эти слои представляют собой однонаправленные волоконные слои. Эти слои пропитаны Rovene® 4019. Второй пакет включает слои низкомодульных арамидных волокон, причем слои второго пакета также представляют собой однонаправленные волоконные слои. Слои второго пакета пропитаны матричной смесью, содержащей приблизительно 60% Rovene® 4220 и приблизительно 40% Rovene® 4176. Первый пакет и второй пакет могут находиться на наружной стороне или на внутренней стороне.

В еще одном предпочтительном варианте осуществления первый пакет включает слои низкомодульных арамидных волокон, причем слои представляют собой однонаправленные волоконные слои. Эти слои пропитаны Rhoplex® E-358 (Rohm and Haas). Второй пакет включает слои высокомодульных арамидных волокон, причем слои второго пакета также представляют собой однонаправленные волоконные слои. Слои второго пакета пропитаны матричной смесью, содержащей приблизительно 60% Rovene® 4220 и приблизительно 40% Rovene® 4176. Первый пакет и второй пакет могут находиться на наружной стороне или на внутренней стороне.

В еще одном предпочтительном варианте осуществления первый пакет включает слои высокомодульных арамидных волокон, причем слои представляют собой однонаправленные волоконные слои. Эти слои пропитаны Rhoplex® E-358. Второй пакет включает слои низкомодульных арамидных волокон, причем слои второго пакета также представляют собой однонаправленные волоконные слои. Слои второго пакета пропитаны матричной смесью, содержащей приблизительно 60% Rovene® 4220 и приблизительно 40% Rovene® 4176. Первый пакет и второй пакет могут находиться на наружной стороне или на внутренней стороне.

Все процентные значения в четырех вышеупомянутых вариантах осуществления представляют собой объемные значения.

Далее настоящее изобретение разъясняется посредством чертежей.

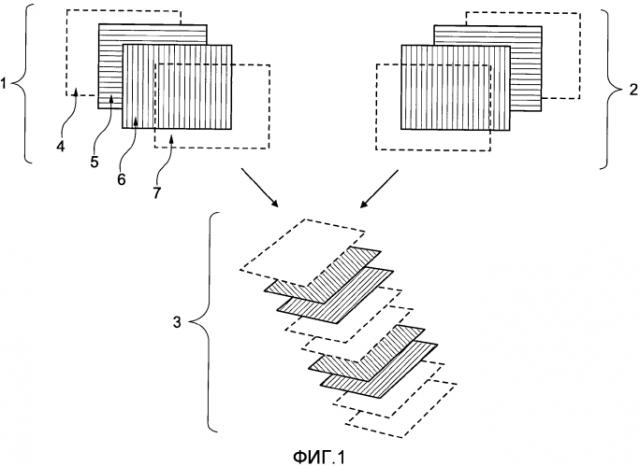

Фиг. 1 схематически представляет панель, включающую пакет первого вида и пакет второго вида.

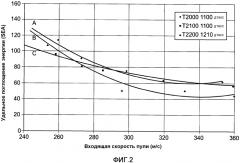

Фиг. 2 представляет поглощение энергии для отдельных ламинатов.

На фиг. 1 схематически представлена пуленепробиваемая панель 3. Панель 3 включает первый пакет 1 и второй пакет 2, причем каждый из них содержит по одному ламинату. В варианте осуществления на фиг. 1 первый пакет 1, означающий первый ламинат, а также второй пакет 2, означающий второй ламинат, составляют пленочный слой 4, первый однонаправленный волоконный слой 5, второй однонаправленный волоконный слой 6 и еще один пленочный слой 7. Первый однонаправленный волоконный слой 5 и второй однонаправленный волоконный слой 6 пропитаны матричным материалом. Однонаправленные волоконные слои 5 и 6 расположены перекрестно относительно друг друга, и это означает, что направление волокон волоконного слоя 5 образует угол, составляющий приблизительно 90°, по отношению к направлению волокон волоконного слоя 6. В данном варианте осуществления первый пакет 1 и второй пакет 2 содержат одинаковые элементы (два однонаправленных волоконных слоя 5, 6 и два пленочных слоя 4, 7). Кроме того, возможно, что первый пакет 1 включает четыре волоконных слоя, и второй пакет 2 включает два волоконных слоя или наоборот. Во всех вариантах осуществления первый пакет 1 отличается от второго пакета 2 в отношении модуля упругости при растяжении используемого волокна. Волоконные слои 5, 6 и пленочные слои 4, 7 ламинированы друг с другом, образуя первый пакет 1. Как правило, оказывается предпочтительным, чтобы ламинатные волоконные слои, в которых содержатся или не содержатся пленочные слои, совместно составляли ламинат для первого пакета 1 и/или для второго пакета 2. Ламинаты предпочтительно ориентируют относительно друг друга, чтобы изготавливать первый и/или второй пакет. Это означает, что внутри пакета ламинаты предпочтительно не соединены друг с другом.

Пример 1

В примере 1 изготавливали три ламината, причем каждый состоял из четырех волоконных слоев. Каждый волоконный слой представлял собой однонаправленный волоконный слой (UD), причем направления волокон в волоконных слоях каждого ламината представляли собой 0°, 90°, 0°, 90°. В качестве матричной системы для каждого волоконного слоя выбирали материал Prilin B7137 AL от компании Henkel, который представляет собой блок-сополимер типа стирол-изопрен-стирол (SIS). В процессе изготовления однонаправленного волоконного слоя эту матричную систему на водной основе наносили с помощью валковой машины для нанесения покрытий на волокно (пряжу) волоконного слоя и после этого сушили на горячей плите. Определяли концентрацию матрицы по отношению к сухому однонаправленному волоконному слою (т.е. концентрацию по отношению к массе сухой пряжи), которая представлена в таблице 1. Ламинировали четыре однонаправленных волоконных слоя, получая четырехслойный ламинат, содержащий по одной пленке LDPE толщиной 10 мкм на каждой внешней стороне ламината (один ламинат включал два пленочных слоя), используя условия ламинирования, указанные в таблице 1. Всего четырехслойный ламинат с пленкой LDPE пропускали через ламинатор три раза: первый раз для двухслойного ламинирования (это означает, что два однонаправленных волоконных слои ламинировали друг с другом), второй раз для четырехслойного ламинирования (это означает, что ламинировали два двухслойных листа, получая один четырехслойный ламинат) и третий раз для ламинирования пленки LDPE на четырехслойный ламинат. Температуру (T) и скорость ламинирования (v) поддерживали на сопоставимых уровнях для каждого прохода, давление было переменным и составляло соответственно P1 (первое ламинирование), P2 (второе ламинирование) и P3 (третье ламинирование), как представлено в таблице 1. Кроме того, определяли поверхностную плотность четырехслойной конструкции, содержащей пленки LDPE на обеих сторонах.

| Таблица 1 | ||||||||

| Условия ламинирования и конструкция различных ламинатов | ||||||||

| Ламинат | Тип пряжи | Условия ламинирования | Содержание матрицы (мас.%) | Поверхностная плотность (г/м2) | ||||

| Т(С°) | Р1Н/см2 | Р2Н/см2 | Р3Н/см2 | Vм/мин | ||||

| Ламинат 1 | Т2000 1100 дтекс f1000 | 120 | 35 | 10 | 10 | 1 | 17,2 | 243 |

| Ламинат 2 | Т2100 1100 дтекс f1000 | 120 | 35 | 10 | 10 | 2 | 16,3 | 244 |

| Ламинат 3 | Т2200 1210 дтекс f1000 | 120 | 35 | 10 | 10 | 1 | 17,1 | 258 |

Все ламинаты (четырехслойный ламинат + пленки LDPE на обеих внешних сторонах) испытывали в одинаковых условиях. Первый датчик устанавливали на расстоянии 12 см от ламината. Второй датчик устанавливали сзади ламината (по отношению к дулу) на расстоянии 12 см от ламината. Расстояние между дулом и ламинатом составляло 30 см. Первый датчик и второй датчик измеряли скорость пули. Пулю выстреливали из пневматической винтовки. Из ламинатов вырезали исследуемые образцы, причем типичные размеры исследуемого образца составляли 118×118 мм. Используемые пули относились к типу пуль на свинцовой основе Super H-point (полевая линия) калибра.22 (5,5 мм) и массой 0,92 г (производитель RUAG Ammotec GmbH). Входящая скорость пули может изменяться, составляя приблизительно от 240 м/с до 360 м/с.

Удельное поглощение энергии (SEA) можно определить вычитанием кинетической энергии пули (половина произведения массы пули на квадрат ее скорости) после прохождения через ламинат из кинетической энергии пули перед прохождением пули через ламинат и последующим делением на поверхностную плотность ламината.

Первый ламинат

В первом ламинате в качестве волоконного материала использовали пряжу Twaron типа 2000, содержащую 1000 волокон и имеющую линейную плотность 1100 дтекс. Эта пряжа имела модуль упругости при растяжении, составляющий 91 ГПа при измерении согласно стандарту ASTM D7269, удельную разрывную нагрузку, составляющую 2350 мН/текс при измерении согласно стандарту D7269, и удлинение при разрыве, составляющее 3,5% при измерении согласно стандарту D7269.

Второй ламинат

Во втором ламинате в качестве волоконного материала использовали пряжу Twaron типа 2100, содержащую 1000 волокон и имеющую линейную плотность 1100 дтекс. Эта пряжа имела модуль упругости при растяжении, составляющий 58 ГПа при измерении согласно стандарту ASTM D7269, удельную разрывную нагрузку, составляющую 2200 мН/текс при измерении согласно стандарту D7269, и удлинение при разрыве, составляющее 4,4% при измерении согласно стандарту D7269.

Третий ламинат

В третьем ламинате в качестве волоконного материала использовали пряжу Twaron типа 2200, содержащую 1000 волокон и имеющую линейную плотность 1210 дтекс. Эта пряжа имела модуль упругости при растяжении, составляющий 108 ГПа при измерении согласно стандарту ASTM D7269, удельную разрывную нагрузку, составляющую 2165 мН/текс при измерении согласно стандарту D7269, и удлинение при разрыве, составляющее 2,8% при измерении согласно стандарту D7269.

На фиг. 2 удельное поглощение энергии (SEA) ламинатов представлено в виде функции входящей скорости пули.

Кривая A представляет удельное поглощение энергии (SEA) в зависимости от скорости пули для первого ламината (пряжа Twaron типа 2000, содержащая 1000 волокон и имеющая линейную плотность 1100 дтекс). Кривая B представляет удельное поглощение энергии (SEA) в зависимости от скорости пули для третьего ламината (пряжа Twaron типа 2200, содержащая 1000 волокон и имеющая линейную плотность 1210 дтекс), и кривая C описывает второй ламинат (пряжа Twaron типа 2100, содержащая 1000 волокон и имеющая линейную плотность 1100 дтекс). Понятно, что цель заключается в получении максимально возможного значения SEA для каждой входящей скорости пули. Кривая A представляет ламинат, изготовленный из высокомодульного волокна, и этот ламинат показывает очень хорошее поглощение энергии в диапазоне низких скоростей пули. С другой стороны, кривая C представляет ламинат, изготовленный из низкомодульных волокон, и можно видеть, что этот ламинат имеет меньшее поглощение энергии в диапазоне низких скоростей пули (по сравнению с ламинатами, представленными кривыми A и B). Кривая B также представляет ламинат, изготовленный из высокомодульных волокон, и этот ламинат также показывает высокое поглощение энергии в диапазоне низких скоростей пули (по сравнению с кривой A). В диапазоне высоких скоростей пули значения поглощения энергии на кривой C и кривой A являются сопоставимыми друг с другом, и это означает, что ламинат, изготовленный из низкомодульных волокон, показывает поглощение энергии, близкое к поглощению энергии ламината, изготовленного из высокомодульных волокон. Таким образом, доказано, что пуленепробиваемая панель, включающая два пакета, где первый пакет изготовлен, по меньшей мере, из одного ламината, содержащего волокна с низким модулем упругости при растяжении, и второй пакет изготовлен, по меньшей мере, из одного ламината, содержащего высокомодульные волокна, имеет поглощение энергии, аналогичное тому, которое имеет пуленепробиваемая панель, включающая два пакета, где оба пакета изготовлены из ламинатов, содержащих волокна с высоким модулем упругости при растяжении. Преимущество заключается в том, что пуленепробиваемая панель в описанной технологии, использующей волокна различных видов для каждого из двух пакетов, оказывается дешевле, не теряя характеристик пуленепробиваемости.

Пример 2

Для данного примера изготавливали ламинаты трех типов, причем каждый ламинат содержал по четыре волоконных слоя.

Каждый волоконный слой представлял собой однонаправленный волоконный слой (UD), причем направления волокон в волоконных слоях каждого ламината представляли собой 0°, 90°, 0°, 90°. В качестве матричной системы для каждого волоконного слоя выбирали материал Prilin B7137 AL от компании Henkel, который представляет собой блок-сополимер типа стирол-изопрен-стирол (SIS). В процессе изготовления однонаправленного волоконного слоя эту матричную систему на водной основе наносили с помощью валковой машины для нанесения покрытий на волокно (пряжу) волоконного слоя и после этого сушили на горячей плите. Определяли концентрацию матрицы по отношению к сухому однонаправленному волоконному слою (т.е. концентрацию по отношению к массе сухой пряжи), которая представлена в таблице 2. Ламинировали четыре однонаправленных волоконных слоя, получая четырехслойный ламинат, содержащий по одной пленке LDPE толщиной 10 мкм на каждой внешней стороне ламината (один ламинат включал два пленочных слоя), используя условия ламинирования, указанные в таблице 2. Всего четырехслойный ламинат с пленкой LDPE пропускали через ламинатор три раза: первый раз для двухслойного ламинирования (это означает, что два однонаправленных волоконных слоя ламинировали друг с другом), второй раз для четырехслойного ламинирования (это означает, что ламинировали два двухслойных листа, получая один четырехслойный ламинат) и третий раз для ламинирования пленки LDPE на четырехслойный ламинат. Температуру (T) и скорость ламинирования (v) поддерживали на сопоставимых уровнях для каждого прохода, давление было переменным и составляло соответственно P1 (первое ламинирование), P2 (второе ламинирование) и P3 (третье ламинирование), как представлено в таблице 2. Кроме того, определяли поверхностную плотность четырехслойной конструкции, содержащей пленки LDPE на обеих сторонах, согласно стандарту ASTM D3776-96. Содержание матрицы (% масс.) представлено по отношению к массе сухих волокон:

содержание матрицы = (масса матрицы/масса сухих волокон)×100%.

| Таблица 2 | ||||||||

| Условия ламинирования и конструкция различных ламинатов | ||||||||

| Ламинат | Тип пряжи | Условия ламинирования | Содержание матрицы (мас.%) | Поверхностная плотность (г/м2) | ||||

| Т(С°) | Р1Н/см2 | Р2Н/см2 | Р3Н/см2 | Vм/мин | ||||

| Ламинат 4 | Т2000 1100 дтекс f1000 | 120 | 35 | 35 | 10 | 2 | 17,2 | 234 |

| Ламинат 5 | D 2600 1100 дтекс f1000 | 120 | 35 | 35 | 10 | 2 | 16,0 | 226 |

| Ламинат 6 | D2600 1110 дтекс f1000 | 120 | 35 | 35 | 10 | 2 | 15,6 | 227 |

Три ламината, которые представлены в таблице 2, имеют следующие характеристики:

Ламинат № 4

В ламинате № 4 в качестве волоконного материала использовали пряжу Twaron типа 2000, содержащую 1000 волокон и имеющую линейную плотность 1100 дтекс. Эта пряжа имела модуль упругости при растяжении, составляющий 91 ГПа при измерении согласно стандарту ASTM D7269, удельную разрывную нагрузку, составляющую 2350 мН/текс при измерении согласно стандарту D7269, и удлинение при разрыве, составляющее 3,5% при измерении согласно стандарту D7269.

Ламинат № 5

В ламинате № 5 в качестве волоконного материала использовали пряжу Twaron типа D2600 (разработанный тип), содержащую 2000 волокон и имеющую линейную плотность 1100 дтекс. Эта пряжа имела модуль упругости при растяжении, составляющий 63 ГПа при измерении согласно стандарту ASTM D7269, удельную разрывную нагрузку, составляющую 2502 мН/текс при измерении согласно стандарту D7269, и удлинение при разрыве, составляющее 4,3% при измерении согласно стандарту D7269.

Ламинат № 6

В ламинате № 6 в качестве волоконного материала использовали пряжу Twaron типа D2600 (разработанный тип), содержащую 2000 волокон и имеющую линейную плотность 1100 дтекс. Эта пряжа имела модуль упругости при растяжении, составляющий 96 ГПа при измерении согласно стандарту ASTM D7269, удельную разрывную нагрузку, составляющую 2582 мН/текс при измерении согласно стандарту D7269, и удлинение при разрыве, составляющее 3,6% при измерении согласно стандарту D7269.

Полученные в результате панели оценивали в отношении их свойств пуленепробиваемости путем измерения скорости v50, выраженной в метрах в секунду, при которой панель задерживала 50% пуль. В качестве пуль использовали пули Magnum калибра.357 и пули DM41 калибра 9 мм, имеющие конусность 0°. Определение скорости v50 описано, например, в военном стандарте MIL STD 662F.

Значения v50 измеряли, используя пуленепробиваемые панели трех различных конструкций. Панели, которые испытывали пулями Magnum калибра.357, имели поверхностную плотность, составляющую приблизительно 3,4 кг/м2 (15 ламинатов), а панели, которые испытывали пулями DM41 калибра 9 мм, имели поверхностную плотность, составляющую приблизительно 4,3 кг/м2 (19 ламинатов):

В конструкции 1 все ламинаты в панели представляют собой ламинат № 4.

В конструкции 2 приблизительно 50% ламинатов в панели представляют собой ламинат № 5, и приблизительно 50% ламинатов в панели представляют собой ламинат № 6. Для панелей, испытанных пулями Magnum калибра.357, это составляет 8 слоев ламината № 5 и 7 слоев ламината № 6. Для панелей, испытанных пулями DM41 калибра 9 мм, это составляет 10 слоев ламината № 5 и 9 слоев ламината № 6. Первый пакет ламинатов № 5 расположен ближе к наружной стороне, и второй пакет ламинатов № 6 расположен ближе к внутренней стороне.

В конструкции 3 приблизительно 50% ламинатов в панели представляют собой ламинат № 5, и приблизительно 50% ламинатов в панели представляют собой ламинат № 6. Для панелей, испытанных пулями Magnum калибра.357, это составляет 8 слоев ламината № 5 и 7 слоев ламината № 6. Для панелей, испытанных пулями DM41 калибра 9 мм, это составляет 10 слоев ламината № 5 и 9 слоев ламината № 6. Первый пакет ламинатов № 6 расположен ближе к наружной стороне, и второй пакет ламинатов № 5 расположен ближе к внутренней стороне.

| Таблица 3 | ||

| Конструкция | V50 (пули Magnum калибра.357) | V50 (пули DM41 калибра 9 мм) |

| Конструкция 1 (15 слоев ламината № 4) | 451 м/с | |

| Конструкция 1 (19 слоев ламината № 4) | 481 м/с | |

| Конструкция 28 слоев ламината № 5 на наружной стороне7 слоев ламината № 6 на внутренней стороне | 454 м/с | |

| Конструкция 210 слоев ламината № 5 на наружной стороне9 слоев ламината № 6 на внутренней стороне | 507 м/с | |

| Конструкция 37 слоев ламината № 6 на наружной стороне8 слоев ламината № 5 на внутренней стороне | 465 м/с | |

| Конструкция 39 слоев ламината № 6 на наружной стороне10 слоев ламината № 5 на внутренней стороне | 496 м/с |

Из таблицы можно видеть, что пуленепробиваемая панель, состоящая из двух пакетов, где первый пакет содержит ламинаты, изготовленные из волокон, у которых модуль упругости составляет 63 ГПа, и второй пакет содержит ламинаты, изготовленные из волокон, у которых модуль упругости составляет 96 ГПа, имеет более высокие значения v50 по сравнению с пуленепробиваемой панелью, содержащей только ламинаты, изготовленные из волокон, у которых модуль упругости составляет 91 ГПа.

Условные обозначения

1 - первый пакет

2 - второй пакет

3 - панель

4 - пленка (пленочный слой)

5 - волоконный слой

6 - волоконный слой

7 - пленка (пленочный слой)

A - кривая

B - кривая

C - кривая.

1. Пуленепробиваемая панель (3), включающая в себя, по меньшей мере, первый пакет (1) и второй пакет (2), причем первый пакет (1) содержит множество первых ламинатов, изготовленных из волокон первого вида, и второй пакет (2) содержит множество вторых ламинатов, изготовленных из волокон второго вида, причем волокна первого вида имеют модуль упругости при растяжении в интервале от 40 до 85 ГПа при измерении согласно стандарту ASTM D7269, и волокна второго вида имеют модуль упругости при растяжении в интервале от 86 до 140 ГПа при измерении согласно стандарту ASTM D7269.

2. Пуленепробиваемая панель (3) по п.1, в которой каждый ламинат из первого пакета (1) и/или из второго пакета (2) содержит, по меньшей мере, один однонаправленный волоконный слой (5, 6).

3. Пуленепробиваемая панель (3) по п.2, в которой волокна, по меньшей мере, двух однонаправленных волоконных слоев (5, 6) ламината ориентированы под углом 90° по отношению друг к другу.

4. Пуленепробиваемая панель (3) по п.1, в которой каждый ламинат из первого пакета (1) и/или из второго пакета (2) включает, по меньшей мере, один тканый волоконный слой.

5. Пуленепробиваемая панель (3) по любому из пп.1-4, имеющая внутреннюю сторону и наружную сторону, причем первый пакет (1) расположен ближе к наружной стороне, а второй пакет (2) расположен ближе к внутренней стороне панели (3).

6. Пуленепробиваемая панель (3) по любому из пп.1-4, имеющая внутреннюю сторону и наружную сторону, причем второй пакет (2) расположен ближе к наружной стороне, а первый пакет (1) расположен ближе к внутренней стороне панели (3).

7. Пуленепробиваемая панель (3) по п.1, в которой, по меньшей мере, один ламинат из первого и/или второго пакета (1, 2) имеет, по меньшей мере, одну пленку (4, 7) на своей внешней поверхности.

8. Пуленепробиваемая панель (3) по п.1, в которой волокна первого вида имеют удлинение при разрыве в интервале от 3,9 до 4,6% при измерении согласно стандарту ASTM D7269.

9. Пуленепробиваемая панель (3) по п.1, в которой волокна второго вида имеют удлинение при разрыве в интервале от 2,5 до 3,8% при измерении согласно стандарту ASTM D7269.