Способ работы машины объёмного действия и устройство для его осуществления

Иллюстрации

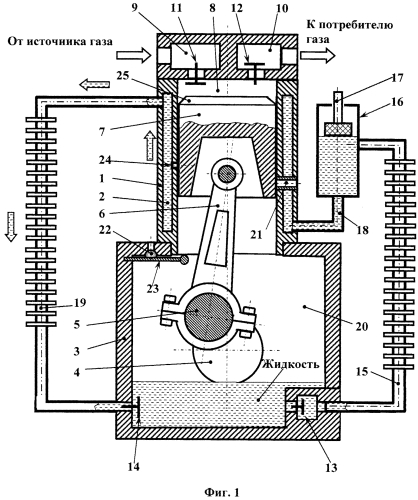

Показать всеИзобретение относится к области машин объемного действия поршневого типа и может быть использовано при создании высокоэффективных поршневых машин малой и средней производительности с автономной жидкостной системой охлаждения. Способ работы заключается в попеременном всасывании и нагнетании газа путем изменения объема рабочей полости цилиндра. Цилиндр обтекается охлаждающей жидкостью. Картер соединяют с окружающей средой при положении поршня в верхней и нижней мертвых точках. Поршневая машина для осуществления способа содержит цилиндр 1 с жидкостной рубашкой 2, установленный на частично заполненном жидкостью картере 3 с механизмом привода, соединенным с поршнем 7, рабочую полость 8, полости всасывания 9 и нагнетания 10, всасывающий клапан 11 и нагнетательный клапан 12. Рубашка 2 соединена с нижней частью картера 3 через обратные клапаны 13 и 14, канал 15, бачок 16 с поплавком 17 и канал 18, канал 19. Нижняя часть цилиндра 1 образует с картером 3 общий объем 20, который соединен с атмосферой при положении поршня в верхней (ВМТ) и нижней (НМТ) мертвых точках: через отверстие (21) в положении ВМТ и через клапан (22) с управляющим элементом (23) в положении НМТ. Снижаются затраты на работу системы охлаждения, повышаются эффективность и КПД машины. 2 н. и 9 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области машин объемного действия поршневого типа и может быть использовано при создании высокоэффективных поршневых машин малой и средней производительности с автономной жидкостной системой охлаждения.

Известен способ работы поршневой машины объемного действия, заключающийся в попеременном всасывании и нагнетании газа путем изменения объема рабочей полости цилиндра, при котором цилиндр обтекается охлаждающей жидкостью (см., например, кн. Б.С. Фотин, И.Б. Пирумов, И.К. Прилуцкий, П.И. Пластинин. Поршневые компрессоры, 1987 г., стр. 184-185, рис. 6.32).

Наиболее близким к заявляемому техническому решению является способ работы поршневой машины объемного действия, заключающийся в попеременном всасывании и нагнетании газа путем изменения объема рабочей полости цилиндра, при котором цилиндр обтекается охлаждающей жидкостью, движущейся по объему рубашки охлаждения цилиндра, перепад давления для движения которой создается изменением объема картера за счет возвратно-поступательного движения поршня (см. патент РФ на полезную модель №125635, МПК F04B 19/06, опубл. 10.03.2013).

Недостатком известных способов и устройств для их осуществления является большая работа, затрачиваемая на перекачку жидкости по рубашке охлаждения, т.к. для создания достаточного перепада давления для движения жидкости по рубашке охлаждения необходимо поддерживать в картере машины высокий уровень жидкости, что влечет за собой потери на трение при ее перемешивании механизмом привода. Кроме того, при перемешивании жидкости в присутствии над ней слоя газа происходит поглощение жидкостью этого газа и ее теплопроводность снижается. Все это вместе взятое снижает эффективность работы системы охлаждения и снижает КПД машины.

Задачей изобретения является повышение эффективности работы системы охлаждения за счет уменьшения работы, затрачиваемой на перемещение в ней охлаждающей жидкости.

Указанный технический результат достигается тем, что в способе работы поршневой машины объемного действия, заключающемся в попеременном всасывании и нагнетании газа путем изменения объема рабочей полости цилиндра, при котором цилиндр обтекается охлаждающей жидкостью, которая движется по объему рубашки охлаждения цилиндра и перепад давления для движения которой создается изменением объема картера за счет возвратно-поступательного движения поршня, согласно предлагаемому изобретению картер машины объемного действия соединяют с окружающей средой при положении поршня в верхней и нижней мертвых точках положения поршня при его возвратно-поступательном движении.

Указанный технический результат в части устройства для осуществления предлагаемого способа достигается тем, что поршневая машина, содержащая цилиндр с жидкостной рубашкой, установленный на частично заполненном жидкостью картере с механизмом привода, соединенным с поршнем, размещенным в цилиндре с образованием рабочей полости, соединенной с источником и потребителем газа через полости всасывания и нагнетания и газораспределительные органы, причем жидкостная рубашка соединена с источником охлаждающей жидкости, а нижняя часть цилиндра образует с картером общий объем, согласно заявляемому изобретению поршневая машина снабжена устройством, соединяющим упомянутый общий объем с окружающей средой при положении поршня в верхней и нижней мертвых точках.

Устройство, соединяющее общий объем с окружающей средой при положении поршня в верхней мертвой точке, может быть выполнено в виде, по крайней мере, одного отверстия в стенке цилиндра ниже юбки поршня при положении последнего в верхней мертвой точке, а устройство, соединяющее общий объем с окружающей средой при положении поршня в нижней мертвой точке, может быть выполнено в виде, по крайней мере, одного клапана с управляющим элементом, входящим в контакт с юбкой поршня при его положении в нижней мертвой точке.

Устройство, соединяющее общий объем с окружающей средой при положении поршня в верхней и/или в нижней мертвых точках, может быть выполнено в виде золотника, установленного на одной из опорных шеек коленчатого вала.

Жидкостная рубашка может быть соединена с внутренней поверхностью цилиндра, по крайней мере, одним отверстием, расположенным выше соприкасающейся с поверхностью цилиндра наружной поверхности поршня, находящегося в положении нижней мертвой точки, и при этом поршень может иметь на днище круговую фаску.

Машина объемного действия может иметь в качестве источника жидкости дополнительную емкость, частично заполненную охлаждающей жидкостью, соединенную в своей верхней части каналом с общим объемом цилиндра и картера, и при этом верхняя часть жидкостной рубашки соединяется каналом с полостью всасывания машины.

Жидкостная рубашка может быть соединена с дополнительной емкостью через два канала, и при этом дополнительная емкость разделена на две части перегородкой с отверстием вверху и просветом внизу, причем каждый из этих двух каналов входит в одну из частей дополнительной емкости и содержит, как минимум, по одному гидродиоду, имеющему противоположно направленные диодности.

Нижняя часть жидкостной рубашки может быть соединена каналом с одной частью дополнительной емкости, и при этом верхняя часть рубашки соединена со входом в распределитель потоков, один выход которого соединен через прямой клапан и канал с полостью всасывания машины, а другой - через обратный клапан и канал - со второй частью дополнительной емкости.

Нижняя часть жидкостной рубашки может быть соединена каналом с одной частью дополнительной емкости, а верхняя часть рубашки соединена каналом с первым входным отверстием делителя потоков, выполненного в виде трех отверстий, лежащих в одной плоскости, причем два входных отверстия пересекаются под острым углом, а ось третьего выходного отверстия является биссектрисой упомянутого острого угла, и это третье отверстие соединено со всасывающей полостью машины, а второе входное отверстие соединено со второй частью дополнительной емкости.

Сущность изобретения поясняется на примере конструктивных вариантов поршневого компрессора.

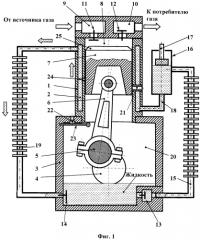

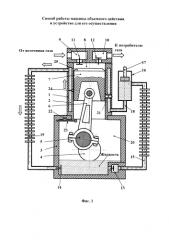

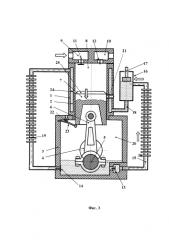

На фиг. 1-3 изображен поршневой компрессор с гладким щелевым уплотнением поршня, в котором соединение общего объема с окружающей средой в мертвых точках положения поршня осуществляется через отверстие в стенке цилиндра и через клапан, с которым контактирует юбка поршня при его положении в мертвых точках. Охлаждение цилиндра производится жидкостью, находящейся в картере. На фиг. 2 поршень находится в верхней мертвой точке, на фиг. 3 - в нижней мертвой точке.

На фиг. 4 показан конструктивный вариант компрессора, верх жидкостной рубашки которого соединен каналом с полостью всасывания, а охлаждающая жидкость находится в дополнительной емкости.

На фиг. 5 изображен такой же вариант, как на фиг. 4, с разделенной перегородкой дополнительной емкостью и гидродиодами в каналах подвода охлаждающей жидкости к нижней части рубашки охлаждения.

На фиг. 6 показан вариант компрессора, в котором для организации кругового движения жидкости используется распределитель потоков с клапанами.

На фиг. 7 изображена конструктивная схема компрессора, в котором соединение общего объема с окружающей средой производится с помощью золотника, а круговое движение жидкости организовано с помощью гидродиодов.

Поршневой компрессор (фиг. 1-3) содержит цилиндр 1 с жидкостной рубашкой 2, установленный на частично заполненном жидкостью картере 3 с механизмом привода, состоящим из коленчатого вала 4 с кривошипа 5 и шатуна 6, соединенного с поршнем 7, размещенным в цилиндре с образованием рабочей полости 8, соединенной с источником и потребителем газа через полости всасывания 9 и нагнетания 10 и газораспределительные органы - всасывающий клапан 11 и нагнетательный клапан 12.

Жидкостная рубашка 2 соединена с источником охлаждающей жидкости, функцию которого в данном варианте конструкции выполняет нижняя часть картера 3, через обратные клапаны 13 и 14, прямой канал 15, соединенный с промежуточным бачком 16 с поплавком 17 и канал 18, а также обратный канал 19. Каналы 15 и 18 выполнены в виде теплообменников с оребрением. Нижняя часть цилиндра 1 образует с полостью картера 3 общий объем 20, который соединен с окружающей средой (атмосферой) при положении поршня в верхней (ВМТ) и нижней (НМТ) мертвых точках: через отверстие 21 (в положении ВМТ) и через клапан 22 (в положении НМТ).

Клапан 22 имеет управляющий элемент, выполненный в виде упругой пластины 23, с которой поршень 7 контактирует своей юбкой при положении в НМТ. Рубашка 2 соединена с внутренней поверхностью цилиндра 1 через отверстия 24, равномерно расположенные по окружности цилиндра 1. Поршень 7 имеет гладкую наружную поверхность, размещен в цилиндре 1 с минимальным зазором (гладкое щелевое уплотнение) и имеет на днище круговую фаску 25.

Отверстие 24 расположено вдоль цилиндра 1 с таким расчетом, что оно оказывается выше соприкасающейся с поверхностью цилиндра 1 наружной поверхности поршня 7, находящегося в положении НМТ.

В компрессоре, изображенном на фиг. 4, используется контактное уплотнение без смазки поршня 7 за счет применения поршневых колец 26 и направляющего башмака 27 из самосмазывающихся композитов (например, Ф4К20, Ф4К15М5 и др.). В этом варианте поршневая машина (компрессор) имеет в качестве источника жидкости дополнительную емкость 28, частично заполненную охлаждающей жидкостью и соединенную в своей верхней части каналом 29 с общим объемом 20 цилиндра 1 и картера 3. При этом верхняя часть жидкостной рубашки 2 соединена каналом 30, выполненным в виде теплообменника, с полостью 9 всасывания компрессора. В канале 30 находится поплавок 31, предотвращающий попадание охлаждающей жидкости в полость всасывания 9 и далее в рабочую полость 8. Канал 30 изображен условно «коротким». Реально он представляет собой горизонтально расположенную трубку с оребрением, изогнутую в виде «змейки» с вертикально изогнутым к полости 9 концом, в восходящей петле которой и расположен поплавок 31.

В машине, изображенной на фиг. 5, жидкостная рубашка 2 соединена с дополнительной емкостью 28 через канал 15 и два канала 32 и 33, и при этом емкость 28 разделена на две части перегородкой 34 с отверстием 35 вверху и просветом 36 внизу. Канал 32 входит в часть 37 емкости 28, а канал 33 - в часть 38 этой же емкости. Каждый из этих двух каналов содержит группу последовательно установленных гидродиодов 39, и группы этих гидродиодов имеют противоположно направленные диодности, то есть гидродиоды 39, установленные в части 37 емкости 28, хорошо пропускают жидкость вниз (по рисунку) и оказывают большое гидравлическое сопротивление потоку жидкости, двигающемуся вверх. Гидродиоды, установленные в части 38 емкости 28, оказывают противоположное действие. Установка гидродиодов на разных ветвях канала 15 в отдельных частях емкости 28 способствует перемешиванию жидкости и улучшению теплообмена с окружающей средой, для чего, в частности, емкость 28 снабжена ребрами.

В компрессоре, изображенном на фиг. 6, нижняя часть жидкостной рубашки 2 соединена каналом 40 с одной частью 37 дополнительной емкости 28, а верхняя часть рубашки 2 соединена каналом 41 со входом в распределитель потоков 42, один выход которого соединен через прямой клапан 43 и канал 30 с полостью всасывания 9, а другой - через обратный клапан 44 и канал 45, выполненный в виде теплообменника, - со второй частью 38 дополнительной емкости 28. В данной конструкции клапаны 43 и 44 изготовлены в виде одной гибкой пластины, перекрывающей в исходном состоянии каналы 41 и 45.

На фиг. 7 показана конструктивная схема машины, в которой нижняя часть жидкостной рубашки 2 соединена каналом 40 с частью 37 дополнительной емкости 28 через канал 40 с группой гидродиодов 32, а верхняя часть рубашки 2 соединена каналом 41 с первым входным отверстием 46 делителя потоков 47, выполненного в виде корпуса с тремя отверстиями, лежащими в одной плоскости, причем два входных отверстия - первое 46 и второе 48 пересекаются под острым углом, а ось третьего выходного отверстия 49 является биссектрисой упомянутого острого угла, и это третье отверстие 49 соединено через канал 30 со всасывающей полостью 9, а второе входное отверстие 48 соединено с частью 38 дополнительной емкости 28 через группу гидродиодов 33. Диодности групп гидродиодов 32 и 33 направлены друг против друга.

В этом примере устройство, соединяющее общий объем 20 с окружающей средой при положении поршня 7 в ВМТ и в НМТ, выполнено в виде золотника 50, установленного на опорной шейке 51 коленчатого вала 4 (практически - стержень золотника 50 является продолжением опорной шейки 51). Золотник 50 имеет две лыски 52 и 53, которые с помощью отверстия 54 и канала 55 соединяют полость 20 с окружающей средой при положении поршня 7 в ВМТ и НМТ.

Далее совокупность отверстий, каналов и полостей, заполненных жидкостью, будет называться системой охлаждения, а направление движения жидкости и газа показано соответственно заштрихованными и незаштрихованными стрелками на всех чертежах.

Машина объемного действия работает следующим образом (фиг. 1-3).

При вращении коленчатого вала 4 с кривошипом 5 происходит возвратно-поступательное движение поршня 7, в результате чего изменяется объем полости 8 и газ всасывается через полость 9 и клапан 11 в полость 8, сжимается в ней и подается потребителю через клапан 12 и полость 10.

При ходе поршня 7 из положения НМТ в положение ВМТ (снизу вверх, фиг. 2) объем полости 20 увеличивается и давление в ней падает ниже атмосферного, в результате чего клапан 13 закрывается, а клапан 14 открывается и охлаждающая жидкость (в данном случае в качестве охлаждающей жидкости используется масло, находящееся в нижней части картера 3) из бачка 16 через рубашку 2 (при этом она охлаждает цилиндр 1), канал 19 и клапан 14 сливается обратно в картер 3, охлаждаясь в канале 19, передавая отнятую у цилиндра 1 теплоту в окружающую среду. При достижении ВМТ поршень 7 открывает отверстие 21 и соединяет полость 20 с атмосферой, из которой воздух поступает в полость 20, в результате чего давление в ней поднимается до атмосферного.

При ходе поршня 7 вниз (фиг. 3) он сначала перекрывает отверстие 21, отсекая полость 20 от атмосферы, а затем сжимает в ней газ. В результате повышения давления в полости 20 выше атмосферного клапан 14 закрывается и открывается клапан 13, через который жидкость из нижней части полости картера 3 поступает в бачок 16 через канал 15, дополнительно охлаждаясь в этом канале и отдавая в окружающую среду теплоту, отнятую от механизма привода, который нагревается в результате трения. При приходе поршня 7 в положение НМТ он своей юбкой, воздействуя на упругую пластину 23, открывает клапан 22, сообщая полость 20 с атмосферой, в результате чего в полости 20 восстанавливается атмосферное давление. При этом положении поршня 7 вскрываются отверстия 24 и жидкость (масло) истекает из рубашки 2 в зону фаски 25, равномерно распределяясь в ней и проникая в зазор между поршнем 7 и зеркалом цилиндра 1, что необходимо для смазки поршня 7 и уплотнения зазора между ним и зеркалом цилиндра 1 в ходе сжатия-нагнетания, в течение которого смазка стекает обратно в нижнюю часть картера 3. В дальнейшем цикл работы повторяется. Поплавок 17 служит для контроля наличия жидкости в системе охлаждения цилиндра 1 и для контроля работы этой системы.

Конструкция, изображенная на фиг. 4, работает аналогично вышеописанной в части изменения давления волости 20 и работы отверстия 21 и клапана 22. Здесь поршень снабжен самосмазывающимся уплотнением 26 и направляющим башмаком 27 и не нуждается в смазке, а питание системы охлаждения осуществляется из емкости 28, частично заполненной охлаждающей жидкостью, например дистиллированной водой, и соединенной через отверстие 26 с полостью 20, в связи с чем и полость 20, и объем емкости 28 представляют собой единый объем, изменяющийся при возвратно-поступательном движении поршня 7.

Повышение давления в этом едином объеме происходит при ходе поршня вниз, когда идет процесс всасывания, и давление в полости 9 становится ниже атмосферного. В связи с этим жидкость, находящаяся в системе охлаждения на ходе всасывания, оказывается под перепадом давления между единым объемом емкости 28 с полостью 20 (больше атмосферного) и полостью 9 (меньше атмосферного), в результате чего она из емкости 28 по каналу 15, рубашке 2 и каналу 30 движется вверх. Объем канала 30 рассчитан таким образом, чтобы жидкость не попадала в нисходящую его ветвь и не проникала в полость 9 и далее через клапан 11 в полость 8. Для предотвращения случайного превышения уровня жидкости в канале 30 служит поплавок 31, который перекрывает горизонтальную часть канала 30 при слишком высоком уровне жидкости.

На ходе сжатия-нагнетания, когда поршень 7 идет вверх, давление в полости 9 при закрытом клапане 11 становится равным давлению всасывания (атмосферному давлению), и в связи с разрежением в едином объеме полости 20 и полости емкости 28 на жидкость в системе охлаждения начинает действовать перепад давления между атмосферой (в полости 9) и в упомянутом едином объеме (ниже атмосферного). Под действием этого перепада давления, а также под действием гравитационных сил (канал 30 расположен выше емкости 28) жидкость движется в сторону емкости 28.

Таким образом, при возвратно-поступательном движении поршня 7 жидкость в системе охлаждения цилиндра 1 совершает движение вверх и вниз, интенсифицируя процесс охлаждения цилиндра 1 за счет увеличения коэффициента теплоотдачи, величина которого пропорциональна скорости движения жидкости.

В машине, изображенной на фиг. 5 и работающей аналогично вышеописанной на фиг. 4 конструкции, с целью повышения количества отнятой у цилиндра 1 теплоты, за счет применения разнонаправленных гидродиодов 39, установленных в каналах 32 и 33, а также перегородки 34 с отверстием 35 и просветом 36, происходит перемешивание жидкости. При ходе жидкости вверх ее большее количество течет по каналу 33 из части 38 емкости 28 и меньшее - по каналу 32 из части 37 емкости 28. В результате появляется разность уровней в частях 37 и 38 и жидкость перетекает из части 37 в часть 38, за счет чего происходит постоянное перемешивание жидкости во всей системе охлаждения.

Полное принудительное круговое движение жидкости в системе охлаждения реализуется в конструкции, изображенной на фиг. 6. В ней изменение давлений в системе охлаждения происходит аналогично схемам, приведенным на фиг. 4 и фиг. 5. При повышении давления в полости 20 части 37 и части 38 емкости 28 с одновременным понижением давления в полости 9 (поршень 7 идет вниз) жидкость из части 37 по каналу 40 входит в нижнюю часть рубашки 2, поднимается по ней и через канал 41 попадает на вход распределителя потоков 42, в связи с чем прямой клапан 43, оказавшийся под действием перепада давления между полостью 20 (большее давление) и полостью 9 (меньшее давление) открывается, пропуская жидкость в канал 30 и одновременно отсекая этот поток от второго выхода распределителя потоков, соединенного каналом 45 с частью 38 емкости 28. Клапан 43 в силу своего устройства не может открыть доступ потока из части 38 через канал 45 к каналу 30.

При понижении давления в полости 20, части 37 и части 38 (поршень 7 идет вверх) жидкость под действием перепада давления между каналом 30 и полости 9 (большее давление) и давлением в полости 20 и частях 37 и 38 (меньшее давление) движется в сторону емкости 28. Однако при этом под воздействием перепада давления клапан 43 закрывается и жидкость не может вернуться в емкость 28 по каналам 41 и 45 через рубашку 2, ее движение в них останавливается, и вся жидкость движется в часть 38 по каналу 45. Далее цикл повторяется, а жидкость в емкости 28 периодически, с частотой возвратно-поступательного движения поршня перетекает из части 38 в часть 37. Таким образом, совершается прерывистое полноценное круговое движение жидкости в системе охлаждения.

В конструкции, изображенной на фиг. 7, соединение общего объема полости 20 вместе с частями 37 и 38 емкости 28 с атмосферой в мертвых точках положения поршня 7 происходит за счет работы золотника 51, вращающегося вместе с коленчатым валом 4, лыски которого 52 и 53 расположены в противофазе - лыска 53 соединяет упомянутый общий объем с атмосферой при положении поршня 7 в ВМТ (этот момент показан на фиг. 7), а лыска 52 - при положении поршня 7 в НМТ. Соединение с атмосферой происходит с помощью отверстия 54 и канала 55.

При движении поршня 7 вниз к НМТ в общем объеме полости 20 создается повышенное (по сравнению с атмосферным) давление, и на жидкость, находящуюся в системе охлаждения, действует перепад давления между этим повышенным давлением и пониженным (по сравнению с атмосферным) давлением в полости 9. Под действием этого перепада давления жидкость из части 37 движется через канал 32 с противоположно потоку направленными гидродиодами, канал 40, рубашку 2 и канал 41 по направлению к делителю потоков 47. Одновременно жидкость из части 38 через канал 33 с попутно установленными гидродиодами и канал 45 также движется к делителю 47. В связи с тем, что гидродиоды в канале 32 препятствуют движению жидкости, а гидродиоды, установленные в канале 33, почти не оказывают сопротивления потоку, расход жидкости через канал 45 больше, чем через канал 41. Это приводит к тому, что имеющий большую кинетическую энергию поток жидкости, вошедший во входное отверстие 48 делителя 47, частично «отодвигает» поток жидкости, вошедший в делитель 47 через входное отверстие 46, и на выходное отверстие 49 делителя 47 попадает жидкости больше из части 38 емкости 28, чем из части 37. Смешанный поток проходит в канал 30.

При движении поршня 7 вверх к ВМТ жидкость, находящаяся в системе охлаждения, оказывается под перепадом давления между давлением в полости 9 (атмосферное давление) и общего объема полости 20 (разрежение). Под действием этого перепада давления и под действием гравитационных сил жидкость из канала 30 течет на выходное отверстие 49 делителя 47, и далее поток раздваивается на два пути - через входное отверстие 48, канал 45 и канал 33 с противоположно потоку направленными гидродиодами в часть 38 емкости 28 и через входное отверстие 46, канал 41, рубашку 2, канал 40 и канал 32 с попутно установленными гидродиодами в часть 37 емкости 28. В связи с тем, что в канале 33 гидродиоды оказывают большее сопротивление потоку, чем в канале 32, большая часть жидкости течет через входное отверстие 46 и далее через канал 41, рубашку 2 и канал 40 в часть 37, чем в через входное отверстие 48, канал 45 и канал 33 в часть 38 емкости 28.

Таким образом, кроме смешения потоков из разных частей емкости 28 в делителе 47, в емкости 28 уровень жидкости оказывается более высоким в части 37, чем в части 38, в связи с чем между этими частями имеет место постоянно пульсирующий поток жидкости в направлении от части 37 в часть 38. Это способствует перемешиванию жидкости и ее хорошему охлаждению на поверхностях теплообмена системы охлаждения.

Таким образом, предложенные способ работы и устройства машины объемного действия позволяют без лишних затрат энергии на перемешивание жидкости, использующейся для охлаждения цилиндра, механизмом привода машины, а используя только перепады давления в ее полостях, организовать полноценное автономное охлаждения цилиндра. Кроме того, по сравнению с известными конструкциями появляется возможность применять в системе охлаждения не только масло, которым смазывается механизм привода, а обычную воду, которая имеет гораздо более высокий по сравнению с маслом коэффициент теплопроводности (ориентировочно в 4-5 раз) и более высокую теплоемкость (ориентировочно в 2 раза), что дополнительно повышает эффективность работы системы автономного охлаждения машины.

1. Способ работы поршневой машины объемного действия, заключающийся в попеременном всасывании и нагнетании газа путем изменения объема рабочей полости цилиндра, при котором цилиндр обтекается охлаждающей жидкостью, движущейся по объему рубашки охлаждения цилиндра, перепад давления для движения охлаждающей жидкости создают изменением объема подпоршневой полости, представляющей собой объединенную в единый объем полость картера и часть объема цилиндра, находящуюся под поршнем, за счет возвратно-поступательного движения поршня, отличающийся тем, что подпоршневую полость машины объемного действия соединяют с окружающей средой при положении поршня в верхней и нижней мертвых точках положения поршня при его возвратно-поступательном движении.

2. Поршневая машина для осуществления способа, содержащая цилиндр с жидкостной рубашкой, установленный на частично заполненном жидкостью картере с механизмом привода, соединенным с поршнем, размещенным в цилиндре с образованием рабочей полости, соединенной с источником и потребителем газа через полости всасывания и нагнетания и газораспределительные органы, причем жидкостная рубашка соединена с источником охлаждающей жидкости, а нижняя часть цилиндра образует с полостью картера общий объем, отличающаяся тем, что машина снабжена устройством, соединяющим упомянутый общий объем с окружающей средой при положении поршня в верхней и нижней мертвых точках.

3. Поршневая машина по п. 2, отличающаяся тем, что устройство, соединяющее общий объем с окружающей средой при положении поршня в верхней мертвой точке, выполнено в виде, по крайней мере, одного отверстия в стенке цилиндра ниже юбки поршня.

4. Поршневая машина по п. 2, отличающаяся тем, что устройство, соединяющее общий объем с окружающей средой при положении поршня в нижней мертвой точке, выполнено в виде, по крайней мере, одного клапана с управляющим элементом, установленным с возможностью контакта с юбкой поршня при его положении в нижней мертвой точке.

5. Поршневая машина по п. 2, отличающаяся тем, что устройство, соединяющее общий объем с окружающей средой при положении поршня в верхней и/или в нижней мертвых точках, выполнено в виде золотника, установленного на одной из опорных шеек коленчатого вала.

6. Поршневая машина по п. 2, отличающаяся тем, что жидкостная рубашка соединена с внутренней поверхностью цилиндра, по крайней мере, одним отверстием, расположенным выше соприкасающейся с поверхностью цилиндра наружной поверхности поршня, находящегося в положении нижней мертвой точки.

7. Поршневая машина по пп. 2 и 6, отличающаяся тем, что поршень имеет на днище круговую фаску.

8. Поршневая машина по п. 2, отличающаяся тем, что машина имеет в качестве источника жидкости дополнительную емкость, частично заполненную охлаждающей жидкостью, соединенную в своей верхней части каналом с общим объемом цилиндра и картера, и при этом верхняя часть жидкостной рубашки соединена каналом с полостью всасывания машины.

9. Поршневая машина по пп. 2 и 8, отличающаяся тем, что жидкостная рубашка соединена с дополнительной емкостью через два канала и при этом упомянутая емкость разделена на две части перегородкой с отверстием вверху и просветом внизу, причем каждый из этих двух каналов входит в одну из частей дополнительной емкости и содержит, как минимум, по одному гидродиоду и эти гидродиоды имеют противоположно направленные диодности.

10. Поршневая машина по пп. 2 и 8, отличающаяся тем, что нижняя часть жидкостной рубашки соединена каналом с одной частью дополнительной емкости, а верхняя часть соединена с входом в распределитель потоков, один выход которого соединен через прямой клапан и канал с полостью всасывания машины, а другой - через обратный клапан и канал - со второй частью дополнительной емкости.

11. Поршневая машина по пп. 2 и 8, отличающаяся тем, что нижняя часть жидкостной рубашки соединена каналом с одной частью дополнительной емкости, а верхняя часть рубашки соединена каналом с первым входным отверстием делителя потоков, выполненного в виде трех отверстий, лежащих в одной плоскости, причем два входных отверстия пересекаются под острым углом, а ось третьего выходного отверстия является биссектрисой упомянутого острого угла, и это третье отверстие соединено с всасывающей полостью машины, а второе входное отверстие соединено со второй частью дополнительной емкости.