Способ определения скорости горения твердого ракетного топлива

Иллюстрации

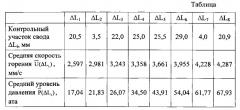

Показать всеИзобретение относится к ракетной технике и может быть использовано для определения скорости горения твердого ракетного топлива при стационарном и переменном давлении в камере сгорания. Способ включает подготовку, монтаж и сжигание цилиндрического образца твердого ракетного топлива в камере сгорания, имеющей систему регистрации давления и вентили подачи и сброса давления, нанесение пропилов на поверхность образца, поджигание образца, поддержание и контроль давления в камере на уровне заданного, определение скорости горения по расчетным соотношениям. Поддержание и контроль давления осуществляется автоматически, а сжигание образца осуществляется в камере сгорания, заполненной до начала горения инертным газом, сжатым до требуемого уровня. Перед монтажом у испытуемого образца, со стороны наружной цилиндрической поверхности, на фиксируемых расстояниях от переднего торца образца в радиальном направлении ножевыми резцами наносят две или более кольцевых радиальных просечек и затем бронируют образец по цилиндрической поверхности, причем просечки наносят в начале и конце каждого контрольного участка. Скорость горения твердого ракетного топлива определяют на контрольном участке горящего свода образца по расчетным соотношениям. Изобретение повысить точность определения скорости горения твердого ракетного топлива. 5 ил., 1 табл.

Реферат

Изобретение относится к ракетной технике и может быть использовано для определения скорости горения твердого ракетного топлива (ТРТ) при стационарном и переменном давлении в камере сгорания для надежного прогнозирования скоростей горения зарядов в натурных ракетных двигателях, а также для проведения точных расчетов баллистических параметров.

В настоящее время известны способы определения скорости горения ТРТ с регистрацией положения поверхности горения при использовании кино- или видеосъемки, процесса горения топлива, с использованием микроволновой техники, светорегистраторов, измерения емкости или электропроводности продуктов горения, а также аналитические способы расчета скорости горения по результатам огневых испытаний ракетных двигателей твердого топлива.

Описанные способы обладают рядом недостатков, основными из них являются сложность и несовершенство систем регистрации перемещений фронта горения - основной характеристики для расчета скорости горения, а в микроволновом методе - ошибки при определении скорости горения, обусловленные неопределенностью величин диэлектрической проницаемости различных ТРТ.

Из уровня развития техники известны также способы определения скорости горения твердого ракетного топлива (патент РФ №2267636 (опубл. 10.01.2006 г.) и (патент РФ №2395480 (опубл. 27.07.2010 г.)), основанные на использовании бронированных стержневых образцов торцевого горения с фиксируемыми границами основного контрольного свода у образцов, сжигание которых осуществляется в специальных камерах при заданных стационарных уровнях рабочего давления. Такие способы определения скорости горения твердого топлива в практическом использовании материалозатратны, трудоемки и пожароопасны, кроме того, при их использовании происходит дополнительное увеличение разбросов определяемой скорости горения (особенно средней скорости горения в серии испытаний однотипных по составу топлив образцов) из-за сложностей в обеспечении параллельности горящих торцов образца и засверливаемых отверстий, нечеткости границ контрольного участка свода у образцов, разбросов времени плавления и перегорания используемых проволочных сигнализаторов, особенно для ТРТ с низкими температурами горения.

Наиболее близким техническим решением и потому принятым за прототип является способ определения скорости горения твердого ракетного топлива по патенту РФ №2494275 (опубл. 27.09.2013. Бюл. №27), включающий подготовку, монтаж и сжигание цилиндрического образца твердого ракетного топлива в камере сгорания, имеющей систему регистрации давления, вентили подачи и сброса давления, нанесение пропилов на поверхность образца, поджигание образца, поддержание и контроль давления в камере на уровне заданного, определение скорости горения по расчетным соотношениям.

К недостаткам принятого прототипа следует отнести: относительно высокий уровень разбросов определяемой скорости горения из-за необходимости проведения двух измерений длины образца при определении длины контрольного участка свода, приводящих к увеличению инструментальной ошибки и практических разбросов определяемой средней скорости горения, среднеинтегральный уровень опытного давления за время горения контрольного участка горящего свода образца не является строго стационарным и соответствующим заданному уровню давления в камере сгорания, его поддержание в процессе сжигания образца производится в ручном, а не в автоматическом режиме; начало горения образца в камере сгорания реализуется в среде сжатого воздуха, более обогащенном окислителем - кислородом, что может вызывать дополнительное увеличение температуры горения и скорости горения испытуемого ТРТ, а горение оставшейся части образца происходит уже в стационарной инертной среде, образующейся при горении исходного состава топлива с постоянной температурой горения; на этапе подготовки к испытаниям задний торец образца бронируют, чем снижают возможность получения на опытной диаграмме «давление - время» четкого изображения конечного пика давления, характеризующего выход фронта горения на задний торец, что способствует увеличению ошибки при определении времени горения контрольного участка горящего свода образца и практических разбросов определяемой скорости горения по серии испытаний однотипных образцов топлива.

Приведенные выше недостатки являются причиной увеличения практических разбросов и ошибок при определении опытных значений скорости горения по описанному способу. Кроме того, выбранная по описанному способу форма образца, с одним контрольным участком горящего свода по длине образца, позволяет определять только одну величину средней скорости горения топлива при задаваемом режиме изменения рабочего давления в камере сгорания.

Задачей предлагаемого технического решения является создание малозатратного и высокопроизводительного по технологии подготовки образцов способа определения скорости горения ТРТ при различных заданных режимах изменения рабочего давления в камере сгорания (стационарном либо переменном), позволяющего расширить возможности одного способа, значительно снизить практические разбросы определяемой скорости горения и исключить трудоемкие ручные операции на этапах сборки, монтажа и процесса сжигания образца.

Поставленная техническая задача решается предлагаемым способом определения скорости горения твердого ракетного топлива, который включает подготовку, монтаж и сжигание цилиндрического образца твердого ракетного топлива в камере сгорания, имеющей систему регистрации давления, вентили подачи и сброса давления, нанесение пропилов на поверхность образца, поджигание образца, поддержание и контроль давления в камере на уровне заданного, определение скорости горения по соотношениям, при этом поддержание и контроль давления осуществляется автоматически, сжигание образца осуществляется в камере сгорания, заполненной до начала горения инертным газом, сжатым до требуемого уровня, у испытуемого образца перед монтажом со стороны наружной цилиндрической поверхности на фиксируемых расстояниях от переднего торца образца в радиальном направлении ножевыми резцами наносят две кольцевые радиальные просечки глубиной (0,5-0,8)R, где R - радиус цилиндрической поверхности образца, и затем бронируют образец по цилиндрической поверхности, причем просечки наносят в начале и в конце каждого контрольного участка, а скорость горения твердого ракетного топлива определяют на контрольном участке горящего свода образца из соотношения:

где L - длина образца,

t1 - время начала горения контрольного участка,

t2 - время окончания горения контрольного участка,

или наносят более двух кольцевых радиальных просечек на поверхность образца, при этом рабочее давление, поддерживаемое в камере сгорания, определяют из соотношения:

где: - средний уровень опытного давления,

(Pi) - текущий уровень давления в камере сгорания в каждый момент времени,

(τ2i, τ1i) - время прохождения горящего фронта образца через плоскости кольцевых радиальных просечек.

Сжигание образца осуществляется в камере сгорания, заполняемой до начала горения образца инертным газом (например, азотом), сжатым до требуемого уровня давления, заполнение камеры инертным газом исключает из газовой среды, в которой находится образец, окислитель - кислород, который может стать причиной дополнительного увеличения температуры горения и, как следствие, увеличения скорости горения, что приведет к искажению измеряемых характеристик.

Оптимальную глубину реза просечек установили в процессе практической отработки предлагаемого способа, в зависимости от номинальной скорости и механической прочности испытуемого ТРТ. Уменьшение глубины реза просечек приводит к уменьшению относительного увеличения поверхности горения и кратковременных подъемов (пиков) опытного давления в моменты воспламенения просечек, которые могут не восприниматься используемым датчиком-регистратором текущего давления из-за его возможной низкой чувствительности к изменениям опытного давления в камере сгорания. Увеличение глубины наносимых просечек у образцов с низкой прочностью топлива может привести к механическим разрывам смежных в зонах просечек частей образца на этапах его бронирования и монтажа в камеру сгорания, что при последующем сжигании образца вызывает увеличение промежутков времени перехода фронта горения от одной смежной части образца к другой и способствует увеличению ошибок при определении времен горения контрольных участков горящего свода образца и соответствующих им средних уровней скорости горения и опытного давления в камере сгорания.

Скорость горения ТРТ по предлагаемому способу определяют на выделенных контрольных участках горящего свода образца из расчетных соотношений.

Определение скоростей горения U и уровней давления Ρ ¯ i по зависимостям (1) и (2) проводят в автоматическом режиме с использованием входящих в измерительно-вычислительный комплекс управляющей ПЭВМ и программного обеспечения. Значения скорости горения (U) топлива и соответствующие им средние уровни опытного давления ( Ρ ¯ i ) определяют по зависимостям (1) и (2) на каждом расчетном участке горящего свода между плоскостями переднего торца, просечек и заднего торца образца. По определенным парным значениям параметров (Ui) и ( Ρ ¯ i ) методом математической статистики определяют регрессионную зависимость вида: U i = U 1 P i v или Ui=a+bPi, характеризующую опытную зависимость скорости горения ТРТ от уровня рабочего давления в заданном диапазоне.

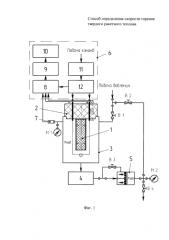

Демонстрация использования предлагаемого способа определения скорости горения твердого ракетного топлива представлена на Фиг. 1, 2, 3. На Фиг. 1 представлена технологическая схема процесса. Поддержание и контроль уровня рабочего давления при сжигании образца 1, закрепленного на контактной крышке 2 в камере сгорания 3, осуществляют в автоматическом режиме за счет использования автоматического регулятора давления 5 с охладителем 4 продуктов сгорания ТРТ перед ним, позволяющего устанавливать в камере сгорания 3 либо стационарный (с постоянным уровнем рабочего давления), либо переменный (с переменным уровнем рабочего давления) режимы работы, и автоматизированного измерительно-вычислительного комплекса 6 в составе датчика-регистратора 7 текущего рабочего давления в камере сгорания, промежуточных измерительных модулей 8, управляющей ПЭВМ 9 с принтером 10, пульта стрелка-испытателя 11, блока запального напряжения 12. Сжигание образца 1 осуществляют в среде инертного газа при устанавливаемых до момента поджигания образца 1 с помощью вентилей B1, В2, В3 и контрольных манометров M1, М2, уровней начального давления Pнад в камере сгорания 3 и Pзап - в запорном клапане АРД5.

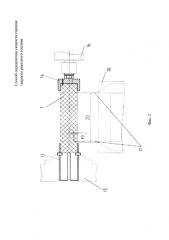

На Фиг. 2 приведена схема нанесения просечек. При нарезании просечек исходный образец ТРТ 1 закрепляют с помощью зажимной втулки 13 и опорной втулки 14 в патроне 15 и задней бабке 16 станка, а используемые ножевые резцы 17 жестко закрепляют в суппорте станка 18 с предварительным их выставлением на требуемую глубину реза 19 просечек и разведением их на требуемое базовое расстояние 20. По принятой технологии просечки получают в результате механической разрезки и раздвижения слоев топлива без образования топливной стружки, поэтому после вывода резцов края просечек смыкаются, не образуя на поверхности образца видимых щелей. Этим достигается четкость границ выделяемых контрольных участков горящего свода у образца и снижение практических ошибок при определении их длины.

После нарезания просечек 21 (Фиг. 3) образец бронируют по цилиндрической поверхности эластичным бронесоставом 22 заданной толщины на экструзионном смесителе, а при монтаже на контактную гермокрышку камеры сгорания на передний торец 23 образца закрепляют дополнительную навеску пороха ДРП 24 с запальным проводником, а задний торец 25 образца закрывают теплоизолирующей лентой 26.

При сжигании образца к моменту достижения фронтом горения первой просечки, представленной на фиг. 4 и обозначенной t1, рабочее давление в камере сгорания при работе АРД автоматически устанавливается на заданном стационарном уровне давления (Pз) и этот уровень сохраняется постоянным до конца горения образца.

Скорость горения испытуемого образца определяют по зависимости на контрольном участке горящего свода, длина которого соответствует базовому расстоянию между режущими гранями резцов, а время горения контрольного участка замеряют по опытной диаграмме «давление-время» на участке между двумя образующимися на диаграмме пиками давления (t1) и (t2) при прохождении фронта горения образца плоскостей просечек на границах контрольного участка.

Перед сжиганием образца в запирающий клапан АРД подают давление (Pзап), превышающее максимальный уровень заданного диапазона рабочего давления в камере сгорания, но ниже допустимого предельного уровня давления в камере сгорания и АРД, а в камеру сгорания подают давление наддува (Pнад), соответствующее минимальному уровню (Pmin) заданного диапазона рабочего давления.

При горении образца рабочее давление в камере сгорания возрастает в заданном диапазоне от Pmin до Рmax, а на опытной диаграмме «давление-время» возникают кратковременные ступенчатые подъемы давления, соответствующие моментам прохождения фронта горения через плоскости кольцевых просечек по длине образца (фиг. 5).

Отрабатываемый способ определения скорости горения сравнивался со способом определения скорости горения по прототипу, для чего использовали в таких же количествах однотипные по составу ТРТ и форме образцы длиной, равной 150 мм, но без нарезания на них просечек. Перед сжиганием образцы бронировали по цилиндрической поверхности, а задний торец также заклеивали теплоизолирующей лентой. Условия испытаний образцов были аналогичными отрабатываемому способу.

Скорость горения по прототипу определялась на горящем своде, соответствующем исходной длине образца 150 мм, время горения которого определялось по опытной диаграмме «давление-время» от начала подъема опытного давления в камере сгорания при воспламенении образца (t0) до момента достижения максимального давления (пика давления) в конце горения образца (tк) - фиг. 4.

Полученные средние значения скорости горения по прототипу при заданных стационарных уровнях давления находились в пределах 0,3%, не отличались от средних значений скорости горения, полученных отрабатываемым способом, но практические разбросы скорости горения по прототипу, по величинам среднеквадратичных отклонений составили от 0,5 до 1,3%, превысили разбросы отрабатываемого способа от 1,2 до 1,8 раза.

Примеры конкретного выполнения

Пример 1

При подготовке к сжиганию на образец ТРТ по длине цилиндрической поверхности образца диметром 36 мм двумя тонкопрофильными ножевыми резцами наносят две кольцевые просечки глубиной 8 мм, предварительно расставленными на базовое расстояние равное 105,0 мм. После нарезания просечек образцы бронируются по цилиндрической поверхности эластичным бронесоставом на смесителе, задний торец образца закрывают теплоизоляционной лентой. Собранный с дополнительной навеской пороха ДРП и запальным проводником образец термостатируют при заданной температуре в зависимости от вида топлива. Перед сжиганием образца в запирающий клапан АРД подают давление (Pзап.), превышающее максимальный уровень заданного диапазона рабочего давления в камере сгорания, но ниже допустимого предельного уровня давления в камере сгорания и АРД, а в камеру сгорания подают давление наддува (Pнад.), соответствующее минимальному уровню (Pmin.) заданного диапазона рабочего давления.

При горении образца рабочее давление в камере сгорания возрастает в заданном диапазоне от Pmin до Рmax, а на опытной диаграмме «давление-время» возникают кратковременные ступенчатые подъемы давления, соответствующие моментам прохождения фронта горения через плоскости кольцевых просечек по длине образца (фиг. 5). Время горения контрольного участка горящего свода, соответствующего базовому расстоянию 105,0 мм, определяют по опытной диаграмме «давление-время» на участке стационарного давления в камере сгорания по моментам (t1 и t2) двух пиков давления, возникающих при прохождении фронта горения плоскостей просечек на границах контрольного участка образца (фиг. 4). Средний уровень опытного давления за время горения контрольного участка свода принимается равным стационарному уровню давления, установившемуся в камере сгорания на участке от t1 до t2 по опытной диаграмме «давление-время». По результатам испытаний образцов каждой серии определяют среднюю скорость горения топлива при заданном стационарном уровне давления и практические разбросы скорости горения по серии проведенных испытаний в виде среднеквадратического отклонения, значения которых при заданных уровнях стационарного давления в камере сгорания составляют от 0,4 до 0,7% (что при числе испытаний n=8 и доверительной вероятности 0,99 обеспечивают погрешность определения средней скорости горения в серии не более 1%).

Пример 2

Скорость горения ТРТ в рабочем диапазоне изменения давления по предложенному способу при переменном уровне давления в камере сгорания проводят следующим образом: при подготовке образца к сжиганию по цилиндрической поверхности образца диаметром 36 мм одним тонкопрофильным резцом наносятся семь кольцевых радиальных просечек, параллельных торцам образца, и расположенных на произвольном расстоянии от переднего торца, и разделяющих полный горящий свод образца на восемь контрольных участков, замеренные длины которых (ΔLi) представлены в таблице, глубина просечек составляет 9 мм, длина образца равна 150,4 мм. После нарезания просечек с помощью оптического компаратора замеряют длины (ΔLi) отдельных контрольных участков горящего свода образца, начиная от плоскости переднего торца до плоскостей промежуточных просечек в направлении горения и кончая плоскостью заднего торца образца. Образец с просечками бронируют по цилиндрической поверхности эластичным бронесоставом, а задний торец образца закрывают теплоизолирующей лентой, после чего образец собирают с навеской ДРП и запальным проводником на переднем торце и монтируют на герметичную крышку камеры сгорания.

Перед сжиганием образца в запирающий клапан автоматического регулятора давления подают сжатый инертный газ до уровня давления (Рзап=100 ата), превышающего верхний уровень заданного диапазона давлений (Рmax=73 ата), а в камеру сгорания до уровня давления наддува Рнад=10 ата, соответствующего минимальному уровню заданного диапазона давлений. В процессе горения образца рабочее давление в камере сгорания возрастало начиная с уровня давления наддува Pнад (начало горения образца - t0=0), на регистрируемой опытной диаграмме «давление-время» (фиг. 4) возникали скачкообразные подъемы давления (точки 1…7), определяющие моменты времени прохождения фронта горения через плоскости радиальных просечек на образце. Последний максимальный уровень давления Рmax (точка 8) соответствовал окончанию горения образца (tк). Опытные значения скорости горения и соответствующие им средние уровни опытного давления в камере сгорания определяли по зависимостям (1) и (2) на каждом контрольном участке горящего свода (ΔLi) - таблица.

По представленным в таблице значениям опытных параметров (Ui) и ( Ρ ¯ i ) статистическим методом определяли зависимость U=1,006P0,346 (с коэффициентом корреляции R2=0,981), которая практически совпала с зависимостью U=1,002P0,345 (R2=0,998), определенной принятым на практике стандартным методом - расчетом по средним значениям скорости горения и соответствующих им средним опытным уровням давления, полученным (см. пример 1) для исследуемого ТРТ по результатам сжигания четырех серий образцов (по 8 шт. образцов) при заданных уровнях давления в диапазоне от 5 до 73 ата.

Данные, полученные при испытаниях образцов исследованного ТРТ описанным способом, могут использоваться для прогнозирования скорости горения у зарядов натурных РДТТ. Проведенные работы по определению скорости горения твердого ракетного топлива подтвердили высокую технико-экономическую эффективность предлагаемого способа.

Способ определения скорости горения твердого ракетного топлива, включающий подготовку, монтаж и сжигание цилиндрического образца твердого ракетного топлива в камере сгорания, имеющей систему регистрации давления, вентили подачи и сброса давления, нанесение пропилов на поверхность образца, поджигание образца, поддержание и контроль давления в камере на уровне заданного, определение скорости горения по расчетным соотношениям, отличающийся тем, что поддержание и контроль давления осуществляется автоматически, сжигание образца осуществляется в камере сгорания, заполненной до начала горения инертным газом, сжатым до требуемого уровня, при этом у испытуемого образца перед монтажом, со стороны наружной цилиндрической поверхности, на фиксируемых расстояниях от переднего торца образца в радиальном направлении ножевыми резцами наносят две кольцевые радиальные просечки глубиной (0,5-0,8)R, где R - радиус цилиндрической поверхности образца, и затем бронируют образец по цилиндрической поверхности, причем просечки наносят в начале и конце каждого контрольного участка, а скорость горения твердого ракетного топлива определяют на контрольном участке горящего свода образца из соотношения: ,где L - длина образца,t1 - время начала горения контрольного участка,t2 - время окончания горения контрольного участка,или наносят более двух кольцевых радиальных просечек на поверхность образца, при этом рабочее давление, поддерживаемое в камере сгорания, определяют из соотношения: где: - средний уровень опытного давления,(Pi) - текущий уровень давления в камере сгорания в каждый момент времени,(τ2i, τ1i) - время прохождения горящего фронта образца через плоскости кольцевых радиальных просечек.