Неподвижный держатель-электрод сварочных клещей

Иллюстрации

Показать всеИзобретение может быть использовано для соединения деталей контактной точечной сваркой с помощью сварочных клещей. Электрододержатель сварочных клещей выполнен в виде двух расположенных под углом стержней. На конце первого стержня выполнен хвостовик для присоединения других элементов клещей, а на конце второго - устройство под сменный электрод. Продольные каналы в упомянутых стержнях открыты один в другой и предназначены для циркулирующего по ним хладагента. На конце второго стержня выполнено поперечное гнездо, отделенное стенкой от его торца, с возможностью подачи в него хладагента для охлаждения устанавливаемого в электрододержателе сменного полого электрода. Во втором стержне выполнен дополнительный продольный канал, открытый в нижнюю часть гнезда. В упомянутом гнезде размещено средство герметизации образованного им и электродом соединения. Охлаждаемый электрододержатель имеет высокий срок службы за счет минимизации его нагрева. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к сварочному производству и пригодно в электродах КТС, применяемых для сварки между собой листовых заготовок, деталей и т.д.

Известно устройство для охлаждения электрода КТС, имеющего полый и конический снаружи хвостовик, размещенный в передней внутренней конической части полого держателя, в которых с зазором установлена трубка, соединенная задним концом с малой полостью колпака, куда открыто его поперечное окно под хладагент, а второе окно так же под хладагент - в большую полость, выполненную с его переднего торца, в которой с зазором размещена трубка, причем сам колпак присоединен к задней части держателя или может отсутствовать (см. патент RU №2420378 С2, 02.03.2009).

Его недостатки: значительные длина, масса и трудоемкость электрода из-за его конических поверхностей и хвостовика с полостью; эффективное охлаждение только центральной части электрода, расположенной в зоне этой полости и др.

Известно и другое устройство для охлаждения неподвижного держателя-электрода сварочных клещей, выполненного из двух стержней, расположенных под углом друг к другу, имеющих на концах: у одного с внешней стороны сплошной хвостовик, а у другого с внутренней стороны выступающий над поверхностью и выполненный совместно с ним электрод, а для его охлаждения продольные каналы с торца 1-го стержня и в другом стержне, открытые один в другой, причем последний отделен стенкой от торца своего стержня (см. прилагаемый чертеж прототипа-держателя).

Его недостатки: при износе электрода это устройство заменяют новым, что отрицательно сказывается на экономических показателях; неэффективность искусственного охлаждения из-за охлаждения торцевой поверхности стержня, а не рабочего торца электрода через его стенку и поэтому его повышенный износ; нетехнологичность держателя из-за выполнения на нем электрода; понижение прочности стержня с электродом и образованным в нем продольным каналом с трубкой, создающими канал подвода хладагента к электроду и канал отвода его оттуда; нагрев подводимого к электроду хладагента отводимым оттуда нагретым хладагентом из-за теплопередачи через стенки трубки и поэтому снижение эффекта охлаждения электрода.

Цель предлагаемого решения - устранение этих недостатков прототипа.

Она достигается тем, что в неподвижном держателе-электроде сварочных клещей в виде двух расположенных под углом стержней, имеющих на концах: у первого - с внешней стороны - сплошной хвостовик, а у второго с внутренней стороны образован выступающий под поверхностью электрод, охлаждаемый хладагентом, циркулирующим по их продольным каналам, выполненным в первом с торца и открытым в канал второго стержня, отделенный стенкой от его торца; с внутренней стороны последнего стержня образованы поперечное гнездо под полый хвостовик электрода и идентичный имеющемуся дополнительный продольный канал, открытый в нижнюю часть гнезда, свободную от этого хвостовика, а его продольный канал - через верхнюю часть этого гнезда и поперечные окна хвостовика соединен с зоной дна его полости; при этом соединение этого хвостовика и гнезда стержня загерметизировано; гнездо под хвостовик электрода выполнено сквозным и закрытым с внешней стороны держателя крышкой; с образованной у электрода наружной боковой поверхностью соединен внутренней поверхностью электрод-колпачок, полость которого открыта в выполненную с торца электрода полость, а та - в гнездо стержня; при этом в этих полостях и гнезде последнего размещена с зазорами трубка, задней частью соединенная с поверхностью гнезда стержня, между его основным и дополнительным каналами.

Сопоставительный анализ известного устройства с предлагаемым свидетельствует о следующем: с внутренней стороны второго стержня образуют поперечное гнездо, в котором размещают электрод своим полым хвостовиком; в этом стержне также выполняют дополнительный продольный канал, идентичный имеющемуся, открытый в нижнюю часть гнезда, свободную от хвостовика, а продольный канал открыт в его верхнюю часть и через поперечные окна хвостовика электрода соединен с зоной дна его полости; при этом соединение хвостовика электрода и гнезда стержня загерметизировано; гнездо стержня под хвостовик электрода выполняют сквозным и закрывают с внешней стороны стержня крышкой; с образованной у электрода наружной боковой поверхностью соединен внутренней поверхностью электрод-колпачок, полость которого открыта в выполненную с торца электрода полость, а та - в гнездо стержня; при этом в этих полостях и гнезде последнего размещена с зазорами трубка, задней частью соединенная с поверхностью гнезда стержня, между его основным и дополнительным каналами.

Из выше приведенного следует, что техническое решение с признаками, отличающими заявляемое решение от прототипа, не известно и явным образом из уровня техники не следует. Поэтому предлагаемое решение обладает новизной, имеет существенные отличия от известных решений, промышленно применимо и, следовательно, соответствует критерию «изобретение».

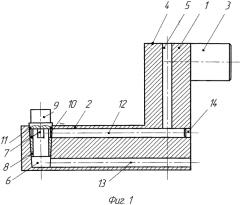

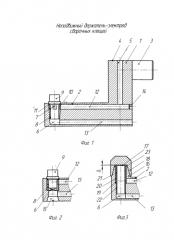

Предлагаемый неподвижный держатель-электрод сварочных клещей представлен продольным сечением на чертеже фиг. 1, а на фиг. 2 и 3 - концы стержня со смещенными электродом и электродом-колпачком соответственно.

Он имеет стержни 1 и 2, расположенные под углом друг к другу, на концах которых выполнены с внешней стороны 1-го хвостовик 3 для крепления других элементов этих клещей, а с его торца 4 образуют продольный канал 5; на стержне 2 с внутренней стороны образуют поперечное гнездо 6, с которым контактирует своей конической или резьбовой поверхностью полый с поперечными окнами 7 хвостовик 8 электрода 9, выступающего своей рабочей частью над поверхностью этого стержня.

При этом поперечные окна 7 выполняются в зоне дна полости хвостовика 8 и верхние края этих окон располагаются заподлицо с этим дном или выше его, что необходимо для эффективного охлаждения последнего и, следовательно, через стенку переднего торца электрода 9.

В гнезде 6 стержня 2 или на боковой поверхности в зоне поперечных окон 7 хвостовика 8 выполняется кольцевая канавка 10, в которой размещается уплотнительное кольцо 11 для герметизации соединения «гнездо стержня - хвостовик электрода», необходимая также для подвода хладагента ко всем окнам 7 хвостовика 8 из продольного канала 12 стержня 2, а из них к дну полости этого хвостовика для охлаждения всей площади его и площадей окон 7 по их периметрам.

С внешней нижней стороны стержня 1 выполняют продольный канал 12 и идентичный ему дополнительный канал 13, расположенные большей частью в стержне 2 и выходящие соответственно к поперечным окнам 7 хвостовика 8 электрода 9 и в нижнюю часть гнезда 6, свободную от хвостовика 8. При этом продольный канал 12 открыт в продольный канал 5 стержня 1 и закрыт пробкой 14 с внешней стороны стержня 1.

Гнездо 6 стержня 2 может быть сквозным и закрываться крышкой 15 с внешней стороны держателя (см. фиг. 2).

При конических поверхностях гнезда 6 и хвостовика 7 у последнего может быть участок, выступающий над поверхностью стержня 2 (см. фиг. 1), на котором выполняется как минимум одна лыска под накидной ключ для удаления из гнезда изношенного электрода 9. Указанная выше лыска под ключ может выполняться и на боковой поверхности электрода 9. Электрод можно удалить оттуда, когда гнездо 6 - сквозное и закрыто крышкой 15, герметизирующей его, например, конической резьбой (см. фиг. 2). В этом случае изношенный электрод удаляется, например, выколоткой, воздействующей на торец хвостовика 8 при удаленной из гнезда крышке 15.

Электрод 9 резьбой хвостовика 8 соединяют с резьбой гнезда 6 ключом, охватывающим его лыску, или ключом-многогранником, размещаемым в многогранной полости хвостовика 8, выполненной с его торца, при удаленной из сквозного гнезда 6 крышке 15 (см. фиг. 2).

На фиг. 3 представлена передняя часть стержня 2, а у электрода 16 выполнена наружная боковая поверхность (коническая или цилиндрическая с резьбой), с которой соединена соответствующей поверхностью полость 17 электрода-колпачка 18, присоединенного к электроду 16. При этом у последнего с торца образована полость 19, отрытая одной стороной в полость 17 электрода-колпачка, а другой стороной - в гнездо 6 стержня 2.

В полости электрода размещена с кольцевым зазором 20 трубка 21, задней частью 22 взаимодействующая с поверхностью гнезда 6 в его зоне, расположенной между продольным 12 и дополнительным 13 каналами стержня 2.

Трубка 21 передним концом может быть размещена заподлицо с торцом электрода 16 или выступать за него, но с образованием осевого зазора Δ между этим концом и дном полости 17 электрода-колпачка 18.

Электрод-колпачок 18 охлаждается так: хладагент к нему подводится по продольному каналу 12 стержня 2 в кольцевой зазор 20 между трубкой 21 и поверхностью полости 19, по которому устремляется к торцу электрода 16 и поступает в полость 17 электрода-колпачка 18, охлаждая часть его внутренней боковой поверхности и дно, а через них и рабочий торец его и прилежащие к нему боковые наружные поверхности.

Так как между дном этой полости, торцами электрода 16 и трубки 21 имеется осевой зазор Δ, то нагретый теплом электрода хладагент по полости трубки 21 устремляется к ее заднему торцу и попадает к дну гнезда 6, откуда по дополнительному каналу 13 стержня 2 отводится за пределы держателя.

При необходимости герметизации зоны контакта поверхностей электрода 16 и электрода-колпачка 18 в передней части 1-го размещается уплотнительный элемент 23.

Хладагент может подаваться и по противоположной схеме с нижеуказанным эффектом отвода тепла от электрода-колпачка.

Преимущество такого варианта устройства - минимальная стоимость электрода-колпачка массой не более 0,03 кг и по цене не дороже 30 рублей при изготовлении специализированным по сварочной оснастке предприятием.

При сварке деталей между собой, помещенных на торце электрода 9 (см. фиг. 1 и 2), их сжимают усилием Р, действующим со стороны другого электрода, размещенного в непоказанном на чертеже подвижном держателе сварочных клещей; при этом замыкается электрическая цепь «электроды - детали», по которой протекает ток силой I, и в зоне контакта деталей между собой образуется сварочная точка с расплавленным металлом. Ее тепло распределяется между деталями и электродами, в том числе и электродом 9, нагреваемым также и теплом электросопротивления от протекающего тока. Оно устремляется в осевом и радиальном направлениях от рабочей части электрода 9 к его хвостовику 8 и концу стержня 2 держателя.

Аккумулированное электродом 9 тепло отводится циркулирующим хладагентом по каналам 5, 12 и 13 и по полости хвостовика 8 за пределы держателя.

Подвод его осуществляется по каналам 5 и 12 стержней 1 и 2 в кольцевую канавку 10 хвостовика 8 электрода 9, далее через поперечные окна 7, выполненные в зоне дна полости хвостовика 8, охлаждая окна 7 и дно полости хвостовика, а из нее к дну гнезда 6, отделенному осевым зазором от конца хвостовика 8, и от этого дна отводится через дополнительный канал 13, идентичный каналу 12 стержня 2, за пределы держателя.

Хладагент может циркулировать и по противоположной схеме с большим перепадом температур между ним и охлаждаемыми поверхностями электрода 9 и, следовательно, с большим эффектом охлаждения его.

Эффективность охлаждения электрода 9 определяется также и площадью F охлаждаемой поверхностью его и вычисляется по уравнению Ньютона-Рихмана

где α - коэффициент теплоотдачи от электрода к хладагенту, ΔT - перепад температур между ними, Δτ - продолжительность охлаждения, равная циклу работы сварочных клещей.

Определим соотношение Q 1 Q 2 - количеств теплоты, отводимых хладагентом у прототипа (Q1) и у предлагаемого решения (Q2), принимая у них диаметры охлаждаемых хладагентом поверхностей соответственно d1=9 мм и d2=11 мм. Тогда это соотношение будет равно

При этом у прототипа охлаждается боковая поверхность электрода (см. его чертеж), а у предлагаемого практически все поперечное сечение хвостовика в зоне расположения его поперечных окон 7, определяемое d2, которое больше поперечной площади электрода (см. фиг. 1). При этом допускаем равенство αi, ΔTi и Δτi у этих устройств.

В предлагаемом держателе-электроде, как и у прототипа, определим расстояние между охлаждаемой поверхностью электрода и его нагреваемой поверхностью - рабочим торцом: его выступание над внутренней поверхностью равно, как и у прототипа, 11 мм, а продольный канал 12 удален от этой поверхности на 2,5 мм, как и дно полости хвостовика электрода. Следовательно, Δn2=11+2,5=13,5 мм, а не 15 мм как у прототипа.

Тогда перепад температур ΔT между теплообменными поверхностями электрода определяется уравнением теплопроводности Фурье для плоской стенки

где λ - коэффициент теплопроводности материала электрода; Δn - толщина стенки между его теплообменными поверхностями.

При равенстве отводимых плотностей теплового потока qi у прототипа и предлагаемого решения получим

или

Таким образом, и перепад температур между теплообменными поверхностями электрода у прототипа как минимум на 10% больше, чем у предлагаемого устройства.

Использованием сменного электрода 9, размещаемого хвостовиком 8 в гнезде 6 стержня 2, срок службы последнего становится неограниченным из-за замены изношенного электрода новым. Если у стержня 2 после длительной эксплуатации износилось гнездо 6, то оно восстанавливается ремонтом в большие поперечные размеры и такой держатель эксплуатируется далее.

Благодаря раздельному выполнению электрода 9 и держателя также упрощается изготовление последнего.

Образованием двух продольных каналов 12 и 13 диаметром d2=6 мм в стержне 2 вместо одного диаметром d1=9 мм у прототипа, в котором размещается еще и трубка для создания каналов подвода и отвода хладагента, увеличивается поперечная площадь стержня 2 и, следовательно, его прочность, что оценивается соотношением поперечных площадей этих каналов Fi

Разделением продольных каналов 12 и 13 стенкой толщиной s2=4 мм в стержне 2, а не трубкой с толщиной стенки s1=1 мм у прототипа, уменьшается теплопередача через эту стенку как минимум в 4 раза по сравнению с теплопередачей через стенки трубки прототипа. Этим решением снижается в разы нагрев подводимого хладагента в зону охлаждения электрода отводимым оттуда нагретым хладагентом и, следовательно, повышается эффективность охлаждения электрода 9 благодаря максимальному перепаду температур между ним и хладагентом.

Это подтверждается через соотношение коэффициентов теплопередачи Ki этих стенок

Следовательно, у прототипа теплопередача через стенку от нагретого хладагента к подводимому в зону охлаждения электрода хладагенту как минимум в 4 раза выше, чем у предлагаемого решения, чем повышается эффективность охлаждения электрода.

Выполнением поперечных окон 7 хвостовика 8 в зоне дна его продольной полости обеспечивается эффективное охлаждение омыванием хладагентом без отрыва его от дна и без образования у него застойных зон не только дна этой полости, но и поверхности окон по их периметрам. Этим увеличивается существенно поперечная охлаждаемая площадь хвостовика 8 электрода 9 не только прототипа, но и известных полых электродов и, следовательно, повышается эффективность охлаждения и стойкость его рабочего торца.

Таким образом, предлагаемым неподвижным держателем-электродом сварочных клещей обеспечивается неограниченный срок службы его из-за использования сменного электрода или электрода-колпачка; увеличивается их стойкость эффективным искусственным охлаждением с минимальным подогревом подводимого к ним хладагента; упрощается изготовление держателя и возрастает его прочность благодаря выполнению в его стержне с электродом или электродом-колпачком двух меньшего диаметра каналов, а не одного большего диаметра, как у прототипа, причем держатель становится технологичнее из-за использования в нем сменного электрода.

1. Электрододержатель сварочных клещей для электроконтактной сварки, содержащий два расположенных под углом стержня, на конце первого из которых смонтирован хвостовик для закрепления элементов клещей, а на конце второго выполнено средство для закрепления сменного электрода, при этом упомянутые стержни выполнены с продольными каналами для циркуляции хладагента, охлаждающего электрод, причем в первом стержне продольный канал выполнен с его торца и открыт в основной продольный канал второго стержня, отличающийся тем, что на конце второго стержня выполнено поперечное гнездо, отделенное стенкой от его торца, с возможностью подачи в него хладагента, охлаждающего устанавливаемый в электрододержателе сменный полый электрод, при этом во втором стержне выполнен дополнительный продольный канал, открытый в нижнюю часть упомянутого поперечного гнезда, а основной продольный канал второго стержня открыт в верхнюю часть поперечного гнезда, причем в поперечном гнезде размещены средства герметизации в зоне соединения с устанавливаемым полым электродом.

2. Электрододержатель по п. 1, отличающийся тем, что поперечное гнездо выполнено сквозным и закрыто в нижней его части крышкой.

3. Электрододержатель по п. 1, отличающийся тем, что он выполнен с наружной боковой поверхностью, обеспечивающей соединение ее с внутренней поверхностью устанавливаемого электрода в виде колпачка, при этом в поперечном гнезде размещена трубка с кольцевым зазором, обеспечивающим подачу в него хладагента из основного продольного канала, и соединенная с поверхностью поперечного гнезда в зоне между основным и дополнительным каналами второго стержня.