Способ формирования металлопокрытия одновременной электроконтактной приваркой двух стальных проволок

Иллюстрации

Показать всеИзобретение может быть использовано при восстановлении наружных цилиндрических поверхностей изношенных деталей электроконтактной роликовой приваркой присадочных стальных проволок. Приваривают одновременно две стальные проволоки, касающиеся друг друга образующими. Упомянутые проволоки затягивают в зону деформации одним роликом-электродом и разогревают импульсами тока. Пластически их деформируют и приваривают к поверхности образца с формированием сдвоенного сварного валика. При затягивании присадочных проволок в зону деформации их дополнительно растягивают с приложением к каждой из них различного усилия. Значения усилий определяют из условия обеспечения относительных значений осевых составляющих пластической деформации присадочных проволок, при этом для одной проволоки пластическая деформация составляет от 0,30 до 0,33, а для другой - от 0,44 до 0,47. Относительное движение разогретых металлов двух присадочных проволок, происходящее как по восстанавливаемой поверхности, так и в стыке смежных сварных валиков, приводит к разрушению плотных гидрооксидных пленок и способствует формированию сплошного металлопокрытия без непроваров. 2 ил., 1 пр.

Реферат

Изобретение относится к области электроконтактной роликовой сварки и приварки стальных присадочных проволок и может быть использовано при восстановлении наружных цилиндрических поверхностей изношенных деталей.

Известен способ формирования металлопокрытия одновременной электроконтактной приваркой двух стальных проволок, при котором касающиеся друг друга образующими стальные проволоки затягивают в зону деформации одним роликом-электродом, разогревают импульсами тока, пластически деформируют, приваривают к поверхности образца и формируют сдвоенный сварной валик [1].

Недостаток известного способа - низкое качество металлопокрытия. Металлографическими исследованиями установлено, что в сдвоенном сварном валике в стыке смежных проволок во многих случаях наблюдаются непровары.

Задача изобретения - формирование сплошного металлопокрытия без непроваров.

Технический результат достигается тем, что при затягивании присадочных проволок в зону деформации их дополнительно растягивают с приложением к каждой из них различного усилия, значения которых определяют из условия обеспечения относительных значений осевых составляющих пластической деформации присадочных проволок, при этом для одной проволоки пластическая деформация составляет от 0,30 до 0,33, а для другой - от 0,44 до 0,47.

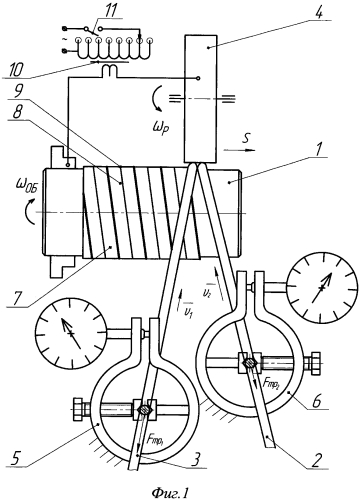

На фиг. 1 показана схема осуществления способа. На образец 1 из присадочных проволок 2 и 3, которые затягивают роликом-электродом 4 и подтормаживают тарированными натяжными устройствами 5 и 6, наваривают металлопокрытие 7 из сдвоенных сварных валиков 8 со стыками 9; питание наплавочной установки осуществляют сварочным трансформатором 10 с прерывателем 11.

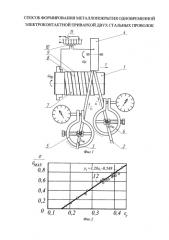

На фиг. 2 показан экспериментально установленный график зависимости прочности сварного соединения металлопокрытия с основным металлом образца при приварке проволок из углеродистых сталей на основу из стали 45 ГОСТ 1050-88. По оси абсцисс графика 12 отложены значения относительной осевой деформации проволок εу, по оси ординат - отношения прочности сварного соединения σ к максимально достижимой величине σMAX, равной пределу прочности на разрыв основного металла.

Сущность предлагаемого способа формирования металлопокрытия заключается в следующем. Присадочные проволоки 2 и 3 затягивают между образцом 1 и роликом-электродом 4, разогревают до пластического состояния импульсом тока, вырабатываемым сварочным трансформатором 10 и прерывателем тока 11, и подвергают присадочный металл трехмерной пластической деформации, при которой его некоторую часть выдавливают из-под ролика-электрода 4 в направлении, обратном направлению затягивания проволок 2 и 3. Подбором рациональных режимов приварки увеличивают относительное движение горячего присадочного металла по поверхности образца 1, тем самым разрушают и выносят из контактов присадочного и основного металлов плотные гидрооксидные пленки - главное препятствие для образования прочного сварного соединения в твердой фазе.

О качестве (прочности) сварного соединения судят по относительной осевой деформации присадочных проволок 2 и 3 при их приварке [2]. По графику 12 (для углеродистых материалов) заключают, что формирование сварного соединения начинается с минимальной осевой деформации εу=14…16%. При максимально достижимой деформации проволок 2 и 3 в 44…47% прочность сварного соединения равна прочности основного металла образца 1. При попытках превысить значение εу свыше максимально достижимой величины в 44…47% (без приложения дополнительных растягивающих сил FTP1 и FTP2 к проволокам 2 и 3) присадочный металл перегревается, начинает плавиться, появляются выплески и повышенное искрение. Поэтому режимы приварки выбирают из условия обеспечения осевой деформации присадочных проволок 2 и 3 в интервале от 0,30 до 0,33 для одной проволоки и от 0,44 до 0,47 - для другой, чем обеспечивают прочность сварного соединения металлопокрытия 7 с основным металлом образца 1, достаточную для последующей механической обработки и эксплуатации восстановленной детали.

В прототипе присадочный металл проволок 2 и 3 разогревают одним импульсом тока и совместно осаживают. Вследствие этого присадочные проволоки 2 и 3 затягивают в зону приварки с одинаковыми скоростями v1=v2, а необходимое для образования сварного соединения в твердой фазе относительное движение присадочных металлов проволок 2 и 3 в стыке 9 сдвоенных сварных валиков 8 не обеспечивают.

Для образования сплошного металлопокрытия без непроваров предлагаемым способом присадочные проволоки 2 и 3 при затягивании подтормаживают натяжными устройствами 5 и 6 с различными усилиями FTP1 и FTP2, величины которых определяют из условия обеспечения значений осевых деформаций присадочных проволок 2 и 3, при этом для одной проволоки пластическая деформация составляет от 0,30 до 0,33, а для другой - от 0,44 до 0,47 и разница относительных осевых деформаций не менее 14…16%. Конкретные значения растягивающих усилий FTP1 и FTP2 могут быть подобраны экспериментально или же определены расчетным путем в результате решения задачи пластической деформации проволок 2 и 3.

Пример осуществления способа. Наплавляют цилиндрический образец диаметром D=50 мм из стали 45 ГОСТ 1050-88, применяют в качестве присадочного материала две стальные присадочные проволоки ПК-2 ГОСТ 9389-75 диаметром 1,8 мм. Устанавливают технологический режим приварки: сварочный ток I=9 кА, длительность импульсов тока tи=0,04 с, длительность пауз между импульсами tп=0,08 с, окружная скорость вращения детали υ=0,020 м/с, шаг наплавки по винтовой линии S=8 мм/об, усилие на ролике-электроде F=1900 Н. Одну из присадочных проволок притормаживают усилием FTP1=8 Н, вторую - усилием FTP2=24 Н. Замеряют расход первой присадочной проволоки LПР1=500 мм, расход второй проволоки LПР2=558 мм, длину сдвоенного сварного валика LВ=729 мм.

Вычисляют относительные осевые деформации присадочных проволок εу=(LВ-LПР)/LПР и получают εу1=0,46, εу2=0,30. Разница значений εу1 и εу2 составляет 0,16. Металлографическими исследованиями устанавливают отсутствие непроваров как между присадочным и основным металлами, так и в стыке сдвоенных сварных валиков.

Источники информации

1. Нафиков М.З. Формализованное описание процесса образования сварного соединения при контактной приварке проволоки // Сварочное производство. 2014. №6. С. 10-14 (прототип).

2. А.с. 641306, МКИ G01N 3/00. Опубл. 05.01.79. Бюл. №1.

Способ формирования металлопокрытия электроконтактной приваркой присадочной проволоки, включающий одновременную приварку двух стальных проволок, касающихся друг друга образующими, при этом упомянутые проволоки затягивают в зону деформации одним роликом-электродом, разогревают импульсами тока, пластически деформируют и приваривают к поверхности образца с формированием сдвоенного сварного валика, отличающийся тем, что при затягивании присадочных проволок в зону деформации их дополнительно растягивают с приложением к каждой из них различного усилия, значения которых определяют из условия обеспечения относительных значений осевых составляющих пластической деформации присадочных проволок, при этом для одной проволоки пластическая деформация составляет от 0,30 до 0,33, а для другой - от 0,44 до 0,47.