Способ получения полых гильз на прошивном стане

Иллюстрации

Показать всеИзобретение относится к области прошивки гильз на косовалковом прошивном стане. Повышение точности геометрических параметров гильз, снижение их разностенности обеспечивается за счет одновременного вхождения заготовки в контакт с обоими валками в момент первичного захвата посредством разворота одного из валков прошивного стана на угол подачи, больший, чем угол подачи другого валка. Величина угла подачи регламентируется математической зависимостью. 4 ил.

Реферат

Изобретение относится к области обработки металлов давлением и касается получения полых гильз из заготовки.

Известен способ получения полых гильз на прошивных станах, включающий прошивку заготовки при симметричных углах подачи для каждого из валков [Ф.А. Данилов, А.З. Глейберг, В.Г. Балакин «Горячая прокатка труб». Металлургиздат, 1962, с. 46, 592].

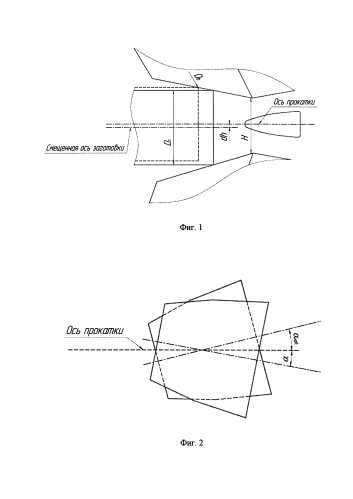

Однако известный способ имеет следующий недостаток. На прошивном стане с индивидуальным приводом валков разница в величине токовой нагрузки на двигателях при прошивке заготовки достигает 12%. Это вызвано тем, что заготовка вступает в контакт с одним из валков раньше, чем с другим. При дальнейшем продвижении заготовки по очагу деформации во входном конусе происходит смещение оси заготовки от оси прокатки на величину dh и, соответственно, наведение разностенности на получаемых гильзах (Фиг.1).

Задачей изобретения является повышение точности геометрических параметров прошиваемых гильз.

Решение задачи достигается за счет предлагаемого способа получения полых гильз на прошивном стане, в котором валок, входящий в контакт с заготовкой первым, устанавливается на угол подачи (αнов), несколько больший, чем угол подачи другого валка (α). Угол (αнов) определяется по формуле:

где К - коэффициент в диапазоне 0,004÷0,01, находящийся в обратной зависимости от диаметра валка Dв прошивного стана в точке захвата заготовки;

α - угол подачи валка прошивного стана, который позднее встречается с заготовкой, град;

γ0 - угол между осью прокатки и образующей валка прошивного стана во входном конусе при угле подачи, равном 0º, град;

Dз - диаметр заготовки, мм;

Н - расстояние между валками прошивного стана в месте их пережима, мм.

Предлагаемый способ поясняется Фиг. 2.

Предлагаемый способ получения полых гильз на прошивном стане осуществляется следующим образом.

Во время корректировок настройки прошивного стана валок, входящий в контакт с заготовкой первым, устанавливается на больший угол подачи (αновый), чем угол подачи второго валка (α). Величина нового угла рассчитывается по формуле, описанной выше.

Заготовка нагревается до температуры горячей пластической деформации и подается к двухвалковому прошивному стану. Во время начала прошивки происходит захват заготовки одновременно двумя валками за счет скорректированного угла подачи.

При таком способе получения полых гильз обеспечивается одновременный захват заготовки обоими валками и оксиальность осей заготовки-гильзы и прокатки, что повышает точность геометрических параметров гильзы.

На прошивном стане ОАО «СТЗ» провели испытание предлагаемого способа получения полых гильз диаметром 328 мм с толщиной стенки 23,7 мм из заготовок диаметром 290 мм, длиной 2600 мм из стали марки Д, нагретых до 1280ºС.

Технологические параметры настройки приведены в таблице (Фиг. 3).

Разностенность гильз, полученных по известному способу (линия 1 на графике), находилась в диапазоне от 6,50% до 9,70%, а гильз полученных по предлагаемому способу - от 4,1% до 4,9% (линия 2 на графике). Снижение величины разностенности составило в среднем 45,7%, что наглядно видно на графике (Фиг. 4).

Предложенный способ получения полых гильз на прошивном стане позволил снизить расходный коэффициент метала за счет сокращения длины участков готовых труб, имеющих отклонение толщины стенки свыше допустимого.

Способ изготовления полых гильз на двухвалковом прошивном стане, включающий разделение заготовок на мерные длины, нагрев и прошивку заготовок мерной длины, отличающийся тем, что угол подачи (αнов) валка, входящего в контакт с заготовкой первым, устанавливают большим, чем угол подачи (α) другого валка, при этом где К= 0,004÷0,01 - коэффициент, находящийся в обратной зависимости от диаметра валка DB в точке захвата заготовки;γ0 - угол между осью прокатки и образующей валка на участке входного конуса при угле подачи, равном 0, град;Dз - диаметр заготовки, мм;Н - расстояние между валками прошивного стана на участке их пережима, мм.