Способ оценки угона рельсовой плети

Иллюстрации

Показать всеИзобретение относится к способам продольного перемещения (угона) участков рельсовых плетей бесстыкового железнодорожного пути. Способ оценки угона рельсовой плети заключается в том, что на каждой маячной шпале и на рельсовой плети, на нерабочей стороне рельса и на известном расстоянии друг от друга устанавливают метки - ферромагнитные элементы так, чтобы обеспечить надежное обнаружение сигналов от них магнитным дефектоскопом. Измеряют временное рассогласование между метками и определяют расстояние между ними. Оценивают угон рельсовой плети путем сравнения текущего расстояния между метками с результатами предыдущих измерений, с границей допустимого его значения, а также сопоставляя угоны рельса на близлежащих маячных шпалах. В результате повышается точность и достоверность оценки угона рельсовой плети. 3 ил.

Реферат

Изобретение относится к области использования контрольно-измерительных устройств для проверки состояния железнодорожного полотна, в частности к способам для измерения и контроля продольного перемещения (угона) участков рельсовых плетей бесстыкового железнодорожного пути.

В настоящее время на большой протяженности главных путей российских железных дорог используется бесстыковой путь, где рельсы соединены друг с другом в длинные плети при помощи сварки. Одним из наиболее острых вопросов для бесстыкового пути является его эксплуатация в период значительных изменений температуры воздуха, которые приводят к росту продольных напряжений в рельсовых плетях. Температурное сжатие в зимнее время может привести к разрыву рельсовой плети, преимущественно в области сварных или болтовых стыков. А нагрев в теплый период приводит к растягиванию рельсовой плети, изгибам (угонам) рельсовых плетей, т.е. к изменению их геометрии, приводящему к сходу подвижного состава с рельсов.

Известен [1] способ контроля угона рельсовых плетей по меткам, нанесенным краской на перо подошвы рельса и на подкладку маячной (неподвижной) шпалы.

Недостатком этого способа является необходимость проведения визуального контроля смещения меток непосредственно человеком (работником дистанции пути). Визуальный контроль, выполняемый человеком, имеет очень низкую производительность, может выполняться только в светлое время суток, при отсутствии снежного покрова и связан с опасностью для обслуживающего персонала при интенсивном использовании участка железнодорожного пути.

Известны способы измерения напряжений в рельсовых плетях с использованием различных датчиков: тензометрических [2], магнитных [3] и [4], шумов Баркгаузена [5], а также ультразвуковые методы [6].

Недостаток всех перечисленных методов состоит в том, что оценка напряженности рельсового пути не позволяет оценить реальный угон рельса и оценить степень его опасности.

Известен способ [7], в котором считывание меток на рельсе и обнаружение маячных шпал осуществляется автоматизированной системой с оптическими датчиками, которые обнаруживают метки на рельсе, а также маячные шпалы.

Ограниченность данного способа состоит в невозможности применения при снежном покрове, загрязненности меток и маячных шпал и т.п.

Наиболее близким к заявляемому изобретению является [8] способ оценки угона рельсовой плети, заключающийся в том, что, перемещая магнитный дефектоскоп, зондируют рельсовую плеть и принимают ответные сигналы, обнаруживают сигналы от первых меток, соединенных с рельсовой плетью, и вторых меток, соединенных с маячной шпалой, измеряют их временное рассогласование и определяют расстояние между ними с использованием датчика перемещения дефектоскопа, оценивают угон рельсовой плети путем сравнения текущего расстояние между метками с результатами предыдущих измерений и с границей допустимого его значения, сохраняют полученные результаты. В качестве первых меток используют сварные стыки рельсов, а в качестве вторых - сигналы от рельсовых подкладок, которые могут быть обнаружены магнитным дефектоскопом.

Недостаток способа [8] состоит в низкой точности измерений. Известно, что обычное расстояние между маячными шпалами составляет около 100 метров и для облегчения обнаружения их размещают около пикетных столбов. Расстояние между стыками сварного пути обычно составляет 25 метров. Таким образом, расстояние между сварным стыком и маячной шпалой может составлять до 25 метров. Опасными угонами рельсовых плетей (смещениями метки рельса относительно маячной шпалы) в линейном измерении обычно считаются смещения от 1 см и более. Таким образом, для определения такого смещения способом [8] требуются измерения всех параметров с точностью не хуже 0,04%. Очевидно, что такая точность недостижима.

Задачей, решаемой заявляемым способом, является повышение точности и достоверности оценки угона рельсовой плети.

Для решения этой задачи в способе оценки угона рельсовой плети, заключающемся в том, что, перемещая магнитный дефектоскоп, зондируют рельсовую плеть и принимают ответные сигналы, обнаруживают сигналы от первых меток, соединенных с рельсовой плетью, и вторых меток, соединенных с маячной шпалой, измеряют их временное рассогласование и определяют расстояние между ними с использованием датчика перемещения дефектоскопа, оценивают угон рельсовой плети путем сравнения текущего расстояние между метками с результатами предыдущих измерений и с границей допустимого его значения, сохраняют полученные результаты, на нерабочей стороне рельса, на каждой маячной шпале, устанавливают ферромагнитный элемент, который используют в качестве второй метки, а на рельсовую плеть на известном расстоянии от второй метки и вблизи от нее устанавливают ферромагнитный элемент, который используют в качестве первой метки, указанные ферромагнитные элементы устанавливают так, чтобы обеспечить надежное обнаружение сигналов от меток магнитным дефектоскопом, оценку угона рельсовой плети проводят с учетом начального расстояния между первой и второй метками, а также сопоставляя угоны рельса на близлежащих маячных шпалах.

Существенными отличиями заявляемого способа по сравнению с прототипом являются следующие.

Установка меток на нерабочей стороне рельса обеспечивает их защиту от воздействия подвижного состава.

В прототипе не используются специальные метки.

Установка ферромагнитных элементов на каждой маячной шпале и на рельсовой плети на известном расстоянии позволяет получить минимальное расстояние между метками, которое может быть измерено с высокой точностью.

В прототипе используются сигналы от сварных стыков и рельсовых подкладок, удаленных на десятки метров, что не позволяет измерить рассогласования с требуемой точностью.

Установка меток так, чтобы обеспечить их надежное обнаружение сигналов от меток магнитным дефектоскопом, имеет обозначенную цель, но не требует больших материальных затрат.

В прототипе используются существующие метки (сварные стыки и рельсовые подкладки), однако их обнаружение не всегда гарантировано.

Оценка угона рельсовой плети с учетом начального расстояния между первой и второй метками позволяет учесть методическую ошибку начальной установки меток и за счет этого повысить точность измерений.

В прототипе учет начального рассогласования сварных стыков и рельсовых подкладок практически невозможен из соображений точности.

Сопоставление угонов рельса на близлежащих маячных шпалах, т.е. на участке рельсового пути, позволяет интегрально оценить степень угона плети. Очевидно, что ее смещение происходит не в одной точке, а развивается постепенно: от малых до больших угонов. Аппроксимация нескольких величин угонов позволяет, например, определить точку наибольшего угона рельсовой плети.

В прототипе угон плети рассматривается как точечный, т.е. только в пределах маячной шпалы.

Заявляемый способ иллюстрируют следующие графические материалы.

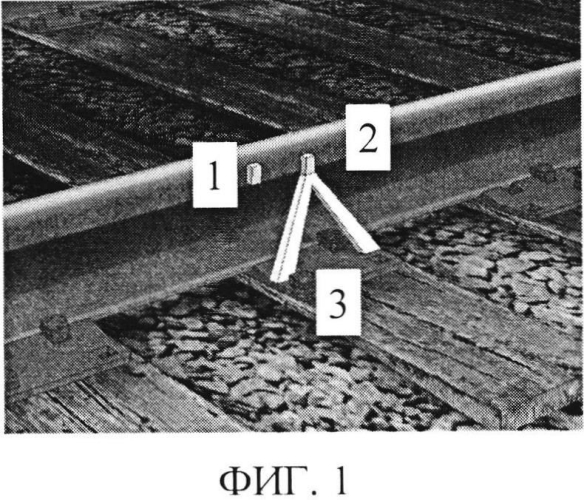

Фиг. 1 Внешний вид первой и второй меток, где:

1. Первая метка;

2. Вторая метка;

3. Кронштейн.

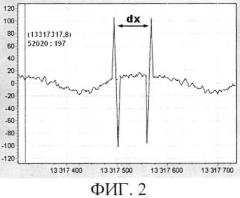

Фиг. 2 Сигналы от меток в магнитном дефектоскопе.

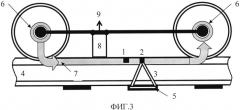

Фиг. 3 Рельсовый путь, где:

4. Рельс;

5. Маячная шпала;

6. Катушки возбуждения магнитного дефектоскопа;

7. Магнитный поток;

8. Датчик магнитного дефектоскопа;

9. Сигналы магнитного дефектоскопа.

Рассмотрим возможность реализации заявляемого способа.

На рельсовые пути устанавливают первые 1 и вторые 2 метки.

Конструкция и расположение на рельсе первой ферромагнитной метки должна иметь следующие особенности:

- не мешать прохождению колес любой подвижной единицы по рельсовой колее;

- четко фиксироваться датчиком магнитного канала вагона-дефектоскопа, причем форма отклика от метки должна отличаться от формы откликов от внутренних и поверхностных дефектов в контролируемых рельсах;

- обеспечивать возможность определенного разноса по времени (в пространстве) сигналов от кронштейна маячной шпалы и метки, чтобы максимальный сдвиг рельсовой плети не приводил к слиянию рассматриваемых сигналов;

- не снижать прочностные характеристики рельса;

- крепление на рельсе должно быть устойчиво к вибрациям, к изменению условий эксплуатации в широком диапазоне температур (разность амплитуд температур до 110 градусов), к воздействию нефтепродуктов и других продуктов перевозочного процесса.

Одним из возможных вариантов, Фиг. 1, выполнения 1 первой метки является полоска из ферромагнитного материала (например, стальная лента) шириной 5, толщиной 4 и длиной 30 мм, приклеиваемая на нерабочей грани головки рельса (наружная сторона рельсовой колеи) на расстоянии 100 мм от маячной шпалы. Метку можно приклеить к головке рельса, например, погодоустойчивым клеем типа Permatex® Black Super Weatherstrip Adhesive и так, чтобы верхний край ленты не выходил на поверхность катания головки рельса.

Шпальные подкладки, как указано в [8], могут обнаруживаться магнитным дефектоскопом. Однако подкладка маячной шпалы имеет особенности: скользящую прокладку и «мягкое» крепление. Эти особенности снижают амплитуду отраженных магнитных сигналов и делают ее в лучшем случае мало отличимой от других шпальных подкладок. Для решения этой проблемы необходимо снабдить маячную шпалу дополнительным средством, обеспечивающим ее надежное обнаружение магнитным дефектоскопом. В качестве такого средства, Фиг. 1, может использоваться кронштейн 3, закрепленный на маячной шпале, на котором устанавливается вторая ферромагнитная метка 2.

Конструкция кронштейна 3, устанавливаемого на маячную шпалу, должна удовлетворять следующим требованиям:

- иметь достаточную жесткость и фиксированное положение относительно маячной шпалы с тем, чтобы из-за гибкости кронштейна не вводить дополнительную погрешность в измеряемую величину;

- уровень верхней части кронштейна должен быть приближен к поверхности катания головки рельса;

- верхняя часть кронштейна с меткой 2 должна иметь конфигурацию и массу, обеспечивающие четкий отклик магнитного канала вагона-дефектоскопа, причем форма отклика должна отличаться от формы откликов от внутренних и поверхностных дефектов в контролируемых вагоном-дефектоскопом рельсах;

- кронштейн должен располагаться со стороны нерабочей грани головки рельса (с наружной стороны колеи), чтобы не препятствовать прохождению реборд колес подвижного состава;

- кронштейн должен иметь конфигурацию, не попадающую в зону рабочих элементов снегоочистителей и другой путевой техники, периодически выполняющей техническое обслуживание железнодорожного пути;

- должна предусматривать возможность установки (закрепления) кронштейна на маячной шпале без изменения конструкции рельсовых скреплений и самой шпалы;

- иметь максимальный срок службы, сравнимый со сроком службы рельсовых скреплений;

- иметь минимальную стоимость при массовом изготовлении (только для двухпутного участка Москва - Санкт-Петербург потребуется около 12500 кронштейнов);

- не требовать трудоемких дополнительных операций при обслуживании и содержании рельсового пути.

Вариантов конструкций кронштейнов, удовлетворяющих перечисленным требованиям, может быть несколько. Кроме того, общий вид кронштейна может отличаться в зависимости от типов скреплений рельсов, применяемых на конкретном участке пути. Возможный вариант реализации первой и второй меток приведен на Фиг. 1.

Установка меток должна производиться при ненапряженном состоянии рельсового пути. При установке, при первичных и последующих измерениях измеряются и сохраняются в базе данных (паспорте) рельсового пути расстояния между первыми и вторыми метками. При этом могут учитываться условия проведения измерений, в частности температура, как основной источник напряжений рельсов.

При контроле состояния рельсового пути подвижное дефектоскопическое средство, Фиг. 3 (вагон-дефектоскоп, автомотриса и т.п.), с магнитным дефектоскопом перемещают по рельсу 4. Зондируют рельс катушками возбуждения 6 магнитного дефектоскопа, которые создают магнитный поток 7. Датчик магнитного дефектоскопа 8 принимает ответные сигналы 9, которые через усилитель, аналого-цифровой преобразователь поступают в компьютер (последние элементы очевидны и не показаны с целью упрощения). Обнаруживают сигналы, Фиг. 2, от первых и вторых меток и временное рассогласование dx между ними, а по датчику перемещения (одометру или измерителю скорости) определяют линейное расстояние lх между первой и второй метками.

Оценивают полученное расстояние (угон рельсовой плети) путем:

1. Сравнения lх с допустимым угоном (1 мм);

2. С рассогласованием, полученным в предыдущих измерениях (анализируется динамика развития процесса);

3. Сопоставляют угоны рельса на близлежащих маячных шпалах.

Задачи обнаружения сигналов от меток и оценки величины угона и оценка степени угона осуществляются компьютером по очевидным алгоритмам.

Таким образом, заявляемый способ может быть реализован, требует относительно небольших материальных затрат - установки меток, использует существующее техническое средство - магнитный дефектоскоп и позволяет с высокой точностью и достоверностью оценить степень угона рельсовой плети.

Источники информации

1. Инструкция по устройству, укладке, содержанию и ремонту бесстыкового пути. Раздел 4.2. Утверждена распоряжением ОАО «РЖД» от 29 декабря 2012 г. №2788 р.

2. Патент CN 203032699.

3. Патент US 2014145710.

4. Патент RU 2454344.

5. Патент RU 2521114.

6. Патент US 2014123761.

7. Патент RU 2174082.

8. Патент RU 2492088.

Способ оценки угона рельсовой плети, заключающийся в том, что, перемещая магнитный дефектоскоп, зондируют рельсовую плеть и принимают ответные сигналы, обнаруживают сигналы от первых меток, соединенных с рельсовой плетью, и вторых меток, соединенных с маячной шпалой, измеряют их временное рассогласование и определяют расстояние между ними с использованием датчика перемещения дефектоскопа, оценивают угон рельсовой плети путем сравнения текущего расстояния между метками с результатами предыдущих измерений и с границей допустимого его значения, сохраняют полученные результаты, отличающийся тем, что на нерабочей стороне рельса, на каждой маячной шпале, устанавливают ферромагнитный элемент, который используют в качестве второй метки, а на рельсовую плеть на известном расстоянии от второй метки и вблизи от нее устанавливают ферромагнитный элемент, который используют в качестве первой метки, указанные ферромагнитные элементы устанавливают так, чтобы обеспечить надежное обнаружение сигналов от меток магнитным дефектоскопом, оценку угона рельсовой плети проводят с учетом начального расстояния между первой и второй метками, а также сопоставляя угоны рельса на близлежащих маячных шпалах.