Способ осциллирующей сушки зерна

Иллюстрации

Показать всеИзобретение относится к сушке зерна и может быть использовано в сельском хозяйстве и в системе заготовок. Способ осциллирующей сушки зерна заключается в том, что его загружают, перемещают, подвергают воздействию подогретым и неподогретым агентом сушки и разгружают. Новым является то, что длительность воздействия подогретым и неподогретым агентом сушки, а также отношение температур подогретого и неподогретого агента сушки определяют из расчетных формул, изложенных в формуле изобретения. Изобретение должно обеспечить безопасную и надежную осциллирующую сушку зерна. 1 ил.

Реферат

Изобретение относится к сушке зерна и может быть использовано в сельском хозяйстве и в системе заготовок.

Известен способ сушки зерна в неподвижном слое, согласно которому материал загружают в сушильную камеру, вентилируют агентом сушки, охлаждают и разгружают.

Известно устройство для его осуществления, включающееся сушильную камеру, средства загрузки, разгрузки, топку, вентилятор (Птицын С.Д. Зерносушилки. - М.: Машгиз, 1962, 81 с.).

Эти способ и устройство широко применяются в сельском хозяйстве, но устройство требует ручного обслуживания, а способ энергозатратен. Способ и устройство могут быть использованы как при постоянной, так и импульсной (осциллирующей) подаче агента сушки.

Известен способ сушки зерна, при котором его загружают, перемещают сверху вниз, подвергают поочередному воздействию подогретым и неподогретым агентом сушки с промежуточными отлежками, высушивают и разгружают. Температура подогретого агента сушки в 1,5…2 раза выше, чем неподогретого, а время воздействия в 2 раза выше и равно 40 и 20 с соответственно, причем зоны нагрева и охлаждения чередуются, например, четыре раза (Шаршунов В.А., Рукшан Л.В. Сушка и хранение зерна. - Минск: Мисанта, 2010, с. 315-316).

Этот способ более эффективен по сравнению с осциллирующей сушкой в неподвижном слое, но имеет резервы интенсификации. По этому способу даже кратковременное воздействие высотемпературным подогретым агентом сушки не исключает возможность ухудшения качества зерна, кроме того, этот способ не может быть использован для сушилок при работе на жидком топливе по технике безопасности (из-за недостаточного времени продувки топки наружным воздухом).

Технической задачей изобретения является безопасная осциллирующая сушка зерна и надежная работа устройства.

Данная задача достигается тем, что в способе осциллирующей сушки зерна, заключающемся в том, что его загружают, перемещают сверху вниз, подвергают воздействию подогретым и неподогретым агентом сушки, высушивают и разгружают, согласно изобретению длительность воздействия на зерно подогретым и неподогретым агентом сушки определяют по формуле:

и , ч,

а отношение температур подогретого и неподогретого агента сушки определяют из соотношения:

где

T1, T2 - максимальная и минимальная температура нагрева топки, °C;

t1, t0, tн - температура подогретого, неподогретого агента сушки и наружного воздуха, °C;

c0, c - теплоемкость зерна и теплообменных элементов топки, кДж/кг·°C;

F - теплообменная поверхность топки, м2;

G - масса теплообменной поверхности топки, кг;

K, K′, к1 - коэффициенты теплопередачи при нагреве и охлаждении топки и отношение высот слоев, (h, hп - высота слоя зерна в устройстве и пограничного слоя зерна (hп=3dп, где dп - приведенный диаметр зерна, м));

, θох - предельно допустимая температура нагрева зерна при осциллирующем режиме и охлажденного зерна, °C;

α - коэффициент теплоотдачи, Вт/м2·C;

f - удельная поверхность зерна, м2/кг;

η - доля теплоты, пошедшая на нагрев зерна.

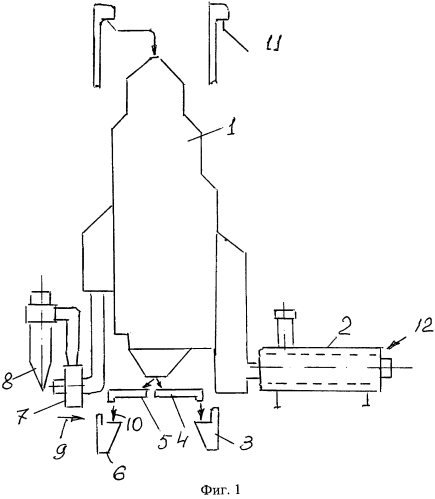

Способ сушки поясняется Фиг.1, где изображена технологическая схема устройства - шахтная сушилка С-30.

Устройство содержит шахту 1, топку 2, разгрузочную норию 3, разгрузочный конвейер 4, рециркуляционный конвейер 5, загрузочную норию 6, вентилятор 7, циклон 8; на схеме также приведены: влажное зерно 9, циркулирующее зерно 10, высушенное зерно 11, наружный воздух 12.

Устройство функционирует следующим образом.

Влажное зерно 9 норией 6 загружают в шахту 1, затем включают рециркуляционный конвейер 5, вентилятор 7, топку 2 и осуществляют сушку. Периодически отключают топку 2 в зависимости от длительности воздействия подогретым τн и неподогретым τох агентом сушки, однако, если установить датчики температуры в шахте на t1 и t0 возможна работа в автоматическом режиме. Высушенное зерно охлаждают путем отключения топки 2 и разгружают.

Предельно допустимая температура нагрева большинства семян колосовых культур θпд в зависимости от их влажности изменяется от 40 до 45°C, продовольственного зерна - от 45 до 50°C, а фуражного - от 50 до 60°C. При использовании осциллирующего режима в связи с тем, что длительность воздействия подогретого агента сушки на зерно снижается, предельно допустимую температуру увеличивают на 3…5°C, т.е. (Птицын С.Д. Зерносушилки. - М.: Машгиз, 1962, с. 49-53).

С целью снижения потерь тепла при воздействии неподогретым агентом сушки величину θох целесообразно принять т.е. на сколько нагревают, на столько охлаждают.

Теплоперенос в пограничном слое толщиной hп в процессе нагрева длительностью τн можно записать в виде (Сажин Б.С. Основы техники сушки. - М.: Химия, 1984, 30 с.)

где α - коэффициент теплоотдачи при нагреве, Вт/м2·°C;

ƒ- удельная поверхность зерна, м2/кг;

η - доля теплоты, пошедшая на нагрев, °C (при сушке зерна от 20 до 14% (τ≈0,4);

с - теплоемкость зерна, кДж/кг·°C;

θ - температура зерна,°C.

При переходе к действительному слою высотой h вводим в (1) коэффициент к1, равный причем hп≈3dn (в том слое отсутствует сколько-нибудь заметный градиент температуры):

После интегрирования уравнения (2) θох до и решения относительно t1 получим:

где

Для расчета температуры неподогретого агента сушки t0 составим тепловой баланс охлаждения топки устройства. Топка охлаждается с температуры T1 до температуры T2 при поступлении наружного воздуха с температурой tн. На выходе из нее температура воздуха повышается до t0, с которой он поступает в слой зерна. Потерями тепла в диффузоре сушилки пренебрегаем. На момент отключения топки количество теплоты, заключенное в ее теплообменных элементах, например в трубках воздухоподогревателя, камере сгорания, можно записать в виде:

где T1 и T2 - максимальная и минимальная температура, °C;

Gт - масса теплообменных элементов, кг;

с - теплоемкость теплообменных элементов, кДж/кг·°C.

В течение времени τох воздухоподогреватель теряет следующее количество теплоты:

где K - коэффициент теплопередачи, кДж/м2·°C·ч;

F - поверхность теплообмена, м2.

Приравнивая правые части (4) и (5), получим

Согласно экспериментальным данным T1≈t1+(8…10)°C, а согласно техническому регламенту величина T2≤50°C, при большей величине T2 повторный запуск топки на жидком топливе небезопасен.

Решение уравнения (6) относительно τох имеет вид

или

где

После включения топки за время τн ее температура с T2 поднимается до T1, после чего автоматически или вручную подача топлива отключается.

Длительность нагрева τн можно записать аналогично (7):

где K′ - коэффициент теплопередачи при нагреве, Вт/м2·°C, или

где

Отношение температур подогретого и неподогретого агента сушки запишем в виде

Безопасность процесса сушки обеспечивается не превышением температуры зерна а надежность работы устройства - охлаждением топки до температуры, равной или менее T2.

Пример 1. Расчет параметров процесса осциллирующей сушки и сушилки.

При расчете принято: c0=1,67 кДж/кг·°C; α=23 Вт/м2·°C; η=0,4; hп=0,018 и h=0,2 м; ƒ=1,5 м2/кг; θпд=50°C; =54°C; θох=46°C; t1=90°C (задается); T1=100, tн=20°C; T2=45°C; c=0,46 кДж/кг·°C; ρ=8000 кг/м3; δ=2·10-3 м.

При известных значениях G и F расчет параметров сушилки не вызывает затруднений, если они неизвестны, то отношение можно представить в виде (ρ, δ - соответственно плотность (кг/м3) и толщина теплообменных элементов воздухоподогревателя (стенок трубок и стенок камеры сгорания топки, м)).

Коэффициент теплопередачи при охлаждении топки K вычисляется через предварительно вычесленные числа Рейнольдега и Нуссельта, коэффициент K′ есть суммарный коэффициент от конвекции и излучения, K′≈1,25 К (Котельные установки промышленных предприятий. Тепловой расчет котельных агрегатов. // Учебно-методическое пособие, Савиных Б.В. и др., Казан. гос. техн. ун-т, Казань, 2001, с. 105).

Задаваясь K=32 Вт/м2·°C; K′=40 Вт/м2·°C решением (6), (10), (7), (3), (11), получим t0=48°C, τн=0,066; τох=0,09 ч; t1=90°C;

Пример 2. В ООО «Ижевское» Кировской обл. были проведены Кировской МИС совместно с ВИМ периодические испытания сушилки С-30 на осциллирующем режиме сушки зерна. Установлено, что значения τох и τн совпадают с расчетными в пределах погрешности ±12%, а величины T1, и T2 - в пределах погрешности ±8% и отсутствовали хлопки при запуске топки.

Таким образом, применение данного способа позволяет сохранить качественные показатели зерна и обеспечить безопасную работу сушки.

Способ осциллирующей сушки зерна, заключающийся в том, что зерно загружают, перемещают сверху вниз, подвергают воздействию подогретым и неподогретым агентом сушки и разгружают, отличающийся тем, что длительность воздействия подогретым τн и неподогретым τох агентом сушки определяют соотношением и , а отношение температур подогретого и неподогретого агента сушки определяют из соотношения: где T1, Т2 - максимальная и минимальная температура нагрева топки, °С;t1, t0, tн - температура подогретого, неподогретого агента сушки и наружного воздуха, °С;с0, с - теплоемкость зерна и теплообменных элементов топки, кДж/кг·°С;F - теплообменная поверхность топки, м2;G - масса теплообменной поверхности топки, кг;К, К′, к1 - коэффициенты теплопередачи при нагреве и охлаждении топки и отношение высот слоев, (h, hп - высота слоя зерна в устройстве и пограничного слоя зерна (hп=3dп, где dп - приведенный диаметр зерна, м));θ′пд, θох - предельно допустимая температура нагрева зерна при осциллирующем режиме и охлажденного зерна, °С;α - коэффициент теплоотдачи, Вт/м2·°С;f - удельная поверхность зерна, м2/кг;η - доля теплоты, пошедшая на нагрев зерна.