Способ выравнивания осевых нагрузок по несущей поверхности упорных подшипников и упорный подшипник для его осуществления (варианты)

Иллюстрации

Показать всеИзобретение относится к упорным подшипникам, в частности к способам и системам равномерного распределения осевых нагрузок по несущей поверхности упорных подшипников. Способ включает организацию равномерного распределения осевых нагрузок по несущей поверхности при взаимном скольжении сферических поверхностей опирания подшипника. Взаимное скольжение обеспечивают организацией жидкостного трения между сферическими поверхностями, причем для создания жидкостного трения в зоне взаимодействующих сферических поверхностей поддерживают давление смазочной жидкости, величина которого больше или равна величине давления осевой силы. Способ осуществляют с применением упорного подшипника, в котором система выравнивания выполнена в виде упорного кольца со сферической поверхностью, при этом сферическая поверхность упорного кольца связана с несущим слоем опорной колодки через карман на тыльной стороне опорной колодки и/или с несущим слоем упорного кольца через сквозное отверстие упорного кольца, расположенное в гидродинамической зоне упорного кольца. Технический результат: повышение эффективности выравнивания осевых нагрузок по несущей поверхности упорных подшипников. 4 н. и 7 з.п. ф-лы, 19 ил.

Реферат

Изобретение относится к упорным подшипникам, в частности к способам и системам равномерного распределения осевых нагрузок по несущей поверхности упорных подшипников

Большинство упорных подшипников работают с перекосами. Причинами перекоса являются: температурная расцентровка агрегата, вызванная неравномерным удлинением фундаментных колонн и разными тепловыми расширениями опор ротора, неточностями при изготовлении деталей подшипника, а также неточностями сборки при монтаже и ремонте. Перекос характеризуется тангенсом угла между линией, проведенной через рабочие поверхности минимально и максимально нагруженных колодок, и ее проекцией на плоскость упорного диска. При перекосе наблюдается неравномерность распределения температур по отдельным колодкам. Появившийся после нагружения агрегата перекос сохраняется в эксплуатации несмотря на износ наиболее греющихся колодок. Поэтому подшипники агрегатов с целью повышения несущей способности сохранения осевых зазоров в проточной части и обеспечения безаварийной эксплуатации должны иметь устройства для выравнивания осевых нагрузок по несущей поверхности упорных подшипников относительно несущей поверхности ротора. Существуют различные способы выравнивания.

Известен способ выравнивания осевых нагрузок по несущей поверхности упорных подшипников, включающий организацию равномерного распределения осевых усилий по несущей поверхности в условиях взаимного скольжения опорных сферических поверхностей подшипника, при котором взаимное скольжение обеспечивают созданием граничного трения между сферическими поверхностями. Известно устройство для осуществления указанного способа, а именно подшипник, снабженный упорными колодками со сферической формой опирания [Сережкина Л.П., Зарецкий Е.И. Осевые подшипники мощных паровых турбин. - М., 1988, с. 35-46] (прототип). Такой подшипник состоит из упорных залитых баббитом колодок, жестко опирающихся на внутренний сферический корпус. Внутренний корпус по сфере опирается на наружный корпус, в котором выполнена сферическая расточка, за счет чего достигается равномерное распределение нагрузки по несущей поверхности упорных подшипников. При перекосе ротора между сферами происходит скольжение и граничное трение.

Недостатком существующего способа выравнивания и устройства для его осуществления является неудовлетворительная выравнивающая способность сферической опоры в условиях граничного трения. Частичное выравнивание может произойти при соблюдении оптимальных размеров сферической опоры, при правильной установке колодки, устранении первоначального перекоса сферы, отсутствии деформации стула подшипника, что трудоемко, требует высококвалифицированного исполнения и не может в полной мере решить существующую проблему.

В основу изобретения поставлена задача повышения эффективности способа выравнивания осевых нагрузок по несущей поверхности упорных подшипников.

Вторая задача, поставленная в основу изобретения, - это усовершенствование конструкции упорного подшипника для повышения эффективности выравнивания осевых нагрузок по несущей поверхности упорных подшипников.

Поставленная задача решается тем, что в способе выравнивания осевых нагрузок по несущей поверхности упорных подшипников, включающем организацию равномерного распределения осевых нагрузок по несущей поверхности при взаимном скольжении сферических поверхностей опирания подшипника, согласно изобретению взаимное скольжение обеспечивают организацией жидкостного трения между сферическими поверхностями, при этом для создания жидкостного трения в зоне взаимодействующих сферических поверхностей поддерживают давление смазочной жидкости, величина которого больше или равна величине давления осевой силы.

Заданное давление в зоне взаимодействующих сферических поверхностей поддерживают тем, что на наружную сферическую поверхность воздействуют давлением, сила которого уравновешивает силу давления со стороны гидродинамического клина.

Вторую поставленную задачу решают тем, что в упорном подшипнике для выравнивания осевых нагрузок по несущей поверхности подшипника, включающем корпус, опорные колодки с карманами на их тыльной стороне, систему каналов и отверстий для подвода смазочного масла из несущего слоя в зону взаимодействующих сферических поверхностей подшипника и систему выравнивания распределения осевых нагрузок по несущей поверхности подшипника, согласно изобретению система выравнивания распределения осевых нагрузок по несущей поверхности упорного подшипника выполнена в виде упорного кольца со сферической поверхностью, связанной с несущим слоем опорной колодки через карман на тыльной стороне опорной колодки и/или с несущим слоем упорного кольца через сквозное отверстие упорного кольца, расположенное в гидродинамической зоне упорного кольца.

Сферическая поверхность связана с карманом на тыльной стороне опорной колодки через канал в корпусе подшипника.

Упорное кольцо может быть снабжено кольцевой проточкой, выполненной на сферической поверхности.

Упорное кольцо может быть снабжено пазами, выполненными на сферической поверхности.

Несущая поверхность упорного кольца имеет участки со скосами под углом к плоской поверхности.

Вторая поставленная задача решается также тем, что в упорном подшипнике для выравнивания осевых нагрузок по несущей поверхности подшипника, включающем корпус, опорные колодки с карманами на их тыльной стороне, систему каналов и отверстий для подвода смазочного масла из несущего слоя в зону взаимодействующих сферических поверхностей упорного подшипника и систему выравнивания распределения осевых нагрузок по несущей поверхности подшипника, согласно изобретению система выравнивания распределения осевых нагрузок по несущей поверхности упорного подшипника выполнена в виде упорных колодок с сепаратором, снабженным сферической поверхностью, связанной с несущим слоем опорной колодки через карман на тыльной стороне опорной колодки и/или с несущим слоем упорной колодки через сквозное отверстие, расположенное в гидродинамической зоне упорной колодки.

Сферическая поверхность связана с карманом на тыльной стороне опорной колодки через канал в корпусе подшипника.

Вторая поставленная задача решается еще тем, что в упорном подшипнике для выравнивания осевых нагрузок по несущей поверхности подшипника, включающем корпус, опорные колодки со сферической опорной поверхностью и карманами на тыльной стороне опорных колодок, систему каналов и отверстий для подвода смазочного масла из несущего слоя в зону взаимодействующих сферических поверхностей подшипника и систему выравнивания распределения осевых нагрузок по несущей поверхности подшипника, согласно изобретению система выравнивания распределения осевых нагрузок по несущей поверхности подшипника выполнена в виде упорных колодок с сепаратором, снабженным сферической поверхностью, в сочетании с рычажными устройствами, при этом сферическая поверхность сепаратора связана с несущим слоем опорной колодки через карман на тыльной стороне опорной колодки, причем рычажные устройства установлены между упорными колодками с обеспечением трения качения между рычагами.

Сферическая поверхность связана с карманом на тыльной стороне опорной колодки через канал в корпусе упорного подшипника.

В способе и вариантах устройства по данному изобретению при перекосе ротора между сферами происходит скольжение, при этом возникает трение, но трение является не граничным, а жидкостным. Между сферами имеется тонкий слой масла, который разделяет две поверхности. Именно организацией жидкостного трения при вращении ротора и достаточной жесткостью упорной части обеспечивается повышение эффективности работы подшипника - выравнивание осевых нагрузок по несущей поверхности упорных подшипников.

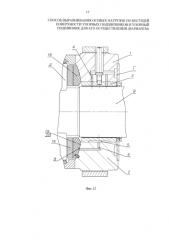

Изобретение поясняется иллюстрациями.

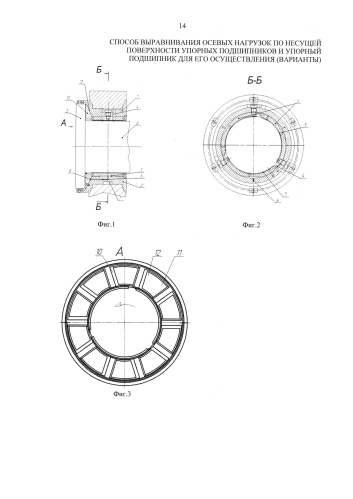

На Фиг. 1 изображен упорный подшипник, в котором выравнивающая система выполнена в виде упорного кольца со сферической поверхностью (вариант 1);

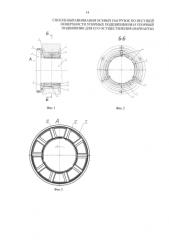

на Фиг. 2 - разрез по Б-Б на Фиг. 1;

на Фиг. 3 - вид А на Фиг. 1;

на Фиг. 4 показано упорное кольцо со сферической поверхностью;

на Фиг. 5 изображен разрез по А-А на Фиг. 4;

на Фиг. 6 показана тыльная сторона упорного кольца на Фиг. 4;

на Фиг. 7 - рабочая сторона упорного кольца на Фиг. 4;

на Фиг. 8 изображено упорное кольцо со сферической поверхностью;

на Фиг. 9 показан разрез по А-А на Фиг. 8;

на Фиг. 10 изображена тыльная сторона упорного кольца на Фиг. 8;

на Фиг. 11 - рабочая сторона упорного кольца на Фиг. 8;

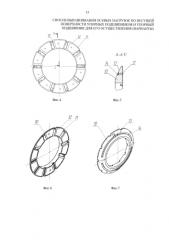

на Фиг. 12 изображен упорный подшипник, в котором выравнивающая система выполнена в виде упорных колодок, снабженных сферическими поверхностями в сочетании с сепаратором с наружной сферической поверхностью (вариант 2);

на Фиг. 13 - упорный подшипник, в котором выравнивающая система выполнена в виде упорных колодок с отверстиями, снабженных сферическими поверхностями в сочетании с сепаратором с наружной сферической поверхностью (вариант 2);

на Фиг. 14 представлена упорная колодка подшипника на Фиг. 13 (вариант 2);

на Фиг. 15 дан разрез по А-А на Фиг. 14;

на Фиг. 16 представлена рабочая сторона колодки на Фиг. 14;

на Фиг. 17 - аксонометрия колодки на Фиг. 14;

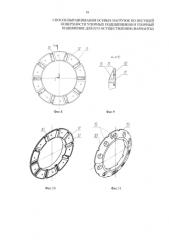

на Фиг. 18 изображен упорный подшипник, в котором выравнивающая система выполнена в виде упорных колодок с сепараторами, снабженными сферическими поверхностями, в сочетании с рычажными устройствами (вариант 3);

на Фиг. 19 представлено рычажное устройство упорного подшипника на Фиг. 18.

На Фиг. 1-11 изображен упорный подшипник, выравнивающая система которого представляет собой упорное кольцо со сферой.

Корпус упорного подшипника состоит из верхнего полукорпуса 1 и нижнего полукорпуса 2. В верхнем и нижнем полукорпусе упорного подшипника установлены три опорных колодки 3, фиксируемые от проворота винтами-стопорами. Масло к колодкам подводится через кольцевой канал Г и распределительные каналы 4 в корпусе упорного подшипника. На тыльных сторонах колодок предусмотрены карманы 5, связанные каналом 6 в корпусе упорного подшипника с рабочей поверхностью 7 опорной колодки 3, то есть с несущим слоем опорной колодки, а именно с зоной максимального гидродинамического давления, и каналом 8 в корпусе подшипника - с упорной частью. Между колодками 3 расположены скребки 9 из противозадирного материала, служащие для отвода отработанного горячего масла из рабочей зоны подшипника. Это существенно облегчает тепловой режим упорного подшипника, увеличивает его несущую способность. Упорная часть состоит из баббитозалитого упорного кольца 10, фиксируемого от проворота штифтом. Несущая поверхность 11 упорного кольца 10 имеет отдельные участки 12 со скосами под углом к плоской поверхности. Для уплотнения вала В применены уплотнения.

Подвод масла на сферическую поверхность упорного кольца 10 осуществляется через карман 5 опорной колодки 3, связанный каналом 6 в корпусе упорного подшипника с рабочей поверхностью 7, то есть с несущим слоем опорной колодки 3 (Фиг. 1-3) либо через сквозное отверстие отдельного участка 12 упорного кольца 10, расположенное в гидродинамическом несущем слое (Фиг. 4-7).

Упорное кольцо 10 может иметь на сферической поверхности 13 кольцевую проточку 14 (Фиг. 4-7) либо пазы 15 (Фиг. 8-11).

На Фиг. 12 изображен упорный подшипник, выравнивающая система которого выполнена в виде упорных колодок 16, снабженных сферическими поверхностями в сочетании с сепаратором 18 с наружной сферической поверхностью 19. Корпус упорного подшипника состоит из верхнего полукорпуса 1 и нижнего полукорпуса 2. В верхнем и нижнем полукорпусах упорного подшипника установлены три опорных колодки 3, фиксируемые от проворота винтами-стопорами. Масло к колодкам подводится через кольцевой канал Г и распределительные каналы 4 в корпусе упорного подшипника. На тыльных сторонах колодок предусмотрены карманы 5, связанные каналом 6 в корпусе упорного подшипника с рабочей поверхностью 7 опорной колодки 3, то есть с несущим слоем опорной колодки, а именно с зоной максимального гидродинамического давления, и каналом 8 в корпусе упорного подшипника - с упорной частью. Между колодками 3 расположены скребки из противозадирного материала, служащие для отвода отработанного горячего масла из рабочей зоны упорного подшипника. Это существенно облегчает тепловой режим упорного подшипника, увеличивает его несущую способность.

Упорная часть состоит из упорных колодок 16. Упорная колодка 16 сферической поверхностью 17 опирается на сепаратор 18. Сепаратор 18 наружной сферической поверхностью 19 соприкасается со сферической поверхностью 20 корпуса упорного подшипника. Сепаратор 18 фиксируется от проворота штифтом. Для уплотнения вала применены уплотнения.

Подвод масла на сферическую поверхность 17 сепаратора 18 осуществляется через карман 5 опорной колодки 3, связанный каналом 6 в корпусе упорного подшипника с рабочей поверхностью, то есть с несущим слоем, опорной колодки.

На Фиг. 13-17 изображен упорный подшипник, выравнивающая система которого выполнена в виде упорных колодок 16, снабженных сферическими поверхностями в сочетании с сепаратором 18 с наружной сферической поверхностью 19. Корпус упорного подшипника состоит из верхнего полукорпуса 1 и нижнего полукорпуса 2. В верхнем и нижнем полукорпусах подшипника установлены три опорных колодки 3, фиксируемые от проворота винтами-стопорами. Масло к колодкам подводится через кольцевой канал Г и распределительные каналы 4 в корпусе упорного подшипника. На тыльных сторонах колодок предусмотрены карманы 5, связанные каналом 6 в корпусе упорного подшипника с рабочей поверхностью 7 опорной колодки 3, то есть с несущим слоем опорной колодки, а именно с зоной максимального гидродинамического давления, и каналом 8 в корпусе упорного подшипника - с упорной частью. Между колодками 3 расположены скребки из противозадирного материала, служащие для отвода отработанного горячего масла из рабочей зоны упорного подшипника. Это существенно облегчает тепловой режим упорного подшипника, увеличивает его несущую способность.

Упорная часть состоит из упорных колодок 16. Упорная колодка 16 сферической поверхностью 17 опирается на сепаратор 18. Сепаратор 18 наружной сферической поверхностью 19 соприкасается со сферической поверхностью 20 корпуса упорного подшипника. Сепаратор 18 фиксируется от проворота штифтом. Для уплотнения вала применены уплотнения.

Подвод масла на сферическую поверхность 17 сепаратора 18 осуществляется через сквозное отверстие, расположенное в гидродинамической зоне упорной колодки (Фиг. 14-17. Чтобы не было утечки масла, устанавливается втулка 21 с мягким уплотнителем.

На Фиг. 18-19 изображен упорный подшипник, выравнивающая система которого выполнена в виде упорных колодок 22, снабженных сферическими поверхностями, в сочетании с сепаратором 28 с наружной сферической поверхностью 29 и рычажными устройствами. Корпус упорного подшипника состоит из верхнего полукорпуса 1 и нижнего полукорпуса 2. В верхнем и нижнем полукорпусах упорного подшипника установлены три опорных колодки 3, фиксируемые от проворота винтами-стопорами. Масло к колодкам подводится через кольцевой канал Г в корпусе упорного подшипника. На тыльных сторонах колодок предусмотрены карманы 5, связанные каналом 6 в корпусе упорного подшипника с рабочей поверхностью 7 опорной колодки 3, то есть с несущим слоем опорной колодки, а именно с зоной максимального гидродинамического давления, и каналом 8 в корпусе упорного подшипника - с упорной частью.

Между колодками 3 расположены скребки из противозадирного материала, служащие для отвода отработанного горячего масла из рабочей зоны упорного подшипника. Это существенно облегчает тепловой режим упорного подшипника, увеличивает его несущую способность.

Упорная часть состоит из упорных колодок 22. С тыльной стороны колодки 22 запрессована пята 23, которой колодка 22 опирается на пятак 24, запрессованный в верхний рычаг 25. Каждый верхний рычаг 25 опирается на два игольчатых ролика 26, которые, в свою очередь, опираются на два нижних рычага 27. Нижние рычаги 27 опираются на пятак 24 и пяту 23. Пята 23 при этом запрессована в сепараторе 28 с помощью штифта. Сепаратор 28 наружной сферической поверхностью 29 соприкасается со сферической поверхностью 20 корпуса упорного подшипника. От проворота в корпусе упорного подшипника сепаратор 28 фиксируется штифтом. Для уплотнения вала установлены уплотнения. Подвод масла на сферическую поверхность 29 сепаратора 28 осуществляется через карман 5 опорной колодки 3, связанный каналом 6 в корпусе упорного подшипника с рабочей поверхностью 7 опорной колодки 3 (Фиг. 12).

Упорный подшипник функционирует следующим образом.

Процесс, протекающий в упорном подшипнике (Фиг. 1-11) при оптимальных условиях жидкостной смазки, происходит так. Смазку принудительно из маслосистемы подают к упорному подшипнику. Через канал Г в корпусе упорного подшипника и распределительные каналы 4 масло индивидуально подводят под каждую опорную колодку 3. Между вращающимся валом В и расточкой опорной колодки 3 образуется клиновой смазочный слой. Часть смазки из зоны максимального гидродинамического давления через канал попадает в карман 5 на тыльной стороне колодки 3, где создается гидростатическое давление. Опорная колодка 3 всплывает, а давление смазки дросселируется по тыльной стороне колодки 3. Из кармана 5 с гидростатическим давлением часть смазки через канал 8 в корпусе упорного подшипника поступает на границу сферических поверхностей упорного кольца и корпуса упорного подшипника и через каналы в упорном кольце 10 попадает между поверхностью упорного диска Д и рабочей поверхностью упорного кольца 10. Несущая поверхность 11 упорного кольца 10 имеет отдельные участки 12 со скосами под углом к плоской поверхности для образования гидродинамического клина. При вращении упорного диска смазка увлекается в клиновой зазор, в котором образуется гидродинамическое давление. При этом давление между сферическими поверхностями упорного кольца и корпуса подшипника повышается таким образом, что действующая на наружную сферическую поверхность эпюра давления уравновешивает силу со стороны давления гидродинамического клина. В результате этого между наружной сферической поверхностью упорного кольца 10 и сферической поверхностью корпуса упорного подшипника 13 образуется масляная пленка. Благодаря наличию пленки такой упорный подшипник способен воспринимать угловые перекосы оси ротора.

Процесс в упорном подшипнике (Фиг. 12) при оптимальных условиях жидкостной смазки протекает следующим образом. Смазку принудительно из маслосистемы подают к упорному подшипнику. Через канал Г в корпусе упорного подшипника и распределительные каналы 4 масло индивидуально подводят под каждую опорную колодку 3. Между вращающимся валом В и расточкой опорной колодки 3 образуется клиновой смазочный слой. Часть смазки из зоны максимального гидродинамического давления через канал попадает в карман 5 на тыльной стороне опорной колодки 3, где создается гидростатическое давление. Опорная колодка 3 всплывает, а давление смазки дросселируется по тыльной стороне опорной колодки 3.

Из кармана 5 с гидростатическим давлением часть смазки через канал 6 в корпусе упорного подшипника поступает на границу сферических поверхностей 19 и 20. При вращении упорного диска Д смазка увлекается в клиновой зазор между упорным диском Д и рабочей поверхностью упорной колодки 16, в котором образуется гидродинамическое давление. При этом давление между сферическими поверхностями 19 и 20 повышается таким образом, что действующая на наружную сферическую поверхность эпюра давления уравновешивает силу со стороны давления гидродинамического клина. В результате этого между наружной сферической поверхностью 19 сепаратора 18 и сферической поверхностью 20 корпуса упорного подшипника образуется масляная пленка.

При изменении нагрузки и частоты вращения упорная колодка 16 способна автоматически устанавливаться в потоке масла под оптимальным углом в соответствии с данным режимом работы, и, благодаря наличию пленки на границе сферических поверхностей 19 и 20, такой упорный подшипник способен воспринимать угловые перекосы оси ротора.

Процесс, протекающий в упорном подшипнике (Фиг. 13-17) при оптимальных условиях жидкостной смазки, можно описать следующим образом. Смазку принудительно из маслосистемы подают к упорному подшипнику. Через канал Г в корпусе упорного подшипника и распределительные каналы масло индивидуально подводят под каждую опорную колодку 3. Между вращающимся валом и расточкой опорной колодки образуется клиновой смазочный слой. Часть смазки из зоны максимального гидродинамического давления через отверстие попадает в карман 5 на тыльной стороне опорной колодки 3, где создается гидростатическое давление. Опорная колодка всплывает, а давление смазки дросселируется по тыльной стороне опорной колодки 3.

При вращении упорного диска Д смазка увлекается в клиновой зазор между упорным диском Д и рабочей поверхностью упорной колодки 22, в котором образуется гидродинамическое давление. Часть смазки из зоны максимального гидродинамического давления через отверстие, втулку 21, каналы в сепараторе 18 поступает на границу сферических поверхностей. В результате этого между наружной сферической поверхностью 19 сепаратора 18 и сферической поверхностью 20 корпуса образуется масляная пленка.

При изменении нагрузки и частоты вращения упорная колодка 16 способна автоматически устанавливаться в потоке масла под оптимальным углом в соответствии с данным режимом работы, и благодаря наличию пленки на границе сферических поверхностей 19 и 20 такой упорный подшипник способен воспринимать угловые перекосы оси ротора.

Процесс, протекающий в упорном подшипнике (Фиг. 18-19) при оптимальных условиях жидкостной смазки, происходит следующим образом. Смазку принудительно из маслосистемы подают к упорному подшипнику. Через канал Г в корпусе упорного подшипника и распределительные каналы масло индивидуально подводят под каждую опорную колодку 3. Между вращающимся валом и расточкой опорной колодки образуется клиновой смазочный слой. Часть смазки из зоны максимального гидродинамического давления через канал попадает в карман 5 на тыльной стороне опорной колодки 3, где создается гидростатическое давление. Опорная колодка всплывает, а давление смазки дросселируется по тыльной стороне опорной колодки 3.

Из кармана 5 с гидростатическим давлением часть смазки через канал 6 в корпусе упорного подшипника поступает на границу сферических поверхностей. В результате этого между наружной сферической поверхностью 29 сепаратора 28 и сферической поверхностью 20 корпуса образуется масляная пленка.

Из опорной части масло через кольцевой зазор между сепаратором 28 и ротором подводится на рабочую поверхность, то есть в несущий слой упорных колодок 22. При вращении упорного диска Д смазка увлекается в клиновой зазор между упорным диском Д и рабочей поверхностью, то есть несущим слоем упорной колодки 22, в котором образуется гидродинамическое давление. При этом действующая на наружную сферическую поверхность эпюра давления уравновешивает силу со стороны давления гидродинамического клина.

Для равномерного распределения нагрузки между упорными колодками 22 в подшипнике применена рычажная выравнивающая система с повышенными компенсирующими свойствами (патент UA 2305212), в которой трение скольжения между рычагами 25, 27 заменено трением качения.

Благодаря наличию рычажной системы и благодаря наличию пленки на границе сферических поверхностей обеспечивается равномерное восприятие упорной частью осевой силы при возникновении любых перекосов в системе: «ротор-упорный диск-подшипник».

1. Способ выравнивания осевых нагрузок по несущей поверхности упорных подшипников, включающий организацию равномерного распределения осевых нагрузок по несущей поверхности при взаимном скольжении сферических поверхностей опирания подшипника, отличающийся тем, что взаимное скольжение обеспечивают организацией жидкостного трения между сферическими поверхностями, при этом для создания жидкостного трения в зоне взаимодействующих сферических поверхностей поддерживают давление смазочной жидкости, величина которого больше или равна величине давления осевой силы.

2. Способ по п. 1, отличающийся тем, что заданное давление в зоне взаимодействующих сферических поверхностей поддерживают тем, что на наружную сферическую поверхность воздействуют давлением, сила которого уравновешивает силу давления со стороны гидродинамического клина.

3. Упорный подшипник, включающий систему выравнивания распределения осевых нагрузок по несущей поверхности подшипника, включающий корпус, опорные колодки с карманами на их тыльной стороне, систему каналов и отверстий для подвода смазочного масла из несущего слоя в зону взаимодействующих сферических поверхностей подшипника и систему выравнивания распределения осевых нагрузок по несущей поверхности подшипника, отличающийся тем, что система выравнивания распределения осевых нагрузок по несущей поверхности упорного подшипника выполнена в виде упорного кольца со сферической поверхностью, связанной с несущим слоем опорной колодки через карман на тыльной стороне опорной колодки и/или с несущим слоем упорного кольца через сквозное отверстие упорного кольца, расположенное в гидродинамической зоне упорного кольца.

4. Упорный подшипник по п. 3, отличающийся тем, что сферическая поверхность связана с карманом на тыльной стороне опорной колодки через канал в корпусе подшипника.

5. Упорный подшипник по п. 3 или 4, отличающийся тем, что упорное кольцо снабжено кольцевой проточкой, выполненной на сферической поверхности.

6. Упорный подшипник по п. 3 или 4, отличающийся тем, что упорное кольцо снабжено пазами, выполненными на сферической поверхности.

7. Упорный подшипник по п. 3 или 4, отличающийся тем, что несущая поверхность упорного кольца имеет участки со скосами под углом к плоской поверхности.

8. Упорный подшипник, включающий систему выравнивания распределения осевых нагрузок по несущей поверхности подшипника, включающий корпус, опорные колодки с карманами на их тыльной стороне, систему каналов и отверстий для подвода смазочного масла из несущего слоя в зону взаимодействующих сферических поверхностей упорного подшипника и систему выравнивания распределения осевых нагрузок по несущей поверхности подшипника, отличающийся тем, что система выравнивания распределения осевых нагрузок по несущей поверхности упорного подшипника выполнена в виде упорных колодок с сепаратором, снабженным сферической поверхностью, связанной с несущим слоем опорной колодки через карман на тыльной стороне опорной колодки и/или с несущим слоем упорной колодки через сквозное отверстие, расположенное в гидродинамической зоне упорной колодки.

9. Упорный подшипник по п. 8, отличающийся тем, что сферическая поверхность связана с карманом на тыльной стороне опорной колодки через канал в корпусе подшипника.

10. Упорный подшипник, включающий систему выравнивания распределения осевых нагрузок по несущей поверхности подшипника, включающий корпус, опорные колодки со сферической опорной поверхностью и карманами на тыльной стороне опорных колодок, систему каналов и отверстий для подвода смазочного масла из несущего слоя в зону взаимодействующих сферических поверхностей подшипника и систему выравнивания распределения осевых нагрузок по несущей поверхности подшипника, отличающийся тем, что система выравнивания распределения осевых нагрузок по несущей поверхности подшипника выполнена в виде упорных колодок с сепаратором, снабженным сферической поверхностью, в сочетании с рычажными устройствами, при этом сферическая поверхность сепаратора связана с несущим слоем опорной колодки через карман на тыльной стороне опорной колодки, причем рычажные устройства установлены между упорными колодками с обеспечением трения качения между рычагами.

11. Упорный подшипник по п. 10, отличающийся тем, что сферическая поверхность связана с карманом на тыльной стороне опорной колодки через канал в корпусе упорного подшипника.