Магнетрон с прессованным оксидно-никелевым катодом

Иллюстрации

Показать всеИзобретение относится к электронной технике и может быть использовано в электровакуумных приборах, в частности в магнетронах непрерывного или импульсного действия, работающих в широком диапазоне длин волн. Технический результат - повышение стабильности и воспроизводимости электрических параметров магнетрона за счет использования в нем прессованного оксидно-никелевого катода, обладающего высокой равномерностью плотности тока эмиссии и устойчивостью к деградирующему воздействию ионной и электронной бомбардировок. В магнетроне, содержащем анод и концентрически размещенный внутри него оксидно-никелевый катод, изготовленный путем совместного прессования смеси порошков никеля и эмиссионно-активного вещества, спекания прессовки в среде осушенного водорода при температуре 1000÷1200°С в течение 15-30 мин, в качестве эмиссионно-активного вещества используются агломераты никеля со слоем тройного карбоната, представляющие собой частицы никелевого порошка, равномерно покрытые слоем тройного карбоната бария-кальция-стронция толщиной до 20 мкм. Составляющие исходную рабочую смесь для прессования катода порошки никеля и указанных агломератов никеля со слоем тройного карбоната имеют одинаковый гранулометрический состав. Эмиссионные, тепловые и механические свойства катода могут управляться варьированием зернового состава формообразующего металла и эмиссионно-активного вещества, а также регулированием концентрации этих компонентов в рабочей смеси. Существенно снижена трудоемкость изготовления катода, исключены операции, связанные с применением токсичных, химически активных и взрывоопасных соединений. 7 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к электронной технике и может быть использовано в электровакуумных приборах СВЧ (сверхвысокие частоты), в частности в магнетронах непрерывного или импульсного действия, работающих в широком диапазоне длин волн.

В настоящее время в подавляющем большинстве серийно выпускаемых магнетронов наряду с металлопористыми вольфрам-алюминатными, металлосплавными или иными типами эффективных катодов используются губчатые оксидно-никелевые катоды (ОНК), изготовленные путем пропитки пористой никелевой губки, сформированной на керне катода, суспензией тройного карбоната бария-кальция-стронция, например, марки КТА-1-6. Применение в магнетронах губчатого оксидно-никелевого катода обусловлено низкой работой выхода электронов (φ~1,7÷1,8 эВ) в диапазоне рабочей температуры 1050-1150°К, высоким значением коэффициента вторичной электронной эмиссии (σмах.~4,5) и низкой величиной первого критического потенциала (U1~30÷50 В) ([1] - Кудинцева Г.А., Мельников А.И. и др. «Термоэлектронные катоды». Изд-во Энергия, М-Л., 1966 г., стр. 103-123; [2] - Никонов Б.П. «Оксидный катод». М., «Энергия», 1979 г., стр. 66-100).

В то же время, область применения губчатых ОНК в магнетронах ограничена уровнем мощности генерируемых электромагнитных колебаний. Это связано с тем, что оксидный слой ОНК вследствие его низкой тепло- и электропроводности быстро перегревается и разрушается под воздействием интенсивной ионной и электронной бомбардировок, в результате чего происходит деградация эмиссионных свойств катода, что приводит к искрениям и пропускам импульсов генерации, к падению выходной мощности и срыву генерации, а в конечном счете - к преждевременному выходу магнетрона из строя ([3] - М.М. Зильберман. «Термоэлектронные оксидно-никелевые катоды». Учебное пособие, Рязань, 2003 г., стр. 7-17, 37-39; [4] - Бакуменко А.В., Киселев А.Б. и др. «Способ реставрации электровакуумных приборов с оксидным катодом». Патент РФ №2243611, приоритет от 17.06.2003 г.; [5] - A.M. Соколов. «Опыт применения прессованных металлооксидных катодов при разработке и реставрации вакуумных приборов». Электронная техника, сер. 1, СВЧ-техника, вып. 4 (519), 2013 г., стр. 191-194).

Типовой технологический процесс изготовления губчатых ОНК является сложным и трудоемким, включающим более 60 операций, из которых такие ключевые операции, как формирование на керне катода губчатого тела из никеля, его пропитка суспензией карбонатов бария-кальция-стронция и финишная формообразующая обжимка катода, выполняются преимущественно ручным способом. При этом отсутствие объективных методов контроля таких важных параметров, как пористость губчатого тела катода, степень его заполнения эмиссионно-активным веществом, степень и равномерность финишного обжатия эмиттера и др., не позволяют выпускать катоды с воспроизводимыми свойствами в условиях серийного производства. Типовая технология изготовления губчатых ОНК наряду с изложенным выше имеет следующие недостатки: необходимость в использовании токсичных, химически активных и взрывоопасных соединений; большой и неоправданный расход дефицитных материалов, в частности тройного карбоната бария-кальция-стронция, особые условия и ограниченный срок хранения оксидной суспензии; необходимость в периодической проверке ее качества и др.

Известен ([6] - Ли И.П., Калушин С.В. «Пути совершенствования конструкции и технологии изготовления катодов малогабаритных магнетронов импульсного действия». Материалы XX юбилейной научно-технической конференции с участием зарубежных специалистов «Вакуумная наука и техника», М., 2013 г., стр. 243-246; [7] - Харитонова Н.Е., Ли И.П. и др. «Исследование процессов прессования, спекания и химической обработки прессованных оксидно-никелевых катодов». Материалы XX юбилейной научно-технической конференции с участием зарубежных специалистов «Вакуумная наука и техника», М., 2013, стр. 246-248) магнетрон с прессованным ОНК, принятый за прототип данного изобретения.

Катод этого магнетрона изготавливается путем совместного прессования при удельном усилии прессования Р~6-8 т/см2 смеси порошков никеля с размерами частиц ~45÷70 мкм, взятого в количестве 80-95% (вес.) и тройного карбоната бария-кальция-стронция марки КТА-1-6 с размерами частиц ~1÷3 мкм, взятого в количестве 5-20% (вес.) в качестве эмиссионно-активного вещества, спекания прессовки в среде осушенного водорода с точкой росы -45°…-60°С при температуре 1000÷1200°С в течение 15-30 мин и обработкой спеченной заготовки катода на металлообрабатывающем оборудовании.

В прототипе используется смесь порошка никеля и тройного карбоната бария-кальция-стронция со следующими параметрами:

- гранулометрический состав никелевого порошка и тройного карбоната бария-кальция-стронция, соответственно, dNi~45-70 мкм и dCarbon~1-3 мкм;

- плотность никелевого порошка и тройного карбоната бария-кальция-стронция, соответственно, ρNi~8,9 г/см3 и ρCarbon~2,5-3,5 г/см3.

Подобный катод характеризуется высокой тепло- и электропроводностью, устойчивостью к деградирующему воздействию ионной и электронной бомбардировок, наличием в теле катода разветвленной системы микропор, благодаря чему обеспечивается непрерывная доставка активного вещества из объема к поверхности и, тем самым, непрерывно поддерживаются необходимые условия для эффективной работы катода и, соответственно, работоспособности магнетрона. Недостатком же этого катода является его эмиссионная «пятнистость» (отдельные участки катода имеют разные значения работы выхода электронов), обуславливающая неравномерность плотности тока эмиссии с рабочей поверхности. Это, в свою очередь, порождает неравномерность электрического поля в пространстве взаимодействия магнетрона и приводит к асимметрии пространственного заряда, вращающегося вокруг катода, результатом чего является искажение формы импульсов, их пропуски, флуктуация СВЧ-колебаний и др. ([8] - Самсонов Д.Е. «Основы расчета и конструирования многорезонаторных магнетронов». Изд-во Сов. радио, М., 1966 г., стр. 8-38; [9] - Суходолец Л.Г. «Мощные вакуумные СВЧ-приборы», учебное пособие по изучению ЭВП СВЧ, М., 2014 г., стр. 109-127).

Задачей настоящего изобретения является повышение надежности электрических параметров и срока службы ЭВП (электронно-вакуумных приборов).

Технический результат, получаемый при осуществлении заявленного изобретения, заключается в повышении стабильности и воспроизводимости электрических параметров магнетрона за счет использования в нем прессованного ОНК, обладающего высокой равномерностью плотности тока эмиссии и устойчивостью к деградирующему воздействию ионной и электронной бомбардировок.

Указанный технический результат достигается за счет того, что в магнетроне, содержащем анод и концентрически размещенный внутри него оксидно-никелевый катод, изготовленный путем совместного прессования смеси порошков никеля и эмиссионно-активного вещества, спекания прессовки в среде осушенного водорода при температуре 1000÷1200°С в течение 15-30 мин, в качестве эмиссионно-активного вещества используются агломераты никеля, представляющие собой частицы никелевого порошка, равномерно покрытые слоем тройного карбоната бария-кальция-стронция (далее - агломераты никеля со слоем тройного карбоната) толщиной до 20 мкм, при этом составляющие исходную рабочую смесь для прессования катода порошки никеля и указанных агломератов никеля имеют одинаковый гранулометрический состав.

Требование идентичности гранулометрического состава, составляющих исходную рабочую смесь для прессования катода порошков никеля и агломератов никеля со слоем тройного карбоната, основано на том, что наиболее высокая равномерность распределения компонентов в катодах может быть достигнута при прессовании заготовок из высокооднородной смеси порошков, например, из смеси порошков с близкими по значениям плотностью и зернистостью частиц ([9] - С.С. Кипарисов, Г.А. Либенсон. «Порошковая металлургия». М., «Металлургия», изд. 3, 1991 г., стр. 273-279), что, в свою очередь, повышает эмиссионную однородность катода.

Эмиссионные, тепловые и механические свойства катода могут управляться варьированием зернового состава формообразующего металла (порошков никеля) и эмиссионно-активного вещества (агломератов никеля со слоем тройного карбоната), а также регулированием концентрации этих компонентов в рабочей смеси.

При изготовлении катода используются, как правило, порошки никеля и агломератов никеля со слоем тройного карбоната, гранулометрический состав которых выбирается из интервала 10-20 мкм, 20-30 мкм, 30-45 мкм, 45-70 мкм, что достигается путем дробления и последующего просеивания порошков через сита с размерами ячеек 10; 20; 30; 45; 70 мкм. Составляющие исходную рабочую смесь для прессования катода порошки никеля и агломератов никеля со слоем тройного карбоната обычно берутся, соответственно, в весовых соотношениях от 5:1 до 1:1.

Толщина карбонатного слоя в интервале 5-20 мкм на агломератах никеля со слоем тройного карбоната является предпочтительной и обусловлена следующими факторами:

- при слое с толщиной менее 5 мкм общее количество тройного карбоната бария-кальция-стронция в рабочей смеси порошков (при выбранном соотношении порошков никеля и агломератов от 5:1 до 1:1) недостаточно для эффективной работы катода;

- при слое с толщиной более 20 мкм снижается тепло- и электропроводность катода.

Используемые агломераты никеля со слоем тройного карбоната синтезируются путем прокалки смеси порошков никеля и тройного карбоната бария-кальция-стронция, взятых, соответственно, в весовых соотношениях от 4:1 до 1:1, в среде осушенного водорода при температуре 800÷1000°С в течение 10-20 мин. и последующего восстановления в потоке углекислого газа при температуре 200÷300°С в течение 60-120 мин окислов щелочно-земельных металлов (ЩЗМ) до химически устойчивых соединений карбонатов бария, кальция, стронция.

Достигнуты хорошие результаты при использовании в магнетронах прессованных оксидно-никелевых катодов, изготовленных с агломератами никеля со слоем тройного карбоната, в состав которых введено небольшое количество активатора, в частности до 1% (вес.) одного из гидридов (циркония, гафния или титана) или до 0,1% (вес.) окиси алюминия или до 5% (вес.) окиси скандия.

Следует отметить также, что наряду с повышением эксплуатационных параметров магнетронов, существенно снижена трудоемкость изготовления катода, исключены операции, связанные с применением токсичных, химически активных, взрывоопасных соединений и др.

Для пояснения сущности заявленного изобретения представлены следующие графические материалы:

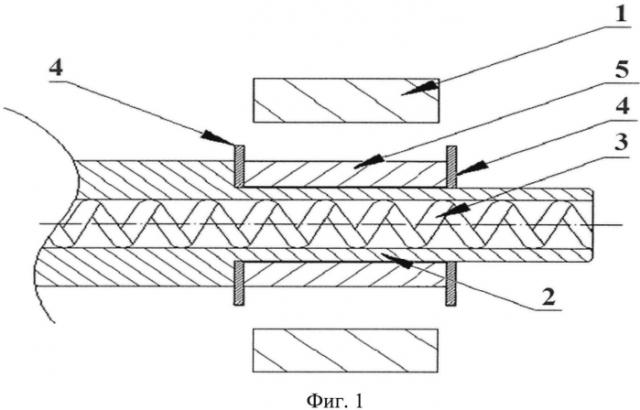

- фиг. 1 - схематическое изображение магнетрона;

- фиг. 2 - микрофотография агломератов никеля со слоем тройного карбоната, при увеличении М~100x;

- фиг. 3 - диаграмма, на которой показан элементный состав агломерата никеля со слоем тройного карбоната (по оси X отложена энергия кванта рентгеновского излучения, по оси Y - интенсивность рентгеновского излучения);

- фиг. 4 - микрофотография эмитирующей поверхности прессованного оксидного катода, изготовленного из смеси порошков никеля и агломератов никеля со слоем тройного карбоната в качестве эмиссионно-активного вещества, увеличение М~100х.

В качестве доказательства возможности осуществления заявленного изобретения с получением вышеуказанного технического результата приводятся конкретные примеры магнетрона с прессованным оксидно-никелевым катодом заявленной конструкции.

Пример 1.

Магнетрон содержит (фиг. 1) анод 1, концентрически размещенный внутри него катодный узел, содержащий керн 2 из тугоплавкого металла или сплава, подогреватель 3, экраны 4 и прессованный оксидно-никелевый катод 5.

Катод изготовлен из смеси порошков никеля с размерами частиц (dNi)~45-70 мкм и эмиссионно-активного вещества - агломератов никеля со слоем тройного карбоната, представляющих собой частицы никелевого порошка с размерами 20-30 мкм равномерно покрытые слоем тройного карбоната бария-кальция-стронция толщиной 15-20 мкм, с размерами частиц (dAglomer)~45-70 мкм. Плотность никелевого порошка и указанных агломератов никеля со слоем тройного карбоната составляет, соответственно, ρNi~8,9 г/см3 и ρAglomer~7,5-8,0 г/см3.

Синтез используемого эмиссионно-активного вещества (агломератов никеля со слоем тройного карбоната) производится прокалкой в среде осушенного водорода с точкой росы - 45°…-60°С при температуре 800-1000°С в течение 10-20 мин тщательно перемешанной смеси порошков никеля с размерами частиц 20-30 мкм и тройного карбоната бария-кальция-стронция с размерами частиц 1-3 мкм, взятых, соответственно, в весовом соотношении 4:1. В результате подобной термической обработки частицы тройного карбоната бария-кальция-стронция равномерно покрывают каждую частицу никелевого порошка слоем толщиной 15-20 мкм. Для восстановления образованных при термической обработке окислов ЩЗМ (бария-кальция-стронция) до химически устойчивых соединений (карбонатов BaCO3-CaCO3-SrCO3) полученная масса прокаливается в потоке углекислого газа при температуре 200-300°С в течение 60-120 мин. После восстановительной операции полученная масса дробится и просеивается через сита с размерами ячеек 45 и 70 мкм. Порошок с зернистостью ~45-70 мкм, оставшийся между ситами, используется для изготовления рабочей смеси, а остальные порошки передаются для повторного синтеза агломератов никеля со слоем тройного карбоната.

Рабочая смесь для прессования заготовки катодов изготавливается смешиванием порошков никеля и агломератов никеля со слоем тройного карбоната, взятых, соответственно, в весовых соотношениях 5:1. Заготовка катода, полученная прессованием рабочей смеси в специальной технологической оснастке при удельном усилии прессования 5-8 т/см2, спекается в среде осушенного водорода при температуре 1000-1200°С в течение 15-30 мин и обрабатывается на металлорежущем оборудовании (токарном станке) для придания ей соответствующих геометрических размеров.

Для снижения воздействия воздушной среды на свойства катода, катод и его заготовка между технологическими операциями хранятся в эксикаторах или в боксах, заполненных углекислым газом.

Пример 2.

Срок службы малогабаритного магнетрона импульсного действия с прессованным оксидно-никелевым катодом, изготовленным из смеси порошков никеля с размерами частиц 45-70 мкм, взятого в количестве 90% (вес.), и эмиссионно-активного вещества в виде частиц никелевого порошка, равномерно покрытых слоем тройного карбоната бария-кальция-стронция толщиной 10-15 мкм, с размерами частиц 45-70 мкм, взятого в количестве 10% (вес.), составил более 500 час, что в 2,5 раз превышает срок службы аналогичного магнетрона с катодом, изготовленным по типовой технологии.

Пример 3.

У малогабаритного магнетрона импульсного действия с прессованным оксидно-никелевым катодом, изготовленным из смеси порошков никеля с размерами частиц 20-40 мкм, взятого в количестве 85% (вес.) и эмиссионно-активной компоненты в виде частиц никелевого порошка, равномерно покрытых слоем тройного карбоната бария-кальция-стронция толщиной 5-10 мкм, с зернистостью 20-40 мкм, взятого в количестве 15% (вес.), на протяжении 600 час испытаний в динамическом режиме полностью отсутствовали флуктуации и пропуски импульсов генерации. В то же время у аналогичного магнетрона с катодом, изготовленным по типовой технологии, искажения формы импульсов и пропуски импульсов генерации возникают, как правило, после 150-200 час испытаний в динамическом режиме.

Исследования, выполненные в приборах электронной микроскопии, показали (фиг. 4) высокую равномерность распределения используемых компонентов в прессованном оксидном катоде, изготовленном по вышеописанной технологии. Магнетроны, изготовленные с такими катодами, отличаются более высокой стабильностью и воспроизводимостью электрических параметров.

1. Магнетрон, содержащий анод и концентрически размещенный внутри него оксидно-никелевый катод, изготовленный путем совместного прессования смеси порошков никеля и эмиссионно-активного вещества, спекания прессовки в среде осушенного водорода при температуре 1000÷1200°С в течение 15-30 мин, отличающийся тем, что в качестве эмиссионно-активного вещества используются агломераты никеля, представляющие собой частицы никелевого порошка, равномерно покрытые слоем тройного карбоната бария-кальция-стронция (далее - агломераты никеля со слоем тройного карбоната) толщиной до 20 мкм, при этом составляющие исходную рабочую смесь для прессования катода порошки никеля и агломератов никеля со слоем тройного карбоната имеют одинаковый гранулометрический состав.

2. Магнетрон по п. 1, отличающийся тем, что используются указанные агломераты никеля со слоем тройного карбоната, синтезируемые путем прокалки смеси порошков никеля и тройного карбоната бария-кальция-стронция, взятых, соответственно, в весовых соотношениях от 4:1 до 1:1, в среде осушенного водорода при температуре 800-1000°С в течение 10-20 мин, и последующего восстановления в потоке углекислого газа при температуре 200-300°С в течение 60-120 мин окислов щелочно-земельных металлов до химически устойчивых соединений карбонатов бария, кальция, стронция.

3. Магнетрон по любому из пп. 1 или 2, отличающийся тем, что при изготовлении катода используются порошки никеля и агломератов никеля со слоем тройного карбоната, гранулометрический состав которых выбирается из интервала 10-20 мкм или 20-30 мкм, или 30-45 мкм, или 45-70 мкм.

4. Магнетрон по любому из пп. 1 или 2, отличающийся тем, что составляющие исходную рабочую смесь для прессования катода порошки никеля и агломератов никеля со слоем тройного карбоната берутся, соответственно, в весовых соотношениях от 5:1 до 1:1, при этом толщина слоя тройного карбоната бария-кальция-стронция составляет 5-20 мкм.

5. Магнетрон по п. 4, отличающийся тем, что составляющие исходную рабочую смесь для прессования катода порошки никеля и агломератов со слоем тройного карбоната берутся, соответственно, в весовых соотношениях от 5:1 до 1:1, при этом толщина слоя тройного карбоната бария-кальция-стронция составляет 5-20 мкм.

6. Магнетрон по любому из пп. 1 или 2, отличающийся тем, что агломераты никеля со слоем тройного карбоната дополнительно содержат до 1% (вес.) одного из гидридов циркония, или гафния, или титана, или до 0,1% (вес.) окиси алюминия, или до 5% (вес.) окиси скандия.

7. Магнетрон по п. 3, отличающийся тем, что агломераты никеля со слоем тройного карбоната дополнительно содержат до 1% (вес.) одного из гидридов циркония, или гафния, или титана, или до 0,1% (вес.) окиси алюминия, или до 5% (вес.) окиси скандия.

8. Магнетрон по п. 4, отличающийся тем, что агломераты никеля со слоем тройного карбоната дополнительно содержат до 1% (вес.) одного из гидридов циркония, или гафния, или титана, или до 0,1% (вес.) окиси алюминия, или до 5% (вес.) окиси скандия.