Способ термообработки органосодержащего сырья и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к сельскому хозяйству и может быть использовано для переработки органосодержащего сырья, а также в лесопромышленном комплексе. Влажное исходное сырье 14 подают в трубу 9 и перемещают поршнем 3 в камеру сушки 4, далее в камеры пиролиза 5 и конденсации 6 газообразных продуктов. Из камеры 5 отбирают часть газообразных продуктов и по воздуховоду 11 через клапан 12 направляют в топку 13 для сжигания. Продукты сжигания направляют на смешение с топочными газами 15. Несконденсированные газы и жидкую фазу отводят из камеры 6. Твердую фазу 19 охлаждают водой и разгружают. Изобретение позволяет повысить эффективность процесса пиролиза и утилизировать низкопотенциальные источники теплоты. 1 ил., 1 пр.

Реферат

Изобретение относится к сельскому хозяйству и может быть использовано для переработки органосодержащего сырья, а также в лесопромышленном комплексе (ЛПК).

Известен способ термической переработки органосодержащего сырья в газообразное и жидкое топливо путем нагрева сначала в камере сушки, а затем без доступа воздуха в камере пиролиза с последующей конденсацией части парогазовой смеси в жидкое топливо, причем сушку проводят смесью топочных газов с воздухом, а часть нескондиционированной парогазовой смеси после предварительного подогрева подается в камеру пиролиза (Пат. №2395559, МПК G10B, БИ №21, 2010).

Известно также устройство для осуществления этого способа, содержащее сушильный бункер, питатель, реактор, топку, циклон, конденсатор, компрессор, газодувку, теплообменник (Хисматов Р.Г. Термическое разложение древесины при кондуктивном подводе тепла: Автореф. дисс. … канд. техн. наук. - Казань, 2010. - 13 с.).

Данные способ и устройство обеспечивают термическую переработку органосодержащего сырья в газообразное и жидкое топливо, однако в условиях сельского хозяйства нуждаются в развитой инфраструктуре и больших капитальных затратах.

Известен также способ термической переработки сельскохозяйственных и других отходов в тепловую и электрическую энергию, согласно которому отходы загружают, горизонтально перемещают, последовательно кондуктивно сушат, пиролизуют, газообразные продукты конденсируют, жидкую фракцию и несконденсированные газы выводят, а твердую - увлажняют и разгружают.

Сушку и пиролиз осуществляют выхлопными (топочными) газами от дизель-генератора, подаваемыми в кожух камер сушки и пиролиза. Известно и устройство для его осуществления, содержащее источник теплоты, средство загрузки сырья, поршень, камеры кондуктивной сушки, пиролиза, конденсации газовой фазы, увлажнения твердой фазы, средство ее разгрузки, кожух камер сушки и пиролиза, которые подключены к источнику теплоты (Голубкович А.В., Чижиков А.Г. Обоснование метода расчета пиролиза растительных материалов // Промышленная энергетика. - 2011. - №12. - С. 52-53).

Данные способ и устройство по своей технической сущности наиболее близки к заявленным и приняты за прототип.

Недостатками известных способа и устройства является низкая интенсивность процесса термической переработки сырья в связи с малоэффективной кондуктивной сушкой и сравнительно высоким объемом сушильной камеры в устройстве, а также низкая производительность пиролизной установки из-за ограниченной температуры выхлопных газов, например, теплогенераторов зерносушилок.

Технической задачей изобретения является повышение эффективности процесса пиролиза и утилизация низкопотенциальных источников теплоты.

Данный способ может быть осуществлен только в предложенном устройстве.

Решение поставленной задачи достигается тем, что в предлагаемом способе сырье загружают, горизонтально перемещают, последовательно кондуктивно сушат, пиролизуют, газообразные продукты конденсируют, полученные жидкую фракцию и несконденсированные газы выводят, а твердую - охлаждают и разгружают, согласно изобретению часть несконденсированных газообразных продуктов отбирают и сжигают, а продукты сжигания направляют на смешение с топочными газами, причем эту часть (х) продуктов рассчитывают по формуле:

,

где Тн и Т0 - заданная температура пиролиза и температура топочных газов, °С;

q1 и q2 - удельные затраты теплоты на сушку и теплотворная способность отбираемой части газообразных продуктов, кДж/кг;

с - теплоемкость сырья, кДж/кг·°С;

W - влажность сырья, %;

η - доля газообразных продуктов пиролиза от сухого сырья.

Решение задачи обеспечивается также тем, что в устройстве, содержащем источник теплоты, средство загрузки сырья, поршень, трубу, камеры кондуктивной сушки, пиролиза, конденсации, охлаждения и разгрузки твердой фазы, кожух камер сушки и пиролиза, согласно изобретению оно снабжено воздуховодом отбора газообразных продуктов и топкой для их сжигания.

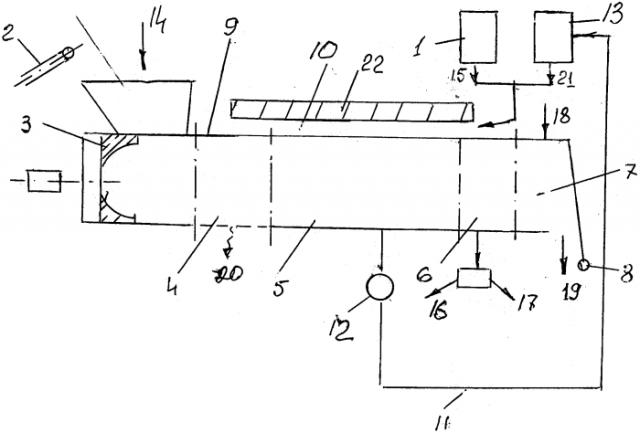

Изобретение поясняется чертежом.

На чертеже представлена схема устройства.

Устройство для термообработки органосодержащего сырья содержит источник теплоты 1, средство загрузки 2 сырья, поршень 3, камеры кондуктивной сушки 4, пиролиза 5, конденсации газообразных продуктов 6 и увлажнения твердой фазы 7, средство разгрузки твердой фазы 8, трубу 9, кожух 10 камер сушки 4 и пиролиза 5, воздуховод 11 отбора части газообразных продуктов, клапан 12, топку 13 сжигания части газов.

На схеме также приведены влажное сырье 14, топочные (дымовые) газы 15 от источника теплоты 1, жидкая фракция 16, неконденсированные газы 17, вода 18 на охлаждение твердой фракции, твердая фракция 19, водяные пары 20, продукты сжигания 21, теплоизоляция 22.

Устройство функционирует следующим образом.

Влажное исходное сырье 14 (например, растительные отходы) средством загрузки 2 подают в трубу 9 и перемещают поршнем 3 в камеру сушки 4, далее в камеры пиролиза 5 и конденсации 6 газообразных продуктов, из камеры 5 отбирают часть газообразных продуктов, по воздуховоду 11 через клапан 12 направляют в топку 13, где их сжигают, а продукты сжигания направляют на смешение с топочными газами 15 и в кожух 10.

Поршень 3 перемещает сырье до камеры сушки 4, затем его отводят, проводят загрузку высвободящей части трубы 9 влажным сырьем и вновь его вытесняют в камеру сушки 4. Движение поршня 3 обусловливает избыточное давление во всех камерах 4, 5, 6 и 7, что обеспечивает транспортирование как твердой, так и части газообразных продуктов на сжигание. Оставшаяся часть газообразных продуктов пиролиза конденсируется в камере 6, несконденсированные газы и жидкая фаза 15 отводятся из камеры 6, а твердая фаза 19 охлаждается разбрызгиваемой водой 18 и разгружается, а нагретая вода используется для хозяйственных нужд.

Смесь дымовых газов 15 и продуктов сжигания 21 поступает в кожух 10 противотоком движению сырья 14, охлаждается и выводится из кожуха 10. Водяные пары 20 отводятся из камеры сушки 4. Контроль за процессом пиролиза проводят по достижению и поддержанию в камере 5 режимной температуры Тн, контроль за процессом сушки проводят по относительной влажности (температуре) отходящих из камеры 4 водяных паров.

Способ осуществляют следующим образом.

Сырье загружают, горизонтально перемещают, последовательно кондуктивно сушат, пиролизуют, газообразные продукты разделяют, жидкую фракцию и несконденсированные газы выводят, а твердую - увлажняют и разгружают, при этом часть газообразных продуктов пиролиза отбирают и сжигают, а продукты сгорания добавляют к топочным газам, а затем в кожух камер пиролиза и сушки.

Медленный пиролиз органосодержащего сырья, который характерен для рассматриваемого способа, имеет оптимальный диапазон температур нагрева сырья 400-500°С, при котором наблюдается максимальный выход конденсата и несконденсированного газа (Прокопьев С.А. Разработка технологии ультраоксипиролиза древесной массы для получения бионефти и древесного угля: Автореф. дисс. … канд. техн. наук. - С-П., 2007. - С. 9-10).

В то же время температура выхлопных газов дизель-генераторов редко превышает 400°С, а теплогенераторов сельскохозяйственного назначения 300°С, что увеличивает время пиролиза, а на влажном сырье делает его трудно осуществимым.

Повысить эффективность пиролиза можно отбором части газообразных продуктов до конденсации, имеющих максимальную температуру и теплотворную способность, с последующим сжиганием. Смесь продуктов сжигания с топочными газами альтернативных источников теплоты, например теплогенераторов, позволит повысить температуру процесса и производительность устройства.

На пиролиз потребуется следующее дополнительное количество теплоты:

где - количество испаренной влаги при сушке сырья, кг, , W - влажность сырья, % (при условии сушат до конечной влажности, равной ~0);

G - вместимость камеры сушки, кг;

Тн, Т0 - заданная температура пиролиза и температура топочных газов, °С;

с - теплоемкость сырья кДж/кг·°С;

q1 - затраты тепла на испарение влаги, кДж/кг.

Количество теплоты, полученное от сжигания части газообразных продуктов пиролиза (до конденсации), можно записать:

где х - часть продуктов, отвлекаемых на сжигании;

η - доля газообразных продуктов пиролиза от сухого сырья;

q2 - теплотворная способность отбираемой части газообразных продуктов, кДж/кг.

Приравняв левые части (1) и (2), получим:

Отобранные газообразные продукты по воздуховоду 11 направляют в топку 13. Количество газообразных продуктов, направляемых на сжигание, регулируют клапаном 12, а контроль осуществляют по температуре смеси на входе в кожух 10.

Пример. Определим величину х при использовании в качестве дополнительного источника теплоты топочных газов от теплогенератора ТАУМ-2 (агрегатируется, например, с зерносушилкой СЗТ-25). Температура топочных газов T0≈250°С, примем величину Tн=500°С. Пиролизируют отходы зерноочистки с влажностью W=20%, q1 примем равным затратам при испарении влаги со свободной поверхности (2,5 МДж/кг исп. вл.) плюс 25% на потери тепла с отходящими газами.

Величину η согласно (Прокопьев С.А. Разработка технологии ультраокисипиролиза древесной массы для получения бионефти и древесного угля: Автореф. дисс. … канд. техн. наук. С-П, 2007. - 10 с.) можно принять η≈0,69, а величину q2 пропорционально η от теплотворной способности сухого сырья (q*=12,6 МДж/кг), т.е. q2=q*·η=8,7 МДж/кг. После вычислений получим х=0,23.

Эффективность заключается в том, что вместо отходящих топочных газов с температурой T0≤250°С, характерной для большинства термоиспользующих установок, в кожух 10 устройства подают топочные газы с температурой Tн=500°С, которая является оптимальной для пиролиза растительных отходов, при этом скорость пиролиза возрастает в несколько раз.

Способ термообработки органосодержащего сырья, заключающийся в том, что сырье загружают, горизонтально перемещают, последовательно кондуктивно сушат, пиролизуют, газообразные продукты конденсируют, полученные жидкую фракцию и несконденсированные газы выводят, а твердую - охлаждают и разгружают, отличающийся тем, что часть несконденсированных газообразных продуктов отбирают и сжигают, а продукты сжигания направляют на смешение с топочными газами, причем эту часть рассчитывают по формуле: где Tн и T0 - заданная температура пиролиза и температура топочных газов, °C;q1 и q2 - удельные затраты теплоты на сушку и теплотворная способность отбираемой части газообразных продуктов, кДж/кг;c - теплоемкость сырья, кДж/кг·°C;W - влажность сырья, %;η - доля газообразных продуктов пиролиза от сухого сырья.