Клапанная тарелка

Иллюстрации

Показать всеИзобретение предназначено для массообменных аппаратов, может найти применение в процессах ректификации, абсорбции, дистилляции. Клапанная тарелка установлена в корпусе, включает основания с рядами отверстий для прохода газа, каждый ряд отверстий перекрыт плоскими клапанами и снабжен шарниром или направляющим элементом, ограничителями перемещения, перегородки, образующие со стенкой корпуса аппарата переливные карманы. Плоские клапана выполнены в виде гребенки, зубья которой перекрывают полностью или частично отверстия в основании. В качестве зубьев гребенки могут быть использованы отходы от выштампованных отверстий основания. Технический результат - повышение производительности клапанной тарелки по газу и жидкости, расширение диапазона эффективной работы, упрощение конструкции клапанной тарелки и снижение ее стоимости, повышение эффективности и уменьшение уноса жидкости с газовым потоком. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к контактным устройствам массообменных аппаратов, может найти применение в процессах ректификации, абсорбции, дистилляции.

Известна клапанно-решетчатая тарелка (патент ЧССР №153371, B01D 3/22, Конструкции клапанных тарелок массообменных аппаратов, ЦИНТИХИМНЕФТЕМАШ, МОСКВА, 1982) с пластинчатыми клапанами, полотно которой состоит из пластин, между которыми образованы щели для прохода газовой и жидкой фаз, частично перекрытые поперечными клапанами из профилированных металлических плоских полос или желобов. Длина клапана значительно превышает ширину. Для ограничения вертикального перемещения каждый клапан оснащен упором в виде скобы или ограничителем подъема, соединенным с клапаном. Для улучшения диспергирования газового потока в клапанах предусмотрены отверстия.

Основные преимущества приведенной клапанно-решетчатой тарелки:

- простота конструкции;

- увеличенная длина клапана, что сокращает их число на тарелке.

Недостатки тарелки:

- барботирование газа происходит через отверстия в клапанах и каналы по периметру клапанов, расположенных выше полотна, а провал жидкости происходит непосредственно с полотна тарелки вне зоны барботажа через щели между пластинами, что снижает контакт газа с жидкостью и ухудшает эффективность тарелки;

- увеличенная длина клапанов мешает организованному движении жидкости по основанию (решетке), особенно при выполнении тарелки с переливными карманами;

- приведенный диаметр барботажных отверстий (щелей) и каналов выхода газа из-под клапанов значительный, что ведет к увеличению диаметра газовых пузырей, барботирующих через жидкость, снижению их количества и, как следствие, к снижению поверхности контакта между газом и жидкостью, снижению эффективности тарелки;

- ограниченный диапазон между верхней и нижней производительностью тарелки по газу, что при выходе за пределы рабочего диапазона приводит к «захлебыванию» тарелки или неравномерному провалу жидкости;

- для тарелок с круглым поперечным сечением унификация полотен затруднительна, т.к. количество клапанов в рядах не одинаково и полотна имеют разные геометрические размеры.

Известна клапанная тарелка для массообменных аппаратов (авторское свидетельство №1187833 от 15.05.1984, B01D 3/30), включающая основание с отверстиями и расположенные над ними прямоточные клапаны, снабженные рычагами, один конец каждого из которых жестко прикреплен к клапану, а другой, свободный, расположен над основанием тарелки между клапанами, балласт с ограничителями его вертикального перемещения, приемный карман и переливное устройство.

Недостатками клапанной тарелки для массообменных аппаратов является:

- сложность конструкции;

- ограничение производительности по жидкости из-за малого периметра однопоточных переливных и приемных перегородок сливных карманов;

- ограничение скорости движения жидкости по полотну тарелки при открытых клапанах;

- невозможность унификации полотен оснований тарелки из-за их различных геометрических размеров;

- увеличенное число клапанов, ограниченный диапазон эффективной работы.

Известна контактная тарелка (патент №1604389 от 04.07.1988, B01D 3/30 (прототип)), состоящая из полотна со сливом и с прямоугольными отверстиями, над которыми расположены плоские клапаны с ограничительной ножкой. Тарелка снабжена осью, прикрепленной к полотну (основанию), смещенной по отношению к оси симметрии ряда отверстий в сторону, противоположную сливу, и расположенной между полотном и клапаном.

Преимуществом данной тарелки является:

- плоский длинный клапан на ряд отверстий, простота конструкции, не требующая специальной штамповой оснастки и исключающая отходы листового материала при изготовлении;

- расположение клапана над рядом отверстий обеспечивает их синхронное открытие и равномерный барботаж газа через жидкость для всего ряда;

- шарнирное коромысловое крепление исключает заедание клапана, требует минимальных энергетических затрат на его поворот.

Недостатком данной конструкции является:

- значительный эквивалентный (приведенный) диаметр отверстий в полотне тарелки;

- ограничение скорости перемещения жидкости по полотну тарелки при открытых клапанах;

- ограничение верхнего и нижнего диапазонов по производительности, определяемых для низа началом провала жидкости и для верха уносом жидкости с газом при скоростях выше допустимого значения;

- сложность унификации сегментных полотен, т.к. ширина полотна должна быть менее диаметра люка-лаза;

- неравномерность открытия клапанов по рядам.

Предлагаемым изобретением решаются задачи повышения диапазона эффективной работы клапанной тарелки (т.е. отношения максимальной производительности к минимальной), повышения эффективности процесса массообмена между газовым и жидкостным потоками путем увеличения поверхности контакта между фазами (жидкостью и газом), обеспечения равномерного открытия клапанов в рядах.

Для достижения указанного технического результата в клапанной тарелке, установленной в корпусе, включающей основание с рядами отверстий для прохода газа, каждый ряд отверстий перекрыт плоскими клапанами и снабжен шарниром или направляющим элементом, ограничители перемещения, перегородки, образующие со стенкой корпуса аппарата переливные карманы, плоские клапана выполнены в виде гребенки, зубья которой перекрывают полностью или частично отверстия в основании, и в качестве зубьев гребенки могут быть использованы отходы от выштампованных отверстий основания.

Технические решения по изобретению позволили:

- уменьшить сопротивление жидкости при движении по основанию клапанной тарелки за счет выполнения клапанов в виде гребенок;

- унифицировать полотна основания и клапаны для него выполнением их одного геометрического размера;

- увеличить нагрузки по жидкости на единицу площади основания за счет увеличения периметра слива;

- снизить унос жидкости с газовым потоком, упростить и унифицировать сепарационно-массообменные устройства (насадки);

- снабжение клапанной тарелки ограничителем перемещения, соединенной с основанием или с переливной перегородкой, позволило синхронно и одновременно открываться каждому клапану при изменении производительности газового потока;

- закрепление под полотном тарелки сепарационно-массообменной насадки позволило сохранить эффективность тарелки при работе ее даже в провальном режиме, т.е. при минимальных нагрузках по газу.

Заявителю не известны из существующего уровня техники массообменные устройства, в которых бы подобным образом достигались перечисленные выше задачи.

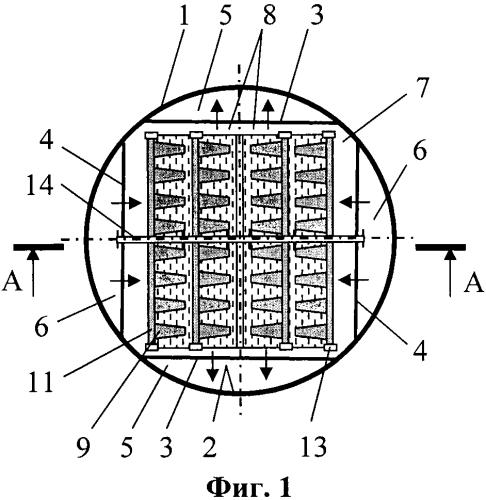

На фиг. 1 представлена клапанная тарелка в плане с симметричным расположением клапанов в смежных рядах друг за другом на линиях, перпендикулярных рядам, и подачей жидкости с двух противоположных сторон приемных перегородок и отводом ее с двух перпендикулярно расположенных (относительно подачи жидкости) отборных перегородок.

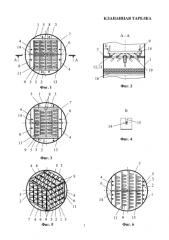

На фиг. 2 представлена проекция клапанной тарелки в разрезе вертикальном по А-А.

На фиг. 3 представлена клапанная тарелка в плане с шахматным расположением клапанов в рядах и подачей жидкости с двух противоположных сторон приемных перегородок и отводом ее с двух перпендикулярно расположенных отборных перегородок.

На фиг. 4 показан балласт с расположением его в пазу перегородки, закрепленной на основании - вид Б на фиг. 2.

На фиг. 5 представлена клапанная тарелка многосливная с одинаковыми полотнами основания.

На фиг. 6 показана однопоточная клапанная тарелка.

Клапанная тарелка установлена в корпусе 1 (фиг. 1, 3, 5, 6), в котором вдоль внутренней поверхности 2 корпуса 1 по периметру размещены переливные 3 и приемные 4 перегородки, образующие с внутренней поверхностью 2 переливные 5 и приемные 6 карманы с отделением их друг от друга. К перегородкам 3 и 4 крепится основание 7 клапанной тарелки в виде равностороннего многоугольника, например квадрата (фиг.1,3) или шестиугольника (фиг. 5). Основание 7 разбито на полотна 8 одинакового размера (фиг. 1, 3, 5), габариты которых обеспечивают возможность монтажа и демонтажа их через люк-лаз. Клапана 9 прикрывают отверстия 10 (фиг. 2) по входу газа на полотнах 8. Клапаны 9 в рядах выполнены или объединены в виде гребенок 11 (фиг. 1, 3, 5, 6) и установлены с возможностью поворота на направляющих элементах 12, размещенных в трубках 13, расположенных по торцам гребенок 11, причем трубки 13 закреплены на основании 7 (фиг. 2). Клапана 9 на основании 7 могут располагаться в шахматном порядке (фиг. 3).

Для увеличения производительности клапанной тарелки она снабжена ограничителями перемещения 14, расположенными над клапанами 9 в пазах 15 (фиг. 4), причем ограничитель перемещения 14 закреплен с возможностью вертикального перемещения к основанию 7 или к перегородкам 3 или 4.

Для расширения диапазона производительности в сторону ее нижнего предела при сохранении эффективности под его основанием 7 в корпусе 1 размещена насадка 16 (фиг. 2), выполненная из частей, монтируемых (демонтируемых) через люк-лаз корпуса 1.

Устройство работает следующим образом.

Жидкость подается в приемные карманы 6, а затем, равномерно распределяясь, поступает на основание 7, размещенное в корпусе 1 (фиг. 1). Поток газа подается под основание 7 клапанной тарелки (фиг. 2).

При малых нагрузках по газу газ барботирует через жидкость, проходя через отверстия 10, расположенные вне клапанов (фиг. 1, 3).

При увеличении нагрузки по газу начинают включаться в работу клапаны 9 в гребенках 11 в режиме саморегулирования в пределах свободного зазора, определяемого начальной высотой положения ограничителя перемещения 14 (фиг. 2).

При средних и высоких нагрузках по газу гребенки 11 работают в режиме саморегулирования совместно с ограничителем перемещения 14, приподнимая его.

Насыщенная жидкость после контакта с газом отводится через перегородки 3 в переливные карманы 5 (фиг. 1, 3, 5, 6).

Таким образом, решены задачи по повышению производительности клапанной тарелки по газу и жидкости, расширению диапазона эффективной работы, упрощению конструкции клапанной тарелки и снижению ее стоимости, повышению эффективности и уменьшению уноса жидкости с газовым потоком.

1. Клапанная тарелка, установленная в корпусе, включающая основание с рядами отверстий для прохода газа, каждый ряд отверстий перекрыт плоскими клапанами и снабжен шарниром или направляющим элементом, ограничителями перемещения, перегородки, образующие со стенкой корпуса аппарата переливные карманы, отличающаяся тем, что плоские клапана выполнены в виде гребенки, зубья которой перекрывают полностью или частично отверстия в основании.

2. Клапанная тарелка по п. 1, отличающаяся тем, что в качестве зубьев гребенки могут быть использованы отходы от выштампованных отверстий основания.