Шихта для изготовления стеклогранулята для пеностекла на основе колеманита

Иллюстрации

Показать всеИзобретение относится к составу стекольной шихты. Технический результат изобретения заключается в снижении температуры варки стекла и расширении сырьевой базы. Шихта содержит следующие компоненты, мас.%: кремнеземсодержащее сырье 64-72; кальцинированная сода 8-10; доломит 8-10; сульфат 8-10; колеманит 4-6. 6 табл.

Реферат

Изобретение относится к химическим составам стекольной шихты, используемой для изготовления стеклогранулята для пеностекла, и может найти применение в производстве теплоизоляционных и строительных материалов.

Известен состав шихты (RU №2361829 от 21.05.2007) для изготовления стеклогранулята для пеностекла, содержащий кремнеземсодержащую породу, кальцинированную соду и доломит. Причем в качестве кремнеземсодержащей породы в данной шихте используется кремнеземсодержащее сырье с содержанием оксида кремния не менее 83 мас.% и размером фракции менее 0,1 мм при следующем соотношении компонентов, мас.%: кремнеземсодержащая порода (кварцевый песок, маршалит, диатомит, опока) - 60-68; кальцинированная сода - 19-23; доломит - 13-16. Недостатком данного состава является необходимость предварительного просеивания кремнеземсодержащего сырья через сито с размером ячеек 0,1 мм, что в промышленных объемах производства выполнить сложно из-за быстрого засорения мелкоячеистой сетки. При этом все просеиваемое сырье должно быть высушено до влажности 0,5%, что, например, для диатомита с его пористой структурой выполнить практически невозможно. Также при просеивании кремнеземсодержащего сырья может возникать большое количество отходов более крупных фракций материала. Кроме того, термическая обработка смеси при температуре 850-900°C с выдержкой при максимальной температуре в течение 30 мин, хотя и позволяет частично получить стеклообразный спек, не гарантирует полного расплавления кремнезема даже в лабораторных условиях. Наличие остаточного кремнезема в полученном спеке резко снижает качество изготавливаемого из него пеностекла и, очевидно, требует дополнительных энергетических затрат на получение гомогенной стекловидной фазы, которую в производстве можно эффективно получить лишь в стекловаренной печи при более высоких температурах. Отсутствие сульфата в этом составе шихты снижает эффективность последующего процесса пенообразования при взаимодействии углеродосодержащего вспенивателя с измельченным стеклогранулятом.

Известен состав (RU №2336237 от 25.12.2006) изоляционно-строительного пеностекла, которое содержит следующие компоненты, мас.%: SiO2 - 40,0-46,0; Al2O3 - 16,0-20,0; Fe2O3 - 4,0-6,0; СаО - 6,0-10,0; MgO - 4,0-6,0; Na2O - 4,0-6,0; K2O - 1,0-2,0; P2O5 - 1,0-2,0; B2O3 - 6,0-10,0; TiO2 - 4,0-6,0. Однако он имеет ряд технологических недостатков. К ним, прежде всего, относится присутствие в нем летучего компонента - оксида бора, который, по принятой традиции стекловарения, вводится в состав шихты борной кислотой. В этом случае, потери B2O3 в процессе варки составляют не менее 15%, что часто приводит к нарушению химической однородности стекла, а также загрязнению окружающей среды. Кроме того, борная кислота является дефицитным и дорогостоящим компонентом, что также является большим недостатком. А высокое содержание Al2O3 в составе шихты требует увеличения температуры варки стеклогранулята, что, в свою очередь, увеличивает себестоимость конечного продукта.

Наиболее близким по назначению, технической сущности и достигаемому техническому результату является изобретение, относящееся к составу стекольной шихты, используемой для изготовления стеклогранулята для пеностекла (RU №2491238 от 24.08.2011). Шихта для изготовления стеклогранулята для пеностекла содержит 60-63% кремнеземсодержащего сырья, 19-23% кальцинированной соды, 13-16% доломита и 0,45-1,0% сульфата натрия. В качестве кремнеземсодержащего сырья используют 30-35% кварцевого песка влажностью 0,5%, размером фракции 0,1-0,63 мм и 28-33% диатомита влажностью 15-30%, размером фракции менее 0,1 мм.

Недостатком данного состава является высокая стоимость сырьевых материалов, значительные энергозатраты на получение конечного продукта, а также относительно узкая сырьевая база. Кроме того, недостатком предлагаемого состава является использование нестандартных размеров фракций песка 0,1-0,63 мм, что затрудняет подготовку шихты и включает в себя дополнительно технологический рассев на промышленных виброситах, что существенно удорожает себестоимость конечного продукта.

Задачей настоящего изобретения является расширение сырьевой базы, снижение энергозатрат производства стеклогранулята и себестоимости конечного продукта.

Поставленная задача решается путем достижения следующих технических результатов: снижение температуры варки стекла, продолжительности выдержки при максимальной температуре, замены дорогостоящих сырьевых материалов, таких как доломит, кальцинированная сода, сульфат, на менее дорогие и дефицитные материалы.

Указанный технический результат достигается за счет того, что состав шихты для изготовления стеклогранулята для производства пеностекла включает кремнеземсодержащее сырье, кальцинированную соду, доломит, сульфат и борсодержащее сырье - колеманит, при следующем соотношении компонентов, мас.%:

| кремнеземсодержащее сырье | 64-72 |

| кальцинированная сода | 8-10 |

| доломит | 8-10 |

| сульфат | 8-10 |

| колеманит | 4-6 |

Предлагаемая композиция позволяет снизить в составе шихты количество таких дорогостоящих компонентов, как доломит и сульфат, за счет того, что колеманит по своему химическому составу уже содержит химические соединения, вводимые доломитом и сульфатом, а содержание в колеманите легкоплавких составляющих позволяет сократить количество вводимой кальцинированной соды (которую вводят в состав шихты для снижения температуры варки стекла), что, в свою очередь, существенно сокращает энергетические затраты на получение стеклогранулята, в результате снижения температуры варки стекла и продолжительности выдержки при максимальной температуре.

Пример

Состав шихты готовили следующим образом.

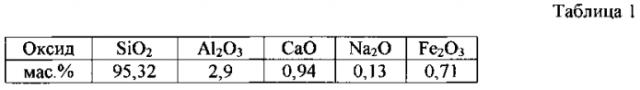

В качестве кремнеземсодержащего сырья использовали кварцевый песок Белгородского месторождения со следующим химическим составом (таблица 1):

Песок брали с размером фракции 0,1-1,2 мм.

Использовали кальцинированную соду Пикалевского глиноземного комбината, ГОСТ 10689-74, с содержанием, мас.%: Na2O - 55, K2O - 4,22.

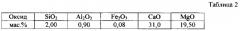

Доломитом вводили MgO, Мелехово-Федотовского (Ковровское) месторождения со следующим содержанием (таблица 2):

Сульфатом натрия вводили SO3 Галаковского завода искусственного волокна, г. Балаково, Саратовская область, с содержанием, мас.%: Na2O - 43, SO3 - 56.

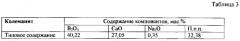

Колеманит использовали следующего химического состава (таблица 3) с размером фракции менее 0,25 мм:

Полученные компоненты смешивали между собой в мешалке в следующих пропорциях.

В таблице 4 приведены составы шихт для изготовления стеклогранулята, мас.%.

Варку стеклогранулята проводили в лабораторных электрических печах с силитовыми нагревателями в корундовых тиглях емкостью 250 мл. Расплав гранулировали отливом на плиту. Технологические данные варки стекла приведены в таблице 5.

Из таблицы 5 видно, что составы №3, 4 позволили снизить температуру варки стекла и продолжительность выдержки при максимальной температуре, при сохранении однородности стекломассы. При увеличении содержания колеманита в шихте (составы №5, 6) мы наблюдали снижение температуры варки стекла, но при этом затруднялся процесс гомогенизации стекла - в стекломассе образуются газовые включения, мошка, свили, что будет отрицательно сказываться на технологических параметрах получения пеностекла.

Составы №1, 2 имели недостаточное количество колеманита, поэтому при температуре варки 1300-1350°С наблюдаются непровар и низкое качество стекломассы.

Наилучшие результаты по уменьшению температурно-временных интервалов при использовании колеманита (составы №3, 4) показали уменьшение продолжительности варки стекла с 120 минут до 100 минут при максимальных температурах выдержки 1190-1210°С. Сопоставительный анализ известного и предлагаемого составов представлены в таблице 6.

Таким образом, предлагаемый состав шихты позволяет снизить температуру варки стекла, продолжительность выдержки при максимальной температуре, заменить дорогостоящие сырьевые материалы, таких как доломит, кальцинированная сода, сульфат, на менее дорогие и дефицитные материалы.

Шихта для изготовления стеклогранулята для пеностекла, включающая кремнеземсодержащее сырье, кальцинированную соду, доломит, сульфат, отличающаяся тем, что дополнительно содержит борсодержащее сырье - колеманит, при следующем соотношении компонентов, мас.%:

| кремнеземсодержащее сырье | 64-72 |

| кальцинированная сода | 8-10 |

| доломит | 8-10 |

| сульфат | 8-10 |

| колеманит | 4-6 |