Способ открытой разработки месторождений полезных ископаемых

Иллюстрации

Показать всеИзобретение относится к горной промышленности и может быть использовано при разработке скальных месторождений полезных ископаемых с большими пространственными размерами и большим сроком разработки, расположенных на небольшой глубине от поверхности, с использованием автомобильно-конвейерного транспорта. Техническим результатом является сокращение затрат на разработку полезного ископаемого за счет уменьшения объема выемки вскрыши под площадки размещения дробильно-перегрузочных пунктов и оптимального шага переноса дробильно-перегрузочного пункта по глубине в верхней части карьера, а также заезда автосамосвалов на дробильно-перегрузочный пункт непосредственно из рабочей зоны в нижней части карьера. Способ заключается в транспортировании автосамосвалами полезного ископаемого из рабочей зоны карьера с заездом на дробильно-перегрузочный пункт непосредственно с капитального съезда и перегрузке горной массы в конусную дробилку крупного дробления через бункеры с пластинчатыми питателями с металлического моста, к которому крепятся бункеры. Дробленая масса подъемным конвейером в траншее выдается на поверхность и далее конвейерной линией транспортируется на дробильно-обогатительную фабрику. По мере понижения конечного борта карьера дробильно-перегрузочный пункт на величину оптимального шага переноса по глубине переносят и устанавливают на новом месте вдоль капитального съезда, с выдачей дробленой массы на поверхность новым подъемным конвейером в новой траншее. Подъемный конвейер с максимальной длиной по условию прочности конвейерной ленты в верхней зоне карьера удлиняют подъемным конвейером, на который горная масса поступает с дробильно-перегрузочного пункта, расположенного в нижней зоне карьера на временном целике пород. После выдачи на поверхность всего объема полезного ископаемого дробильно-конвейерный комплекс демонтируют, а целик пород под ним с оставшимся объемом полезного ископаемого разрабатывают с выдачей горной массы на поверхность автомобильным транспортом. 5 ил.

Реферат

Изобретение относится к горной промышленности и может быть использовано при разработке скальных месторождений полезных ископаемых с большими пространственными размерами и большим сроком разработки, расположенных на небольшой глубине от поверхности, с использованием автомобильно-конвейерного транспорта.

Известен способ открытой разработки скальных месторождений полезных ископаемых с использованием автомобильно-конвейерного транспорта, заключающийся в транспортировании полезного ископаемого автосамосвалами из забоев по съездам в рабочей зоне карьера до передвижной дробильно-перегрузочной установки, расположенной на временно нерабочем участке борта карьера, перегрузке ее через дробильно-перегрузочную установку на ленточный подъемный конвейер, расположенный в траншее на временно нерабочем участке борта карьера [1]. С этого конвейера горная масса поступает на передаточный конвейер, расположенный на конечном борту карьера. С передаточного конвейера горная масса поступает на стационарный конвейерный подъемник до поверхности, расположенный в траншее на конечном борту карьера, и далее по поверхности конвейерной линией транспортируется до второй стадии дробления дробильно-обогатительной фабрики. При понижении горных работ оптимальный шаг переноса дробильно-перегрузочной установки по глубине карьера обеспечивают за счет ее перемещения вдоль подъемного конвейера на временно нерабочем участке борта карьера.

Однако при разработке скальных месторождений полезных ископаемых с большими пространственными размерами и большим сроком разработки, расположенных на небольшой глубине от поверхности, использование данного способа приведет к нерациональному формированию карьерного пространства, позднему началу разработки месторождения с использованием автомобильно-конвейерного транспорта и, соответственно, снижению эффективности разработки с его использованием.

Известен также способ открытой разработки месторождений полезных ископаемых, расположенных на большой глубине от поверхности, с использованием автомобильно-конвейерного транспорта, заключающийся в транспортировании скального полезного ископаемого автосамосвалами из забоев по съездам в рабочей зоне карьера и на конечном борту карьера до дробильно-перегрузочного пункта, расположенного на конечном борту карьера, перегрузке его на ленточный конвейерный подъемник через пластинчатый питатель и дробилку крупного дробления, транспортировании дробленой горной массы конвейерным подъемником, расположенным в траншее на борту карьера, на поверхность и далее транспортировании конвейерной линией до второй стадии дробления дробильно-обогатительной фабрики, переносе дробильно-перегрузочного пункта по мере понижения горных работ на новое место установки на нижних горизонтах конечного борта карьера, удлинении подъемного конвейера новым подъемным конвейером до дробильно-перегрузочного пункта на новом месте установки [2].

Общими с заявляемым техническим решением признаками являются „заключающийся в транспортировании скального полезного ископаемого автосамосвалами из забоев по съездам в рабочей зоне карьера и на конечном борту карьера до дробильно-перегрузочного пункта, расположенного на конечном борту карьера, перегрузке его на ленточный конвейерный подъемник через пластинчатый питатель и дробилку крупного дробления, транспортировании дробленой горной массы конвейерным подъемником, расположенным в траншее на борту карьера, на поверхность и далее транспортировании конвейерной линией до второй стадии дробления дробильно-обогатительной фабрики, переносе дробильно-перегрузочного пункта по мере понижения горных работ на нижние горизонты конечного борта карьера, удлинении подъемного конвейера новым подъемным конвейером до дробильно-перегрузочного пункта на новом месте установки”.

Недостатками данного способа являются: неоптимальный шаг переноса дробильно-перегрузочного пункта по глубине в верхней зоне карьера, равный глубине заложения става конвейерного подъемника, что увеличивает затраты на сборочный автомобильный транспорт; выемка больших объемов вскрыши от разноса конечных бортов карьера под площадки размещения дробильно-перегрузочных пунктов и дополнительных автомобильных заездов на эти площадки.

Задачей изобретения является снижение затрат на разработку месторождения с большими пространственными размерами и сроком разработки, расположенных на небольшой глубине от поверхности, с использованием автомобильно-конвейерного транспорта. Это может быть осуществлено за счет уменьшения объема выемки вскрыши под площадки размещения дробильно-перегрузочных пунктов, а также снижения затрат на автомобильный транспорт при оптимальном шаге переноса дробильно-перегрузочного пункта по глубине в верхней зоне карьера и за счет заезда автосамосвалов на дробильно-перегрузочный пункт непосредственно из рабочей зоны в нижней части карьера.

Указанный результат достигается тем, что в известном способе открытой разработки месторождений полезных ископаемых, заключающемся в транспортировании скального полезного ископаемого автосамосвалами из забоев по съездам в рабочей зоне карьера и на конечном борту карьера до дробильно-перегрузочного пункта, расположенного на конечном борту карьера, перегрузке его на ленточный конвейерный подъемник через пластинчатый питатель и дробилку крупного дробления, транспортировании дробленой горной массы конвейерным подъемником, расположенным в траншее на борту карьера, на поверхность и далее конвейерной линией до второй стадии дробления дробильно-обогатительной фабрики, переносе дробильно-перегрузочного пункта по мере понижения горных работ на нижние горизонты конечного борта карьера, удлинении подъемного конвейера новым подъемным конвейером до дробильно-перегрузочного пункта на новом месте установки, площадки дробильно-перегрузочных пунктов с дробилками крупного дробления размещают вдоль капитального автомобильного съезда, расположенного на конечном борту карьера со стороны расположения дробильно-обогатительной фабрики, в дробилку горную массу перегружают из автосамосвалов через металлические бункеры с пластинчатыми питателями тяжелого типа, прикрепленные к металлическому мосту, поверхность которого находится в одной плоскости с горизонтальной площадкой на капитальном автомобильном съезде, фундаменты опор пластинчатых питателей, дробилки и концевой части подъемного конвейера размещают в выработке, горизонтальное основание которой является продолжением основания конвейерной траншеи, от каждого дробильно-перегрузочного пункта в верхней зоне карьера горную массу транспортируют на поверхность отдельным подъемным конвейером, расположенным в отдельной траншее, последний подъемный конвейер до поверхности в верхней зоне карьера, имеющий максимально допустимую длину по условию прочности конвейерной ленты, удлиняют ленточным подъемным конвейером, который в его верхней части размещают в выработке на конечном борту карьера, а в его нижней части на временном целике пород, на этот конвейер полезное ископаемое перегружают из автосамосвалов через дробильно-перегрузочный пункт, расположенный на этом же временном целике пород, полезное ископаемое на этот пункт транспортируют непосредственно из рабочей зоны карьера, после выдачи по дробильно-конвейерному комплексу всего объема полезного ископаемого дробильно-конвейерный комплекс демонтируют, а временный целик пород под этим комплексом с оставшимся в целике полезным ископаемым разрабатывают с выдачей горной массы на поверхность автомобильным транспортом.

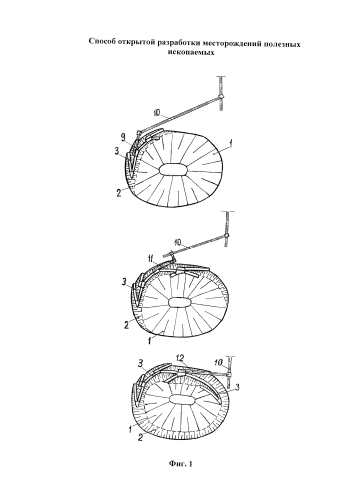

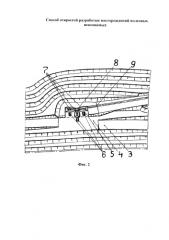

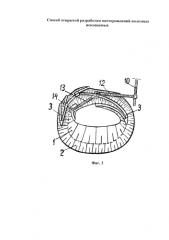

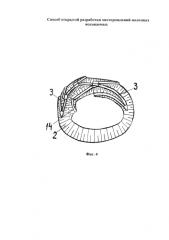

Способ открытой разработки месторождений полезных ископаемых поясняется графически, где на фиг. 1 показано формирование дробильно-конвейерных комплексов на конечном борту в верхней зоне карьера, на фиг. 2 - дробильно-перегрузочный пункт на конечном борту в верхней зоне карьера; на фиг. 3 показан дробильно-конвейерный комплекс в нижней зоне карьера с размещением дробильно-перегрузочного пункта на временном целике пород с заездом автосамосвалов на дробильно-перегрузочный пункт непосредственно из рабочей зоны карьера, подъемный конвейер от этого дробильно-перегрузочного пункта расположен частично на временном целике пород, а частично на конечном борту карьера; на фиг. 4 показан карьер на конец его разработки с использованием автомобильно-конвейерного транспорта и после демонтажа дробильно-конвейерного оборудования; на фиг. 5 показан карьер на конец разработки.

Способ включает следующие операции: транспортирование скального полезного ископаемого автосамосвалами из экскаваторных забоев по рабочей зоне 1 и конечному борту 2 карьера по капитальному съезду 3 до горизонтальной площадки 4 на капитальном съезде 3 с заездом на металлический мост 5; перегрузку горной массы из автосамосвалов 6 через бункеры с пластинчатыми питателями 7 тяжелого типа в конусную дробилку 8 крупного дробления; перегрузку дробленой в дробилке 8 горной массы на хвостовую часть подъемного конвейера 9, фундаменты опор которой вместе с фундаментами опор пластинчатых питателей и дробилки расположены на горизонтальном основании выработки, являющейся продолжением основания конвейерной траншеи до поверхности; подъемным конвейером 9 в траншее горную массу транспортируют до поверхности и далее конвейерной линией 10 до второй стадии дробления дробильно-обогатительной фабрики; по мере понижения горных работ и формирования конечного борта карьера с учетом оптимального шага переноса дробильно-перегрузочного пункта дробильно-конвейерный комплекс переносят и устанавливают вначале в положение 11, а затем в положение 12 с размещением дробильно-перегрузочных пунктов вдоль капитального съезда 3, в положении 12 подъемный конвейер имеет максимальную длину по условию прочности конвейерной ленты; после понижения горных работ подъемный конвейер 12 удлиняют подъемным конвейером 13, который в его верхней части размещают на конечном борту карьера, а в его нижней части на временном целике пород 14; дробилку с питателями переносят и устанавливают на временном целике пород 14 над хвостовой частью подъемного конвейера 13 таким образом, чтобы автосамосвалы могли заезжать на разгрузку непосредственно из рабочей зоны 1 карьера; после выдачи дробильно-конвейерным комплексом на поверхность всего объема полезного ископаемого этот комплекс демонтируют, а целик пород 14 под ним с оставшимся объемом полезного ископаемого разрабатывают с транспортированием горной массы на поверхность автомобильным транспортом.

Способ заключается в следующем. Из экскаваторных забоев скальное полезное ископаемое по рабочей зоне 1 и конечному борту 2 карьера по капитальному автомобильному съезду 3 доставляют на горизонтальную площадку 4 на капитальном съезде 3. С площадки 4 автосамосвалы заезжают на металлический мост 5, который находится в одной плоскости с площадкой 4. Из автосамосвалов 6 горную массу через металлические бункеры с пластинчатыми питателями 7 загружают в конусную дробилку 8 крупного дробления. Бункеры крепятся к металлическому мосту 5. Дробленое в дробилке полезное ископаемое поступает на хвостовую часть подъемного конвейера 9 в траншее, которым его доставляют на поверхность и далее по поверхности конвейерной линией 10 доставляют на вторую стадию дробления дробильно-обогатительной фабрики. По мере понижения горных работ и формирования конечного борта карьера дробильно-конвейерный комплекс с дробилкой, бункерами и подъемным конвейером на высоту оптимального шага переноса переносят и устанавливают вначале в положение 11 на конечном борту карьера, а после дальнейшего формирования конечного борта карьера на новое место установки в положение 12. На этом месте подъемный конвейер, расположенный в траншее, имеет максимальную длину по условию прочности конвейерной ленты. После того как конечный борт карьера будет сформирован до горизонта конечного дна карьера, подъемный конвейер 12 удлиняют подъемным конвейером 13, который в его верхней части расположен на конечном борту карьера, а в его нижней части на временном целике пород 14. Дробильно-перегрузочный пункт переносят и устанавливают над концевой частью подъемного конвейера 13 на временном целике пород 14. Автосамосвалы транспортируют полезное ископаемое, заезжая на дробильно-перегрузочный пункт непосредственно из рабочей зоны 1 карьера. После выдачи дробильно-конвейерным комплексом на поверхность всего объема полезного ископаемого этот комплекс демонтируют, а целик пород 14 под ним с оставшимся в нем объемом полезного ископаемого разрабатывают и транспортируют на поверхность автомобильным транспортом.

Использование предлагаемого способа открытой разработки месторождений полезных ископаемых с большими пространственными размерами и большим сроком разработки, залегающих на небольшой глубине от поверхности, позволит снизить затраты на разработку за счет оптимального шага переноса дробильно-перегрузочного пункта по глубине в верхней зоне карьера и уменьшения объема выемки вскрыши под площадки размещения дробильно-перегрузочных пунктов.

Источники информации

1. Яковлев В.Л., Смирнов В.П., Берсенев В.А. Устройство дробильно-конвейерных комплексов на глубоких карьерах. - Екатеринбург: ИГД УрО РАН. - 2003. - 42 с.

2. Способы совершенствования горно-транспортной системы карьера / Яковлев В.Л., Смирнов В.П., Берсенев В.А. // Известия Уральского государственного горного университета. Вып. 21. Серия: Горное дело. - 2005. - С.52.

Способ открытой разработки месторождений полезных ископаемых с большими пространственными размерами и большим сроком разработки, залегающих на небольшой глубине от поверхности, заключающийся в транспортировании скального полезного ископаемого автосамосвалами из забоев по съездам в рабочей зоне карьера и на конечном борту карьера до дробильно-перегрузочного пункта, расположенного на конечном борту карьера, перегрузке его на ленточный конвейерный подъемник через пластинчатый питатель и дробилку крупного дробления, транспортировании дробленой горной массы конвейерным подъемником, расположенным в траншее на борту карьера, на поверхность и далее транспортировании конвейерной линией до второй стадии дробления дробильно-обогатительной фабрики, переносе дробильно-перегрузочного пункта по мере понижения горных работ на нижние горизонты конечного борта карьера, удлинении подъемного конвейера новым подъемным конвейером до дробильно-перегрузочного пункта на новом месте установки, отличающийся тем, что дробильно-перегрузочные пункты с дробилками крупного дробления в верхней зоне карьера размещают вдоль капитального автомобильного съезда, расположенного на конечном борту карьера со стороны расположения дробильно-обогатительной фабрики, в дробилку горную массу перегружают из автосамосвалов через металлические бункеры с пластинчатыми питателями тяжелого типа, прикрепленные к металлическому мосту, поверхность которого находится в одной плоскости с горизонтальной площадкой на капитальном автомобильном съезде, фундаменты опор пластинчатых питателей, дробилки и концевой части подъемного конвейера размещают в выработке, горизонтальное основание которой является продолжением основания конвейерной траншеи, от каждого дробильно-перегрузочного пункта в верхней зоне карьера горную массу транспортируют на поверхность отдельным подъемным конвейером, расположенным в отдельной траншее, последний подъемный конвейер до поверхности в верхней зоне карьера, имеющий максимально допустимую длину по условию прочности конвейерной ленты, удлиняют ленточным подъемным конвейером, который в его верхней части размещают в выработке на конечном борту карьера, а в его нижней части на временном целике пород, на этот конвейер полезное ископаемое перегружают из автосамосвалов через дробильно-перегрузочный пункт, расположенный на этом же временном целике пород, полезное ископаемое на этот пункт транспортируют непосредственно из рабочей зоны карьера, после выдачи по дробильно-конвейерному комплексу всего объема полезного ископаемого дробильно-конвейерный комплекс демонтируют, а временный целик пород под этим комплексом с оставшимся в целике полезным ископаемым разрабатывают с выдачей горной массы на поверхность автомобильным транспортом.