Регенерация содержащих металл катализаторов

Иллюстрации

Показать всеИзобретение относится к способу регенерации закоксованного содержащего металл катализатора. Способ включает взаимодействие закоксованного содержащего металл катализатора в зоне регенерации с атмосферой, которая содержит диоксид углерода и монооксид углерода, где отношение парциального давления монооксида углерода к парциальному давлению диоксида углерода в зоне регенерации составляет от 2,3:1 до 100:1, и которая содержит менее 100 част./млн молекулярного кислорода, при температуре, равной от 600°С до 900°С, в течение времени, равного от примерно 0,1 до примерно 60 мин, причем способ дополнительно включает взаимодействие закоксованного содержащего металл катализатора в зоне регенерации с атмосферой, которая содержит водород, при температуре, равной не ниже 400°С, одновременно с указанным взаимодействием с указанной атмосферой, содержащей диоксид углерода и монооксид углерода, или после него. Технический результат заключается в разработке способа регенерации, который является эффективным для удаления кокса и оказывает минимальное неблагоприятное воздействие на содержащий металл катализатор. 11 з.п. ф-лы, 8 ил., 3 табл., 3 пр.

Реферат

ПРИТЯЗАНИЕ НА ПРИОРИТЕТ

По настоящей заявке испрашивается приоритет по предварительной заявке U.S. №61/388401, поданной 30 сентября 2010 г., которая во всей своей полноте включена в настоящее изобретение в качестве ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к регенерации содержащих металл катализаторов и предпочтительно, но не исключительно, содержащих металл катализаторов, использующихся для превращения метана в ароматические углеводороды.

УРОВЕНЬ ТЕХНИКИ

Ароматические углеводороды, в частности, бензол, толуол, этилбензол и ксилолы, являются важными промышленными химикатами в нефтехимической промышленности. В настоящее время ароматические соединения чаще всего получают из сырья на основе нефти по различным методикам, включая каталитический риформинг и каталитический крекинг. Однако, поскольку мировые запасы нефтяного сырья уменьшаются, возрастает необходимость в альтернативных источниках ароматических углеводородов.

Одним возможным источником ароматических углеводородов является метан, который является основным компонентом природного газа и биогаза. Мировые запасы природного газа постоянно увеличиваются и в настоящее время обнаружено больше природного газа, чем нефти. В связи с затруднениями, связанными с транспортировкой больших объемов природного газа, большая часть природного газа, добытого вместе с нефтью, в особенности в удаленных областях, сжигается и расходуется впустую. Поэтому превращение алканов, содержащихся в природном газе, непосредственно в высшие углеводороды, такие как ароматические углеводороды, представляет собой привлекательную методику переработки природного газа, при условии, что можно преодолеть соответствующие технические затруднения.

В подавляющем большинстве методик, использующихся в настоящее время для превращения метана в жидкие углеводороды, необходимо проводимое на начальном этапе превращение метана в синтез-газ, смесь H2 и СО. Однако получение синтез-газа является дорогостоящим и энергоемким и поэтому предпочтительными являются пути, не требующие образования синтез-газа.

Возможным привлекательным путем переработки метана с непосредственным получением высших углеводородов, в частности, этилена, бензола и нафталина, является дегидроароматизация или восстановительное сочетание. Эта методика обычно включает взаимодействие метана с катализатором, содержащим металл или карбид металла, такой как карбид молибдена, на цеолитной подложке, такой как ZSM-5, при высокой температуре, такой как равная от примерно 600 до примерно 1000°C, и низком давлении, обычно равном от примерно 100 до примерно 600 кПа. Однако такие условия способствуют накоплению углерода и других нелетучих веществ, совместно называющихся "коксом", на катализаторе, что приводит к быстрому снижению его активности и возможным нежелательным изменениям селективности, а также к потере ценного сырья. Вследствие этого катализатор необходимо подвергать частому переносу, часто через каждые несколько минут, в промежутке между реакционным циклом, в котором катализатор участвует в реакции превращения метана и накапливает кокс, и циклом регенерации, в котором кокс удаляют из катализатора.

Таким образом, для успешного применения восстановительного сочетания для получения ароматических соединений в промышленном масштабе необходима разработка способа регенерации, который не только является эффективным для удаления кокса, но и оказывает минимальное неблагоприятное воздействие на содержащий металл катализатор.

В настоящее время в большинстве методик дегидроароматизации метана предполагается использование регенерации в присутствии содержащего кислород газа, поскольку известно, что он является весьма эффективным для удаления кокса. Например, в публикации заявки на патент U.S. №2007/0249879 раскрыт способ превращения метана в ароматические углеводороды над катализатором, содержащим молибден, вольфрам, цинк и/или рений в форме металла или карбида металла на подложке, такой как ZSM-5, в котором закоксованный катализатор регенерируют в содержащем кислород газе, который также может содержать диоксид углерода и/или азот, так, что концентрация кислорода в регенерирующем газе составляет от примерно 2 до примерно 10 мас.%.

Аналогичным образом, в WO 2009/076005 описана методика дегидроароматизации метана с использованием катализатора, содержащего монтмориллонит, не являющееся цеолитом соединение молибдена, такое как оксид молибдена, и по меньшей мере один цеолит, который содержит по меньшей мере один элемент, выбранный из группы, включающей Cr, Mo, Fe, Co, Ni, Zn, Re, Ru, Rh, Pd, Os, Ir, Pt, W и V. Установлено, что после дезактивации дезактивированный катализатор повторно активируется путем окисления проводимого с помощью выдерживания на воздухе или в токе другого подходящего газа, содержащего O2, или проводят регенерацию в менее жестких условиях, таких как использование H2 или смеси CO/CO2 для обеспечения низкой концентрации кислорода. В предпочтительной смеси объемное отношение CO/CO2 составляет 1:1.

Однако указанные выше подходы обладают недостатками. Например, в зависимости от состава катализатора регенерация в окислительной среде может привести к ряду нежелательных дополнительных эффектов. Например, металл, содержащийся в катализаторе, может превратиться из каталитически активного элементного или науглероженного состояния в менее активное окисленное состояние. Кроме того, после регенерации катализатор может обладать повышенной активностью по отношению к осаждению кокса и связанной с этим выработкой водорода. В частности, установлено, что в случае содержащего молибден катализатора на алюмосиликатной подложке окислительная регенерация может привести к быстрой и стойкой дезактивации катализатора вследствие такого эффекта, как образования молибдата алюминия и агломератов металла.

Для преодоления этого затруднения, например, в публикации заявки на патент U.S. №2008/0249342 предложена регенерация закоксованного содержащего металл катализатора для дегидроароматизации метана путем нагревания в содержащем водород газе при температуре, равной от 700 до примерно 1200°C, с тем, чтобы превратить по меньшей мере часть находящегося на нем углеродсодержащего материала в метан. Однако, хотя регенерация с использованием водорода обычно является эффективной для удаления свежеотложившегося кокса с одновременным сохранением дисперсии металла, согласно изобретению было установлено, что регенерация с использованием только водорода приводит к постепенному накоплению содержащего графит кокса на поверхности кристаллов цеолитной подложки. Такое накопление в конечном счете приводит к прекращению доступа к активным участкам катализатора и стойкой дезактивации катализатора.

Согласно изобретению было установлено, что регенерация в присутствии COx (CO и CO2) является эффективной методикой удаления графитового и другого трудно удаляемого кокса с одновременным сохранением дисперсии металла. Регенерацию с помощью COx можно использовать отдельно или в комбинации с регенерацией с использованием водорода. Поскольку эта методика является особенно эффективной для регенерации содержащих металл катализаторов, предназначенных для дегидроароматизации метана, таких как ZSM-5, содержащий молибден, предполагается, что ее в равной степени можно использовать для других катализаторов, содержащих металл, такой как кобальт, вольфрам, цинк, рений, платину, палладий и их смеси.

В публикации заявки на патент U.S. №2009/0305869 раскрыт способ регенерации содержащего рутений катализатора, подходящего для гидрирования ароматических соединений, который включает продувку катализатора инертным газом на стадии регенерации до тех пор, пока не обеспечивается исходная активность или частично обеспечивается исходная активность. Инертный газ выбран из группы, включающей азот, диоксид углерода, гелий, аргон, неон и их смеси, и продувку проводят при температуре, равной от 10 до 350°C.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Одним объектом настоящего изобретения является способ регенерации закоксованного содержащего металл катализатора, способ включает взаимодействие закоксованного содержащего металл катализатора в зоне регенерации с атмосферой, которая содержит монооксид углерода и диоксид углерода в отношении, рассчитанном на основе парциальных давлений, составляющем не менее 2,3:1, и менее 100 част./млн молекулярного кислорода, при температуре, равной не ниже 400°C.

Предпочтительно, если отношение парциального давления монооксида углерода к парциальному давлению диоксида углерода в зоне регенерации находится в диапазоне от 2,3:1 до 100:1, и более предпочтительно, если оно составляет не менее 10:1. Обычно парциальное давление диоксида углерода в зоне регенерации меньше или равно 40 фунт-сила/дюйм2 абс. (276 кПа абс.), такое как от примерно 0,1 до примерно 40 фунт-сила/дюйм2 абс. (от 0,7 до 276 кПа абс.).

Предпочтительно, если указанное взаимодействие протекает в течение времени, равного менее 120 мин, такого как время, равное от примерно 0,1 до примерно 60 мин.

Предпочтительно, если указанная температура равна от примерно 400 до примерно 1200°C, такая как от примерно 600 до примерно 800°C.

В одном варианте осуществления способ дополнительно включает взаимодействие закоксованного содержащего металл катализатора в зоне регенерации с атмосферой, которая содержит водород, при температуре, равной не ниже 400°C, одновременно с указанным взаимодействием взаимодействие с указанной атмосферой, содержащей диоксид углерода и монооксид углерода, или после него.

Предпочтительно, если металл, содержащийся в указанном катализаторе, выбран из группы, включающей молибден, вольфрам, кобальт, цинк, рений, платину, палладий и их смеси, особенно предпочтительным является молибден в форме карбида.

Предпочтительно, если катализатор содержит подложку, выбранную из группы, включающей ZSM-5, диоксид кремния, оксид алюминия, диоксид циркония, диоксид титана, алюминат бария и их смеси.

Другим объектом настоящего изобретения является способ превращения метана в высшие углеводороды, включая ароматические углеводороды, способ включает:

(a) подачу содержащего метан сырья в зону реакции, в которой находится содержащий металл катализатор;

(b) обеспечение в указанной зоне реакции условий проведения реакции, эффективных для превращения по меньшей мере части указанного метана в указанный высший углеводород (углеводороды), и осаждение углеродсодержащего материала на содержащем металл катализаторе, что приводит к дезактивации катализатора;

(c) перенос по меньшей мере части указанного деактивированного содержащего металл катализатора в зону регенерации;

(d) взаимодействие указанной части указанного деактивированного содержащего металл катализатора в указанной зоне регенерации с атмосферой, которая содержит монооксид углерода и диоксид углерода, предпочтительно в отношении, рассчитанном на основе парциальных давлений, составляющем не менее 2,3:1, более предпочтительно находящемся в диапазоне от 2,3:1 до 100:1 и еще более предпочтительно от примерно 10:1 до 100:1, практически при отсутствии молекулярного кислорода, в таком количестве, как составляющее менее 100 част./млн, предпочтительно менее 10 част./млн, еще более предпочтительно менее 1 част./млн, при температуре, равной не ниже 400°C, с целью удаления по меньшей мере части углеродсодержащего материала, находящегося на катализаторе, и регенерации катализатора; и

(e) возврат по меньшей мере части регенерированного катализатора в указанную зону реакции.

Предпочтительно, если парциальное давление диоксида углерода в зоне регенерации меньше или равно 5 фунт-сила/дюйм2 абс. (34 кПа абс.), такое как от примерно 0,1 до примерно 5 фунт-сила/дюйм2 абс. (от 0,7 до 34 кПа абс.). Обычно парциальное давление диоксида углерода в зоне регенерации меньше или равно 5 фунт-сила/дюйм2 абс. (34 кПа абс.), такое как от примерно 0,1 до примерно 3 фунт-сила/дюйм2 абс. (от 0,7 до 21 кПа абс.).

Предпочтительно, если указанное взаимодействие протекает в течение времени, равного менее 15 мин, такого как время, равное примерно 0,1 до примерно 10 мин.

Предпочтительно, если способ дополнительно включает:

(f) взаимодействие по меньшей мере части указанного деактивированного содержащего металл катализатора в зоне регенерации с атмосферой, которая содержит водород, при температуре, равной не ниже 400°C, для удаления по меньшей мере части по меньшей мере части углеродсодержащего материала, находящегося на катализаторе, и регенерации катализатора.

В одном варианте осуществления катализатор обрабатывают посредством проведения цикла, начиная с указанной операции (а) и заканчивая по меньшей мере одним из указанных взаимодействий (d) или указанных взаимодействий (f), таким образом, что катализатор подвергают указанному взаимодействию (f) от примерно 2 до примерно 100 раз каждый раз, когда катализатор подвергают указанному взаимодействию (d).

В другом варианте осуществления катализатор обрабатывают посредством проведения цикла, начиная с указанной операции (a) и заканчивая по меньшей мере одним из указанных взаимодействий (d) или указанных взаимодействий (f), таким образом, что каждый раз, когда катализатор подвергают указанному взаимодействию (d), катализатор также подвергают указанному взаимодействию (f) и затем возвращают в указанную зону реакции.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

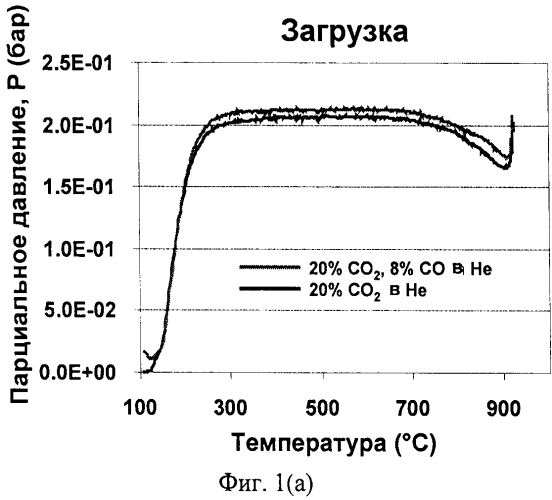

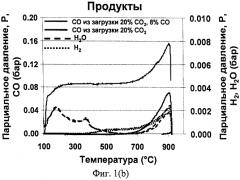

На фиг.1(а) и 1(b) приведены зависимости парциального давления регенерирующей загрузки и парциального давления продукта регенерации от температуры соответственно, полученные при нагревании закоксованного катализатора Mo/ZSM-5 в (а) атмосфере CO2/гелий и (b) атмосфере CO2/CO/гелий в соответствии со способом, описанным в примере 1.

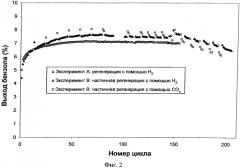

На фиг.2 приведена зависимость выхода бензола от номера цикла для способа дегидроциклизации метана, описанного в примере 2.

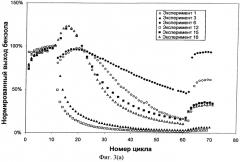

На фиг.3(а)-(d) и фиг.4 приведены зависимости нормированного выхода бензола (в пересчете на выход бензола в цикле 11) от номера цикла для способа дегидроциклизации метана, описанного в примере 3.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Термины "кокс" и "углеродсодержащий материал" используются в настоящем изобретении взаимозаменяемым образом для обозначения углеродсодержащих материалов с низким содержанием водорода (обычно молярное отношение H/C составляет менее 0,8, такое как менее 0,5), которые образуются в качестве побочных продуктов каталитических реакций и которые являются в основном нелетучими при условиях проведения реакции. Они могут включать кристаллический графит, графитовые пластинки, графитовые фрагменты, аморфный углерод или другие углеродсодержащие структуры, которые являются в основном нелетучими при условиях проведения реакции.

Термин "закоксованный содержащий металл катализатор" означает каталитическую композицию, которая включает каталитически активный металл и которая содержит кокс, образовавшийся в результате использования каталитической композиции в каталитической реакции, при котором активность каталитической композиции при продолжительном использовании в реакции уменьшается.

Термины "регенерирование" и "регенерация" используются в настоящем изобретении для обозначения процесса, с помощью которого углеродсодержащий материал, находящийся на закоксованном содержащем металл катализаторе, удаляют и/или обеспечивают уменьшение его вредного воздействия при использовании каталитической композиции в необходимой каталитической реакции.

В настоящем изобретении описан способ регенерации закоксованного содержащего металл катализатора, в котором закоксованный катализатор вводят во взаимодействие с атмосферой, содержащей диоксид углерода и монооксид углерода, при температуре, равной не ниже 400°C. Несмотря на то, что способ, предлагаемый в настоящем изобретении, применим для любого содержащего металл катализатора, активность которого уменьшилась в результате его использования в любой каталитической реакции, способ является особенно подходящим для регенерации содержащего металл катализатора, использующегося для дегидроциклизации метана с получением высших углеводородов, включая ароматические углеводороды. Поэтому настоящее изобретение более подробно описано с помощью реакции дегидроциклизации метана.

Сырье

В реакции дегидроциклизации метана, предлагаемой в настоящем изобретении, можно использовать любое содержащее метан сырье, но обычно способ, предлагаемый в настоящем изобретении, предназначен для использования в качестве сырья природного газа. Другое подходящее содержащее метан сырье включает полученное из таких источников, как угольные пласты, мусорные свалки, ферментация сельскохозяйственных или городских отходов и/или потоки газа нефтеперегонного завода.

Содержащее метан сырье, такое как природный газ, в дополнение к метану обычно содержит диоксид углерода и этан. Этан и другие алифатические углеводороды, которые могут содержаться в сырье, на стадии дегидроциклизации разумеется можно превратить в необходимые ароматические продукты. Кроме того, как будет описано ниже, диоксид углерода также можно превратить в полезные ароматические продукты прямо на стадии дегидроциклизации или косвенно, путем превращения метана и/или этана на следующей стадии удаления водорода.

В содержащих метан потоках также обычно содержатся примеси азота и/или серы и они могут быть удалены или их содержание можно снизить до использования потоков в способе, предлагаемом в настоящем изобретении. В одном варианте осуществления поток, использующийся на стадии дегидроциклизации, содержит соединения азота и серы, каждое в количестве, составляющем менее 100 част./млн, например, менее 10 част./млн, таком как менее 1 част./млн.

В дополнение к метану загрузка, использующаяся на стадии дегидроциклизации, для содействия уменьшению образования кокса может содержать по меньшей мере один из следующих: водород, вода, кислород, монооксид углерода и диоксид углерода. Эти добавки можно ввести в виде отдельных совместных загрузок или они могут содержаться в потоке метана, например, в таких случаях, когда поток метана получен из природного газа, содержащего диоксид углерода. Другие источники диоксида углерода могут включать газообразные продукты горения, заводы СПГ (заводы по сжижению природного газа), заводы по производству водорода, заводы по производству аммиака, заводы по производству гликоля и заводы по производству фталевого ангидрида.

В одном варианте осуществления загрузка, использующаяся на стадии дегидроциклизации, содержит диоксид углерода и содержит метан в количестве, составляющем от примерно 90 до примерно 99,9 мол.%, таком как от примерно 97 до примерно 99 мол.%, и CO2 в количестве, составляющем от примерно 0,1 до примерно 10 мол.%, таком как от примерно 1 до примерно 3 мол.%. В другом варианте осуществления загрузка, использующаяся на стадии дегидроциклизации, содержит монооксид углерода и содержит метан в количестве, составляющем от примерно 80 до примерно 99,9 мол.%, таком как от примерно 94 до примерно 99 мол.%, и CO в количестве, составляющем от примерно 0,1 до примерно 20 мол.%, таком как от примерно 1 до примерно 6 мол.%. В другом варианте осуществления загрузка, использующаяся на стадии дегидроциклизации, содержит пар и содержит метан в количестве, составляющем от примерно 90 до примерно 99,9 мол.%, таком как от примерно 97 до примерно 99 мол.%, и пар в количестве, составляющем от примерно 0,1 до примерно 10 мол.%, таком как от примерно 1 до примерно 5 мол.%. В еще одном варианте осуществления загрузка, использующаяся на стадии дегидроциклизации, содержит водород и содержит метан в количестве, составляющем от примерно 80 до примерно 99,9 мол.%, таком как от примерно 95 до примерно 99 мол.%, и водород в количестве, составляющем от примерно 0,1 до примерно 20 мол.%, таком как от примерно 1 до примерно 5 мол.%.

Загрузка, использующаяся на стадии дегидроциклизации, также может содержать более крупные углеводороды, чем метан, включая ароматические углеводороды. Такие высшие углеводороды можно получить на следующей стадии удаления водорода, добавить в виде отдельных совместных загрузок или они могут содержаться в потоке метана, например, в таких случаях, когда в загружаемом потоке природного газа содержится этан. Высшие углеводороды, полученные на следующей стадии удаления водорода, обычно включают содержащие одно кольцо ароматические соединения и/или парафины и олефины, содержащие главным образом 6 или меньшее количество, такое как 5 или меньшее количество, например, 4 или меньшее количество, обычно 3 или меньшее количество атомов углерода. Обычно загрузка, использующаяся на стадии дегидроциклизации, содержит C3+ углеводороды в количестве, составляющем менее 5 мас.%, таком как менее 3 мас.%.

Реакция дегидроциклизации и катализатор

В реакции дегидроциклизации способа, предлагаемого в настоящем изобретении, содержащее метан сырье вводят во взаимодействие с измельченным содержащим металл катализатором дегидроциклизации при условиях, обычно при условиях, не приводящих к окислению, и обычно при условиях восстановления, эффективных для превращения метана в высшие углеводороды, включая бензол и нафталин. Основные суммарные реакции, включенные в схему, являются следующими:

2 C H 4 ↔ C 2 H 4 + 2 H 2 ( реакция 1 )

6 C H 4 ↔ C 6 H 6 + 9 H 2 ( реакция 2 )

10 C H 4 ↔ C 10 H 8 + 16 H 2 ( реакция 3 )

Монооксид и/или диоксид углерода, который может содержаться в загрузке, повышает активность катализатора и его стабильность путем облегчения протекания реакций, таких как:

C O 2 + к о к с → 2 C O ( реакция 4 )

однако неблагоприятно влияет на равновесие, обеспечивая протекание конкурентных суммарных реакций, таких как:

C O 2 + C H 4 → C O + 2 H 2 ( реакция 5 ) .

В способе, предлагаемом в настоящем изобретении, можно использовать любой катализатор дегидроциклизации, эффективный для превращения метана в ароматические соединения, хотя обычно катализатор содержит компонент-металл, предпочтительно переходный металл или его соединения, на неорганической подложке. Предпочтительно, если компонент-металл содержится в количестве, составляющем от примерно 0,1 до примерно 20%, таком как от примерно 1 до примерно 10% в пересчете на полную массу катализатора. Обычно металл содержится в катализаторе в форме элемента или в форме карбида.

Подходящие компоненты-металлы катализатора включают кальций, магний, барий, иттрий, лантан, скандий, церий, титан, цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, марганец, рений, железо, рутений, кобальт, родий, иридий, никель, палладий, платину, медь, серебро, золото, цинк, алюминий, галлий, кремний, германий, индий, олово, свинец, висмут и трансурановые элементы. Такие компоненты-металлы могут содержаться в форме элемента или в форме соединений металлов, таких как оксиды, карбиды, нитриды и/или фосфиды, и могут использоваться по отдельности или в комбинации.

Неорганическая подложка может являться аморфной или кристаллической и, в частности, может представлять собой оксид, карбид или нитрид бора, алюминия, кремния, фосфора, титана, скандия, хрома, ванадия, магния, марганца, железа, цинка, галлия, германия, иттрия, циркония, ниобия, молибдена, индия, олова, бария, лантана, гафния, церия, тантала, вольфрама, или трансурановых элементов. Кроме того, подложка может представлять собой пористый материал, такой как микропористый кристаллический материал или мезопористый материал. При использовании в настоящем изобретении термин "микропористый" означает содержащий поры, обладающие диаметром менее 2 нм, в то время, как термин "мезопористый" означает содержащий поры, обладающие диаметром от 2 до 50 нм.

Подходящие микропористые кристаллические материалы включают силикаты, алюмосиликаты, титаносиликаты, алюмофосфаты, металлофосфаты, силикоалюмофосфаты или их смеси. Такие микропористые кристаллические материалы включают материалы, обладающие решетками типа MFI (например, ZSM-5 и силикалит), MEL (например, ZSM-11), MTW (например, ZSM-12), TON (например, ZSM-22), МТТ (например, ZSM-23), FER (например, ZSM-35), MFS (например, ZSM-57), MWW (например, MCM-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, MCM-36, MCM-49 и MCM-56), IWR (например, ITQ-24), KFI (например, ZK-5), ВЕА (например, цеолит бета), ITH (например, ITQ-13), MOR (например, морденит), FAU (например, цеолиты X, Y, сверхстабилизированный Y и деалюминированный Y), LTL (например, цеолит L), IWW (например, ITQ-22), VFI (например, VPI-5), AEL (например, SAPO-11), AFI (например, ALPO-5) и AFO (SAPO-41), а также материалы, такие как MCM-68, EMM-1, EMM-2, ITQ-23, ITQ-24, ITQ-25, ITQ-26, ETS-2, ETS-10, SAPO-17, SAPO-34 и SAPO-35. Подходящие мезопористые материалы включают MCM-41, MCM-48, MCM-50, Р8М-16и SBA-15.

Примеры предпочтительных катализаторов включают молибден, вольфрам, цинк, рений и их соединения и их комбинации на ZSM-5, диоксиде кремния или оксиде алюминия.

Компонент-металл можно нанести в диспергированном виде на неорганическую подложку по любым методикам, хорошо известным в данной области техники, таким как совместное осаждение, влажная пропитка, напыление, пропитка, распылительная сушка, золь-гелевая методика, ионный обмен, химическое осаждение из паровой фазы, диффузия и физическое смешивание. Кроме того, неорганическую подложку можно модифицировать по известным методикам, таким как, например, обработка паром, промывка кислотой, промывка едкой щелочью и/или обработка содержащими кремний соединениями, содержащими фосфор соединениями и/или элементами или соединениями групп 1, 2, 3 и 13 периодической системы элементов. Проведение таких модификаций можно использовать для изменения поверхностной активности подложки и для предотвращения или облегчения доступа к внутренней пористой структуре подложки.

В некоторых вариантах осуществления в дополнение к каталитическому измельченному материалу в реакцию дегидроциклизации можно ввести некаталитический измельченный материал. Некаталитический измельченный материал можно использовать в качестве материала для переноса энергии (тепла) в систему и/или, при необходимости, для заполнения пространства с целью обеспечения необходимой гидродинамической среды. Некаталитический измельченный материал может образовывать твердые частицы без связующего или он может быть связан с неорганическим связующим, таким как глина, диоксид кремния, оксид алюминия, диоксид циркония или другой оксид металла, использующийся для содействия поддержки физической целостности частиц. Предпочтительно, если частицы обладают в основном сферической формой. Примерами некаталитических измельченных материалов являются обладающие низкой площадью поверхности диоксид кремния, оксид алюминия, керамика и карбид кремния.

Стадию дегидроциклизации проводят путем взаимодействия содержащего метан сырья с измельченным катализатором дегидроциклизации в одной или большем количестве зон реакции с неподвижным слоем, подвижным слоем или псевдоожиженным слоем. Обычно сырье вводят во взаимодействие в одной или в каждой зоне реакции с подвижным слоем катализатора дегидроциклизации, где сырье движется в направлении, противоположном направлению движения катализатора дегидроциклизации. В одном варианте осуществления одна или каждая зона реакции содержит реактор с оседающим слоем, что означает вертикально расположенный реактор, в который измельченный катализатор поступает в верхнюю часть реактора или вблизи верхней части реактора и под действием силы тяжести движется с образованием слоя катализатора, в то время как загрузка поступает в реактор у основания или вблизи основания реактора и движется вверх через слой катализатора.

В варианте осуществления с использованием оседающего слоя движение катализатора дегидроциклизация в зоне реакции происходит в основном без псевдоожижения. Термин "в основном без псевдоожижения" при использовании в настоящем изобретении означает, что средняя скорость течения газа в реакторе ниже, чем минимальная скорость псевдоожижения. Термин "в основном без псевдоожижения" при использовании в настоящем изобретении также означает, что средняя скорость течения газа в реакторе составляет менее 99%, такая как менее 95%, обычно менее 90%, даже менее 80% от минимальной скорости псевдоожижения. Если одна или каждая зона реакции работает в режиме оседающего слоя, то каталитический измельченный материал и/или любой некаталитический измельченный материал обладает частицами со средним размером, равным от примерно 0,1 до примерно 100 мм, таким как от примерно 1 до примерно 5 мм, и, например, от примерно 2 до примерно 4 мм. В некоторых вариантах осуществления не менее 90 мас.% каталитического измельченного материала и/или не менее 90 мас.% некаталитического измельченного материала обладает частицами с размером, равным от примерно 0,1 до примерно 100 мм, таким как от примерно 1 до примерно 5 мм, например, от примерно 2 до примерно 4 мм.

В альтернативном варианте осуществления реакцию дегидроциклизации проводят в большом количестве последовательно соединенных реакторов с псевдоожиженным слоем, в которых измельченный катализатор подают последовательно в одном направлении из одного реактора в следующий соседний реактор последовательности, в то время как загрузку пропускают через реактор и между реакторами в противоположном направлении. Если каждая зона реакции работает в режиме псевдоожиженного слоя, то каталитический измельченный материал и/или любой некаталитический измельченный материал обладает частицами со средним размером, равным от примерно 0,01 до примерно 10 мм, таким как от примерно 0,05 до примерно 1 мм, и, например, от примерно 0,1 до примерно 0,6 мм. В некоторых вариантах осуществления не менее 90 мас.% каталитического измельченного материала и/или не менее 90 мас.% некаталитического измельченного материала обладает частицами с размером, равным от примерно 0,01 мм до примерно 10 мм, таким как от примерно 0,05 до примерно 1 мм, и, например, от примерно 0,1 до примерно 0,6 мм.

Обычно массовое отношение расхода каталитического измельченного материала и любого некаталитического измельченного материала к расходу углеводородного сырья в одной или каждой зоне реакции дегидроциклизации составляет от примерно 1:1 до примерно 100:1, такое как от примерно 1:1 до примерно 40:1, например, от примерно 5:1 до 20:1.

Реакция дегидроциклизации является эндотермической и поэтому в каждой зоне реакции дегидроциклизации при протекании реакции температура понижается от максимальной температуры до минимальной температуры. Подходящие условия для проведения стадии дегидроциклизации включают максимальную температуру, равную от примерно 700 до примерно 1200°C, такую как от примерно 800 до примерно 950°C, и минимальную температуру, равную от примерно 400 до примерно 800°C, такую как от примерно 500 до примерно 700°C. Однако, как будет описано ниже, при проведении реакции дегидроциклизации обеспечивают нагревание с целью уменьшения перепада температуры в ходе реакции и поэтому при некоторых условиях возможно уменьшить разницу между максимальной и минимальной температурами практически до нуля. Альтернативно, путем обеспечения нагрева катализатора при проведении реакции дегидроциклизации возможно получить обращенный профиль температуры; при этом выходная температура технологического газа выше входной температуры технологического газа.

В одном варианте осуществления противоточный поток сырья и измельченный катализатор дегидроциклизации расположены таким образом, что обеспечивается обращенный профиль температуры вдоль реакционной системы для дегидроциклизации, так что, несмотря на эндотермический характер реакции дегидроциклизации, разность температуры реакции газообразного потока на выходе из реакционной системы для дегидроциклизации и температуры реакции содержащей метан загрузки на входе в реакционную систему для дегидроциклизации равна не менее +10°C, такая как не менее +50°C, например, не менее +100°C и даже не менее +150°C.

В любом случае, поскольку реакция дегидроциклизации является эндотермической, каталитический измельченный материал поступает в реакционную систему для дегидроциклизации при первой, высокой температуре, обычно равной от примерно 800 до примерно 1200°C, такой как от примерно 900 до примерно 1100°C, и выходит из реакционной системы при второй, более низкой температуре, обычно равной от примерно 500 до примерно 800°C, такой как от примерно 600 до примерно 700°C. Полная разность температур каталитического измельченного материала вдоль реакционных зон составляет не менее 100°C.

Другие условия, использующиеся при проведении реакции дегидроциклизации обычно включают давление, равное от примерно 1 до примерно 1000 кПа абс., такое как от примерно 10 до примерно 500 кПа абс., например, от примерно 50 до примерно 200 кПа абс., и среднечасовую скорость подачи сырья, равную от примерно 0,01 до примерно 1000 ч-1, такую как от примерно 0,1 до примерно 500 ч-1, например, от примерно 1 до примерно 20 ч-1. Предпочтительно, если стадию дегидроциклизации проводят при отсутствии O2, предпочтительно при содержании O2, составляющем менее 100 част./млн, более предпочтительно при содержании O2, составляющем менее 10 част./млн, еще более предпочтительно при содержании O2, составляющем менее 1 част./млн.

Основными компонентами выходящего потока, полученного на стадии дегидроциклизации, являются водород, бензол, нафталин, монооксид углерода, этилен и непрореагировавший метан. Обычно выходной поток содержит не менее чем на 5 мас.%, такое как не менее чем на 10 мас.%, например, не менее чем на 20 мас.%, предпочтительно не менее чем на 30 мас.% больше ароматических соединений, чем загружаемый поток.

Бензол и нафталин выделяют из выходящего потока, образующегося при дегидроциклизации, например, путем экстракции растворителем с последующим фракционированием, и их можно извлечь в виде потока продукта. Однако, как будет описано ниже, по меньшей мере часть этих ароматических компонентов можно использовать на стадии алкилирования, перед выделением или после выделения продукта, и получить ценные вещества, такие как ксилолы. Кроме того, как будет описано ниже, в способе, предлагаемом в настоящем изобретении, используют водород, образовавшийся в качестве побочного продукта реакции дегидроциклизации и, в частности, по меньшей мере часть водорода превращают в ценные продукты.

Регенерация катализатора

Реакция дегидроциклизации приводит к накоплению кокса на катализаторе и поэтому для поддержания активности катализатора дегидроциклизации по меньшей мере часть катализатора необходимо непрерывно или периодически регенерировать. Это обычно обеспечивается путем отбора части катализатора из одной или из каждой зоны реакции в периодическом или непрерывном режиме и переноса отобранного катализатора в отдельную зону регенерации. В зоне регенерации закоксованный катализатор дегидроциклизации вводят во взаимодействие с газообразной смесью монооксида