Способ изготовления тонкостенных изделий из композиционного материала с градиентными свойствами по их толщине

Иллюстрации

Показать всеИзобретение относится к области композиционных материалов с углерод-карбидокремниевой матрицей, предназначенных для работы в условиях высокого теплового нагружения и одностороннего воздействия окислительной среды с высоким окислительным потенциалом. Способ включает формирование каркаса из термостойких углеродных и/или карбидокремниевых волокон с покрытием из пироуглерода, или пирокарбида кремния, или нитрида бора, уплотнение его углеродным матричным материалом с получением заготовки из материала с открытой пористостью, уменьшающейся от защитных слоев к несущим слоям материала будущего изделия и доуплотнение материала заготовки углерод-карбидокремниевым матричным материалом с использованием процесса силицирования. Уплотнение каркаса углеродным матричным материалом производят в следующей последовательности: формуют пластиковую заготовку на основе коксообразующего связующего, карбонизуют и насыщают пироуглеродом вакуумным изотермическим методом до открытой пористости материала несущих слоев 6-12% при исключении доступа углеродсодержащего газа со стороны защитных слоев материала. Затем проводят промежуточное силицирование парожидкофазным методом путем введения в поры материала при температуре заготовки 1300-1550°C ограниченного количества кремния, не превышающего стехиометрическое количество от содержания углеродной матрицы в защитных слоях материала, нагревают и выдерживают заготовку при 1700-1800°C и охлаждают в парах кремния при температуре заготовки, равной или на 10-15 градусов превышающей температуру паров кремния. Доуплотнение материала заготовки углерод-карбидокремниевым матричным материалом осуществляют путём выращивания в порах материала заготовки наноуглерода и окончательно силицируют парожидкофазным методом при массопереносе кремния в поры материала путем капиллярной конденсации его паров при температуре заготовки 1300-1550°C с последующим нагревом и выдержкой при температуре заготовки 1750-1800°C. Техническим результатом является обеспечение возможности изготовления тонкостенных изделий с существенно отличающимися по их толщине свойствами при сохранении их высокого уровня без необходимости применения операции механической обработки. 2 з.п. ф-лы, 17 пр., 1 табл.

Реферат

Изобретение относится к области композиционных материалов с углерод-карбидокремниевой матрицей, предназначенных для работы в условиях высокого теплового нагружения и одностороннего воздействия окислительной среды с высоким окислительным потенциалом.

Известен способ изготовления изделий из силицированного углеродного композиционного материала (УКМ), включающий изготовление каркаса из углеродного волокна, уплотнение его пироуглеродом, механическую обработку полученной заготовки из УКМ и ее силицирование. При этом заготовку из УКМ изготавливают из двух углеродных слоев, один из которых - основной - содержит углерод с пониженной реакционной способностью к жидкому кремнию, а другой - поверхностный - с предельно высокой активностью - 100% [патент РФ 2058964, кл. С04В 35/52, 1992 г.].

Недостатком способа является то, что в нем либо операции формирования каркаса и уплотнения его углеродом повторяются дважды, что приводит, с одной стороны, к усложнению технологии изготовления, с другой стороны - к снижению адгезионной связи между слоями изделия, либо в качестве армирующего наполнителя в слоях используются существенно отличающиеся по КЛТР углеродные волокна, что приводит к расслоению материала изделия. Кроме того, и в том и в другом случае из-за дефицита углерода со стороны рабочей поверхности изделия и наличия здесь сравнительно больших пор последние не могут быть полностью заполнены карбидом кремния и либо заполняются несвязанным кремнием, что приводит к излишнему охрупчиванию и снижению термостойкости материала, либо остаются недозаполненными (при удалении несвязанного кремния путем повышения температуры до 2000°C и выдержке в течение 1 ч), что делает рабочую поверхность проницаемой для окислителя, который проникает к основному несущему слою материала изделия.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления изделий из композиционного материала с градиентными свойствами по их толщине, включающий формирование каркаса из термостойких углеродных и/или карбидокремниевых волокон и уплотнение его углеродным матричным материалом с получением заготовки из материала с открытой пористостью, уменьшающейся от защитных слоев к несущим слоям материала будущего изделия, доуплотнение материала заготовки углерод-карбидокремниевым матричным материалом с использованием процесса силицирования [патент РФ №2194683, кл. С04В 35/573, 2002]. В соответствии с указанным способом заготовку из материала с открытой пористостью, уменьшающейся от защитных слоев к несущим слоям материала изделия, изготавливают путем уплотнения каркаса пироуглеродом термоградиентным методом с переменной скоростью движения зоны пиролиза. (Примечание: проведение перед уплотнением пироуглеродом термоградиентным способом в предпочтительных вариантах выполнения способа частичного уплотнения каркаса пироуглеродом вакуумным изотермическим методом или пропитки коксообразующим связующим с последующей карбонизацией само по себе не решает задачу получения заготовки из материала с открытой пористостью, уменьшающейся от защитных слоев к несущим слоям материала изделия.) Перед силицированием открытые поры материала заполняют мелкодисперсным углеродом (а не нанодисперсным углеродом, как в заявляемом способе), а силицирование осуществляют жидкофазным методом путем пропитки расплавом кремния.

Данный способ позволяет в какой-то степени упростить технологию изготовления изделий с переменным по толщине содержанием карбида кремния, а также в какой-то степени снизить содержание в материале свободного кремния.

Недостатком способа является невозможность изготовления тонкостенных изделий без применения операции их мех. обработки и с существенно отличающимися, но в то же время сохраняющими высокий уровень, свойствами по их толщине, в частности с высоким содержанием карбида кремния со стороны защитных слоев материала изделия и очень низким - со стороны несущих слоев. Обусловлено это невозможностью получения в тонкостенной заготовке, предназначенной под силицирование, высокого градиента величины открытой пористости, а также невозможностью заполнения кремнием ультратонких пор (если таковые сформировать в материале заготовки) при использовании жидкофазного метода силицирования (расплав кремния не проникает в поры размером менее 3 мкм).

Задачей изобретения является обеспечение возможности изготовления тонкостенных изделий без необходимости применения операции мех. обработки с существенно отличающимися по их толщине свойствами при сохранении их высокого уровня.

Поставленная задача решается за счет того, что в способе изготовления тонкостенных изделий из композиционного материала с градиентными свойствами по их толщине, включающем формирование каркаса из термостойких углеродных и/или карбидокремниевых волокон, уплотнение его углеродным матричным материалом с получением заготовки из материала с открытой пористостью, уменьшающейся от защитных слоев к несущим слоям материала будущего изделия, и доуплотнение материала заготовки углерод-карбидокремниевым матричным материалом с использованием процесса силицирования, в соответствии с заявляемым техническим решением в качестве углеродных и карбидокремниевых волокон используют волокна с покрытием из пироуглерода, или пирокарбида кремния, или нитрида бора, или указанные покрытия на волокнах формируют в составе каркаса, уплотнение каркаса углеродным матричным материалом производят в следующей последовательности: формуют пластиковую заготовку на основе коксообразующего связующего, карбонизуют и насыщают пироуглеродом вакуумным изотермическим методом до открытой пористости материала несущих слоев 6-12% при исключении доступа углеродсодержащего газа со стороны защитных слоев материала, а доуплотнение материала заготовки углерод-карбидокремниевым матричным материалом с использованием процесса силицирования осуществляют в следующей последовательности: проводят промежуточное силицирование парожидкофазным методом путем введения в поры материала при температуре заготовки 1300-1550°C ограниченного количества кремния, не превышающего стехиометрическое количество от содержания углеродной матрицы в защитных слоях материала, нагревают и выдерживают заготовку при 1700-1800°C и охлаждают в парах кремния при температуре заготовки, равной или на 10-15 градусов превышающей температуру паров кремния, после чего в порах материала заготовки выращивают наноуглерод и окончательно силицируют парожидкофазным методом при массопереносе кремния в поры материала путем капиллярной конденсации его паров при температуре заготовки 1300-1550°C с последующим нагревом и выдержкой при температуре заготовки 1750-1800°C.

Кроме того, перед проведением промежуточного силицирования заготовку пропитывают поликарбосилановым или полисилазановым полимером, являющимся прекурсором карбида или нитрида кремния с последующим его отверждением и термообработкой при 1300-1500°C.

Кроме того, капиллярную конденсацию паров кремния проводят при нагреве с 1300 до 1600°C с изотермическими выдержками в указанном интервале температур.

Использование в качестве армирующего наполнителя углеродных или карбидокремниевых волокон с покрытием из пироуглерода, или карбида кремния, или нитрида бора или формирование указанных покрытий в составе каркаса обеспечивает некоторую защиту волокон от воздействия кремния, препятствуя в какой-то мере деградации их свойств.

Осуществление процедуры уплотнения каркаса углеродным матричным материалом в заявляемой последовательности позволяет получить материал заготовки под силицирование с существенно отличающейся по толщине изделия открытой пористостью без необходимости мех. обработки заготовки при изготовлении изделия.

Обеспечивается это следующим.

Формование пластиковой заготовки на основе коксообразующего связующего с последующей его карбонизацией позволяет:

а) исключить необходимость в дальнейшей мех. обработке (в совокупности с насыщением карбонизованного пластика пироуглеродом вакуумным изотермическим методом);

б) затруднить диффузию углеродсодержащего газа по толщине заготовки из карбонизованного пластика при его насыщении пироуглеродом вакуумным изотермическим методом;

в) обеспечить дополнительную защиту армирующих волокон от воздействия кремния; в большей мере это относится к волокнам защитных слоев материала, который в наименьшей степени подвергается насыщению пироуглеродом.

Насыщение карбонизованного пластика пироуглеродом вакуумным изотермическим методом до открытой пористости материала несущих слоев 6-12% при исключении доступа углеродсодержащего газа со стороны защитных слоев материала позволяет получить заготовку под силицирование с существенно отличающейся открытой пористостью, а именно с более высокой со стороны защитных слоев материала и низкой открытой пористостью несущих слоев материала. Тем самым создаются предпосылки для формирования (на стадии доуплотнения материала заготовки углерод-карбидокремниевым матричным материалом с использованием процесса силицирования) в порах материала защитных слоев карбидокремниевой матрицы в большем количестве, чем в порах материала несущих слоев.

Осуществление процедуры доуплотнения материала заготовки углерод-карбидокремниевым матричным материалом с использованием процесса силицирования в заявленной последовательности позволяет реализовать созданные предыдущим признаком предпосылки, а именно предпосылки для формирования в порах материала углерод-карбидокремниевой матрицы с существенно отличающимся содержанием карбида кремния по толщине изделия.

Обеспечивается это следующим.

Осуществление промежуточного силицирования парожидкофазным методом путем введения в поры материала при температуре заготовки 1300-1550°C ограниченного количества кремния, не превышающего стехиометрическое количество от содержания углеродной матрицы в защитных слоях материала, с последующим нагревом, выдержкой заготовки при 1700-1800°C и охлаждением в парах кремния при температуре заготовки, равной или превышающей температуру паров кремния, позволяет:

а) перевести в защитных слоях материала в карбид кремния ограниченное количество углеродной матрицы, а именно не превышающее ее содержание в материале, существенно ограничив при этом негативное влияние кремния на армирующие волокна (в совокупности с наличием на волокнах защитного покрытия), что обеспечивается как ограниченным количеством вводимого в поры материала кремния, так и сравнительно низкой температурой, при которой это осуществляется (1300-1550°C), а также тем, что в условиях последующего нагрева, выдержки заготовки при 1700-1800°C и охлаждения в парах кремния при температуре заготовки, превышающей температуру паров кремния, не происходит заполнения пор кремнием (т.к. нет условий для конденсации паров кремния).

Осуществление (в предпочтительном варианте выполнения способа) перед проведением промежуточного силицирования пропитки заготовки поликарбосилановым или полисилазановым полимером, являющимся прекурсором карбида или нитрида кремния, с последующим его отверждением и термообработкой при 1300-1500°C позволяет дополнительно защитить армирующие волокна от негативного влияния кремния, т.к., во-первых, ограничивается количество кремния, входящего в каждую отдельную пору, во-вторых, образующиеся из поликарбосилана или полисилазана SiC и Si3N4 в указанных условиях выступают в роли диффузионного барьера на пути кремния к углероду и углерода к кремнию; при этом указанная операция не приводит к сколько-нибудь существенному уменьшению содержания SiC (или SiC+Si3N4) в материале защитных слоев.

б) вскрыть часть закрытых пор в материале как несущих, так и защитных слоев (в большей степени, естественно, в материале защитных слоев) за счет карбидизации кремния и углерода на стадии нагрева и выдержки при 1700-1800°C, создав тем самым условия для формирования в них дополнительного количества SiC на стадии окончательного силицирования.

Выращивание в порах материала заготовки (полученной в результате промежуточного силицирования) наноуглерода позволят:

а) обеспечить протекание карбидизации кремния, вводимого на окончательном силицировании;

б) уменьшить размеры пор материала (особенно важно это для материала защитных слоев) перед процессом окончательного силицирования, ограничив тем самым количество кремния, входящего в каждую отдельную пору.

Проведение окончательного силицирования парожидкофазным методом при массопереносе кремния в поры материала путем капиллярной конденсации его паров при температуре заготовки 1300-1550°C позволяет ввести кремний в сколь угодно мелкие поры, в том числе в наноразмерные.

Проведение (в предпочтительном варианте выполнения способа) капиллярной конденсации паров кремния при нагреве с 1300 до 1600°C с изотермическими выдержками в указанном интервале температур позволяет начать заполнение кремнием с наиболее мелких пор и закончить - более крупными и тем самым увеличить содержание в материале (прежде всего защитных слоев) карбида кремния.

Проведение последующего нагрева и выдержки заготовки при температуре 1750-1800°C позволяет завершить процесс карбидизации кремния и углерода (прежде всего это относится к материалу несущих слоев, который имеет наибольшее содержание коксопироуглеродной матрицы, а, как известно, пироуглерод обладает наибольшей стойкостью по отношению к кремнию).

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность придать тонкостенной заготовке необходимые размеры и форму на стадии формования пластиковой заготовки, создать и сохранить до стадии окончательного силицирования большую величину открытой пористости защитных слоев материала изделия, сформировав уже на этой стадии наибольшее количество карбида кремния в материале указанных слоев, сведя к минимуму негативное влияние кремния на армирующие волокна и обеспечив в то же время уменьшение размеров открытых пор за счет формирования в них нанодисперсного углерода, а на стадии окончательного силицирования обеспечить заполнение ультратонких пор кремнием с переводом его большей части в карбид кремния.

Благодаря новому свойству решается поставленная задача, а именно обеспечивается возможность изготовления - без необходимости применения операции мех. обработки - тонкостенных изделий с существенно отличающимися по их толщине свойствами при сохранении их высокого уровня.

Способ осуществляется следующим образом.

Формируют каркас из термостойких углеродных и/или карбидокремниевых волокон с покрытием из пироуглерода, или карбида кремния, или нитрида бора, или указанные покрытия на волокнах формируют в составе каркаса.

Затем каркас уплотняют углеродным матричным материалом в следующей последовательности: формуют пластиковую заготовку на основе коксообразующего связующего, карбонизуют и насыщают пироуглеродом вакуумным изотермическим методом до открытой пористости материала несущих слоев 6-12% при исключении доступа углеродсодержащего газа со стороны защитных слоев материала. При этом получают заготовку из материала с открытой пористостью, уменьшающейся от защитных слоев к несущим слоям материала будущего изделия.

После этого материал заготовки доуплотняют углерод-карбидокремниевым матричным материалом с использованием процесса силицирования, осуществляя это в следующей последовательности.

Вначале проводят промежуточное силицирование парожидкофазным методом путем введения в поры материала при температуре заготовки 1300-1550°C ограниченного количества кремния, не превышающего стехиометрическое количество от содержания углеродной матрицы в защитных слоях материала.

В предпочтительном варианте выполнения способа перед проведением промежуточного силицирования заготовку пропитывают поликарбосилановым или полисилазановым полимером, являющимся прекурсором карбида или нитрида кремния с последующим его отверждением и термообработкой при 1300-1500°C.

После введения в поры материала ограниченного количества кремния заготовку нагревают и выдерживают при 1700-1800°C и охлаждают в парах кремния при температуре заготовки, равной или на 10-50 градусов превышающей температуру паров кремния.

Затем в порах материала заготовки выращивают наноуглерод. После этого заготовку окончательно силицируют парожидкофазным методом при массопереносе кремния в поры материала путем капиллярной конденсации его паров при температуре заготовки 1300-1550°C с последующим нагревом и выдержкой при температуре заготовки 1750-1800°C.

В предпочтительном варианте выполнения способа капиллярную конденсацию паров кремния проводят при нагреве с 1300 до 1600°C с изотермическими выдержками в указанном интервале температур.

Ниже приведены примеры конкретного выполнения способа.

Во всех примерах изготавливали изделия в форме пластин размером 120×150×8 мм.

Пример 1.

Из углеродной ткани марки ТМП-4 (с пироуглеродным покрытием на углеродных волокнах) сформировали каркас тканепрошивной структуры толщиной 11 мм.

Затем каркас уплотнили углеродным матричным материалом, осуществив это в следующей последовательности.

Вначале на основе каркаса и коксообразующего связующего марки БЖ-3 сформовали путем прессования на прессе углепластиковую заготовку толщиной 8 мм.

Затем ее карбонизовали в среде азота при температуре 850°C. Затем насытили пироуглеродом вакуумным изотермическим методом до открытой пористости материала несущих слоев 7,4% при исключении доступа углеродсодержащего газа со стороны защитных слоев материала. Для этого пластину из карбонизованного углепластика установили в углубление графитовой пластины (выполняющей роль технологической оснастки), предотвратив тем самым доступ углеродсодержащего газа с одной из поверхностей заготовки.

Насыщение заготовки пироуглеродом провели по режиму:

- температура 1050°C;

- рабочая среда - сетевой газ с содержанием метана 98%;

- давление в реакторе - 27 мм рт.ст.;

- время насыщения - 90 ч.

В результате получили заготовку, несущие слои материала которой имели плотность (γ) 1,47 г/см3 и открытую пористость (ОП) 7,4%, в то время как защитные слои материала - γ 1,06 г/см3 и ОП 33,8%.

При этом содержание углеродной матрицы (без пироуглеродного покрытия на углеродных волокнах) составило 1,06-0,85 (плотность каркаса) = 0,21 г/см3.

Определение указанных характеристик проводили, удаляя механической обработкой половину толщины заготовки с той или другой стороны пластины.

Затем полученную заготовку из материала с открытой пористостью, уменьшающейся от защитных слоев к несущим слоям материала, доуплотнили углерод-карбидокремниевым матричным материалом с использованием процесса силицирования.

Осуществили это в следующей последовательности.

Вначале провели промежуточное силицирование парожидкофазным методом.

Осуществили это следующим образом.

При температуре заготовки 1400-1500°C ввели в поры ее материала ограниченное количество кремния, не превышающего стехиометрическое количество от содержания углеродной матрицы в защитных слоях материала, а именно 100% от стехиометрического, что следует из следующих расчетов: 1,55 г/см3-1,06 г/см3=0,49 г/см3, а для химического связывания 0,49 г/см3 кремния потребовалось углерода. Для этого заготовку нагрели в парах кремния до температуры, находящейся в интервале 1300-1500°C, при температуре паров кремния (тиглей с кремнием), превышающей температуру заготовки.

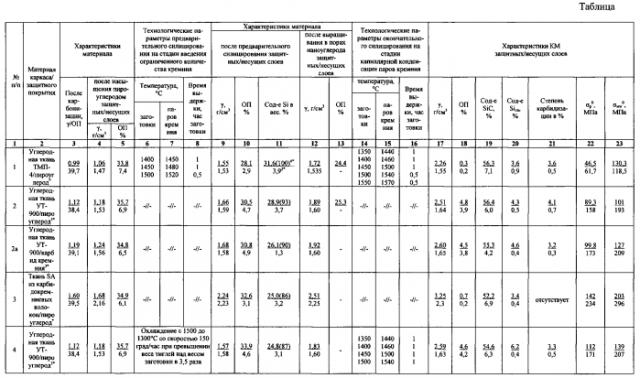

Технологические параметры процесса силицирования на этой стадии приведены в таблице.

В зависимости от технологических параметров (температуры заготовки, разницы температур между парами кремния и заготовкой, длительности выдержки заготовки при той или иной температуре) в порах материала конденсируется то или иное количество кремния. Часть его карбидизуется при указанных температурах.

Затем заготовку нагрели и выдержали при 1700-1750°C в течение 1 часа и охладили в парах кремния при температуре заготовки, на 10-15 градусов превышающей температуру паров кремния, что позволяло исключить дополнительное введение кремния в поры материала за счет исключения возможности конденсации паров кремния.

Плотность и открытая пористость полученных при этом материалов защитных и несущих слоев будущего изделия приведены в таблице.

Затем в открытых порах материала заготовки вырастили наноуглерод в форме трубок. Для этого заготовку пропитали предкатализатором, в качестве которого использовали азотнокислый никель, высушили при 80°C, обработали в среде метана при 850°C в течение 12 часов. Указанную процедуру повторили. Расчетные значения плотности материала защитных и несущих слоев после выращивания в порах наноуглерода приведены в таблице.

Затем заготовку окончательно силицировали парожидкофазным методом при массопереносе кремния в поры материала путем капиллярной конденсации его паров при температуре заготовки 1300-1550°C с последующим нагревом и выдержкой при 1750-1800°C в течение 1,5 часов. Для осуществления капиллярной конденсации паров кремния тигли с кремнием нагревали до более высокой температуры, чем температура силицируемой заготовки. Технологические параметры процесса окончательного силицирования, в том числе капиллярной конденсации паров кремния приведены в таблице.

В результате получили УККМ с переменным содержанием карбида кремния по его толщине. Основные характеристики материалов несущего и защитного слоев изделия приведены в таблице.

Примеры 2, 2а.

Изделие изготовили аналогично примеру 1 с тем существенным отличием, что каркас изготовили из углеродной ткани марки УТ-900; при этом пироуглеродное покрытие на углеродных волокнах сформировали в составе каркаса путем насыщения его пироуглеродом в течение 60 ч при 970°C и давлении в реакторе 27 мм рт.ст. (пример 2), а карбидокремниевое покрытие - в составе каркаса путем обработки в среде метилсилана при температуре - 850°C; давлении в реакторе - 0,5-1,0 мм рт.ст.; времени насыщения - 65 ч (пример 2а).

При этом в примере 2 содержание углеродной матрицы перед промежуточным силицированием составило 1,18-0,96 (плотность каркаса с пироуглеродным покрытием на углеродных волокнах) = 0,22 г/см3.

Содержание кремния после промежуточного силицирования составило 1,66-1,18=0,48 г/см3, что соответствует 93% от стехиометрического содержания углерода

При этом в примере 2а содержание углеродной матрицы перед промежуточным силицированием составило 1,24-1,03 (плотность каркаса с покрытием из карбида кремния на углеродных волокнах) = 0,21 г/см3.

Содержание кремния после промежуточного силицирования составило 1,68-1,24=0,44 г/см3, что соответствует 90% от стехиометрического содержания углерода

Пример 3.

Изделие изготовили аналогично примеру 1 с тем существенным отличием, что каркас сформировали из ткани на основе волокон из карбида кремния марки SA, пироуглеродное покрытие на волокнах сформировали в составе каркаса по режиму, приведенному в примере 2.

При этом в примере 3 содержание углеродной матрицы перед промежуточным силицированием составило 1,68-1,4 (плотность каркаса с пироуглеродным покрытием на карбидокремниевых волокнах) = 0,28 г/см3.

Содержание кремния после промежуточного силицирования составило 2,24-1,68=0,56 г/см3, что соответствует 86% от стехиометрического содержания углерода

Пример 4.

Изделие изготовили аналогично примеру 1, с тем существенным отличием, что каркас сформировали так же, как в примере 2, а введение в поры материала заготовки (полученной после операции насыщения пироуглеродом) ограниченного количества кремния провели на стадии охлаждения с 1500°C до 1300°C в парах кремния при превышении веса тиглей с кремнием над весом силицируемой заготовки в 3,5 раза. При этом из-за недостаточно высокой степени аккумуляции тепла тиглями с кремнием устанавливалась сравнительно небольшая разница температур между парами кремния и силицируемой заготовкой, вследствие чего в порах материала сконденсировалось ограниченное количество паров кремния.

Примеры конкретного выполнения способа, включая вышерассмотренные 1, 2, 2а, 3, 4, приведены в таблице, где примеры 1, 2, 2а, 3-5, 7, 8, 11 соответствуют заявляемым пределам, а примеры 6, 9, 10, 12-15 не соответствуют им. Так в примерах 6, 9, 10, 15 содержание кремния, вводимого в поры материала при промежуточном силицировании, превышает его стехиометрическое значение от содержания в материале углеродной матрицы; в примерах 12, 13 открытая пористость материала несущих слоев перед его предварительным силицированием превышает верхний предел, а в примере 14 - ниже нижнего из заявляемых пределов; в примере 15 - температура заготовки при предварительном силицировании превышает верхний из заявляемых пределов.

На основе результатов, приведенных в таблице, можно сделать следующие выводы.

1. Изготовление изделий в соответствии с заявляемым способом (примеры 1, 2, 2а, 3, 4, 5, 7, 8, 11) позволяет придать ему существенную разницу в свойствах по его толщине, обусловленную переменным содержанием карбида кремния в УККМ. В частности, материал защитных слоев имеет существенно более высокое содержание SiC и сравнительно низкое содержание свободного кремния, чем материал несущих слоев, что придает первому более высокую окислительную стойкость.

При этом материал несущих слоев отличается особо высокой прочностью, т.к. меньше содержит более хрупкой, чем углеродная матрица, карбидокремниевой матрицы.

Тем не менее и материал защитных слоев имеет достаточно высокую для данного типа материалов прочность, обусловленную не только его наноструктурированностью, но и низкой степенью деградации свойств армирующего наполнителя.

2. Введение в поры материала на стадии предварительного силицирования кремния в количестве, превышающем стехиометрическое (примеры 6, 9, 10), приводит либо к увеличению степени карбидизации углеродных волокон с пироуглеродным покрытием и, как следствие, к снижению уровня прочностных свойств материала защитных слоев (пример 6), либо к существенному снижению содержания SiC и некоторому снижению уровня физико-механических характеристик (сравни примеры 9, 10 с примером 2).

3. Доведение (на операции насыщения пироуглеродом) открытой пористости материала до уровня выше 12% приводит к существенному сближению содержания SiC в его защитных и несущих слоях, а также - к увеличению степени карбидизации углеродных волокон (примеры 12, 13); а при открытой пористости менее 6% - к существенному снижению содержания SiC в защитных слоях, обусловленному чрезмерным насыщением пироуглеродом материала защитных слоев (см. пример 14).

4. Превышение верхнего уровня значений температуры заготовки на предварительном силицировании (выше 1550°C) приводит к повышению степени карбидизации углеродных волокон и, как следствие, к снижению уровня прочностных характеристик материала защитных слоев.

1. Способ изготовления тонкостенных изделий из композиционного материала с градиентными свойствами по их толщине, включающий формирование каркаса из термостойких углеродных и/или карбидокремниевых волокон, уплотнение его углеродным матричным материалом с получением заготовки из материала с открытой пористостью, уменьшающейся от защитных слоев к несущим слоям материала будущего изделия и доуплотнение материала заготовки углерод-карбидокремниевым матричным материалом с использованием процесса силицирования, отличающийся тем, что в качестве углеродных и карбидокремниевых волокон используют волокна с покрытием из пироуглерода или пирокарбида кремния, или нитрида бора, или указанные покрытия на волокнах формируют в составе каркаса, уплотнение каркаса углеродным матричным материалом производят в следующей последовательности: формуют пластиковую заготовку на основе коксообразующего связующего, карбонизуют и насыщают пироуглеродом вакуумным изотермическим методом до открытой пористости материала несущих слоев 6-12% при исключении доступа углеродсодержащего газа со стороны защитных слоев материала, а доуплотнение материала заготовки углерод-карбидокремниевым матричным материалом с использованием процесса силицирования осуществляют в следующей последовательности: проводят промежуточное силицирование парожидкофазным методом путем введения в поры материала при температуре заготовки 1300-1550°C ограниченного количества кремния, не превышающего стехиометрическое количество от содержания углеродной матрицы в защитных слоях материала, нагревают и выдерживают заготовку при 1700-1800°C и охлаждают в парах кремния при температуре заготовки, равной или на 10-15 градусов превышающей температуру паров кремния, после чего в порах материала заготовки выращивают наноуглерод и окончательно силицируют парожидкофазным методом при массопереносе кремния в поры материала путем капиллярной конденсации его паров при температуре заготовки 1300-1550°C с последующим нагревом и выдержкой при температуре заготовки 1750-1800°C.

2. Способ по п. 1, отличающийся тем, что перед проведением промежуточного силицирования заготовку пропитывают поликарбосилановым или полисилазановым полимером, являющимся прекурсором карбида или нитрида кремния с последующим его отверждением и термообработкой при 1300-1500°C.

3. Способ по п. 1, отличающийся тем, что капиллярную конденсацию паров кремния проводят при нагреве с 1300 до 1600°C с изотермическими выдержками в указанном интервале температур.