Способ работы двухтактного детонационного двигателя внутренного сгорания (варианты)

Иллюстрации

Показать всеИзобретение относится к двигателестроению, в частности к двигателям внутреннего сгорания (ДВС) с детонационным процессом. Техническим результатом является повышение кпд цикла двухтактного детонационного ДВС с водородом в качестве горючего. Сущность изобретения заключается в том, что в двигателе используется водород в топливной смеси, что позволяет применить предварительное охлаждение топливной смеси жидким азотом, включить жидкий азот в топливную смесь, существенно повысить степень сжатия топливной смеси с уменьшением работы ее сжатия, а достижение температуры самовоспламенения за счет сжатия обеспечить точно в верхней мертвой точке поршня путем инициирования самовоспламенения топливной смеси за счет ее локального нагрева, например, электрической или лазерной свечой. Передача движения поршня коленчатому валу осуществляется посредством пневматического амортизатора с регулируемой жесткостью, состоящего из двух пневматических цилиндров. 2 н. и 16 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области машиностроения, в частности к двигателестроению и энергетическим установкам с использованием водородного топлива.

Цель изобретения повышение кпд энергетической установки на базе двухтактного поршневого двигателя внутреннего сгорания (ДВС) за счет создания высоких степеней сжатия и использования положительных факторов детонационного сгорания топлива.

Из теоретических и экспериментальных исследований поршневых ДВС известно, что наиболее определяющим фактором, влияющим на кпд являются степень сжатия и затраты механической энергии на сжатие топливной смеси.

В современных ДВС максимальные значения степени сжатия ограничены детонационной стойкостью применяемых углеводородных горючих (6-11) для двигателей с искровым зажиганием и (15-22) для двигателей работающих по циклу Дизеля, а затраты механической энергии на сжатие топливной смеси определяются адиабатным процессом сжатия и применяемые меры для их снижения пока мало эффективны.

Одним из возможных путей повышения эффективности энергетических установок на базе поршневого двигателя это реализация цикла с подводом теплоты при постоянном объеме камеры сгорания. Такой цикл можно реализовать при детонационном сгорании топливной смеси, т.е. при очень быстром (взрывном) горении.

Главными препятствиями применения традиционной кинематической схемы, например, с кривошипно-шатунным механизмом, принятой в поршневых двигателях с принудительным поджогом сжатой топливной смеси, для реализации детонационного горения являются:

- технически сложно осуществить детонацию топливной смеси в положении высшей мертвой точке (ВМТ) поршня,

- наличие шарнирных соединений между поршнем, кривошипом и коленчатым валом,

- большие инерционные массы поршня, кривошипа и коленчатого вала, включая маховик.

Кроме того, при создании детонационного поршневого ДВС необходимо одновременное решение выше перечисленных проблем, которые могут служить оценкой эффективности создаваемых устройств.

В рассмотренном аналоге ДВС предпринята попытка в устройстве без коленчатого вала (коленчатый вал заменен на кулачковый механизм в виде “укосов” и сопряженных с ними толкателями посредством шаровых опор) осуществить регулирование степени сжатия для обеспечения воспламенения различных видов топливной смеси от сжатия без принудительной системы зажигания при положении поршня в ВМТ.

Большое количество элементов регулятора степени сжатия с учетом погрешности регулирования каждого элемента (из формулы изобретения “… регулятор степени сжатия выполнен в виде перепускных каналов, сообщенных с цилиндрами, перепускных золотников, установленных с возможностью перекрытия перепускных каналов и штоков, связанных через резьбовые соединения с перепускными золотниками, а через шлицевые соединения с шестернями корректировки степени сжатия, причем последние входят в зацепление с коронной шестерней, приводимой в действие червячным винтом”) позволяет утверждать, что речь может идти о грубой настройке детонационного сгорания топлива в ВМТ, что не гарантирует от обратного удара ударной волны на поршень.

Кроме того, в предложенном устройстве силовой импульс от поршня передается через шаровую опору и укосы непосредственно на диск, выполняющий роль маховика, из-за чего короткий силовой импульс от взрывного сгорания топлива воспринимается диском как ударная нагрузка.

Известен способ, в котором гарантированно обеспечивается воспламенение топливной смеси в ВМТ двигателя с кривошипно-шатунным механизмом. Это достигается с помощью применения электронного блока управления работы двигателя, который обеспечивает заданную степень сжатия и момент детонации топливной смеси.

Недостатком данного способа является то, что при таком способе управления детонационным сгоранием топливной смеси существенно увеличивается масса поршня, состоящего из двух частей, между которыми находится значительный объем масла, посредством которого и осуществляется управление детонационным горением.

Из-за большой инерционной массы поршня он не может приобрести большое ускорение и поэтому ударная волна, возникшая от взрывного сгорания топливной смеси, многократно воздействует на стенки камеры сгорания в виде силового и термического ударов. Кроме того, в положении ВМТ поршень меняет знак ускорения при нулевой скорости и фактор массы в этом случае имеет определяющее значение.

Поэтому можно утверждать, что рассмотренный способ регулирования момента начала детонационного сгорания топливной смеси за счет существенного увеличения массы поршня малоэффективен, так как приводит к потере преимуществ детонационного горения топливной смеси.

Известен детонационный ДВС, содержащий, по меньшей мере, блок спаренных цилиндров с разделительными поршнями, образующими газовые полости с камерами сгорания и гидравлические полости, сообщенные между собой и с гидротурбиной при помощи магистралей рабочей жидкости.

В двигателе отсутствует коленчатый вал, а преобразование возвратно-поступательного движения освобожденных поршней осуществляется с помощью гидротурбины посредством рабочей жидкости.

В рассмотренном двигателе приведенная масса поршня с учетом массы приводимой в движение рабочей жидкости значительна, поэтому использование детонационного сгорания топлива в таком двигателе малоэффективно. Кроме того, в предложенном детонационном двигателе со свободным движением поршней не раскрыт механизм его запуска, а также не раскрыт способ жесткой координации поршней как, например, осуществляется перемещение поршней с помощью коленчатого вала.

В известном устройстве и принятым за прототип, одним из мероприятий, направленных на работу детонационного двигателя внутреннего сгорания, содержащего по меньшей мере один цилиндр и кривошипно-крейцкопфный механизм, является то, что силовой импульс от взрывного сгорания топливной смеси передается посредством пружинного накопителя энергии, для чего кривошип коленчатого вала выполнен в виде двух элементов, стянутых пружиной сжатия и анкерным болтом с возможностью скольжения относительно друг друга, а шатунная шейка коленчатого вала соединена с раздвижной частью кривошипа. Причем пружина затягивается гайкой для достижения заданного усилия.

Применение пружинного накопителя энергии в данном двигателе с детонационным сгоранием топлива представляется малоэффективным, так как при этом увеличена инерционная масса за счет штока, пружины и крепления пружины, а также увеличено количество шарнирных соединений между поршнем и кривошипом.

В предлагаемом способе работы детонационного ДВС имеется возможность значительно улучшить факторы, влияющие на эффективный кпд детонационного ДВС с кривошипно-шатунным механизмом за счет применения следующих мероприятий:

- Применение водорода в качестве горючего.

Уникальные свойства водорода как горючего позволяют осуществлять процесс его горения в сверх бедных смесях топлива. Так, при использовании воздуха в качестве окислителя минимальная концентрация водорода при стабильной воспламеняемости и горении водорода находится в пределах (4,1-5)%, что резко улучшает экономичность ДВС. Для сравнения, значения максимально сверх бедных смесей в виде коэффициента избытка воздуха для бензинового двигателя соответствует 1,25, а для водородного ДВС равна 10.

Поэтому избытком воздуха в топливной смеси можно понижать температуру, а значит регулировать температуру взрывного сгорания водорода в топливной смеси.

- Осуществление предварительного охлаждения топливной смеси водорода и воздуха жидким азотом (или жидким азотом, обогащенным кислородом), включая впрыск его в камеру сгорания перед процессом сжатия топливной смеси.

Применение жидкого азота в таком виде позволит также снижать и регулировать температуру взрывного сгорания водорода и уменьшить работу сжатия топливной смеси за счет приближения процесса сжатия к изотермическому процессу.

Таким образом, использование водорода в качестве горючего и жидкого азота (или азота обогащенного кислородом) в процессе сжатия топливной смеси позволит с помощью датчиков и системы подачи и регулирования этих компонентов точно устанавливать момент начала взрывного горения, момент, когда поршень находится в ВМТ, в которой скорость поршня и его ускорение одновременно переходят через нулевые значения.

- Осуществление управляемого процесса сгорания водорода и включение в процесс расширения продуктов сгорания процессов, протекающих в пульсационной трубе, чем достигается полное расширение продуктов сгорания.

Кроме того, применение пульсационной трубы при выхлопе продуктов сгорания позволяет использовать энергию выхлопа и охладить за счет этого выхлопные газы с получением водяного конденсата и газообразного азота для их повторного использования в цикле в качестве рабочего тела.

Это достигается тем, что пульсационная труба за счет процесса выхлопа позволяет использовать более глубокое расширение продуктов сгорания и реализовать цикл теплового насоса. Так, выхлоп двигателя в пульсационную трубу позволяет образовать градиент температур по длине пульсирующей трубы, холодный конец которой соединен с выхлопным окнам двигателя, а на горячем конце пульсационной трубы имеется устройство сброса теплоты.

В идеализированной постановке, при потреблении двигателем водорода и воздуха, охлажденных жидким азотом, а также с впрыском жидкого азота в цилиндр двигателя в качестве рабочего тела, выхлоп в атмосферу со стороны горячего конца пульсационной трубы будет состоять из неконденсированных паров воды и газообразного азота.

При установившемся режиме работы пульсационной трубы с ее горячего конца через дроссельное отверстие сбрасываются в атмосферу водяной пар и газообразный азот, количество которых определяется расходом топливной смеси и жидкого азота, подведенных непосредственно в цилиндр двигателя.

- Применение свободного движения поршня со штоком в цилиндре.

Применение свободнопоршневой кинематической схемы позволяет свести к минимуму инерционную массу поршня, непосредственно взаимодействующего с ударной волной детонационного сгорания топливной смеси.

- Применение пневматического регулируемого амортизатора-накопителя энергии.

Применение пневматического регулируемого амортизатора позволяет передавать возвратно-поступательное движение поршня на кривошипно-крейцкопфный механизм посредством практически без инерционного газового объема воздуха с заданным (и регулируемым) давлением.

- Применение системы регулирования давления воздуха в амортизаторе позволяет включить в процесс управления процессом взрывного сгорания топлива регулятор жесткости, включающий в себя упругость объема воздуха и инерционных масс, состоящих из двух поршней - поршня двигателя и поршня пневматического амортизатора, а также связывающего их штока с жесткими заделками на концах.

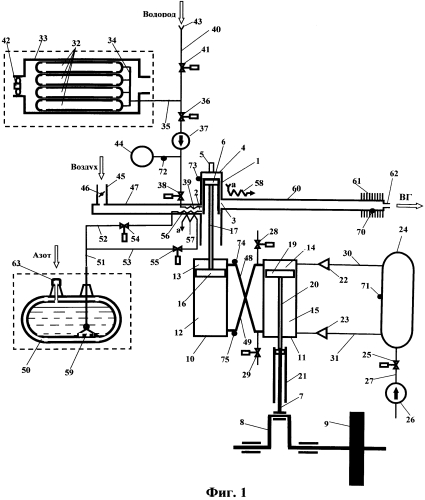

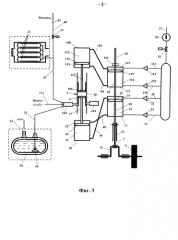

На фиг.1 представлено одно из устройств энергетической установки на базе поршневого детонационного двухтактного ДВС со свободным перемещением поршней и с водородом в качестве горючего.

ДВС состоит из цилиндра 1, в котором имеются входное окно 2 для подвода воздуха, водорода и жидкого азота и выходное окно 3 для сброса выхлопных газов.

В головке камеры сгорания 4 цилиндра 1 вмонтировано устройство поджога 5 для запуска двигателя, например, электрическая или лазерная свеча зажигания.

Передача возвратно-поступательного движения поршня 6 двигателя на шатун 7, соединенных с коленчатым валом 8 и маховиком 9, осуществляется посредством пневматического регулируемого амортизатора, состоящего из двух пневматических цилиндров 10 и 11, газовые полости 12, 13 и 14, 15 которых сообщаются дуг с другом трубопроводами 48 и 49, например, как показано на фиг.1.

Суммарный объем газовых полостей 14 и 15 цилиндра 11 больше суммарного объема газовых полостей 12 и 13 цилиндра 10 более чем в (1,0-1,5) раза.

Поршень 16 пневматического цилиндра 10 жестко соединен штоком 17 с поршнем 6 двигателя, а поршень 19 пневматического цилиндра 11 посредством штока 20 шарнирно соединен с шатуном 7 в ползуне крейцкопфного механизма 21.

Воздух в рабочие полости 12, 13 и 14, 15 пневматических цилиндров, соответственно, 10 и 11 поступает по линиям 30, 31 через обратные клапаны 22 и 23 из баллона 24, который наполняется по линии 27 через регулируемый вентиль 25 из компрессора 26. А понижение давления в полостях пневматических цилиндров осуществляется с помощью регулируемых сбросных вентилей 28 и 29.

Водород поступает в цилиндр двигателя через окно 2 из металлогидридных элементов 32 водородного бака 33 через водородный коллектор 34, далее по водородной магистрали 35, на линии которой установлены запорный вентиль 36, компрессор (или вакуумный насос) 37, ресивер 44, регулируемый клапан 38 и теплообменная поверхность, например, змеевика 39.

Заправка водородного бака водородом осуществляется через заправочный штуцер 43 по трубопроводу 40, на линии которого установлен запорный вентиль 41. Сброс теплоты из металлогидридных элементов 32 во время их заправки водородом осуществляется с помощью вентилятора 42. С помощью этого же вентилятора подводится теплота из окружающей среды к металлогидридным элементам 32 в процессе подачи водорода в двигатель.

Воздух для топливной смеси поступает через воздухозаборник 45, регулируемую заслонку 46, входную пульсационную трубу 47 и далее через окно 2 в цилиндр двигателя 1.

Жидкий азот для охлаждения топливной смеси и впрыска в цилиндр 1 двигателя поступает из сосуда Дьюара 50 с помощью насоса 59 по трубопроводу 51.

Для охлаждения топливной смеси жидкий азот поступает по трубопроводу 53 через запорный вентиль 55, теплообменники 57 и далее через разъем а поступает в теплообменник 58 и сбрасывается в атмосферу, а для впрыска в цилиндр двигателя жидкий азот поступает по трубопроводу 52 через регулируемый клапан 54 и теплообменную поверхность, например, змеевика 56.

Заправка сосуда Дьюара 50 осуществляется через горловину 63 по стандартной методике.

Сброс выхлопных газов (ВГ) из цилиндра производится через выхлопное окно 3 в выхлопную пульсационную трубу 60, на горячем конце которой находятся радиатор 61 и дроссельная заглушка 62.

Работой двигателя управляет компьютер, информация для которого поступает от различных датчиков температуры и давления.

Так, температурный режим горячего конца выхлопной пульсационной трубы определяется датчиком 70, температура головки цилиндра - датчиком 73, температура топливной смеси, поступающей в цилиндр двигателя, датчиком, размещенным во впускном окне 2 (не показан), а температура выхлопных газов двигателя - датчиком, размещенным в выпускном окне 3 (не показан).

Давление водорода, поступающего в цилиндр двигателя 1, давление воздуха в баллоне 24 и в газовых полостях пневматических цилиндров 10 и 11 определяются датчиками давлений 72, 71, 74 и 75 соответственно.

Для работы устройства энергетической установки, представленной на Фиг. 1, необходимо заправить водородом металлогидридные элементы 32 водородного бака 33 и заполнить жидким азотом сосуд Дьюара 50.

Заправка водородом металлогидридных элементов осуществляется на заправочной станции.

При заправке водородом заправочный трубопровод 40 через заправочный штуцер 43 подсоединяется к источнику водорода, например к баллонной системе, закрывается запорный вентиль 36, открывается запорный вентиль 41, через который водород поступает в металлогидридные элементы 32.

Теплота, выделившаяся в металлогидридных элементах в процессе насыщения их водородом, сбрасывается в окружающую среду с помощью включенного вентилятора 42.

По окончании процесса заправки металлогидридных элементов водородом запорный вентиль 41 закрывают, заправочный трубопровод отсоединяют от заправочной станции и выключают вентилятор 42.

При заливке жидким азотом сосуда Дьюара заправочная трубка из резервуара с жидким азотом вводится в заправочную горловину 63 и осуществляется процесс заливки. При этом запорный вентиль 55 и регулируемый клапан 54 подачи жидкого азота закрыты, а насос подачи криогенной жидкости 59 выключен. По окончании заливки заправочная трубка извлекается из горловины 63 сосуда Дьюара, и горловина закрывается.

Для работы пневматических амортизаторов 10 и 11 их полости над и под поршнями необходимо заполнить сжатым воздухом под рабочим давлением.

Для этого включается компрессор 26, открывается запорный вентиль 25, и воздух из атмосферы по трубопроводу 27 поступает в баллон 24, далее по трубопроводам 30 и 31, обратным клапанам 22 и 23 в полости 14, 15 и 12, 13 цилиндров 11 и 10 соответственно. Регулируемые вентили 28 и 29 при этом закрыты.

По достижении рабочего давления в баллоне 24 и полостях цилиндров 11 и 10 компрессор 26 отключается.

С момента включения ДВС для непрерывной подачи водорода включается вентилятор 42, открывается запорный вентиль 36, включается компрессор 37, а также открываются запорный вентиль 55 для подачи жидкого азота. Такое состояние перечисленных узлов и агрегатов сохраняется в течение всего времени работы двигателя.

Рассмотрим процессы цикла двухтактного ДВС в устройстве энергетической установки, представленной на Фиг. 1.

I. В момент начала движения поршня 6 от НМТ вверх к ВМТ начинается возврат волн сжатия из пульсационных труб 47 и 60 и происходит наполнение цилиндра 1 двигателя смесями:

1. Из входной пульсационной трубы 47 через окно 2 в цилиндр 1 поступают охлажденные компоненты топливной смеси;

- водород из металлогидридной системы 33 хранения и подачи водорода по линии 35 через запорный вентиль 36, компрессор с ресивером 44 далее через управляемый запорный клапан 38 и теплообменник 39,

- воздух, подаваемый через управляемую заслонку 46,

- жидкий азот из сосуда Дьюара 50 по линии 51, 52, управляемый клапан 54 и теплообменник 56.

2. Аналогичным образом, за счет отраженной волны в пульсационной трубе 60 заканчивается наполнение цилиндра двигателя частично продуктами сгорания от предыдущего процесса - газообразным азотом, и парами воды в основном в капельном состоянии.

При дальнейшем движении поршня вверх за счет подведения механической энергии от вала двигателя посредством пневматического амортизатора (пневматические цилиндры 10 и 11) происходит сжатие топливной смеси; водорода, воздуха, азота (жидкого и газообразного) и воды в капельном состоянии.

Существуют три варианта осуществления подготовки и поджога топливной смеси с дальнейшим ее детонационным сгоранием:

1. Вблизи положения поршня в ВМТ двигателя осуществляется самовоспламенение топливной смеси только от ее разогрева за счет сжатия.

В этом случае электронная система управления двигателем на основании теплового состояния двигателя, температуры и давления атмосферного воздуха формирует топливную смесь по таким параметрам, как соотношение компонентов топливной смеси (водорода, воздуха и жидкого азота), температуре и давлению из расчета, чтобы подготовленная смесь за счет сжатия в ВМТ (не доходя до нее на величину погрешности расчета) приняла температуру самовоспламенения.

Поэтому в результате обработки информации электронной системой управления с использованием базы данных характеристик двигателя и параметров топливной смеси при нахождении поршня в НМТ осуществляется дозированная подача водорода в цилиндр двигателя с помощью открытия регулируемого вентиля 38 в расчетный момент и на определенный отрезок времени.

Аналогичным образом при положении поршня в НМТ осуществляется впрыск жидкого азота через регулируемый вентиль 54 и подача воздуха через воздухозаборник 45 с расчетным фиксированным положением заслонки 46.

2. Вблизи положения поршня в ВМТ (не доходя до нее на величину погрешности расчета) двигателя осуществляется инициирование детонационного сгорания топливной смеси за счет ее локального нагрева, например, электрической или лазерной свечой.

В этом случае электронная система управления двигателем аналогичным образом формирует и подает в цилиндр двигателя топливную смесь аналогично варианту 1.

3. Вблизи положения поршня в ВМТ двигателя осуществляются два первых варианта одновременно.

В этом комбинированном варианте электронная система управления двигателем на основании теплового состояния двигателя, температуры и давления атмосферного воздуха формирует топливную смесь по таким параметрам, как соотношение компонентов топливной смеси (водорода, воздуха и жидкого азота), температуре и давлению из расчета, чтобы подготовленная смесь за счет сжатия точно в положении ВМТ (в пределах динамической погрешности в ту или иную сторону) приняла температуру самовоспламенения. Пределы динамической погрешности до ВМТ задаются условиями самовоспламенения, а пределы после ВМТ инициирующим устройством.

Особенность такого комбинированного способа поджога детонирующей смеси является то, что он является более надежный и точный особенно при запуске и на переходных режимах.

II. Процессы, протекающие при движении поршня вниз от ВМТ к НМТ.

После детонационного поджога топливной смеси в камере сгорания образуются продукты сгорания с высокими значениями давления и температуры.

Быстрое сгорание топливной смеси в детонационном процессе приводит к появлению большого импульса силы в коротком временном промежутке, когда поршень находится вблизи ВМТ.

Газы детонационной волны толкают поршень 6 в цилиндре 1, жестко соединенного со штоком 17 и поршнем 16 в цилиндре 10 пневматического амортизатора.

Ввиду того, что второй поршень 19 в цилиндре 11 со штоком 20 из-за большой присоединенной инерционной массы шатуна 7, кривошипа 8 и маховика 9 не может одновременно с движением поршней 16 и 6 также начать движение, в газовых полостях 12 и 13 цилиндра 10 и газовых полостях 14 и 15 появляется разность давлений.

Таким образом, часть энергии при детонационном сгорании топливной смеси в момент наибольшего давления воспринимается цилиндрами 10 и 11 пневматического амортизатора. Давление в полостях 13 и 15 цилиндров понижается, а в полостях 12 и 14 повышается.

При дальнейшем движении поршня 16 вниз посредством воздушного пространства над и под поршнями 16 и 19 это движение передается штоком 20, шатуном 7 на коленчатый вал 8 с маховиком 9.

Движение поршня 19 всегда осуществляется со сдвигом по фазе по отношению поршня 16, а в момент детонационного сгорания топливной смеси имеет место импульсное превышение сдвига по фазе по отношению среднему сдвигу за период проведения цикла.

При достижении поршнем 6 окна 3 происходит дальнейшее расширение газов в пульсационной трубе 60 и частичный выхлоп продуктов сгорания в атмосферу в виде подогретых газообразного азота и паров воды через дроссельное отверстие 62.

При достижении поршнем 6 окна 2 также происходит дальнейшее расширение продуктов сгорания и смешение с воздухом газов во входной пульсационной трубе 47.

Расширение продуктов сгорания без совершения работы в обеих пульсационных трубах 47 и 60 приводит к разогреву газов на концах труб и охлаждению газов в начале труб, подсоединенных к окнам цилиндра 1.

В момент достижения поршнем НМТ начинается возврат волн сжатия с обеих пульсационных труб и происходит наполнение цилиндра 1 двигателя топливной смесью; - из выхлопной пульсационной трубы 60 охлажденным азотом и конденсированными парами воды, из входной пульсационной трубы 47 воздухом из воздухозаборника 45, охлажденным водородом через управляемый клапан 38, жидким и газообразным азотом через управляемый клапан 54.

При дальнейшем движении поршня вверх за счет подведения механической энергии от вала двигателя посредством пневматического амортизатора происходит сжатие с воспламенением топливной смеси, и цикл повторяется.

На фиг.2 представлено устройство двухтактного ДВС со встречным перемещением двух поршней в едином цилиндре двигателя и единой камерой сгорания.

Такое расположение поршней с единой камерой сгорания позволяет уменьшить время воздействия ударной волны на каждый поршень в отдельности.

Устройство состоит из единого цилиндра 18 двигателя, поршней 6 и 106 нижнего и верхнего соответственно.

Нижний поршень 6 жестко соединен с поршнем 16 пневматического цилиндра 10 штоком 17. Аналогичным образом верхний поршень 106 жестко соединен с поршнем 116 пневматического цилиндра 100 штоком 117.

Вторые части пневматических амортизаторов пневматические цилиндры 11 и 111 имеют соответственно поршни 19 и 119, которые жестко связаны с единым штоком 20 и имеют возможность передавать движение с помощью крейцкопфного механизма 21 и шатуна 7 на коленчатый вал 8 с маховиком 9.

Газовые полости 12, 13 и 112, 113 пневматических цилиндров 10 и 100 сообщены соответственно с газовыми полостями 14, 15 и 115, 114 пневматических цилиндров 11 и 111, как показано на фиг.2, таким образом, чтобы сила давления продуктов сгорания посредством пневматических аккумуляторов передавалась на шток 20 в одном направлении и была толкающей в направлении коленчатого вала 8.

Суммарный объем газовых полостей 14 и 15 цилиндра 11 больше суммарного объема газовых полостей 12 и 13 цилиндра 10, а также суммарный объем газовых полостей 114 и 115 цилиндра 111 больше суммарного объема газовых полостей 112 и 113 цилиндра 100 более чем в (1,1-1,5) раза.

Система заправки и поддержания заданного давления воздуха в полостях пневматических цилиндров осуществляется аналогично устройству на фиг.1. Заправка воздухом осуществляется из баллона 24 через обратные клапаны 23, 22, 122, 123 в соответствующие полости пневматических цилиндров по магистралям 31, 30, 130, 131 соответственно.

Управляемые вентили для сброса воздуха из каждой полости не показаны.

Не показаны также рассмотренные на фиг.1 устройства входных пульсационных труб с элементами подготовки, подачи и контроля топливной смеси и ее охлаждения, а также выхлопных пульсационных труб с элементами охлаждения и контроля. На фиг.2 эти узлы показаны соответственно позициями 162, 163 и 161, 160.

Также не показаны датчики, рассмотренные на фиг.1, показаний температуры и давления.

Для определения положения поршней 19 и 119, установленных на едином штоке 20, установлен датчик перемещений 165.

Подготовка топливной смеси, создание и регулирование рабочих давлений в газовых полостях пневматических амортизаторов, проведение процессов цикла с управлением детонационного процесса горения топливной смеси и передачи движений поршней цилиндра двигателя на коленчатый вал в точности соответствует работе устройства, представленного на фиг.1, с единственным отличием, что для осуществления встречного движения поршней в цилиндре двигателя поршни 19 и 119, установленные на едином штоке 20, осуществляют объединенное толкающее усилие на единый кривошип 7 и далее на коленчатый вал 8.

На фиг.3 представлено устройство двухтактного ДВС с встречным перемещением двух поршней в едином цилиндре двигателя с единой камерой сгорания и единым устройством одной входной пульсационной трубой с элементами подготовки, подачи и контроля топливной смеси и ее охлаждения, а также с одной выхлопной пульсационной трубой с элементами охлаждения и контроля. На фиг.3 эти узлы показаны соответственно позициями 162, и 161. Открытием и закрытием окон для подачи топливной смеси и сброса продуктов сгорания управляет один из поршней, в данном случае поршень 6.

Возможны варианты, когда один поршень, например, 6 управляет подачей топливной смеси, а второй поршень, например, 106 сбросом продуктов сгорания.

Подготовка топливной смеси, создание и регулирование рабочих давлений в газовых полостях пневматических амортизаторов, проведение процессов цикла с управлением детонационного процесса горения топливной смеси и передачи движений поршней цилиндра двигателя на коленчатый вал в точности соответствует работе устройства, представленного на фиг.2.

На фиг.4 представлена одна из модификаций устройства, представленного на фиг.3, в котором два пневматических цилиндра, поршни которых непосредственно связаны посредством штока с шатуном, заменены одним пневматическим цилиндром 11.

Подготовка топливной смеси, создание и регулирование рабочих давлений в газовых полостях пневматических амортизаторов, проведение процессов цикла с управлением детонационного процесса горения топливной смеси и передачи движений поршней цилиндра двигателя на коленчатый вал в точности соответствует работе устройства, представленного на фиг.3, с единственным отличием, что для осуществления встречного движения поршней в цилиндре двигателя газовые полости 14 и 15 пневматического цилиндра 11 превышают объемы соответственно соединенные с ним газовыми полостями 12, 112 и 13, 113 цилиндров 10 и 100 более чем в два раза (например, в 2,2-3 раза).

На фиг.5 представлено устройство двухтактного ДВС со встречным перемещением двух поршней в едином цилиндре 171 двигателя с единой камерой сгорания и единым устройством входной пульсационной трубы с элементами подготовки, подачи и контроля топливной смеси и ее охлаждения, а также с одной выхлопной пульсационной трубой с элементами охлаждения и контроля. Открытием и закрытием окон для подачи топливной смеси и сброса продуктов сгорания управляет один из поршней, в данном случае поршень 170.

Особенностью устройства является то, что поршень 170 в цилиндре 171 двигателя передает движение на коленчатый вал 8 с маховиком 9 посредством только шатуна 7, а функции амортизатора и накопителя энергии силового импульса детонационного сгорания топливной смеси выполняет второй поршень 172, находящийся в цилиндре 171.

Принцип действия такого накопителя энергии основан на создании вакуума в полостях 177 и 178 цилиндров 176 и 190 с размещенными в них поршнями 175 и 179 и жестко связанными штоком 174 как между собой, так и с поршнем 172 двигателя. Количество поршней для создания вакуума в данном случае показано два (175 и 179), но при создании конкретного устройства двигателя их может быть 3, 4 и более.

В момент прохождения поршнем 170 ВМТ силовой импульс ударной волны от детонационного сгорания топливной смеси воспринимается поршнем 172, который уходит вверх и посредством штока 174 приводит в движение поршни 175 и 179, которые создают разрежение (вакуум) полостях 177 и 178.

При прохождении поршнем 170 ВМТ поршень 172 под действием силы атмосферного давления на поршни 175 и 179 возвращаются обратно и передают накопленную энергию посредством газовой подушки продуктов сгорания, находящихся под давлением, поршню 170.

Управление накопителями энергии осуществляется с помощью устройства создания предварительного разрежения (создания вакуума), включающего в себя вакуумный насос 188, соединенный с вакуумным ресивером 185 трубопроводом 187, на линии которого установлен управляемый вентиль 186, трубопровод 180, подсоединенный к полостям 177 и 178 посредством управляемого обратного клапана 181.

Для подачи воздуха в полости 177 и 178 имеется трубопровод 182 с управляемым вентилем 184.

Подготовка топливной смеси и ее подвод в цилиндр двигателя, регулирование процессом детонационного сгорания топливной смеси, организация отвода продуктов сгорания аналогичны процессам в рассмотренных выше устройствах. Для настройки вакуумных накопителей энергии установлены датчик перемещений 183, датчик разрежения 191 и на цилиндре 171 установлен датчик температуры 189.

На фиг.6 представлен один из вариантов устройства накопителя энергии, совмещающего в себе как накопителя энергии при помощи создания вакуума, так и создания сжатого объема воздуха.

Устройство состоит из единого цилиндра 206, разделенного перегородкой 215, в каждой части которого находятся поршни 201, 204, жестко соединенные с поршнем 172 двигателя штоком 174.

При движении поршня 172 двигателя в газовых пространствах 200, 203 цилиндра 206 происходит разрежение воздуха, а в газовых пространствах 202, 205 цилиндра 206 происходит сжатие воздуха.

Управление вакуумными накопителями энергии осуществляется аналогично управлению устройством, представленным на Фиг. 5.

Управление накопителем энергии от сжатия воздуха осуществляется с помощью создания давления в газовых полостях 202, 205 цилиндра 206 компрессором 212 по линии 210, на которой установлены газовый баллон 211 и управляемый вентиль 213. Для сброса воздуха из газовых полостей 202, 205 имеется трубопровод 209, на линии которого установлен управляемый вентиль 208.

Для контроля давления в газовых полостях 202, 205 установлен датчик давления 214.

1. Способ работы двухтактного детонационного двигателя внутреннего сгорания содержащего по меньшей мере один цилиндр, цикл которого состоит из процессов сжатия топливной смеси; подвода теплоты за счет сжигания горючего в смеси и образования продуктов сгорания с высокими значениями температуры и давления; расширения продуктов сгорания и передачи энергии расширения на вал двигателя, отличающийся тем, что топливная смесь состоит из водорода и воздуха, включает в себя жидкую фазу воды, жидкий и газообразный азот, охлаждается жидким азотом, а количественный состав компонентов топливной смеси, ее температура и давление в конце процесса сжатия соответствуют самовоспламенению точно в высшей мертвой точке положения поршня двигателя.

2. Способ по п. 1, отличающийся тем, что энергия выхлопа продуктов сгорания используется для получения холода с помощью пульсационных труб для охлаждения продуктов сгорания и их повторного использования в качестве рабочего тела.

3. Способ по п. 1, отличающийся тем, что перед сжатием топливной смеси жидким азотом охлаждаются все ее компоненты - водород, воздух и часть продуктов сгорания - газообразный азот и конденсированная вода, возвращенные из пульсационных труб в цилиндр двигателя.

4. Способ работы двухтактного детонационного двигателя внутреннего сгорания содержащего по меньшей мере один цилиндр, цикл которого состоит из процессов сжатия топливной смеси; подвода теплоты за счет сжигания горючего в смеси и образования продуктов сгорания с высокими значениями температуры и давления; расширения продуктов сгорания и передачи энергии расширения на вал двигателя, отличающийся тем, что давление продуктов детонационного сгорания топливной смеси передается на коленчатый вал с маховиком посредством пневматического амортизатора с регулируемой жесткостью, состоящего из двух пневматических цилиндров, поршни которых соединены - одного с поршнем двигателя посредством стержня, а другого с коленчатым валом посредством шатуна, причем передача движения поршня от первого пневматического цилиндра к поршню второго пневматического цилиндра осуществляется с помощью перетекания воздуха сообщающихся между собой газовых полостей пневматических цилиндров с регулируемым рабочим давлением.

5. Способ по п. 4, отличающийся тем, что усилие поршня в цилиндре двигателя, необходимое для сжатия топливной смеси, передается от вращения коленчатого вала и маховика через шатун в крейцкопфном механизме на шток поршня пневматического цилиндра, за счет чего создается разность давлений в его газовых полостях, с передачей этой разности давлений в газовые полости другого пневматического цилиндра, что приводит в движение его поршень, жестко соединенный со штоком и с поршнем в цилиндре двигателя.

6. Способ по п. 4, отличающийся тем, что жесткость пневматического амортизатора задается рабочим давлением воздуха в полостях пневматических цилиндров и может регулироваться для различных режимов работы двигателя.

7. Способ по п. 4, отличающийся тем, что газовый объем пневматического цилиндра, связанного с шатуном и далее с коленчатым валом, соответствует (1,0-1,5) газового объема пневматического цилиндра, связанного с поршнем двигателя, что позволяет точно фиксировать высшую и низшую мертвые точки поршня двигателя

8. Способ по п. 4, отличающийся тем, что при положении поршня в верхней мертвой точке двигателя осуществляется инициирование самовоспламенения топливной смеси за счет ее локального нагрева, например, электрической или лазерной свечой, что позволяет уменьшить и стабилизировать погрешность момента самовоспламенения.

9. Способ по п. 4, отличающийся тем, ч