Способ получения индикаторной диаграммы для двигателей внутреннего сгорания косвенным путем

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано для безразборной диагностики двигателей внутреннего сгорания. В предлагаемом изобретении измерения выполняются тензометрами сопротивления, установленными непосредственно на стержне шатуна и работающими при одинаковых условиях, что исключает влияние на точность измерений самой установки датчиков, режима нагружения и температурного состояния; пересчет напряжений на стержне шатуна от давления газов в цилиндре как функции от угла поворота коленчатого вала выполняется на основе известного динамического расчета действующих сил в кривошипно-шатунном механизме; влияние температуры устраняется датчиком температурной компенсации, установленным на разгруженной пластине из материала шатуна на месте измерений напряжений; исключается неидентичность условий работы датчиков, установленных в прототипе на шпильках, крепящих крышки цилиндров, так как все шатуны находятся в одинаковых условиях; тензометрические датчики на шатуне работают в пределах закона Гука, что исключает нелинейность измерений во всем диапазоне режимов нагружения. Технический результат заключается в повышении достоверности и точности получаемых индикаторных диаграмм косвенным путем. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к измерительной технике и может быть использовано для безразборной диагностики поршневых двигателей внутреннего сгорания (ДВС) в эксплуатационных условиях при управлении и оптимизации двигателей, при доводочных испытаниях и исследованиях рабочего процесса двигателя, в том числе на переходных и неустановившихся режимах работы.

Известны различные способы прямого и косвенного индицирования рабочего процесса ДВС, обеспечивающие для целей безразборного диагностирования высокую информативность полезного сигнала, но отличающиеся друг от друга рядом достоинств и недостатков.

Известен способ прямого индицирования, который обеспечивается путем установки датчика давления на крышке (головке) цилиндра, связанного с камерой сгорания длинным каналом (см. Райков И.Я. Испытания двигателей внутреннего сгорания: Учебник. / И.Я. Райков. - М.: Высш. шк., 1975. - С. 242-249). Кроме того, устанавливается датчик угла поворота коленчатого вала. В зависимости от типа измерительной аппаратуры регистрируется либо усредненная индикаторная диаграмма по многим циклам (пневмоэлектрический комплекс МАИ-2), либо одноцикловые процессы (датчики тензометрические или пьезокварцевые в комплекте с усилительно-записывающей аппаратурой).

Недостатком известного способа является погрешность записи давления в цилиндре двигателя из-за длинного канала, соединяющего датчик с камерой сгорания, так как на записываемое давление оказывают влияние волновые пульсации давления в канале и местные сопротивления. Высокая температура крышки цилиндра существенно ограничивает ресурс работы датчика, приходиться вводить его охлаждение. Усредненное за несколько циклов давление снижает информативность сигнала. Дополнительная погрешность измерений вызвана постоянной тарировкой измерительного тракта из-за дрейфа нуля датчика и усилителей, особенно характерных для электрических измерительных комплексов. Не на всех двигателях обеспечено свойство контролепригодности (отсутствует доступность к камере сгорания). Практически эти недостатки не позволяют использовать способ прямого индицирования для длительной безразборной диагностики ДВС в эксплуатационных условиях, а также при доводочных испытаниях и исследованиях рабочего процесса двигателя на переходных и неустановившихся режимах работы.

Известен также способ косвенного индицирования ДВС путем измерения напряжений, действующих в шпильках или болтах и передающихся через головку блока цилиндров как результат воздействия на нее сил инерции и давления газов (см. Патент на изобретение РФ №2178158, МПК G01M 15/00, публикация 10.01.2002). Полученную косвенную индикаторную диаграмму обрабатывают путем выделения (анализа) из нее сил инерции, внутренних сил и моментов, действующих в головке блока двигателя. В результате получают индикаторную диаграмму.

Недостатком данного способа является недостаточно высокая достоверность получаемой индикаторной диаграммы из-за неравномерной затяжки шпилек или болтов при сборке (их количество от 4 до 8) и соответствующего перераспределения напряжений, при работе происходит вытяжка шпилек и болтов и меняется тарировка тензодатчиков, при переборках двигателя сложно восстановить датчики до исходного состояния. Главный недостаток - затруднительно оценить переменные инерционные силы крышки из-за сложной ее геометрии и зависимости ускорений ее элементов от центральной части и до периферии от величин их деформаций и угла поворота коленчатого вала. Следовательно, выделяемая индикаторная диаграмма не будет соответствовать реальной.

Наиболее близким по технической сущности является известный в получении косвенных индикаторных диаграмм давлений в цилиндрах ДВС способ измерения напряжений, действующих в шпильках или болтах, крепящих головку блока цилиндров при помощи установленного под гайку или болт датчика с тензорезисторами (см. Патент на изобретение РФ №2451276, МПК G01M 15/04, публикация 20.05.2012, принято за прототип).

Недостатками прототипа являются недостаточно высокая достоверность получаемой косвенной индикаторной диаграммы из-за неравномерной затяжки шпилек или болтов при сборке (их количество от 4 до 8) и соответствующего перераспределения напряжений, при работе происходит вытяжка шпилек и болтов и меняются остаточные напряжения и соответственно тарировка тензодатчиков. Трудно оценить переменные инерционные силы крышки из-за сложной ее геометрии и зависимости ускорений ее элементов от центральной части и до периферии от величин их деформаций, ускорений и угла поворота коленчатого вала. Из-за различной температуры крышек цилиндров, которые определяются не только режимом нагружения (неравномерность распределения мощности по цилиндрам), но и условиями охлаждения, появляется дополнительная погрешность измерения. Тарировка датчиков затруднительна, и, как следствие, это приводит к повышенной погрешности косвенного индицирования. Следовательно, получаемая индикаторная диаграмма не будет соответствовать реальной. Недостатком прототипа является также то, что датчики, устанавливаемые под гайку или болт, при затяжке получают значительную деформацию и работают на верхнем уровне упругих напряжений сжатия близко к значениям предела упругости, поэтому для отдельных датчиков возможна нелинейность показаний на верхнем диапазоне измерений, что снижает достоверность получаемой информации.

Технической задачей изобретения является обеспечение безразборной диагностики поршневых двигателей внутреннего сгорания по результатам косвенного индицирования в эксплуатационных условиях при управлении и оптимизации двигателей, при доводочных испытаниях и исследованиях рабочего процесса двигателя, в том числе на переходных и неустановившихся режимах работы.

Поставленная задача достигается тем, что в способе получения индикаторной диаграммы двигателя косвенным путем как функции угла поворота коленчатого вала, включающем измерения механических напряжений от действия давления в цилиндре двигателя на его элементы, согласно изобретению напряжения измеряют на стержне шатуна в плоскости его качания тензометрическими датчиками сопротивления с последующим выводом электрического сигнала с помощью токосъемного устройства через электрический разъем на усилитель сигнала и через аналого-цифровой преобразователь на компьютер, с одной стороны, с другой - от датчика положения коленчатого вала на программный блок компьютера с последующим разбиением электронным путем угла поворота как минимум через один градус с последующим анализом действующих газовых сил и сил инерции возвратно-поступательно движущихся масс и выделением полезного сигнала давления в цилиндре как функции угла поворота коленчатого вала, выводимой на носители информации.

Кроме того, для исключения знакопеременных напряжений сжатия-растяжения от изгиба при потере устойчивости шатуна в плоскости, перпендикулярной его качанию, рабочий датчик составлен из двух датчиков, расположенных по обе стороны стержня.

Кроме того, сигнал от датчика угла поворота коленчатого вала в программном блоке компьютера преобразуется в сигнал вида метка/град.п.к.в. (метка/градус поворота коленчатого вала) для последующего использования в качестве аргумента в тригонометрических функциях выделения давления газов в цилиндре при анализе сил в кривошипно-шатунном механизме как функции угла поворота коленчатого вала.

Технический результат, на достижение которого направлено заявляемое изобретение, состоит в повышении достоверности и точности получаемых косвенным путем индикаторных диаграмм для поршневых ДВС, возможности использования для безразборной диагностики двигателей в эксплуатационных условиях при управлении и оптимизации двигателей, при доводочных испытаниях и исследованиях рабочего процесса двигателя, в том числе на переходных и неустановившихся режимах работы.

Предложенное техническое решение по сравнению с прототипом позволяет повысить достоверность и точность косвенного индицирования за счет следующего:

измерения выполняются тензометрами сопротивления, установленными непосредственно на стержне шатуна и работающими при одинаковых условиях, что исключает влияние на точность измерений самой установки датчиков, режима нагружения и температурного состояния;

- пересчет напряжений на стержне шатуна от давления в цилиндре как функции от угла поворота коленчатого вала выполняется на основе известного динамического расчета действующих сил в кривошипно-шатунном механизме (КШМ) с учетом реальных инерционных масс поршневого комплекта и части массы стержня шатуна, относящейся к возвратно-поступательно движущимся массам и определяемой известными способами (например, см. Конструкция и расчет поршневых и комбинированных двигателей: Учеб. / Под ред. А.С. Орлина. - М.: Машиностроение, 1972. - С. 65-74).

Это позволяет с высокой точностью учесть все действующие силы (газовые и инерционные) и обратным пересчетом выйти на искомую реальную зависимость давления газов в цилиндре от угла поворота коленчатого вала, при этом погрешность вычислений при точном определении величин движущихся масс КШМ определяется только работой измерительного канала;

- влияние температуры устраняется датчиком температурной компенсации, установленным на разгруженной пластине из материала шатуна рядом с местом измерений действующих напряжений, что устраняет возможные погрешности от различия в режимах нагружения цилиндров и условий их охлаждения;

- исключается неидентичность условий работы датчиков в отличие от датчиков, установленных на шпильках, крепящих крышки цилиндров, так как все шатуны находятся в одинаковых условиях;

- тензометрические датчики на шатуне работают в пределах закона Гука, что исключает нелинейность измерений во всем диапазоне режимов нагружения;

- тарировка измерительного комплекса (статическая и динамическая) решается путем ступенчатого задания давления воздуха в каждом цилиндре при положении поршня в верхней мертвой точке (при статической тарировке) и мгновенного сброса давления (при динамической). Тарировка может быть выполнена также, например, путем создания контролируемого усилия в шатуне на сжатие-растяжение на разрывных машинах перед сборкой двигателя.

Токосъем реализуется известными способами по каждому цилиндру с выводом электрических измерительных каналов на наружную поверхность картера на общую токосъемную панель, герметизированную от воздействия окружающей среды.

Сущность изобретения поясняется чертежами.

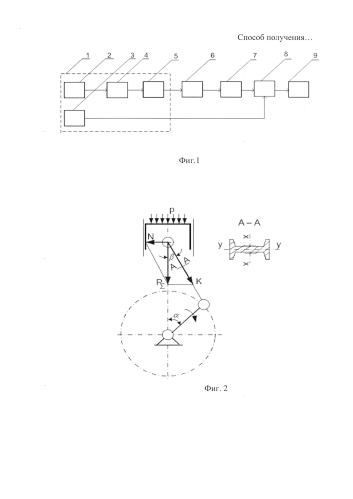

На фиг. 1 приведена структурная схема, реализующая заявляемый способ диагностирования ДВС: 1 - двигатель; 2 - тензометрический измерительный комплект, выполненный по полумостовой схеме, включающий в себя рабочий датчик сопротивления на стержне шатуна, датчик температурной компенсации на разгруженной пластине из материала шатуна; 3 - датчик положения коленчатого вала, установленный на маховике двигателя (например, оптического или индуктивного типа или датчик Холла); 4 - токосъемное устройство; 5 - электрический разъем с выводом электрических измерительных каналов на наружную поверхность картера на общую токосъемную панель; 6 - полумост известного типа из двух подстроечных сопротивлений с источником питания, совмещенный с усилителем сигнала; 7 - аналого-цифровой преобразователь; 8 - компьютер; 9 - носители информации.

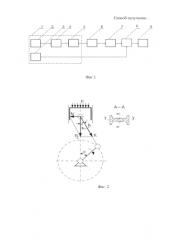

На фиг. 2 приведена кинематическая схема КШМ двигателя с действующими силами и сечение стержня шатуна с размещенным рабочим датчиком, состоящим из двух последовательно соединенных тензометров сопротивления (показаны сплошной чертой и пунктирной), наклеенных или закрепленных по разные стороны полки стержня шатуна для исключения влияния напряжений сжатия-растяжения при потере поперечной устойчивости стержня шатуна относительно оси y-y. Соответственно датчик температурной компенсации составлен из двух аналогичных последовательно расположенных тензосопротивлений.

Осуществление настоящего изобретения реализуется следующим образом.

На стержне шатуна (фиг. 1) в каждом цилиндре ДВС 1 наклеивается (закрепляется) (см. фиг. 2) измерительный полумост 2, в котором два тензометра сопротивления соединены последовательно (рабочий датчик) и располагаются по разные стороны стержня, а на разгруженной пластине из материала шатуна наклеиваются (закрепляются) два последовательно соединенных тензометра сопротивления (датчик температурной компенсации). Это связано с тем, что для исключения напряжений сжатия-растяжения от потери устойчивости стержня шатуна типовые тензометры сопротивления установлены на разные стороны стержня. А датчик температурной компенсации составлен из тех же двух типовых тензометров, обеспечивающих одинаковое сопротивление как и у рабочего датчика, и наклеенных (закрепленных) на разгруженную пластину рядом с местом установки рабочего датчика. Выносной полумост с источником питания и сопротивлениями подстройки (см. фиг. 1) вынесен и совмещен с усилителем сигнала 6. Для вывода сигнала от измерительного полумоста используется токосъемное устройство 4, которое через электрический разъем выводит измерительные каналы на наружную поверхность картера на общую токосъемную панель 5, далее, через полумост из двух подстроечных сопротивлений с источником питания, совмещенных с усилителем сигнала 6, измерительный канал связан с аналого-цифровым преобразователем 7 и компьютером 8 с последующим выводом на носители информации 9 (например, дисплей, быстропечатающее устройство, запоминающие устройства и т.п.). Датчик положения коленчатого вала 3 связан со входом программного блока компьютера 8 с последующим разбиением электронным путем угла поворота как минимум через один градус аналогично работе измерительного диагностического комплекса DETS (Норвегия) с последующим анализом на каждом значении текущего угла действующих газовых сил и сил инерции от возвратно-поступательно движущихся масс согласно известной схеме действующих сил (фиг. 2) и выделением полезного сигнала давления газов в цилиндре как функции угла поворота коленчатого вала, выводимой на носители информации. Действующие силы рассматриваются как удельные силы, т.е. отнесенные к площади поршня и имеющие размерность давления.

Измеренное значение удельной силы K=fσ (1), где f - площадь сечения стержня шатуна в месте установки рабочего датчика; σ - измеренное там же напряжение сжатия-растяжения. Далее вычисляется Ρ Σ = K cos β = K 1 − λ 2 sin α (2), где λ - отношение радиуса кривошипа к длине шатуна; α - угол поворота кривошипа, на каждом выбранном значении угла в отведенный массив компьютера последовательно заносятся вычисленные значения PΣ. Затем программно выделяется газовая составляющая, входящая в эту удельную силу, по формуле PΣ=Р+Pj (3), где P - удельная сила от давления газов на поршень, иначе это - искомое давление газов в цилиндре; Pj - удельная сила инерции возвратно-поступательно движущихся масс поршневого комплекта и части массы шатуна, отнесенной к возвратно-поступательно движущимся массам. Ρ j = − m ω 2 R ( cos ( α + β ) cos β + λ cos 2 α cos 2 β ) ( 4 ) , где m - удельная масса поршневого комплекта и части массы шатуна, отнесенной к возвратно-поступательно движущимся массам; R - радиус кривошипа; ω - угловая скорость кривошипа, определяемая путем преобразования сигнала датчика положения коленчатого вала 3. Тригонометрические функции легко определяются. Так, β = a r c cos ( 1 − λ 2 sin 2 α ) ( 5 ) .

Алгоритм обработки измеренных данных учитывает, что величина mω2R при угле α=0 градусов, соответствующем положению поршня в верхней мертвой точке в конце такта выпуска, равна PΣ, а так как давление газов при этом практически равно нулю, то это обстоятельство позволяет исключить погрешность при определении массы возвратно поступательно движущихся деталей кривошипно-шатунного механизма и специально не производить ее определение известными и трудоемкими методами, а ограничиться лишь машинным пересчетом. Таким образом, на каждом последовательно выбранном угле поворота, например, через один градус производится вычисление давления в цилиндре с занесением его в соответствующий массив данных компьютера 8 и с последующим выводом информации на носители 9. Сигнал датчика 3 используется как метка ВМТ и для электронного разбиения в компьютере 8 угла поворота, например, через градус. Измерительные каналы всех цилиндров опрашиваются аналогично и последовательно с учетом порядка работы цилиндров двигателя.

Полезность заявляемого способа состоит в следующем. Часть судовых, тепловозных, промышленных ДВС оборудована стационарными устройствами, предназначенными для записи индикаторных диаграмм, или обслуживается переносными устройствами, предназначенными для той же цели. Известно, что практически эти устройства не обеспечивают достаточную точность измерений на участке сгорания, поэтому получаемые результаты затрудняют выполнять по индикаторным диаграммам анализ состояния ДВС и обеспечивать тем самым безразборную диагностику состояния. Также известно, что многие ДВС вообще не приспособлены к индицированию (т.е. не выполняется свойство надежности - контролепригодность изделия, например отсутствует газоотборочный клапан). Актуальность непрерывного контроля рабочего процесса возрастает в связи с созданием «интеллектуальных» двигателей, в которых сигнал давления газов в цилиндре используется в качестве обратной связи для корректировки управляющих воздействий с целью обеспечения наилучших экологических и экономических показателей двигателей.

Использование получаемых косвенным путем индикаторных диаграмм предлагаемым способом позволяет реализацию его для целей безразборной диагностики двигателей внутреннего сгорания в эксплуатационных условиях, а также при управлении и оптимизации двигателей, при доводочных испытаниях и исследованиях рабочего процесса двигателя, в том числе на переходных и неустановившихся режимах работы. Применение заявляемого способа при обработке индикаторных диаграмм позволяет без существенных затрат дополнительно к обычной информации, извлекаемой из диаграмм, получать качественный диагноз состояния изделия, на основе которого можно осуществлять функции управления, его своевременную настройку и ремонт.

1. Способ получения индикаторной диаграммы двигателя косвенным путем как функции угла поворота коленчатого вала, включающий измерения механических напряжений от действия давления в цилиндре двигателя на его элементы, отличающийся тем, что напряжения измеряют на стержне шатуна в плоскости его качания тензометрическими датчиками сопротивления с последующим выводом электрического сигнала с помощью токосъемного устройства через электрический разъем на усилитель сигнала и через аналого-цифровой преобразователь на компьютер, с одной стороны, с другой - от датчика положения коленчатого вала на программный блок компьютера с последующим разбиением электронным путем угла поворота коленчатого вала как минимум через один градус с последующим анализом действующих газовых сил и сил инерции возвратно-поступательно движущихся масс и выделением полезного сигнала давления газов в цилиндре как функции угла поворота коленчатого вала, выводимой на носители информации.

2. Способ по п. 1, отличающийся тем, что для исключения знакопеременных напряжений сжатия-растяжения от изгиба при потере устойчивости шатуна в плоскости, перпендикулярной его качанию, рабочий датчик составлен из двух датчиков, расположенных по обе стороны стержня.

3. Способ по п. 1, отличающийся тем, что сигнал от датчика угла поворота коленчатого вала в программном блоке компьютера преобразуется в сигнал вида метка/град.п.к.в. для последующего использования в качестве аргумента в тригонометрических функциях выделения давления газов в цилиндре при анализе сил в кривошипно-шатунном механизме как функции угла поворота коленчатого вала.