Способ осушки внутренних поверхностей кожухотрубчатого теплообменного аппарата и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к технологии осушки полостей различного оборудования, содержащего трубное и межтрубное пространства. В способе, основанном на вакуумировании, последующей продувке, вакуумной осушке, газовой осушке осушенным воздухом, последним осушают поверхности трубного пространства перед вакуумной осушкой поверхностей межтрубного пространства. При этом в процессе вакуумной осушки осуществляют продувку ионным ветром в неоднородном электрическом поле. Одновременно продолжают продувку трубного пространства осушенным воздухом для обеспечения теплоподвода, компенсирующего фазовый переход при испарении жидкости с поверхностей межтрубного пространства до достижения заданной величины остаточной влажности откачиваемого воздуха. Устройство для осуществления данного способа осушки включает теплообменный аппарат (1) с установленным в нем трубным пучком (2). Трубный пучок (2) соединен с фильтром (4), адсорбером (5), насосом (6), теплообменником (7) для подогрева осушенного атмосферного воздуха, подаваемого в трубное пространство трубного пучка (2). Система вакуумирования (10) соединена через фильтр (12) с межтрубным пространством (13) теплообменного аппарата (1). Воздуховод (14) соединен с осушаемым межтрубным пространством (13) теплообменного аппарата (1). В воздуховоде (14) установлен набор коронирующих электродов (15), подключенных к источнику высокого напряжения (16), при этом воздуховод (14) является вентилятором коронного разряда и выполняет роль осадительного электрода. Скорость воздушного потока регулируется количеством коронирующих электродов (15). Повышается эффективность осушки внутренних поверхностей кожухотрубчатых теплообменных аппаратов, в том числе сложной пространственной геометрии межтрубного пространства, содержащей тупиковые зоны, щели. 2 н. и 3 з. п. ф-лы, 6 ил., 1 табл.

Реферат

Изобретение относится к технологии осушки полостей теплообменного оборудования, содержащего трубное и межтрубное пространства, и может быть использовано в энергетическом машиностроении, химической, нефтяной, газовой, нефтегазоперерабатывающей и других отраслях промышленности.

Любое технологическое теплообменное оборудование, работающее под давлением, подвергается гидравлическим испытаниям на прочность и герметичность по полостям рабочих сред. После вытеснения воды из полости оборудования на его внутренней поверхности остается водяная пленка толщиной 0,1…0,2 мм. Если учесть, что поверхность оборудования, включающая и теплообменную поверхность, может быть весьма большой, то остаточное количество воды в каждой полости оборудования достигает значимых величин. Взаимодействие остаточной воды с воздухом, углеводородами и другими рабочими средами приводит к возникновению различного вида коррозии теплообменного оборудования, снижению пропускной способности и чистоты конечного продукта и, в конечном счете, к полному выходу из строя теплообменного оборудования. Поэтому перед процессом осушки любой полости теплообменного оборудования необходимо более полное удаление остаточной влаги при минимизации производственных затрат. Известные основные виды осушки полостей (термическая, химическая, газовая и вакуумная) в чистом виде не применяются, так как любая комбинация из них значительно эффективнее, вследствие того, что недостатки одного вида осушки компенсируются преимуществами другого. Однако в этом случае набор необходимого для реализации процесса оборудования и энергопотребление значительно увеличиваются.

Известен способ осушки полых изделий путем создания вакуума в полости изделий с одновременной подачей в них сухого воздуха в объеме не менее 10-15% от объема полости, при этом остаточное давление в полости поддерживают до значений (4-7)·103 Па [1].

Однако, в случае уменьшения значений остаточного давления менее 4·103 Па и количества подаваемого сухого воздуха в осушаемую полость менее 10%, эффективность осушки полостей сложной пространственной геометрии, преимущественно тупиковых застойных зон или щелей, снижается вследствие ухудшения перемешивания подаваемого воздуха с остаточными водяными парами.

Известен способ осушки труб, при котором наружный воздух предварительно осушают в специальном осушителе и потом продувают его путем просасывания через трубы при одновременном их нагреве до температуры кипения воды при создаваемом в трубах разряжении. Известно также устройство осушки труб, реализующее данный способ, при котором осушку трубы производят продувкой через нее под разрежением осушенного в осушителе атмосферного воздуха путем откачки воздуха из полости трубы, соединенной через наконечник с вакуумным устройством и дросселирования воздуха на входе в трубу с помощью дросселя, размещенного на входной магистрали и снабженной средством для нагревания трубы [2].

Достоинством известного способа осушки является то, что для продувки используется атмосферный воздух, исключающий использование компрессорного оборудования. Однако, поскольку в известном способе продувка труб осуществляется атмосферным воздухом, каждую порцию воздуха необходимо предварительно осушать в специальном осушителе. Необходимость предварительной дополнительной осушки новой порции атмосферного воздуха связана с тем, что атмосферный воздух имеет собственную влажность. В случае неудовлетворительной предварительной осушки воздуха возможно попадание дополнительной влаги в осушаемую полость, в результате чего эффективность осушки полости снижается. При этом на удаление влаги из атмосферного воздуха затрачивается дополнительное время и энергопотребление. Кроме того, данным способом возможна осушка только одной полости. Осушка полостей сложной пространственной геометрии, в которых возможно наличие тупиковых зон, щелей или отсутствует прямой контакт с газовой средой, затруднена.

Известен способ осушки внутренних поверхностей гидросистемы, включающий продувку горячим сжатым воздухом с постоянной максимально допустимой температурой для гидросистемы и давлением, соответствующим ее рабочему давлению, до момента установления постоянного значения температуры воздуха на выходе из гидросистемы. При этом, после заглушения выхода гидросистемы, замкнутую гидросистему заправляют воздухом с параметрами продувки до установления во всей гидросистеме рабочего давления, производят выдержку при рабочем давлении до насыщения влаги в микропорах и микротрещинах гидросистемы газом, затем гидросистему вакуумируют. Процессы продувки, заправки и выдержки гидросистемы при ее рабочем давлении горячим воздухом, а также вакуумирование циклически повторяют до достижения заданного значения влагосодержания гидросистемы. Реализация данного способа осушки данной гидросистемы обеспечивается при наличии в устройстве, подсоединенного к гидросистеме, вакуумного агрегата, электронагревателя, средств измерения температуры и давления, вакуумирования, клапанов [3].

Недостатком известного способа осушки поверхностей гидросистемы является то, что процессы продувки, заправки и выдержки гидросистемы при ее рабочем давлении горячим воздухом, а также вакуумирование циклически повторяют до достижения заданного значения влагосодержания в осушаемой гидросистеме, в результате чего затрачивается дополнительное время на выполнение осушки. В этом случае увеличивается энергопотребление, а также снижается эффективность осушки полостей гидросистемы. Кроме того, данным способом обеспечивается осушка только одной полости. Осушка полостей сложной пространственной геометрии, в которых возможно наличие тупиковых зон, щелей или отсутствует прямой контакт с газовой средой, затруднена.

Известно устройство для продувки воздухом, использующее энергию ионного ветра в системе коронирующих электродов и заземленной конструкции, размещенных внутри полости оборудования и позволяющее выполнить продвижение охлаждающего воздушного потока через полость оборудования, а также вовлечь в процесс охлаждения дополнительный объем охлаждающего воздуха. Так как в системе коронирующий электрод - заземленная конструкция обеспечивается прямое преобразование электрической энергии в ветровую энергию, то не требуется каких-либо механических устройств для продвижения охлаждающего воздуха, при этом потери на преобразование энергии минимальны. Система коронирующий электрод - заземленная конструкция позволяет сформировать ветровой поток сколь угодно большого поперечного сечения и определяется площадью конструкции [4].

Известно устройство для продувки воздухом, содержащее коронирующие и осадительные электроды, расположенные параллельно потоку газа, подключенные к источнику высокого напряжения, и участвующие в формировании направленного потока и скорости воздушного потока [5].

Известна также система продувки воздухом, представляющая собой многоступенчатую конструкцию электродной системы, позволяющая получить направленный поток воздуха, скорость которого зависит от количества коронирующих электродов. Преимуществом данного устройства являются простота конструкции, отсутствие механики, отсутствие вибраций, низкий уровень шума, возможность работы в агрессивных средах и при высокой температуре [6].

Однако известные системы [4, 5, 6] имеют ограниченную область применения и обеспечивают только создание направленного движения воздушного потока с определенной скоростью, зависящей от количества коронирующих электродов для отвода тепла от нагретого оборудования или продувки и очистки воздуха от пылевых и химических загрязнений в помещениях. Известные системы [4, 5, 6] не применяются для осушки полостей оборудования, в том числе полостей сложной пространственной геометрии.

Наиболее близким по технической сущности и достигаемому эффекту является способ осушки полости оборудования, включающий вакуумирование, вакуумную осушку и газовую осушку осушенным горячим воздухом, продувку вакуумированной полости. Атмосферный воздух дросселируют при вводе в осушаемую полость, находящуюся под вакуумом, и осушают его непосредственно в полости путем расширения. Атмосферный воздух вводят в количестве, обеспечивающем стационарный режим вакуумной продувки и в течение времени вплоть до достижения заданной величины остаточной влажности в осушаемой полости, при этом атмосферный воздух дополнительно вводят непосредственно в застойные зоны осушаемой полости. Устройство для осуществления этого способа включает систему вакуумирования и канал продувки, соединенные с осушаемой полостью оборудования и снабженные клапанами, фильтрующим средством, средствами контроля давления и остаточной влажности, регулируемым дросселем, установленным на входе в осушаемую полость [7].

Для интенсификации процесса осушки, особенно в тупиковых ее зонах, организовано движение влажного воздуха внутри осушаемой полости. Для этого используется предварительно осушенный атмосферный воздух, подаваемый внутрь осушаемой полости и перемещающийся в ней вследствие разницы давлений между вакуумированной полостью и окружающей средой (атмосферой). Необходимость продувки вакуумированной осушаемой полости атмосферным воздухом является существенным недостатком. К недостаткам известных способов следует отнести невозможность осушения кожухотрубчатых теплообменных аппаратов имеющих две осушаемые полости: трубное и межтрубное пространства. К недостаткам устройства для реализации осушки по данному способу также относится необходимость наличия дополнительных каналов продувки и дросселирующих устройств, предназначенных для продувки и осушки каждой из застойных зон в отдельности, что приводит к увеличению количества необходимого оборудования и энергопотребления.

Необходимые условия продувки осушаемых поверхностей, включая тупиковые зоны, можно обеспечить, используя для этой цели ионный ветер, при котором движение газа (воздуха) формируется с помощью неоднородного электрического поля, создающего поток заряженных частиц, создаваемого электростатическим ускорителем, содержащим коронирующие и осадительные электроды.

Предлагаемое техническое решение направлено на достижение нового технического результата - создание единой технологии осушки внутренних поверхностей кожухотрубчатого теплообменного аппарата, имеющего трубное и межтрубное пространства, покрытых пленкой жидкости, полностью сохраняющей достоинства газового и вакуумного способов осушки.

Задачей изобретения является повышение эффективности осушки внутренних поверхностей кожухотрубчатых теплообменник аппаратов, в том числе сложной пространственной геометрии межтрубного пространства, содержащего тупиковые зоны, щели, в которых отсутствует прямой контакт с газовой средой, посредством использования технологии ионного ветра.

Поставленная задача достигается тем, что в заявленном способе осушки внутренних поверхностей кожухотрубчатого теплообменного аппарата, основанном на вакуумировании, последующей продувке, вакуумной осушке, газовой осушке осушенным воздухом, дополнительно, осушенным воздухом осушают поверхности трубного пространства перед вакуумной осушкой поверхностей межтрубного пространства, при этом в процессе вакуумной осушки осуществляют продувку ионным ветром в неоднородном электрическом поле и одновременно продолжают продувку трубного пространства осушенным воздухом для обеспечения теплоподвода, компенсирующего фазовый переход при испарении пленки жидкости с поверхностей межтрубного пространства до достижения заданной величины остаточной влажности откачиваемого воздуха.

При этом для осушки трубного пространства может быть использован осушенный воздух с температурой 170-285°C, давлением 0,5-0,7 МПа и имеющий среднюю скорость движения в трубах не менее 1,3 м/с.

При этом осушка межтрубного пространства может быть осуществлена в пределах 1000-2000 Па.

При этом для продувки трубного пространства может быть использован осушенный воздух с температурой 17,5-30°C, давлением 0,5-0,7 МПа и имеющий среднюю скорость движения в трубах не менее 1,3 м/с.

Новым является то, что сначала осуществляют газовую осушку трубного пространства теплообменного аппарата продувкой его горячим сухим воздухом. После осушки трубного пространства производят вакуумирование межтрубного пространства теплообменного аппарата и его вакуумную осушку. Одновременно в процессе вакуумной осушки продолжают продувку трубного пространства горячим сухим воздухом для подвода тепла, компенсирующего затраты на фазовый переход при испарении влаги в межтрубном пространстве.

Предварительная газовая осушка поверхности трубного пространства продувкой осушенным горячим воздухом перед вакуумной осушкой межтрубного пространства способствует эффективной осушке полостей сложной пространственной геометрии межтрубного пространства. Эффективная осушка достигается за счет возможности непосредственного подвода тепла, компенсирующего фазовый переход при испарении жидкой пленки с поверхностей межтрубного пространства, обеспечивающего поддержание практически постоянным значения вакуума и исключение нежелательного охлаждения в этом случае осушаемых поверхностей.

Вакуумная осушка поверхностей межтрубного пространства, при которой осуществляется ее продувка ионным ветром и одновременно продувка трубного пространства осушенным горячим воздухом, повышает эффективность осушки полостей сложной пространственной геометрии межтрубного пространства кожухотрубчатого теплообменного аппарата, в том числе и тупиковых зон, щелей, т.к. в межтрубном пространстве теплообменного оборудования, кроме трубного пучка, могут быть размещены дополнительные элементы конструкции (например, дистанционирующие или поддерживающие перегородки, элементы системы опор трудного пучка). Продувка межтрубного пространства с помощью ионного ветра обеспечивает более полное удаление паров воды из тупиковых зон, щелей до достижения заданной величины остаточной влажности откачиваемого воздуха.

Комбинация газового метода осушки для трубного пространства и вакуумного метода осушки для межтрубного пространства с продувкой его ионным ветром при осушке полостей теплообменного оборудования дает наибольший эффект по производительности. В этом случае для испарения влаги в трубном пространстве используют продуваемый горячий воздух и процесс осушки осуществляют практически при постоянной начальной температуре металла конструкции теплообменного оборудования, так как подводимое тепло от горячего воздуха затрачивается в основном на испарение влаги. Для испарения влаги межтрубного пространства, содержащейся на внешних поверхностях теплообменных труб (большая часть), с целью сохранения постоянными величинами давления вакуумирования, температуры материала трубной системы и, соответственно, производительности системы вакуумирования, осуществляют подвод тепла, компенсирующий фазовый переход. Данный компенсирующий подвод тепла реализуют прокачиванием сухого воздуха с соответствующими параметрами (давлением, температурой и расходом) по уже осушенному трубному пространству с целью получения требуемого времени осушки.

Продувка межтрубного пространства, находящегося под вакуумом, созданием ионного ветра, возникающим в неоднородном электрическом поле, обеспечивает движение влажного воздуха из застойных зон осушаемой полости в систему вакуумирования для последующего его удаления, что повышает эффективность осушки полостей межтрубного пространства сложной пространственной геометрии. При наличии застойных зон в осушаемой поверхности межтрубного пространства увеличение производительности осушки (уменьшения необходимого времени) достигается также за счет интенсификации испарения влаги с осушаемых поверхностей при продувке ионным ветром, обеспечивающего динамическое воздействие влажного воздуха. Использование ионного ветра, возникающего в неоднородном электрическом поле коронного разряда, индуцированного системой электродов, обеспечивает эффективную продувку межтрубного пространства, находящегося под вакуумом. Молекулы водяного пара отличаются от всех остальных компонентов воздуха своим дипольным моментом, а это значит, что их можно двигать в нужном направлении градиентом электрического поля, в то время как на все остальные составляющие воздуха этот градиент практически не будет действовать.

Ионный ветер, как описано в книге И.А. Криштафович, Ю.А. Криштафович. «Ионный ветер и его применение» (, дата 10.10.2013), это физическое явление, при котором движение газа создается с помощью электрического поля, создаваемого электростатическим ускорителем. Электростатический ускоритель (ЭУ) - устройство, придающее движение газам, в частности - воздуху без каких-либо движущихся частей. Вместо механической энергии вращающихся лопастей, как в обычных вентиляторах, ЭУ использует электрическое поле для придачи движущего момента электрически заряженным молекулам воздуха. Электростатические устройства представляют собой довольно простые устройства, содержащие «острый» и «тупой» электроды с присоединенным к ним источником высоковольтного питания. Острым электродом может быть игла, лезвие, тонкая проволока. Ускорение молекул газа происходит следующим образом. Электростатическое устройство генерирует коронный разряд в непосредственной близости от «острого» электрода, называемого коронирующим электродом, и электрически заряжает молекулы воздуха, водяных паров, превращая их в ионы. На втором этапе образовавшиеся ионы ускоряются под действием сильного электрического поля по направлению к противоположному электроду, называемому осадительным электродом. В процессе движения ионы сталкиваются с нейтральными молекулами и придают им движение в том же направлении. На третьем этапе ионы и другие заряженные частицы достигают поверхности осадительного электрода и отдают ему полученный ранее электрический заряд.

Кроме того, ионный ветер может также наблюдаться при использовании неизолированных высоковольтных электродов с малым радиусом кривизны, в тех случаях, когда напряженность поля вблизи острия достаточно высока для ионизации молекул газа (А.В. Селитреников, Ю.Э. Зевацкий. Влияние электрического поля на скорость испарения жидкостей. ЗАО, Новбытхим, Санкт-Петербург, Санкт-Петербургский государственный технологический институт (Технический университет), Санкт-Петербург, изд. 14.04.2010 г., /IzvetiyaTI/2010/7/Articles/07/files/assets/downloads/publication.pdf). В зависимости от знака заряда острия, молекулы газа теряют либо приобретают электроны, образуются ионные кластеры, которые под действием кулоновских сил движутся в направлении электрода противоположного знака, и передают импульс нейтральным молекулам при столкновениях с ними. При использовании постоянного напряжения 20 кВ ионный ветер наблюдался только в моменты включения и выключения источника напряжения, независимо от полярности включения электродов. При наличии переменной составляющей напряжения движение воздуха продолжалось в течение всего времени действия последнего. При использовании переменного напряжения на электродах за счет ионного ветра, вследствие перемешивания паров жидкости облегчается перенос вещества от поверхности раздела фаз в продуваемый объем, т.е. интенсифицируется процесс испарения.

В прототипе организация движения воздуха в вакуумируемой полости, находящейся под вакуумом, обеспечивается наружным атмосферным воздухом, дросселируемым при вводе в полость и осушаемым непосредственно в полости, находящейся под вакуумом, путем резкого его расширения. При этом воздух вводят в количестве, обеспечивающем стационарный режим вакуумной продувки и в течение времени вплоть до достижения заданной величины остаточной влажности в осушаемой полости. Требуемое количество вводимого воздуха определяется многими факторами: давлением, влажностью и температурой окружающей среды, объемом осушаемой полости, остаточным давлением в ней, производительностью системы вакуумирования и обеспечивается площадью поперечного сечения дросселирующего канала, через который просасывается наружный атмосферный воздух при сообщении осушаемой полости с окружающим пространством посредством открытия канала продувки.

Предварительная осушка трубного пространства продувкой осушенным горячим воздухом с температурой 170-285°C, давлением 0,5-0,7 МПа и имеющего среднюю скорость движения в трубах не менее 1,3 м/с создает возможность эффективного подвода тепла в процессе вакуумной осушки межтрубного пространства, компенсирующего фазовый переход при испарении жидкой пленки с поверхностей межтрубного пространства для исключения нежелательного, в этом случае, охлаждения осушаемых поверхностей, что повышает эффективность осушки полостей сложной пространственной геометрии межтрубного пространства, преимущественно тупиковых зон, щелей.

Осушка межтрубного пространства в пределах давления вакуумирования 1000-2000 Па способствует уменьшению энергозатрат, связанных с необходимостью подогрева осушаемых поверхностей до более высокой температуры насыщения соответствующей более высокому давлению вакуумирования.

Продувка трубного пространства горячим воздухом с температурой 17,5-30°C, давлением 0,5-0,7 МПа и имеющего среднюю скорость движения в трубах не менее 1,3 м/с в процессе вакуумной осушки межтрубного пространства обеспечивает компенсирующий фазовый переход при испарении жидкой пленки с поверхностей межтрубного пространства и исключает нежелательное в этом случае охлаждение осушаемых поверхностей.

Одновременное проведение продувки и осушки межтрубного пространства до достижения необходимой влажности откачиваемого воздуха и подвод тепла в трубное пространство для компенсации теплоты фазового перехода при испарении повышает эффективность осушки полостей сложной пространственной геометрии межтрубного пространства, преимущественно тупиковых зон, щелей.

Устройство для осуществления заявляемого способа осушки, включающее систему вакуумирования, соединенную с осушаемым пространством посредством трубопровода, снабженного фильтрующим средством, средствами осушения, подогрева и продувки атмосферного воздуха, а также контроля давления, температуры и влажности, клапанами, дополнительно, устройство снабжено воздуховодом, соединенным с осушаемым межтрубным пространством теплообменного аппарата, и установленными в нем набором коронирующих электродов, подключенных к отрицательному выводу источника высокого напряжения, при этом в качестве осадительного электрода используют воздуховод, соединенный с теплообменным аппаратом, подключенным к заземленному положительному выводу источника высокого напряжения, средства осушения и подогрева атмосферного воздуха соединены с входом трубного пространства через средство продувки трубного пространства.

Снабжение устройства дополнительно воздуховодом и соединение его с осушаемым межтрубным пространством теплообменного аппарата обеспечивает продувку межтрубного пространства ионным ветром посредством установленных в воздуховоде набора коронирующих электродов, подключенных к отрицательному выводу источника высокого напряжения, при этом в качестве осадительных электродов используют воздуховод, соединенный с теплообменным аппаратом, подключенным к заземленному положительному выводу источника высокого напряжения.

Продувка ионным ветром обеспечивает повышение эффективности осушки полостей сложной пространственной геометрии межтрубного пространства, находящегося под вакуумом, преимущественно тупиковых зон, щелей вследствие перемешивания паров жидкости и облегчения переноса вещества от поверхности раздела фаз в продуваемый объем, т.е. интенсифицируется процесс испарения.

При использовании технологии ионного ветра для осушки межтрубного пространства отпадает необходимость использования каких-либо механических устройств для продувки осушаемого пространства, а также атмосферного воздуха и устройств для его предварительной осушки перед введением в полость для продувки осушаемого пространства. В этом случае обеспечивается преобразование электрической энергии в ветровую, а скорость воздушного потока регулируется количеством коронирующих электродов, установленных в воздуховоде.

Подключение коронирующих электродов к отрицательному выводу источника высокого напряжения позволяет работать на более высоких напряжениях и при более стабильной отрицательной короне. Кроме того, пробивное напряжение для отрицательного коронирующего электрода примерно вдвое больше, чем положительного.

Соединение средств осушения (адсорбера) и подогрева атмосферного воздуха (теплообменника) с входом трубного пространства через средство продувки (насос) обеспечивает его продувку предварительно осушенным и подогретым атмосферным воздухом, а также теплоподвод, компенсирующий фазовый переход при испарении жидкости с поверхностей межтрубного пространства, в том числе и тупиковых зон, щелей, в результате чего повышается эффективность осушки полостей сложной пространственной геометрии межтрубного пространства.

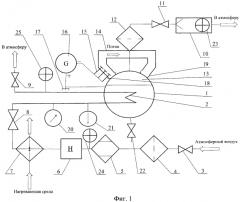

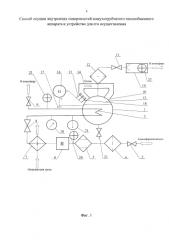

Сущность изобретения поясняется чертежами, где,

- на фиг. 1 представлена принципиальная схема устройства для осуществления патентуемого способа осушки;

- на фиг. 2 показана схема осушки по заявляемому способу на примере парогенератора ПГВ-1000, места подвода продувки трубного пространства, вакуумной системы и воздуховодов с коронирующими электродами;

- на фиг. 3 - вид А-А на фиг. 2 - показаны места подвода продувки трубного пространства и воздуховода с коронирующими электродами к парогенератору ПГВ-1000;

- на фиг. 4 представлена расчетная продолжительность осушки трубного пространства парогенератора ПГВ-1000 в зависимости от температуры и давления горячего воздуха на входе в трубный пучок при средней скорости его движения не менее 1,3 м/с;

- на фиг. 5 показаны зависимости производительности системы вакуумирования от температуры и давления при средней скорости горячего воздуха на входе в трубное пространство не менее 1,3 м/с;

- на фиг. 6 представлены зависимости времени осушки межтрубного пространства от производительности системы вакуумирования.

В состав устройства для осушки внутренних поверхностей кожухотрубчатого теплообменного аппарата входит:

1 - теплообменный аппарат (парогенератор ПГВ-1000)

2 - трубный пучок (поверхность теплообмена)

3 - клапан

4 - фильтр

5 - адсорбер (осушитель)

6 - насос (компрессор)

7 - теплообменник

8 - клапан

9 - клапан

10 - система вакуумирования

11 - клапан

12 -фильтр

13 - межтрубное пространство теплообменного аппарата

14 - воздуховод (осадительный электрод)

15 - коронирующие электроды (анод)

16 - источник высокого напряжения

17- катод

18 - патрубок входа продувки (или патрубки, объединенные коллектором)

19 - патрубок выхода продувки (или патрубки, объединенные коллектором)

20 - датчик давления

21 - датчик температуры

22 - клапан

23 - датчик влажности в системе вакуумирования

24 - датчик влажности на выходе из адсорбера

25 - датчик влажности на выходе из трубного пучка

Устройство для осуществления заявляемого способа осушки включает теплообменный аппарат 1, например, парогенератор ПГВ-1000, в корпусе которого установлен трубный пучок (поверхность теплообмена) 2, образующий трубное пространство, соединенное с атмосферным воздухом через клапан 3, фильтр 4, адсорбер (осушитель) 5, насос (компрессор) 6 и теплообменник 7 и клапан 8, открывающий вход в трубное пространство. Клапан 9 соединяет выход трубного пространства трубного пучка 2 с атмосферой (фиг. 1).

Система вакуумирования 10 соединена с одной стороны через клапан 11 и фильтр 12 с межтрубным пространством 13 теплообменного аппарата 1, с другой стороны - с атмосферой. Воздуховод 14 соединен с осушаемым межтрубным пространством 13 теплообменного аппарата 1. В воздуховоде 14 установлен набор коронирующих электродов (анодов) 15, подключенных к отрицательному выводу источника высокого напряжения 16, положительный вывод которого подключен к катоду 17. Катод 17 - положительный вывод источника высокого напряжения 16, заземлен с корпусом (массой) теплообменного аппарата 1. Воздуховод 14 с коронирующими электродами 15 является вентилятором коронного разряда, в котором воздуховод 14 выполняет роль осадительного электрода. Коронный разряд, генерируемый между коронирующими электродами 15 и осадительным электродом (воздуховодом 14), формирует ионный ветер, направленный от коронирующих электродов 15 по воздуховоду 14 в межтрубное пространство 13 теплообменного аппарата 1. Скорость воздушного потока регулируется количеством коронирующих электродов 15. Воздуховод 14 подсоединен к межтрубному пространству 13 теплообменного аппарата 1 посредством патрубка входа продувки (или патрубков, объединенных коллектором) 18 и патрубка выхода продувки (или патрубков, объединенных коллектором) 19 (фиг. 1-3). В качестве средства подогрева осушенного атмосферного воздуха, продуваемого через трубное пространство трубного пучка 2, используют теплообменник 7, соединенный через клапан 8 с одной стороны с входом трубного пучка 2, а с другой стороны - со средством продувки. В качестве средства продувки используют насос 6 (компрессор). Насос 6 подключен к адсорберу (осушителю атмосферного воздуха) 5, поступающего в трубное пространство трубного пучка 2. Адсорбер 5 связан трубопроводом через фильтр 4 и клапан 3 с атмосферой. К трубному пространству трубного пучка 2 подключены средства контроля давления и температуры, в качестве которых используют датчик давления 20 и датчик температуры 21, соответственно. Количество пар патрубков входа 18 и выхода 19 для подсоединения воздуховода 14 к межтрубному пространству 13 определяется конкретной конструкцией теплообменного аппарата 1 и направлением ионного ветра. Клапан 22 соединяет теплообменный аппарат 1 с атмосферой и служит для поддержания необходимого давления в межтрубном пространстве 13. К системе вакуумирования 10 подключен датчик влажности 23 для определения влажности воздуха в межтрубном пространстве 13. Для определения влажности осушенного воздуха на выходе из адсорбера 5 подключен датчик влажности 24. Качество осушки трубного пространства трубного пучка 2 контролируется по датчику влажности 25. На фиг. 4 представлена расчетная продолжительность осушки трубного пространства трубного пучка 2 парогенератора ПГВ-1000 в зависимости от температуры горячего воздуха на входе в трубный пучок при средней скорости его движения не менее 1,3 м/с. На фиг. 5 приведены расчетные зависимости производительности системы вакуумирования 10 от температуры, давления и средней скорости движения горячего воздуха на входе в трубное пространство трубного пучка 2 не менее 1,3 м/с. На фиг. 6 представлены расчетные зависимости времени осушки межтрубного пространства 13 от производительности системы вакуумирования 10 (фиг. 6).

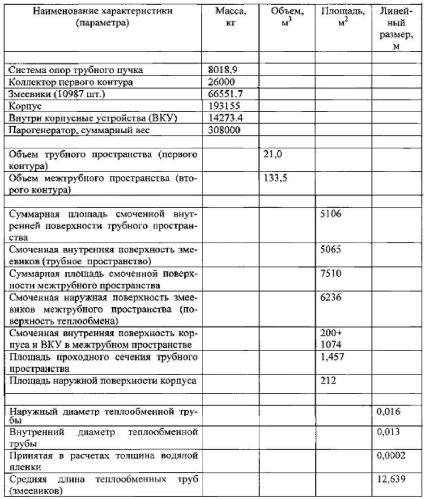

Осушка по заявляемому способу проводится на примере осушки парогенератора ПГВ-1000, имеющего характеристики в соответствии с таблицей 1 и осуществляется следующим образом:

Предварительно осушают внутреннюю поверхность трубного пространства трубного пучка 2 парогенератора. Для этого открывают клапан 3, наружный атмосферный воздух проходит через фильтр 4, где очищается от примесей и поступает в адсорбер 5. В адсорбере 5 воздух осушают до относительной влажности не более 1,6%. Далее осушенный воздух насосом 6 подают в теплообменник 7, где нагревают до температуры 170-285°. Далее осушенным горячим воздухом насосом 6 под давлением 0,5-0,7 МПа (абс.) продувают трубы трубного пучка 2 при средней скорости его движения не менее 1,3 м/с для осушки внутренней поверхности трубного пространства в течение 19-27 ч. Клапанами 8 и 9 регулируют необходимое давление и расход воздуха в осушаемом трубном пространстве. Предварительная осушка трубного пространства продувкой осушенным горячим воздухом обеспечивает более эффективную осушку полостей межтрубного пространства 13 за счет обеспечения возможности непосредственного подвода тепла, компенсирует фазовый переход при испарении жидкой пленки с поверхностей межтрубного пространства 13 и исключает нежелательное охлаждение осушаемых поверхностей межтрубного пространства 13. Осушка трубного пространства трубного пучка 2 считается завершенной при совпадении показаний двух датчиков влажности 24 и 25, установленных, соответственно, на выходе из адсорбера 5 и трубного пучка 2. В примере для осушки трубного пространства трубного пучка 2 парогенератора в адсорбере 5 задают значение относительной влажности воздуха не более 1,6%. В этом случае расчетная продолжительность осушки трубного пространства парогенератора в зависимости от температуры горячего воздуха на входе в трубный пучок 2 представлена на фиг. 4. Расчет осушки выполнен с применением приближенной теории пограничного слоя, согласно которому диффузионные переносы массы, теплоты и импульса в продольном направлении пренебрежимо малы по сравнению с переносами в поперечном направлении. В расчете использован приближенный метод, основанный на аналогии процессов переноса массы, энергии и импульса и уравнения материального и энергетического балансов для межфазной границы. Скорость осушки в этом случае будет определяться интенсивностью стефанового потока массы [8].

В таблице 1 представлена характеристика парогенератора ПГВ-1000, в отношении которого проводится осушка межтрубного пространства по заявляемому способу при начальной температуре 15°C.

Затем включают систему вакуумирования 10, открывают клапан 11 и через фильтр 12 производят вакуумирование межтрубного пространства 13 до давления 1000-2000 Па. Одновременно проводят вакуумную осушку и продувку межтрубного пространства 13 до достижения необходимой влажности откачиваемого воздуха. Для этого включают источник высокого напряжения 16, к отрицательному выводу которого подключен набор коронирующих электродов (анодов) 15, установленных внутри воздуховода 14. В воздуховоде 14 создается коронный разряд, генерируется неоднородное электрическое поле и формируется ионный ветер в воздуховоде 14 и направляется в парогенератор для продувки межтрубного пространства 13, в том числе и тупиковых зон, щелей. Так как воздуховод 14 соединен с парогенератором, то ионный ветер далее из парогенератора снова возвращается через патрубок входа 18 в воздуховод 14, откуда вновь посредством ионного ветра направляется через патрубок выхода 19 в межтрубное пространство 13. Таким образом, воздуховод 14 с коронирующими электродами 15 является вентилятором коронного разряда. Скорость воздушного потока для продувки межтрубного пространства 13 регулируют количеством коронирующих электродов 15, установленных в воздуховоде 14. В данном случае, для продувки межтрубного пространства парогенератора ПГВ-1000 необходимо не менее трех коронирующих электродов 15. Окончательное количество коронирующих электродов 15 определяют исходя из требуемой степени осушки и допустимого времени процесса. Можно принять, что для осушки межтрубного пространства 13 относительная влажность воздуха на выходе должна быть не более относительной влажности воздуха на входе трубного пространства трубного пучка 2 и составлять величину не более 1,6%. Клапаном 22 поддерживают необходимое давление (вакуум) в межтрубном пространстве 13 парогенератора.

Одновременно на этой же стадии продолжают продувку трубного пространства трубного пучка 2 осушенным горячим воздухом для обеспечения теплоподвода, компенсирующего фазовый переход при испарении пленки жидкости с поверхностей межтрубного пространства 13. Процесс осушки трубного пространства трубного пучка 2 контролируют с помощью средств контроля: датчика давления 20, датчика температуры 21, датчика влажности 23, установленного в системе вакуумирования 10. Проц