Раствор для последующего промывания на основе смолы для улучшенной рассеивающей способности электроосаждаемых композиций покрытий на подвергнутых предварительной обработке металлических подложках

Иллюстрации

Показать всеИзобретение относится к области гальванотехники и может быть использовано для нанесения защитных покрытий способом электрофореза на металлические подложки, включая подложки из черных металлов, такие как холоднокатаная сталь и электролитически оцинкованная сталь. Способы включают (а) введение подложки в контакт с композицией для предварительной обработки, включающей металл из групп IIIB или IVB Периодической таблицы элементов от CAS и электроположительный металл, (b) введение подложки в контакт с композицией раствора для последующего промывания и (с) электрофоретическое осаждение электроосаждаемой композиции покрытия на подложке, где композиция раствора для последующего промывания улучшает рассеивающую способность наносимой впоследствии электроосаждаемой композиции покрытия. Изобретение также относится к имеющим покрытия подложкам, полученным, таким образом. Технический результат: увеличение рассеивающей способности электроосаждаемых композиций, повышение адгезии покрытия к подложке и коррозионной стойкости изделий. 4 н. и 16 з.п. ф-лы, 2 табл., 2 пр.

Реферат

Данное изобретение было сделано при государственной поддержке в соответствии с контрактом № W15QKN-07-C-0048, полученным от Научно-исследовательского центра вооружений сухопутных войск США. Правительство Соединенных Штатов может иметь определенные права на данное изобретение.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способам нанесения покрытия на металлическую подложку, включая подложки из черных металлов, такие как холоднокатаная сталь и электролитически оцинкованная сталь. Настоящее изобретение также относится к имеющим покрытие металлическим подложкам.

Уровень техники

Использование защитных покрытий на металлических подложках для улучшенных коррозионной стойкости и адгезии лакокрасочного покрытия является общепринятым. Обычные методики нанесения покрытия на такие подложки включают методики, которые включают предварительную обработку металлической подложки при использовании фосфатного конверсионного покрытия и хромсодержащих растворов для промывания. Однако использование таких фосфат- и/или хроматсодержащих композиций создает проблемы в отношении экологии и здравоохранения. В результате разработали свободные от хроматов и/или свободные от фосфатов композиции для предварительной обработки. Такие композиции в общем случае основаны на химических смесях, которые в некотором отношении вступают в реакцию с поверхностью подложки и связываются с ней с образованием защитного слоя. Например, недавно более преобладающими стали композиции для предварительной обработки на основе соединения металла из групп IIIB или IVB.

После предварительной обработки подложек при использовании композиций для предварительной обработки общепринятым также является последующее введение подвергнутых предварительной обработке подложек в контакт с электроосаждаемой композицией покрытия. В коммерческих масштабах используют как катионные, так и анионные электроосаждения, при этом катионное является более преобладающим в областях применения, требующих наличия высокого уровня противокоррозионной защиты. Как и для всех электроосаждаемых композиций покрытий, в высшей степени желательным является увеличение их соответствующей рассеивающей способности для обеспечения осаждения электроосаждаемых композиций покрытий в углубленных областях подвергнутых предварительной обработке подложек при отсутствии другого неблагоприятного воздействия на эксплуатационные характеристики подложек, имеющих покрытия.

Раскрытие изобретения

В определенных отношениях настоящее изобретение относится к способу обработки металлической подложки, включающему: (а) введение подложки в контакт с раствором для предварительной обработки, содержащим металл из групп IIIB и/или IVB и электроположительный металл; (b) введение подложки в контакт с композицией раствора для последующего промывания на основе анионной смолы; и (с) электрофоретическое осаждение катионной электроосаждаемой композиции покрытия на подложке.

В других еще отношениях настоящее изобретение относится к способам обработки металлической подложки, включающим: (а) введение подложки в контакт с раствором для предварительной обработки, содержащим металл из групп IIIB и/или IVB и электроположительный металл; (b) введение подложки в контакт с композицией катионного раствора для последующего промывания на основе катионной смолы; и (с) электрофоретическое осаждение анионной электроосаждаемой композиции покрытия на подложке.

Осуществление изобретения

Для целей следующего далее подробного описания изобретения необходимо понимать то, что изобретение может принимать вид различных альтернативных вариаций и последовательностей стадий за исключением случаев однозначного указания на обратное. Кроме того, в отличие от любых рабочих примеров или случаев указания на обратное все числа, выражающие, например, количества ингредиентов, использующихся в описании изобретения и формуле изобретения, должны восприниматься как во всех случаях модифицированные термином «приблизительно». В соответствии с этим, если только не будет указано обратного, то численные параметры, приведенные в следующем далее описании изобретения и прилагаемой формуле изобретения, представляют собой приближения, которые могут варьироваться в зависимости от желательных свойств, получаемых в настоящем изобретении. В самом крайнем случае и не в рамках попытки ограничения применения доктрины эквивалентов к объему формулы изобретения, каждый численный параметр должен восприниматься по меньшей мере в свете количества приведенных значащих численных разрядов и с учетом использования обычных методик округления.

Несмотря на то что численные диапазоны и параметры, представляющие широкий объем изобретения, являются приближениями, численные значения, приведенные в конкретных примерах, представлены по возможности наиболее точно. Однако любое численное значение по самой своей природе включает определенные погрешности, неизбежным образом возникающие в результате наличия стандартной вариации, обнаруживаемой при их измерениях в ходе соответствующих испытаний.

Кроме того, необходимо понимать то, что любой численный диапазон, приведенный в настоящем документе, предполагает включение всех поддиапазонов, заключенных в его пределы. Например, диапазон «от 1 до 10» предполагает включение всех поддиапазонов от (и с включением) приведенного минимального значения 1 до (и с включением) приведенного максимального значения 10, то есть с минимальным значением, равным или большим 1, и максимальным значением, равным или меньшим 10.

В данной заявке использование единственного числа включает использование множественного числа, а множественное число охватывает единственное число, если только конкретно не будет указано другого. В дополнение к этому, в данной заявке использование «или» обозначает «и/или», если только конкретно не будет указано другого, даже несмотря на возможность недвусмысленного использования «и/или» в определенных случаях.

Как это упоминалось прежде, определенные варианты осуществления настоящего изобретения относятся к способам обработки металлической подложки. Металлические подложки, подходящие для использования в настоящем изобретении, включают те подложки, которые зачастую используют при сборке автомобильных кузовов, автомобильных деталей и других изделий, такие как мелкие металлические детали, в том числе крепежные детали, то есть гайки, болты, винты, шпильки, гвозди, зажимы, кнопки и тому подобное. Конкретные примеры подходящих для использования металлических подложек включают нижеследующее, но не ограничиваются только этим: холоднокатаная сталь, горячекатаная сталь, сталь, имеющая покрытие из металлического цинка, соединений цинка или цинковых сплавов, такая как электролитически оцинкованная сталь, горячеоцинкованная сталь, отожженная оцинкованная сталь и сталь, плакированная при использовании цинкового сплава. Кроме того, могут быть использованы подложки на основе алюминиевых сплавов, стали, плакированной при использовании алюминия, и стали, плакированной при использовании алюминиевых сплавов. Другие подходящие для использования цветные металлы включают медь и магний, а также сплавы данных материалов. Кроме того, подложка из оголенного металла, на которую наносят покрытие по способам настоящего изобретения, может представлять собой обрезанную кромку подложки, которую на остальной части ее поверхности подвергают обработке и/или нанесению покрытия другим образом. Металлическая подложка, подвергнутая нанесению покрытия в соответствии со способами настоящего изобретения, может иметь форму, например, листового металла или готового элемента конструкции.

Подложка, подвергаемая обработке в соответствии со способами настоящего изобретения, сначала может быть подвергнута очистке для удаления жира, грязи или другого постороннего вещества. Это зачастую осуществляют при использовании слабо- или сильнощелочных очистителей, таких как те продукты, которые являются коммерчески доступными и обычно использующимися в способах предварительной обработки металлов. Примеры щелочных очистителей, подходящих для использования в настоящем изобретении, включают продукты Chemkleen 163, Chemkleen 177 и Chemkleen 490MX, каждый из которых является коммерчески доступным в компании PPG Industries, Inc. За такими очистителями зачастую следует и/или им зачастую предшествует водное промывание.

Как это было указано прежде, определенные варианты осуществления настоящего изобретения относятся к способам обработки металлической подложки, которые включают введение металлической подложки в контакт с композицией для предварительной обработки, содержащей металл из групп IIIB и/или IVB. В соответствии с использованием в настоящем документе термин «композиция для предварительной обработки» относится к композиции, которая при контакте с подложкой вступает в реакцию с поверхностью подложки и химически изменяет ее, связываясь с ней с образованием защитного слоя.

Зачастую композиция для предварительной обработки содержит носитель, зачастую водную среду, так что композиция имеет форму раствора или дисперсии соединения металла из групп IIIB или IVB в носителе. В данных вариантах осуществления раствор или дисперсия могут быть введены в контакт с подложкой по любой из широкого спектра известных методик, таких как окунание или погружение, распыление, периодическое распыление, окунание с последующим распылением, распыление с последующим окунанием, нанесение покрытия кистью или нанесение покрытия валиком. В определенных вариантах осуществления раствор или дисперсия при нанесении на металлическую подложку имеет температуру в диапазоне от 60 до 150°F (от 15 до 65°C). Время контакта зачастую находится в диапазоне от 10 секунд до пяти минут, таком как от 30 секунд до 2 минут.

В соответствии с использованием в настоящем документе термин «металл из групп IIIB и/или IVB» относится к элементу, который находится в группе IIIB или группе IVB Периодической таблицы элементов от CAS, как это продемонстрировано, например, в публикации Handbook of Chemistry and Physics, 63nd edition (1983). Там, где это применимо, могут быть использованы сами металлы. В определенных вариантах осуществления используют соединение металла из групп IIIB и/или IVB. В соответствии с использованием в настоящем документе термин «соединение металла из групп IIIB и/или IVB» относится к соединениям, которые включают по меньшей мере один элемент, который находится в группе IIIB или группе IVB Периодической таблицы элементов от CAS.

В определенных вариантах осуществления соединение металла из групп IIIB и/или IVB, использующееся в композиции для предварительной обработки, является соединением циркония, титана, гафния, иттрия, церия или их смесь. Подходящие для использования соединения циркония включают нижеследующее, но не ограничиваются только этим: гексафторциркониевая кислота, ее соли щелочных металлов и аммония, карбонат аммония-циркония, нитрат цирконила, карбоксилаты циркония и гидроксикарбоксилаты циркония, такие как гидрофторциркониевая кислота, ацетат циркония, оксалат циркония, гликолят аммония-циркония, лактат аммония-циркония, цитрат аммония-циркония и их смеси. Подходящие для использования соединения титана включают нижеследующее, но не ограничиваются только этим: фтортитановая кислота и ее соли. Одно подходящее для использования соединение гафния включает нижеследующее, но не ограничивается только этим: нитрат гафния. Одно подходящее для использования соединение иттрия включает нижеследующее, но не ограничивается только этим: нитрат иттрия. Одно подходящее для использования соединение церия включает нижеследующее, но не ограничивается только этим: нитрат церия.

В определенных вариантах осуществления соединение металла из групп IIIB и/или IVB в композиции для предварительной обработки присутствует в количестве, составляющем по меньшей мере 10 ч./млн металла, таком как по меньшей мере 100 ч./млн металла или в некоторых случаях по меньшей мере 150 ч./млн металла. В определенных вариантах осуществления соединение металла из групп IIIB и/или IVB в композиции для предварительной обработки присутствует в количестве не более 5000 ч./млн металла, таком как не более 300 ч./млн металла или в некоторых случаях не более 250 ч./млн металла. Количество металла из групп IIIB и/или IVB в композиции для предварительной обработки может находиться в диапазоне, соответствующем любой комбинации приведенных значений, включая приведенные значения.

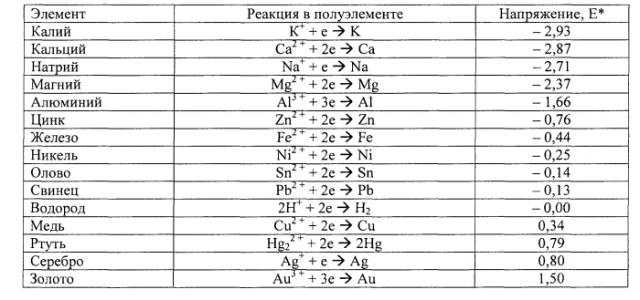

В определенных вариантах осуществления композиция для предварительной обработки также содержит электроположительный металл. В соответствии с использованием в настоящем документе термин «электроположительный металл» относится к металлам, которые являются более электроположительными в сопоставлении с металлической подложкой. Это значит то, что для целей настоящего изобретения термин «электроположительный металл» включает металлы, которые являются менее легкоокисляемыми в сопоставлении с металлом металлической подложки. Как это должны понимать специалисты в соответствующей области техники, склонность металла к окислению называется окислительным потенциалом, выражается в вольтах и измеряется по отношению к стандартному водородному электроду, которому произвольно приписывается окислительный потенциал ноль. Окислительный потенциал для нескольких элементов представлен в приведенной ниже таблице. Один элемент является менее легкоокисляемым в сопоставлении с другим элементом, если он характеризуется значением напряжения Е* в следующей далее таблице, которое является большим в сопоставлении с тем, что имеет место в случае элемента, с которым производят сопоставление.

Таким образом, как это должно быть очевидным, в случае содержания металлической подложкой одного из материалов, перечисленных прежде, таких как холоднокатаная сталь, горячекатаная сталь, сталь, имеющая покрытие из металлического цинка, соединений цинка или цинковых сплавов, горячеоцинкованная сталь, отожженная оцинкованная сталь, сталь, плакированная при использовании цинкового сплава, алюминиевые сплавы, сталь, плакированная при использовании алюминия, сталь, плакированная при использовании алюминиевого сплава, магний и сплавы магния, подходящие для использования электроположительные металлы для осаждения поверх в соответствии с настоящим изобретением включают, например, никель, медь, серебро и золото, а также их смеси.

В определенных вариантах осуществления источник электроположительного металла в композиции для предварительной обработки представляет собой растворимую в воде соль металла. В определенных вариантах осуществления настоящего изобретения растворимая в воде соль металла представляет собой растворимое в воде соединение меди. Конкретные примеры растворимых в воде соединений меди, которые являются подходящими для использования в настоящем изобретении, включают нижеследующее, но не ограничиваются только этим: цианид меди, цианид меди-калия, сульфат меди, нитрат меди, пирофосфат меди, тиоцианат меди, тетрагидрат этилендиаминтетраацетата динатрия-меди, бромид меди, оксид меди, гидроксид меди, хлорид меди, фторид меди, глюконат меди, цитрат меди, лауроилсаркозинат меди, формиат меди, ацетат меди, пропионат меди, бутират меди, лактат меди, оксалат меди, фитат меди, тартрат меди, малат меди, сукцинат меди, малонат меди, малеинат меди, бензоат меди, салицилат меди, аспарагинат меди, глутаминат меди, фумарат меди, глицерофосфат меди, натрий-медь-хлорофиллин, фторсиликат меди, фторборат меди и иодат меди, а также медные соли карбоновых кислот в гомологических последовательностях от муравьиной кислоты до декановой кислоты, медные соли многоосновных кислот в последовательностях от щавелевой кислоты до пробковой кислоты и медные соли гидроксикарбоновых кислот, в том числе гликолевой, молочной, винной, яблочной и лимонной кислот.

В случае осаждения ионов меди, подаваемых от такого растворимого в воде соединения меди, в виде примеси в форме сульфата меди, оксида меди и тому подобного, предпочтительным может оказаться добавление комплексообразователя, который подавляет осаждение ионов меди, таким образом, стабилизируя их в виде комплекса меди в растворе.

В определенных вариантах осуществления соединение меди добавляют в виде комплексной соли меди, такой как K3Cu(CN)4 или Cu-EDTA, которая может стабильно присутствовать в композиции сама по себе, но также можно получать и комплекс меди, который может стабильно присутствовать в композиции, в результате объединения комплексообразователя с соединением, которое является труднорастворимым само по себе. Его примеры включают цианидный комплекс меди, полученный в результате объединения CuCN и KCN или объединения CuSCN и KSCN или KCN, и комплекс Cu-EDTA, полученный в результате объединения CuSO4 и EDTA.2Na.

Что касается комплексообразователя, то может быть использовано соединение, которое может образовывать комплекс с ионами меди; его примеры включают неорганические соединения, такие как цианидные соединения и тиоцианатные соединения, и поликарбоновые кислоты, и их конкретные примеры включают этилендиаминтетрауксусную кислоту, соли этилендиаминтетрауксусной кислоты, такие как дигидрат дигидроэтилендиаминтетраацетата динатрия, аминокарбоновые кислоты, такие как нитрилотриуксусная кислота и иминодиуксусная кислота, оксикарбоновые кислоты, такие как лимонная кислота и винная кислота, янтарная кислота, щавелевая кислота, этилендиаминтетраметиленфосфоновая кислота и глицин.

В определенных вариантах осуществления электроположительный металл, такой как медь, включается в композиции для предварительной обработки в количестве, составляющем по меньшей мере 1 ч./млн, таком как по меньшей мере 5 ч./млн или в некоторых случаях по меньшей мере 10 ч./млн, совокупного металла (согласно измерению в пересчете на элементарную медь). В определенных вариантах осуществления электроположительный металл включается в такие композиции для предварительной обработки в количестве не более 500 ч./млн, таком как не более 100 ч./млн или в некоторых случаях не более 50 ч./млн, совокупного металла меди (согласно измерению в пересчете на элементарную медь). Количество электроположительного металла в композиции для предварительной обработки может находиться в диапазоне, соответствующем любой комбинации приведенных значений, включая приведенные значения.

В некоторых вариантах осуществления композиция для предварительной обработки может представлять собой силан или некристаллический фосфат, такой как фосфат железа, составляющий композицию для предварительной обработки. Подходящие для использования силансодержащие композиции для предварительной обработки включают нижеследующее, но не ограничиваются только этим: определенные коммерчески доступные продукты, такие как продукт Silquest A-1100 Silane, который описывается в примерах в настоящем документе, и который является коммерчески доступным в компании Momentive Performance Materials. Подходящая для использования некристаллическая фосфатсодержащая композиция для предварительной обработки включает композицию для предварительной обработки, которая содержит фосфат железа, фосфат марганца, фосфат кальция, фосфат магния, фосфат кобальта или органофосфат и/или органофосфонат, такие как то, что описывается в патентах Соединенных Штатов №№5 294 265, во фрагменте от столбца 1, строки 53 до столбца 3, строки 12 и 5 306 526, во фрагменте от столбца 1, строки 46 до столбца 3, строки 8, процитированные части которых посредством ссылки включаются в настоящий документ. Коммерчески доступными являются подходящие для использования некристаллические фосфатсодержащие композиции для предварительной обработки, такие как продукты Chemfos® 158 и Chemfos® 51, которые представляют собой композиции для предварительной обработки на основе фосфата железа, коммерчески доступные в компании PPG Industries, Inc.

В определенных вариантах осуществления композиция для предварительной обработки содержит смоляное связующее. Подходящие для использования смолы включают продукты реакции между одним или несколькими алканоламинами и эпоксифункциональным материалом, содержащим по меньшей мере две эпоксигруппы, такие как те соединения, которые описываются в патенте Соединенных Штатов №5 653 823. В некоторых случаях такие смолы содержат функциональность сложного бета-гидроксиэфира, имида или сульфида, включенную при использовании диметилолпропионовой кислоты, фталимида или меркаптоглицерина в качестве дополнительного реагента при получении смолы. В альтернативном варианте, продукт реакции представляет собой продукт реакции диглицидилового простого эфира бисфенола А (коммерчески доступного в компании Shell Chemical Company под наименованием EPON 880), диметилолпропионовой кислоты и диэтаноламина при молярном соотношении от 0,6 до 5,0: от 0,05 до 5,5:1. Другие подходящие для использования смоляные связующие включают растворимые в воде и диспергируемые в воде полиакриловые кислоты в соответствии с описанием в патентах Соединенных Штатов №№3 912 548 и 5 328 525; фенолоформальдегидные смолы в соответствии с описанием в патенте Соединенных Штатов №5 662 746; растворимые в воде полиамиды, такие как те соединения, которые описываются в публикации WO 95/33869; сополимеры малеиновой или акриловой кислоты с аллиловым простым эфиром в соответствии с описанием в канадской патентной заявке 2 087 352; и растворимые и диспергируемые в воде смолы, включающие эпоксидные смолы, аминопласты, фенолоформальдегидные смолы, таннины и поливинилфенолы в соответствии с обсуждением в патенте Соединенных Штатов №5 449 415.

В данных вариантах осуществления настоящего изобретения смоляное связующее в композиции для предварительной обработки присутствует в количестве в диапазоне от 0,005 массового процента до 30 массовых процентов, таком как от 0,5 до 3 массовых процентов, в расчете на совокупную массу ингредиентов в указанной композиции.

Однако в других вариантах осуществления композиция для предварительной обработки является по существу свободной или в некоторых случаях совершенно свободной от какого-либо смоляного связующего. В соответствии с использованием в настоящем документе термин «по существу свободный» в случае использования в отношении отсутствия смоляного связующего в композиции для предварительной обработки обозначает то, что какое-либо смоляное связующее в композиции для предварительной обработки присутствует в количестве, меньшем, чем 0,005 массового процента. В соответствии с использованием в настоящем документе термин «совершенно свободный» обозначает то, что какое-либо смоляное связующее в композиции для предварительной обработки абсолютно отсутствует.

Композиция для предварительной обработки необязательно может содержать другие материалы, такие как неионные поверхностно-активные вещества и вспомогательные вещества, обычно использующиеся на современном уровне техники предварительной обработки. В водной среде могут присутствовать диспергируемые в воде органические растворители, например спирты, содержащие вплоть до приблизительно 8 атомов углерода, такие как метанол, изопропанол и тому подобное; или гликолевые простые эфиры, такие как моноалкиловые простые эфиры этиленгликоля, диэтиленгликоля или пропиленгликоля и тому подобное. В случае присутствия таковых, диспергируемые в воде органические растворители обычно используются в количествах, доходящих вплоть до приблизительно десяти объемных процентов в расчете на совокупный объем водной среды.

Другие необязательные материалы включают поверхностно-активные вещества, которые исполняют функцию противовспенивателей или смачивателей подложки, такие как те материалы и количества, которые описывались ранее в отношении раствора для плакирования.

В определенных вариантах осуществления композиция для предварительной обработки также содержит ускоритель реакции, такой как нитритные ионы, соединения, содержащие нитрогруппу, гидроксиламинсульфат, персульфатные ионы, сульфитные ионы, гипосульфитные ионы, пероксиды, ионы железа (III), соединения лимонной кислоты и железа, броматные ионы, перхлоринатные ионы, хлоратные ионы, хлоритные ионы, а также аскорбиновая кислота, лимонная кислота, винная кислота, малоновая кислота, янтарная кислота и их соли. Конкретные примеры подходящих для использования материалов и их количеств описываются в публикации патентной заявки Соединенных Штатов №2004/0163736 A1, во фрагменте от [0032] до [0041], процитированная часть которой посредством ссылки включается в настоящий документ.

В определенных вариантах осуществления композиция для предварительной обработки также содержит наполнитель, такой как кремнийсодержащий наполнитель. Неограничивающие примеры подходящих для использования наполнителей включают диоксид кремния, слюду, монтмориллонит, каолинит, асбест, тальк, диатомитовую землю, вермикулит, природные и синтетические цеолиты, цемент, силикат кальция, силикат алюминия, силикат натрия-алюминия, полисиликат алюминия, силикаалюмогели и частицы стекла. В дополнение к кремнийсодержащим наполнителям также могут быть использованы и другие тонкоизмельченные дисперсные по существу нерастворимые в воде наполнители. Примеры таких необязательных наполнителей включают технический углерод, древесный уголь, графит, диоксид титана, оксид железа, оксид меди, оксид цинка, оксид сурьмы, диоксид циркония, оксид магния, оксид алюминия, дисульфид молибдена, сульфид цинка, сульфат бария, сульфат стронция, карбонат кальция и карбонат магния.

Как это указывалось, в определенных вариантах осуществления композиция для предварительной обработки является по существу или в некоторых случаях совершенно свободной от хромата и/или фосфата тяжелого металла. В соответствии с использованием в настоящем документе термин «по существу свободный» в случае использования в отношении отсутствия хромата и/или фосфата тяжелого металла, такого как фосфат цинка, в композиции для предварительной обработки обозначает то, что данные вещества не присутствуют в композиции в таком количестве, чтобы они создавали бы нагрузку на окружающую среду. То есть они по существу не используются, и образование шлама, такого как фосфат цинка, образующийся в случае использования агента для обработки на основе фосфата цинка, исключается.

Кроме того, в определенных вариантах осуществления композиция для предварительной обработки является по существу свободной или в некоторых случаях совершенно свободной от каких-либо органических материалов. В соответствии с использованием в настоящем документе термин «по существу свободный» в случае использования в отношении отсутствия органических материалов в композиции обозначает то, что в композиции какие-либо органические материалы, если вообще и присутствуют, то присутствуют в виде случайной примеси. Другими словами, присутствие какого-либо органического материала не оказывает воздействия на свойства композиции. В соответствии с использованием в настоящем документе термин «совершенно свободный» обозначает то, что какой-либо органический материал в композиции абсолютно отсутствует.

В определенных вариантах осуществления степень покрытия пленкой для остатка композиции покрытия для предварительной обработки в общем случае находится в диапазоне от 1 до 1000 миллиграммов в расчете на один квадратный метр (мг/м2), таком как от 10 до 400 мг/м2. Толщина покрытия для предварительной обработки может варьироваться, но в общем случае она является очень малой, зачастую демонстрируя толщину, меньшую, чем 1 микрометр, в некоторых случаях она находится в диапазоне от 1 до 500 нанометров, а в других еще случаях она находится в диапазоне от 10 до 300 нанометров.

После введения в контакт с раствором для предварительной обработки подложка может быть промыта при использовании воды и высушена.

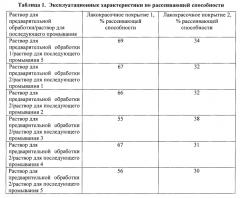

Затем после стадии предварительной обработки подложку вводят в контакт с раствором для последующего промывания на основе смолы. Как было неожиданно обнаружено, использование раствора для последующего промывания в сочетании с использованием электроположительного металла, такого как медь, в растворе для предварительной обработки увеличивает рассеивающую способность наносимых впоследствии покрытий электроосаждения в сопоставлении с нанесением покрытий электроосаждения, наносимых на подложку в отсутствие последующего промывания.

В соответствии с определением в настоящем документе способность электроосаждаемой композиции покрытия формировать покрытие во внутренних углублениях подложки при заданных температуре и напряжении называется «рассеивающей способностью». Более высокая «рассеивающая способность» обозначает то, что электроосаждаемая композиция покрытия дополнительно «рассеивается» в углублениях подложки с углублениями. Поэтому более высокая рассеивающая способность синонимична более высокой степени покрытия поверхности на трудных для достижения углубленных областях подложки.

Кроме того, использование раствора для последующего промывания в соответствии с описанием в предшествующих абзацах в сочетании с использованием в растворе для предварительной обработки электроположительного металла, такого как медь, не оказывает неблагоприятного воздействия на коррозионную стойкость полученных панелей.

В контексте настоящего изобретения рассеивающую способность оценивали в результате размещения двух подвергнутых предварительной обработке и последующему промыванию панелей с размерами 4″ × 12″ на обеих сторонах тонкой прокладки на 4 мм и сжатия их друг с другом. После этого панели с прокладкой погружали на 27 см в ванну для электроосаждения (ванну либо катионной, либо анионной электроосаждаемой композиции покрытия) и подвергали нанесению покрытия до предварительно определенной толщины. Показания по рассеивающей способности регистрировали в виде процентной величины в результате измерения расстояния (в см) от дна нижней стороны панелей до точки, где покрытие не осаждалось, и деления данного числа на 27 см.

В определенных вариантах осуществления, использующих раствор для последующего промывания на основе смолы, рассеивающая способность электроосаждаемой композиции покрытия, нанесенной в результате погружения, увеличивалась по меньшей мере на 6% в сопоставлении с рассеивающей способностью той же самой электроосаждаемой композиции покрытия, наносимой на подложку в тех же самых условиях нанесения покрытия, в отсутствие стадии последующего промывания.

Тип использующегося раствора для последующего промывания на основе смолы зависит от типа электроосаждаемой композиции покрытия, которую впоследствии наносят на подложку, подвергнутую обработке. Для подвергнутых предварительной обработке подложек, подлежащих нанесению покрытия в виде катионно-наносимого покрытия электроосаждения, композиция раствора для последующего промывания на основе смолы является анионной по своей природе (то есть «композиция анионного раствора для последующего промывания на основе анионной смолы»). Наоборот, для подвергнутых предварительной обработке подложек, подлежащих нанесению покрытия при использовании анионно-наносимого покрытия электроосаждения, композиция раствора для последующего промывания на основе смолы является катионной по своей природе (то есть «композиция раствора для последующего промывания на основе катионной смолы»).

В определенных вариантах осуществления раствор для последующего промывания на основе смолы получают в результате растворения соответствующей катионной или анионной смолы в воде. В определенных данных вариантах осуществления уровень содержания твердого вещества смолы в растворе для последующего промывания на основе смолы находится в диапазоне от 0,1 до 10%.

В определенных вариантах осуществления значение pH раствора для последующего промывания на основе анионной смолы находится в диапазоне от 1 до 10, таком как от 1 до 7.

В определенных вариантах осуществления значение pH раствора для последующего промывания на основе катионной смолы находится в диапазоне от 6 до 14.

В определенных вариантах осуществления композицию раствора для последующего промывания на основе катионной или анионной смолы наносят на подвергнутую предварительной обработке панель в результате погружения подвергнутой предварительной обработке панели в указанную композицию на предварительно определенный период времени, такой как, например, 1 минута вынимания панели, промывания при использовании деонизированной воды и высушивания панели перед нанесением анионной электроосаждаемой композиции покрытия.

В определенных других вариантах осуществления композицию раствора для последующего промывания на основе катионной смолы наносят на подвергнутую предварительной обработке панель в результате нанесения при высушивании по месту. В данных вариантах осуществления композицию распыляют на панель и высушивают без стадии промывания перед нанесением катионной электроосаждаемой композиции покрытия.

В еще одном примере варианта осуществления композиция раствора для последующего промывания на основе анионной смолы содержит композицию фосфитизированной эпоксидной смолы. Примеры фосфитизированных эпоксидных смол на водной основе, которые могут быть использованы, включают продукты Nupal® 435 F и Nupal 510® R, оба из которых являются коммерчески доступными в компании PPG Industries, Inc.

В определенных данных вариантах осуществления фосфитизированная эпоксидная композиция на водной основе характеризуется значением рН, доведенным до величины в диапазоне от 3 до 7. В определенных других вариантах осуществления уровень содержания смолы для фосфитизированной эпоксидной композиции на водной основе находится в диапазоне от приблизительно 0,1 до 10% твердого вещества смолы.

В одном примере варианта осуществления композиция раствора для последующего промывания на основе катионной смолы содержит эпоксифункциональный материал, который прореагировал либо с алканоламином, либо со смесью из алканоламинов. В определенных вариантах осуществления используют первичные или вторичные алканоламины или их смеси. Подходящими для использования также являются и третичные алканоламины или их смеси, но в случае использования данных материалов условия проведения реакции будут отличаться. Следовательно, третичные алканоламины с первичными или вторичными алканоламинами обычно не перемешивают.

В определенных вариантах осуществления алканоламины содержат алканольные группы, содержащие менее, чем приблизительно 20 атомов углерода, например менее, чем приблизительно 10 атомов углерода. Примеры подходящих для использования алканоламинов включают метилэтаноламин, этилэтаноламин, диэтаноламин, метилизопропаноламин, этилизопропаноламин, диизопропаноламин, моноэтаноламин и диизопропаноламин и тому подобное.

В определенных вариантах осуществления третичные алканоламины, которые могут быть использованы, содержат две метальные группы. Одним примером подходящего для использования материала является диметилэтаноламин.

В определенных вариантах осуществления эпоксифункциональный материал и алканоламины вводят в реакцию при соотношении эквивалентов в диапазоне от приблизительно 5:1 до приблизительно 1:4, таком как от приблизительно 2:1 до приблизительно 1:2.

Эпоксифункциональный материал и алканоламины могут быть введены в совместную реакцию по любому из способов, хорошо известных для специалистов в соответствующей области техники синтеза полимеров, включая методики растворной, эмульсионной, суспензионной или дисперсионной полимеризации. В наиболее простых случаях алканоламин к эпоксифункциональному материалу добавляют при контролируемом соотношении и их просто нагревают друг с другом, обычно при использовании некоторого количества разбавителя, при контролируемой температуре. В определенных вариантах осуществления реакцию прово