Способ воспламенения топливовоздушной смеси и система электростатического зажигания

Иллюстрации

Показать всеГруппа изобретений относится к энергетике и двигателестроению, конкретно к средствам воспламенения топливовоздушной смеси преимущественно в двигателях внутреннего сгорания - ДВС. Технический результат - повышение полноты сгорания, снижение эмиссии вредных веществ и уменьшение затрат энергии на воспламенение. Достигнутые технические результаты: повышение полноты сгорания топлива в тепловых двигателях, улучшение его удельных характеристик и уменьшение эмиссии вредных веществ. Решение указанных задач достигнуто в способе воспламенения топливовоздушной смеси, содержащем подачу электрической энергии на свечу зажигания от источника электрической энергии, причем в качестве источника энергии используют источники статического электричества. Решение указанных задач достигнуто в системе радиочастотного электростатического зажигания, содержащей генератор радиочастот и свечу зажигания, имеющую металлический корпус, установленный внутри нее изолятор, внутренний электрод, проходящий вдоль оси свечи внутри изолятора, и внешний электрод, установленный концентрично внутреннему, тем, что она содержит источник статического электричества и электронный ключ, внешний электрод выполнен кольцевым с внутренней полостью и электрически связан с металлическим корпусом, а внутренний электрод соединен высоковольтным проводом через электронный ключ с генератором радиочастот, который низковольтными проводами соединен с источником статического электричества. 2 н. и 17 з.п. ф-лы, 21 ил.

Реферат

Группа изобретений относится к энергетике и двигателестроению, конкретно к средствам воспламенения топливовоздушной смеси преимущественно в двигателях внутреннего сгорания - ДВС.

Известна свеча зажигания по патенту РФ №2212559, МПК F02P 23/04, опубл. 20.09.2003 г.

Устройство для зажигания рабочей смеси в цилиндре двигателя внутреннего сгорания содержит блок синхронизации, связанный электрической цепью с датчиком положения коленчатого вала двигателя, усилитель мощности накачки лазера, связанный с датчиком состава рабочей смеси и блоком синхронизации, полупроводниковый лазер, связанный через световод с пространством цилиндра. Кроме того, устройство снабжено источником воспламенения, выполненным в виде лазерно-искровой свечи, которая установлена в головке блока цилиндров двигателя и связана с искровой системой зажигания, формирователем импульсов лазерного подогрева, связанным с усилителем мощности накачки лазера и блоком синхронизации, и датчиком состава смеси, соединенным с усилителем мощности накачки лазера.

Способ лазерного зажигания рабочей смеси в цилиндре двигателя внутреннего сгорания заключается в том, что рабочую смесь в пространстве цилиндра двигателя нагревают энергией лазерного источника излучения. Причем рабочую смесь нагревают в межэлектродном пространстве свечи зажигания в конце такта сжатия, дополнительно поджигают искровым разрядом и регулируют интенсивность излучения лазера в соответствии с режимом работы двигателя.

Недостаток - сложность конструкции.

Известна свеча зажигания по патенту РФ №2309288, МПК F02P 23/04, опубл. 27.10.2007.

Сущность изобретения заключается в том, что горючую смесь нагревают и поджигают энергией двух лазерных источников, при этом первым (полупроводниковым) лазерным источником в горючей смеси камеры сгорания предварительно создают локальный разогретый участок в виде цилиндрического объема путем колебательного перемещения фокального пятна вдоль оси лазерного луча, а вторым (твердотельным) лазерным источником в момент зажигания горючей смеси подают энергетический импульс, причем фокусирование луча производят в центр продольной оси разогретого цилиндрического объема горючей смеси, при этом длину волны лазерных источников устанавливают в спектральном диапазоне 0,5…4,7 мкм в зависимости от вида горючей смеси.

Система для реализации способа содержит блок синхронизации, усилитель мощности накачки лазеров, связанный с датчиком состава горючей смеси и с блоком синхронизации, лазерные источники, связанные трактом передачи энергии с камерой сгорания двигателя, устройством формирования цилиндрического разогретого объема, оптически связанного посредством подвижной оптической линзы с первым (полупроводниковым) лазерным источником и через электрический разъем соединенного с задатчиком частоты и амплитуды колебаний фокального пятна, который связан с датчиком состава горючей смеси. Кроме того, оба лазерных источника и устройство формирования цилиндрического разогретого объема оформлены в виде автономного блока с оптическим устройством формирования лучей лазерных источников. Воспламеняющий разогретый цилиндрический объем играет роль мощного запального элемента.

Недостаток - сложность конструкции и высокая стоимость из-за наличия двух лазеров.

Известна свеча зажигания по патенту РФ №2436991, МПК F02P 23/04, опубл. 20.12.2011.

Сущность способа заключается в следующем. Воспламенение ТВС в ДВС достигается с помощью лазерного оптического разряда, для его интенсификации лазерный луч концентрируют на металлическую поверхность поршня двигателя. Устройство для осуществления способа содержит лазер с оптическим световодом и с фокусирующей линзой. Блок синхронизации связан с усилителем мощности накачки лазера и с датчиком положения распределительного вала двигателя. Фокусирующая линза в верхней части через световод соединена с лазером, а со стороны цилиндра двигателя имеет упорную втулку, к которой прикреплено окно из кварцевого стекла, отделяющее оптическую систему от продуктов сгорания в цилиндре двигателя. Усилитель мощности накачки лазера представляет собой пакет конденсаторов, связанный с аккумуляторной батареей.

Недостаток - большая потребная мощность для блока накачки.

Известна система воспламенения топливовоздушной смеси по патенту РФ на изобретение №2126094, F02M 27/04, опубл. 10.02.1999 г., автор Дудышев В.Д.

Способ применим для двигателей внутреннего сгорания и состоит в совмещении операций впрыска, воспламенения смеси, интенсификации процесса горения топлива и операции интенсификации преобразования тепловой энергии рабочего тела в его избыточное давление и механическую энергию движения рабочего органа, например поршней в двигателях внутреннего сгорания, путем введения электрического(их) поля(ей) внутрь камер сгорания через электроизолированные от корпуса двигателя одноэлектродные электросвечи-форсунки.

Недостаток - большое потребление мощности свечами зажигания из-за воспламенения топливовоздушной смеси по всему объему.

Известна система воспламенения топливовоздушной смеси по Авт.св. СССР на изобретение №1059245, МПК А02З 15.00, опубл. 07.12.1983 г.

Этот способ воспламенения и зажигания горючей смеси в ДВС реализуется путем подачи высокочастотного импульсного напряжения на центральный электрод свечи и образования при этом искрового разряда между свечой и днищем поршня во время рабочего такта цилиндра.

Недостаток - большое потребление мощности свечами зажигания из-за воспламенения топливовоздушной смеси по всему объему камеры цилиндра.

Известна система воспламенения топливовоздушной смеси по патенту РФ на изобретение №2019728, МПК F02P 15/00, опубл. 15.09.1994 г., прототип.

Сущность изобретения: способ заключается в подаче высоковольтного импульсного высокочастотного напряжения на электрод свечи постоянно на все время работы цилиндра, искрообразование между электродом свечи и днищем поршня осуществляют на период двойного угла опережения зажигания. Система зажигания содержит источник постоянного тока, регулируемый стабилизатор напряжения, генератор импульсов, электронный ключ, конденсатор, катушку зажигания, распределительную коробку, одноэлектродную свечу. Особенностью изобретения является введение стабилизатора.

Недостаток - высокая мощность потребляемая свечей для воспламенения топливовоздушной смеси во всем объеме цилиндра.

Задача создания группы изобретений - уменьшение мощности потребляемой свечой зажигания при одновременном повышении полноты сгорания топлива из-за его воспламенения в объеме и как следствие снижение эмиссии вредных веществ.

Решение указанных задач достигнуто в способе воспламенения топливовоздушной смеси, содержащем подачу электрической энергии на свечу зажигания от источника электрической энергии, отличающемся тем, что в качестве источника энергии используют источники статического электричества.

Решение указанных задач достигнуто в системе электростатического зажигания, содержащей генератор радиочастот и свечу зажигания, имеющую металлический корпус, установленный внутри нее изолятор, внутренний электрод, проходящий вдоль оси свечи внутри изолятора, и внешний электрод, установленный концентрично внутреннему, тем, что она содержит источник статического электричества и электронный ключ, внешний электрод выполнен кольцевым с внутренней полостью и электрически связан с металлическим корпусом, а внутренний электрод соединен высоковольтным проводом через электронный ключ с генератором радиочастот, который низковольтными проводами соединен с источником статического электричества. Источник статического электричества может быть выполнен в виде электретов. Источник статического электричества может быть выполнен в виде генератора статического электричества. Источник статического электричества может быть выполнен в виде генератора Ван де Граафа. Генератор радиочастот выполнен в виде электронного генератора, генератор радиочастот выполнен в виде катушки Тесла.

Система радиочастотного электростатического зажигания может содержать блок управления, соединенный электрическими связями с источником статического электричества и с электронным ключом. Система радиочастотного электростатического зажигания может содержать датчик углового положения коленчатого вала, соединенный электрическими связями с блоком управления. Система радиочастотного электростатического зажигания может содержать датчик частоты вращения коленчатого вала, соединенный электрическими связями с блоком управления.

Внутренняя полость внешнего электрода может быть выполнена конической с расширением к выходу. Внутренняя полость внешнего электрода может быть выполнена сферической в форме полусферы, внутренняя полость внешнего электрода выполнена параболической. Внутренняя полость внешнего электрода может быть выполнена с сужающимся-расширяющимся каналом. Рабочая часть внутреннего электрода может быть выполнена цилиндрической с продольными ребрами. Рабочая часть внутреннего электрода может быть выполнена конической с продольными ребрами. Внутри внешнего электрода могут быть выполнены продольные ребра. Внутри внешнего электрода может быть установлено устройство закрутки потока. На изоляторе может быть установлен кольцевой магнит.

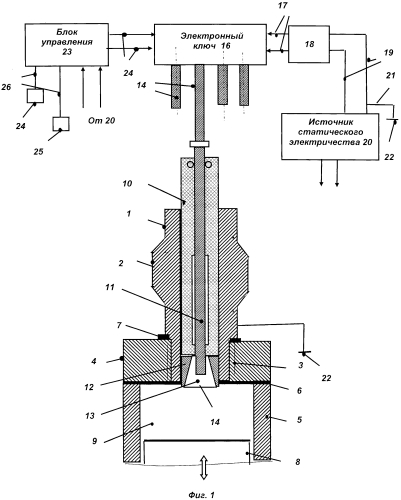

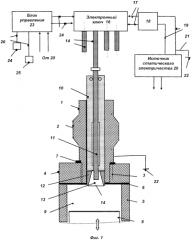

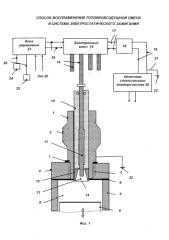

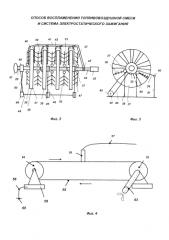

Сущность группы изобретений поясняется на фиг. 1…21, где:

- на фиг. 1 приведена схема системы зажигания,

- на фиг 2 приведен разрез первый вариант источника статического электропитания.,

- на фиг 3 - приведен вид А,

- на фиг. 4 приведен второй вариант источника статического электропитания,

- на фиг. 5 приведен третий вариант источника статического электричества, параллельное соединение,

- на фиг. 6 приведен третий вариант источника статического электричества, третий вариант последовательное соединение,

- на фиг. 7 приведен первый вариант бокового электрода,

- на фиг. 8 приведен первый вариант бокового электрода,

- на фиг. 9 первый вариант бокового электрода,

- на фиг. 10 приведен первый вариант бокового электрода,

- на фиг. 11 приведен первый вариант центрального электрода,

- на фиг. 12 приведен разрез В-В,

- на фиг. 13 приведен второй вариант центрального электрода,

- на фиг. 14 приведен разрез С-С,

- на фиг. 15 - внешний вид свечи с продольными ребрами на внешнем электроде,

- на фиг. 16 приведен разрез D-D

- на фиг. 17 приведена вид свечи с устройством закрутки потока,

- на фиг. 18 приведен разрез Е-Е,

- на фиг. 19 - вид свечи зажигания с кольцевым постоянным магнитом,

- на фиг. 20 приведена диаграмма импульсов,

- на фиг. 21 приведен процесс воспламенения топливовоздушной смеси.

Система воспламенения топливовоздушной смеси (фиг. 1…21) содержит свечу зажигания 1, которая в свою очередь содержит металлический корпус 2, ввернутый по резьбе 3 в головку цилиндров 4, установленную на цилиндре 5. Между головкой 4 и цилиндром 5 установлена прокладка 6. Между металлическим корпусом 2 и головкой цилиндров 4 установлена прокладка 7. Внутри цилиндра 4 установлен поршень 8. Между стенками цилиндра 5 и поршнем 8 образуется камера воспламенения 9.

Кроме того, свеча зажигания содержит изолятор 10 и установленный вдоль его оси центральный электрод 11. На нижнем торце изолятора 10 установлен внешний электрод 12 кольцевой формы с внутренней полостью 13 и выходным отверстием 14.

Центральный электрод 11 соединен высоковольтным проводом 15 с электронным ключом 16. Электронный ключ 16 проводами 17 соединен с генератором импульсов 18, который проводами 19 соединен с источником статического электричества 20. Один из проводов 19 проводом 21 заземлен на массу 22.

Устройство содержит блок управления 23, который электрическими связями 21 соединен с электронным ключом 16 и проводами 23 - с источником статического электричества 20.

Система электростатического зажигания содержит датчик углового положения коленчатого вала 24 и датчик частоты вращения коленчатого вала 25, соединенные электрическими связями 26 с блоком управления 23.

В дальнейшее приведены примеры реализации способа и устройства на ЛВС. В принципе эти же изобретения могут быть использованы и на других типах тепловых машин (двигателей). Двигатель ДВС может иметь от одного поршня и более. Электронный ключ предназначен для распределения импульсов по цилиндрам многоцилиндрового двигателя.

На фиг. 1 приведен электронный ключ 16 для четырехцилиндрового ДВС. Поршень 8 при работе совершает возвратно-поступательное движение.

На фиг. 2 и 3 приведен источник статического электричества в виде генератора статического электричества.

Электростатический генератор 20 (фиг. 2) содержит пластмассовые диски 27 и 28, установленные на ведущем полом валу 29, с впрессованными полосами металлической фольги 30 на боковых поверхностях 31, с разомкнутыми концами 32 в центре, соединенными через контактные кольца со щетками 33, и проводником 34, в полости ведущего вала 29, и коллектором 35, щетки возбуждения 36 из диэлектрического волокна, установленные на изоляторах 37 и изолированных стойках 38, металлические гребенки 39 съема зарядов, установленные на изоляторах 40 и изолированных стойках 41, соединенных проводниками 42 между собой и с коллектором 35 через контактные кольца со щетками 43, ведомый вал 44 с шкивами 45, соединенными кинематически 46 со шкивами 47 свободно вращающихся дисков 28 на ведущем валу 29, шкивы 48 и 49 на ведущем и ведомом валах 29 и 44, соединенных кинематически 50, электродвигатель 51, установленный на ведущем валу.

Электростатический генератор работает следующим образом. При включении электродвигателя 51 начинает вращаться ведущий вал 29 с установленными на нем и закрепленными дисками 27. Одновременно через кинематическое соединение 48, 49, 50 начинает вращаться в противоположную сторону ведомый вал 34 со шкивами 35, кинематически соединенными 20 со шкивами 21 свободно вращающихся дисков 2 на ведущем валу 3. Боковые поверхности 31 дисков слегка касаются волокон щеток возбуждения 36, установленных на изоляторах 37 и изолированных стойках 38, создающих вместе с молекулами воздуха и электрическим полем земли заряды статического электричества на боковых поверхностях 31 дисков 27, 28.

Часть зарядов статического электричества уходит через металлическую фольгу 30 с разомкнутых концов 32 на коллектор 35 через проводники 34 в полости вала 29 с дисков 27, закрепленных на валу, часть зарядов с дисков 28 уходит на коллектор 35 таким же образом, но через контактные кольца со щетками 33. Другая часть зарядов снимается металлическими гребенками 39 и идет через проводники 42 и контактные кольца со щетками 43 на коллектор 35. Металлические гребенки 39 изготовлены в форме ершиков и расположены по радиусу дисков, не касаясь их, и соединены между собой соответственно знакам зарядов "+" или "-". Так же соединены между собой концы 32 фольги 30 всех дисков. Для предотвращения обратного тока зарядов на проводниках 34, 42 устанавливаются диоды.

Второй вариант источника статического электричества приведен на фиг. 4. Это генератор Ван де Граафа. Он содержит ведущий шкив 52 с валом 53, ведомый шкив 54 и натянутую на них транспортерную ленту 55. С транспортерной лентой 55 контактирует токосъемник 56 с проводом 57. Другой провод 58 соединен с корпусом 59 и массой 60.

Третий вариант источника статического электричества приведен на фиг. 5 и 6.

На фиг. 5 приведен источник статического электричества, который содержит корпус 61 цилиндрической формы с полостью 62, в которой на нижней диэлектрической пластине 63 установлен пакет электретов 64. Сверху пакета электретов 64 установлена верхняя диэлектрическая пластина 65, над которой на оси 66 установлен с возможностью осевого перемещения груз 67.

На фиг. 5 приведено параллельное соединение источников статического электричества, а на фиг. 6 - последовательное.

На фиг. 7…14 приведены различные варианты исполнения внешних электродов 12. На фиг. 5 приведен внешний электрод 12, внутренняя полость 13 внешнего электрода 12 выполнена конической с расширением к выходу.

На фиг. 6 приведен внешний электрод 12, внутренняя полость 13 которого выполнена сферической в форме полусферы.

На фиг. 7 приведен внешний электрод 12, внутренняя полость 13 которого выполнена параболической.

На фиг. 8 приведен электрод 12, внутренняя полость 13 которого выполнена с сужающимся-расширяющимся каналом (сопло Лаваля).

Рабочая часть 68 внутреннего электрода 11 может быть выполнена в разных вариантах (фиг. 11…14). Рабочая часть 68 внутреннего электрода 11 может быть выполнена цилиндрической с продольными ребрами 69 (фиг. 9 и 10). Рабочая часть 68 внутреннего электрода 11 может быть выполнена конической с продольными ребрами 69 (фиг. 13…14).

Внутри внешнего электрода 12 могут быть выполнены продольные ребра 70 (фиг. 15 и 16). Внутри внешнего электрода 12 может быть установлено устройство закрутки потока 71 (фиг. 17 и 18). Продольные ребра 69 и 70 способствуют электрическому разряду. Ребра 69 и 70 должны иметь острые кромки для увеличения напряженности электрического поля и улучшения разряда.

На изоляторе 10 может быть установлен кольцевой постоянный магнит 72 (фиг. 19).

На фиг. 20 приведены диаграммы потенциалов на выходе из блока управления 73, на выходе из источника статического электричества 74, на выходе из генератора 75 и на выходе из электронного ключа 76.

На фиг. 21 приведено фото с торца свечи зажигания 1 в динамике.

РАБОТА СИСТЕМЫ ЭЛЕКТРОСТАТИЧЕСКОГО ЗАЖИГАНИЯ

При работе теплового двигателя (фиг. 1…21) стартером запускают двигатель (стартер на фиг. 1…21 не показан).

В соответствии с циклограммой работы двигателя, заложенной в памяти блока управления 23, подают по проводам 24 управляющий сигнал на электронный ключ 16, для выработки импульсов в нужный момент времени (в момент опережения зажигания 03 и далее в течение всего рабочего хода поршня 8) см. фиг. 1.

Одновременно из источника статического электричества 20 напряжение по проводам 19 подается на генератор импульсов 18, который постоянно вырабатывает импульсы поз 33 (фиг. 21), которые по проводам 17 подаются на электронный ключ 16 для распределения по цилиндрам 5.

Импульсы тока из электронного ключа 16 по высоковольтному проводу 11 подаются поочередно на каждую свечу зажигания 1 по команде с блока управления 23 (фиг. 1).

Первый импульс тока подают в момент опережения зажигания 03 и продолжают подавать в течение всего рабочего хода поршня 8. Опережение зажигания - 03 необходимо для оптимизации процесса горения.

В дизельном двигателе нет зажигания, рабочая смесь воспламеняется в результате сжатия. В бензиновом же двигателе момент зажигания оказывает большое значение на работу. При работе четырехтактного ДВС после такта сжатия и достижения поршнем ВМТ происходит воспламенение рабочей смеси в камере сгорания с помощью свечи зажигания. Происходит возгорание рабочей смеси, расширение рабочих газов и выполняется следующий такт - рабочий ход. В действительности сгорание рабочей смеси происходит не мгновенно. От момента появления искры до момента, когда вся смесь загорится, и давление газов достигнет максимальной величины, проходит некоторое время. Этот отрезок времени очень мал, но так как скорость вращения коленчатого вала весьма велика, то даже за это время поршень успевает пройти некоторый путь от того положения, при котором началось воспламенение смеси. Поэтому, если воспламенить смесь в ВМТ, то горение происходит при увеличивающемся объеме (начало рабочего хода) и закончится, когда поршень пройдет некоторый путь и максимальная величина давления газов будет меньше, чем в том случае, если бы сгорание всей смеси произошло в ВМТ. Если воспламенение смеси происходит слишком рано, то давление газов достигает значительной величины до того, как поршень подойдет к ВМТ и будет противодействовать движению поршня. Все это приводит к уменьшению мощности двигателя, его перегреву. Поэтому, при правильном выборе момента зажигания, давление газов достигает максимальной величины примерно через 10-12 градусов поворота коленчатого вала после прохода поршнем верхней мертвой точки. Опережение зажигания характеризуется углом опережения зажигания. Угол опережения зажигания - угол поворота кривошипа от момента, при котором на свечу зажигания начинает подаваться напряжение для пробоя искрового промежутка, до занятия поршнем верхней мертвой точки.

Наивыгоднейшее опережение зажигания в основном зависит от соотношения между скоростью горения смеси и числом оборотов двигателя. Чем больше число оборотов двигателя, тем больше должно быть опережение зажигания, а чем больше скорость горения смеси, тем меньше. Скорость горения зависит от конструкции двигателя, от состава рабочей смеси и некоторых других факторов. Наибольшее влияние на скорость сгорания оказывает содержание остаточных газов в рабочей смеси. При малом открытии дроссельной заслонки процентное содержание остаточных отработавших газов велико, смесь горит медленно, поэтому опережение зажигания должно быть большим. По мере открытия дроссельной заслонки в цилиндр поступает все больше свежей горючей смеси, а количество отработавших газов остается примерно неизменным, в результате процентное содержание их уменьшается и смесь горит быстрее - опережение зажигания должно уменьшатся. При одновременном изменении положения дросселя (изменение нагрузки) и числа оборотов наивыгоднейшее опережение зажигания зависит от обоих факторов одновременно и в зависимости от условий работы двигателя оба фактора могут влиять на наивыгоднейшее опережение в одном или в разных направлениях.

Для изменения опережения зажигания в зависимости от оборотов коленчатого вала используют центробежные регуляторы, расположенные обычно в прерывателях. При изменении нагрузки двигателя и сохранении его оборотов постоянными центробежный регулятор не меняет опережения зажигания, в то время как в этих условиях (постоянные обороты и переменная нагрузка) угол опережения зажигания должен изменяться. Для этого центробежный регулятор дополняют вакуумным регулятором (на фиг. 1…21 не показано).

Примеры реализации некоторых узлов и деталей устройства показаны на фиг. 2…20.

На фиг. 2…6 приведены схема источника статического электричества 20 (три варианта.)

Электростатический генератор (фиг. 2) работает следующим образом. При включении электродвигателя 51 начинает вращаться ведущий вал 29 с установленными на нем и закрепленными дисками 27. Одновременно через кинематическое соединение 48, 49, 50 начинает вращаться в противоположную сторону ведомый вал 34 со шкивами 35, кинематически соединенными 20 со шкивами 21 свободно вращающихся дисков 2 на ведущем валу 3. Боковые поверхности 31 дисков слегка касаются волокон щеток возбуждения 36, установленных на изоляторах 37 и изолированных стойках 38, создающих вместе с молекулами воздуха и электрическим полем земли заряды статического электричества на боковых поверхностях 31 дисков 27, 28.

Часть зарядов статического электричества уходит через металлическую фольгу 30 с разомкнутых концов 32 на коллектор 35 через проводники 34 в полости вала 29 с дисков 27, закрепленных на валу, часть зарядов с дисков 28 уходит на коллектор 35 таким же образом, но через контактные кольца со щетками 33. Другая часть зарядов снимается металлическими гребенками 39 и идет через проводники 42 и контактные кольца со щетками 43 на коллектор 35. Металлические гребенки 39 изготовлены в форме ершиков и расположены по радиусу дисков, не касаясь их, и соединены между собой соответственно знакам зарядов "+" или "-". Так же соединены между собой концы - 32 фольги -30 всех дисков. Для предотвращения обратного тока зарядов на проводниках - 34, 42 устанавливаются диоды.

Второй вариант источника статического электричества приведен на фиг. 4. Это генератор Ван де Граафа. Он содержит ведущий шкив 52 с валом 53, ведомый шкив 54 и натянутую на них транспортерную ленту 55. С транспортерной лентой 55 контактирует токосъемник 56, который снимает статический заряд с транспортерной ленты 55 и передает его на провод 57. Другой провод 58 соединен с корпусом 59 и массой 60.

На фиг. 5 и 6 приведен третий вариант источника статического электричества. При движении транспортного средства, на котором установлен ДВС, оборудованный предложенной системой воспламенения топлива, груз 67 совершает колебательные движения вдоль оси 66 и оказывает периодическое давление на электреты 65. Полученное высокое напряжение снимается на провода 19.

На фиг. 7…14 приведены различные варианты исполнения центрального электрода 11.

При этом наличие продольных (острых) ребер 69 способствует коронному разряду.

На фиг. 15…18 приведены различные варианты исполнения бокового электрода 12. Наличие продольных ребер 70 также способствует коронному разряду.

На фиг. 19 приведен вариант свечи зажигания 1 с постоянным кольцевым магнитом 72, который закручивает плазму в полости воспламенения 8.

На фиг. 20 приведены диаграммы потенциалов на выходе из блока управления 73, на выходе из источника статического электричества 74, на выходе из генератора 75 и на выходе из электронного ключа 76. Очевидно, что электронный ключ пропускает серию импульсов с генератора в нужное время по команде с блока управления 23. Блок управления 23 вырабатывает сигнал в зависимости от заданной программы и показаний датчиков 24 и 25.

На фиг. 21 приведено фото с торца свечи зажигания в динамике для свечи зажигания с 4-мя продольными ребрами 62 на внешнем электроде. Пламя распространяется с четырех сторон от периферии (от продольных ребер 69 и 70) к центру и охватывает весь объем.

При наличии устройства для закрутки потока 71 продукты сгорания из внутренней полости 13 механически закручиваются.

Возможен вариант закрутки потока ионов, образовавшихся в продуктах сгорания при помощи кольцевого постоянного магнита 72 (фиг. 19).

Применение группы изобретений позволило:

- уменьшить мощность, потребляемую свечей зажигания,

- увеличить полноту сгорания топливовоздушной смеси за счет повышения энергетики воспламенения при использовании статического электричества, имеющего очень высокий потенциал, и воспламенения топлива во всем объеме камеры воспламенения практически одновременно,

- уменьшить эмиссию вредных веществ с выхлопными газами в атмосферу, управлять воспламенением топлива в зависимости от режима работы тепловым двигателем, в том числе ДВС в первую очередь в зависимости от частоты вращения коленчатого вала.

1. Способ воспламенения топливовоздушной смеси, содержащий подачу электрической энергии на свечу зажигания от источника электрической энергии, отличающийся тем, что в качестве источника энергии используют источник статического электричества.

2. Система электростатического зажигания, содержащая генератор радиочастот и свечу зажигания, имеющую металлический корпус, установленный внутри нее изолятор, внутренний электрод, проходящий вдоль оси свечи внутри изолятора, и внешний электрод, установленный концентрично внутреннему, отличающаяся тем, что она содержит источник статического электричества и электронный ключ, внешний электрод выполнен кольцевым с внутренней полостью и электрически связан с металлическим корпусом, а внутренний электрод соединен высоковольтным проводом через электронный ключ с генератором радиочастот, который низковольтными проводами соединен с источником статического электричества.

3. Система электростатического зажигания по п. 2, отличающаяся тем, что источник статического электричества выполнен в виде электретов.

4. Система электростатического зажигания по п. 2, отличающаяся тем, что источник статического электричества выполнен в виде генератора статического электричества.

5. Система электростатического зажигания по п. 2, отличающаяся тем, что источник статического электричества выполнен в виде генератора Ван де Граафа.

6. Система электростатического зажигания по п. 2 или 3, отличающаяся тем, что генератор радиочастот выполнен в виде электронного генератора.

7. Система электростатического зажигания по п. 2 или 3, отличающаяся тем, что генератор радиочастот выполнен в виде катушки Тесла.

8. Система электростатического зажигания по п. 2 или 3, отличающаяся тем, что она содержит блок управления, соединенный электрическими связями с источником статического электричества и с электронным ключом.

9. Система электростатического зажигания по п. 8, отличающаяся тем, что она содержит датчик углового положения коленчатого вала, соединенный электрическими связями с блоком управления.

10. Система электростатического зажигания по п. 9, отличающаяся тем, что она содержит датчик частоты вращения коленчатого вала, соединенный электрическими связями с блоком управления.

11. Система электростатического зажигания по п. 2 или 3, отличающаяся тем, что внутренняя полость внешнего электрода выполнена конической с расширением к выходу.

12. Система электростатического зажигания по п. 2 или 3, отличающаяся тем, что внутренняя полость внешнего электрода выполнена сферической в форме полусферы.

13. Система электростатического зажигания по п. 2 или 3, отличающаяся тем, что внутренняя полость внешнего электрода выполнена параболической.

14. Система электростатического зажигания по п. 2 или 3, отличающаяся тем, что внутренняя полость внешнего электрода выполнена с сужающееся-расширяющимся каналом.

15. Система электростатического зажигания по п. 2 или 3, отличающаяся тем, что рабочая часть внутреннего электрода выполнена цилиндрической с продольными ребрами.

16. Система электростатического зажигания по п. 2 или 3, отличающаяся тем, что рабочая часть внутреннего электрода выполнена конической с продольными ребрами.

17. Система электростатического зажигания по п. 2 или 3, отличающаяся тем, что внутри внешнего электрода выполнены продольные ребра.

18. Система электростатического зажигания по п. 2 или 3, отличающаяся тем, что внутри внешнего электрода установлено устройство закрутки потока.

19. Система электростатического зажигания по п. 2 или 3, отличающаяся тем, что на изоляторе установлен кольцевой магнит.