Шип противоскольжения

Иллюстрации

Показать всеИзобретение относится к автомобильной промышленности. Шип содержит корпус в виде полой тонкостенной втулки, выполненной из листового металла методом глубокой вытяжки и имеющей фланец в нижней ее части с центральным отверстием с диаметром, меньшим диаметра износостойкой вставки, которая выполнена в форме усеченного конуса и размещена во втулке со стороны, противоположной фланцу. Большее основание износостойкой вставки размещено во втулке со стороны фланца, при этом диаметр втулки на участке от большего основания износостойкой вставки до фланца меньше диаметра большего основания износостойкой вставки. Втулка на участке размещения износостойкой вставки выполнена с конусной наружной поверхностью с мнимой вершиной, расположенной со стороны меньшего основания износостойкой вставки. Технический результат - повышение эксплуатационной надежности шипа противоскольжения и повышение его эффективности при взаимодействии с дорожным покрытием. 13 ил.

Реферат

Изобретение относится к автомобильной промышленности, а именно к шипам противоскольжения транспортных средств, которыми оснащаются протекторы шин для повышения их сцепления с опорной поверхностью, характеризующейся малым коэффициентом сцепления. Изобретение может быть использовано в шинах для улучшения тяговой возможности и предохранения от скольжения транспортных средств, эксплуатируемых в зимний период времени. Изобретение также касается технологии изготовления шипа противоскольжения и конструкции износостойкой вставки для этого шипа.

Известен шип противоскольжения, содержащий полый корпус в виде втулки с фланцем в нижней его части, износостойкую полую вставку в виде втулки, закрепленную в полости корпуса в верхней его части, отличающийся тем, что износостойкая полая вставка выполнена в виде тонкостенной втулки с равной или переменной толщиной стенки по нормальным сечениям к своей оси на всей ее длине, боковые поверхности стенки этой втулки выполнены цилиндрической и/или конической формы, а корпус выполнен в виде тонкостенной втулки из листового металла методом глубокой вытяжки и вальцовки, причем фланец корпуса включает в себя кольцевую часть, периферийная часть которой отогнута или завальцована на угол более 90° (RU №2144861, B60C 11/16, опубл. 2000.01.27). Данное решение принято в качестве прототипа для заявленного устройства. Принято в качестве прототипа для всех заявленных объектов.

Из этого же источника известен способ изготовления шипа противоскольжения, заключающийся в выполнении из листового металла методом глубокой вытяжки тонкостенной втулки, с фланцем с одной ее стороны, имеющим кольцевую часть, периферийную часть которой отгибают или завальцовывают на угол более 90° с образованием центрального отверстия во фланце диаметром, меньшим диаметра износостойкой вставки, а затем закрепляют износостойкую вставку по конусу Морзе во втулке корпуса со стороны, противоположной фланцу, обеспечивая удержание вставки во втулке корпуса за счет конусной посадки и сил трения.

Из этого же источника известна износостойкая вставка, выполненная в виде тела вращения в форме усеченного конуса.

Известный шип имеет недостаток, который заключается в том, что износостойкая вставка, имеющая форму усеченного конуса, мнимая вершина которого направлена в сторону фланца втулки, может в процессе эксплуатации выпасть из корпуса. Выпадание вставки может быть обусловлено тем, что не вся ее боковая поверхность контактирует со стенкой втулки или вставка недостаточно плотно установлена в полости втулки, в результате чего при динамическом воздействии со стороны дороги вставка растягивает стенку втулки, уменьшая контактное взаимодействие. Данные особенности проявляются в тех случаях, когда форма наружной поверхности вставки не совпадает с формой поверхности внутренней стенки втулки корпуса или вследствие несовпадения размеров сопрягаемых поверхностей по допуску изготовления.

Настоящее изобретение направлено на решение технической задачи по изменению формы взаимодействия износостойкой вставки, со втулкой корпуса, изменению формы отверстия износостойкой вставки и формированию ограничений для перемещения вставки относительно втулки корпуса, обеспечивая эти изменения применением новой технологии изготовления шипа противоскольжения.

Достигаемый технический результат заключается в повышении эксплуатационной надежности шипа противоскольжения и повышении его эффективности при взаимодействии вставки с полотном дороги.

Указанный технический результат для устройства шипа достигается тем, что в шипе противоскольжения, содержащем корпус, представляющий собой полую тонкостенную втулку, выполненную из листового металла методом глубокой вытяжки и имеющую фланец в нижней ее части с центральным отверстием с диаметром, меньшим диаметра износостойкой вставки, которая выполнена в форме усеченного конуса и размещена во втулке со стороны, противоположенной фланцу, большее основание износостойкой вставки размещено во втулке со стороны фланца, при этом диаметр втулки корпуса на участке от большего основания износостойкой вставки до фланца меньше диаметра большего основания износостойкой вставки, а втулка корпуса на участке размещения износостойкой вставки выполнена с конусной наружной и внутренней поверхностью с мнимой вершиной, расположенной со стороны меньшего основания износостойкой вставки.

Указанный технический результат для устройства износостойкой вставки достигается тем, что износостойкая вставка для шипа противоскольжения, представляет собой тело вращения в форме усеченного конуса, которое выполнено с глухим осевым отверстием со стороны меньшего по диаметру основания или выполнено со сквозным осевым отверстием цилиндрической формы. Износостойкая вставка для шипа противоскольжения может представлять собой тело вращения в форме усеченного конуса, в котором со стороны меньшего по диаметру основания выполнено глухое осевое отверстие или сквозное осевое отверстие многоугольной формы в поперечном сечении. В последнем варианте исполнения поверхность стенки отверстия на участке между угловыми зонами может быть выполнена плоской, вогнутой или выпуклой.

Указанный технический результат для способа изготовления шипа достигается тем, что в способе изготовления шипа противоскольжения, заключающемся в выполнении из листового металла методом глубокой вытяжки тонкостенной втулки, с фланцем с одной ее стороны, имеющим кольцевую часть, периферийная часть которой отгибают или завальцовывают на угол более 90° с образованием центрального отверстия во фланце диаметром, меньшим диаметра износостойкой вставки в форме усеченного конуса, а затем закрепляют износостойкую вставку во втулке с другой ее стороны, после получения тонкостенной втулки с фланцем в ее полость вставляют большим основанием в сторону фланца износостойкую вставку и перемещают последнюю до упора во фланец, затем уменьшают диаметр втулки корпуса на участке от износостойкой вставки до открытого торца втулки с образованием наружной и внутренней конусной поверхности, прикладывают к износостойкой вставке со стороны ее большего основания усилие и перемещают эту вставку в направлении открытого торца втулки за счет расширения стенки втулки до выхода части износостойкой вставки за торец этой втулки корпуса, а затем на участке втулки от большего основания износостойкой вставки до ее фланца формируют уменьшение наружного и внутреннего диаметра втулки.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение иллюстрируется конкретным примером, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения приведенной совокупностью признаков требуемого результата.

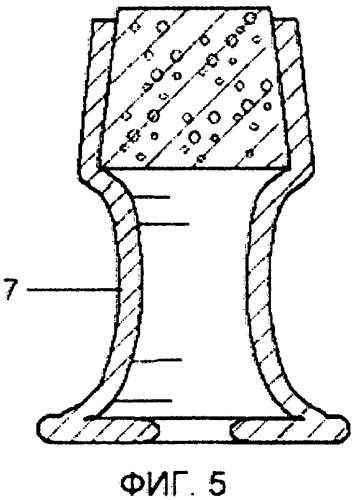

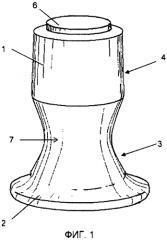

На фиг.1 - общий вид шипа противоскольжения;

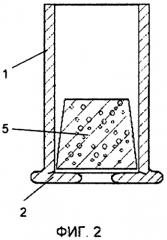

фиг.2 - показана тонкостенная втулка корпуса с фланцем и размещение ставки в ней;

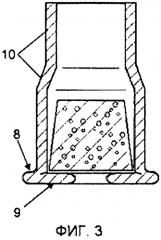

фиг.3 - показана редукция верхней части втулки корпуса;

фиг.4 - показано положение износостойкой вставки после ее перемещения в направлении от фланца;

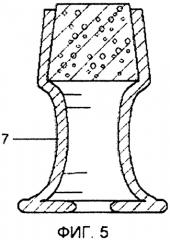

фиг.5 - показан продольный разрез шипа противоскольжения после вальцевания нижней части втулки корпуса на участке от фланца до вставки;

фиг.6 - продольное сечение износостойкой вставки с глухим отверстием;

фиг.7 - вид сверху на износостойкую вставку с отверстием круглой формы в поперечном сечении;

фиг.8 - вид сверху на износостойкую вставку с отверстием квадратной формы в поперечном сечении;

фиг.9 - вид сверху на износостойкую вставку с отверстием треугольной формы в поперечном сечении;

фиг.10 - вид сверху на износостойкую вставку с отверстием треугольной формы с вогнутыми стенками в поперечном сечении;

фиг.11 - вид сверху на износостойкую вставку с отверстием пятиугольной формы с выпуклыми стенками в поперечном сечении;

фиг.12 - вид сверху на износостойкую вставку с отверстием пятиугольной формы с плоскими стенками в поперечном сечении;

фиг.13 - общий вид вставки с неплоской торцевой рабочей поверхностью.

Шип противоскольжения (фиг.1) содержит полый корпус в виде тонкостенной втулки 1 с фланцем 2. Нижняя часть 3 корпуса 1 заканчивается опорным фланцем 2, выполненным, например, большего диаметра, чем диаметр верхней части 4. Износостойкая вставка 5 из твердосплавного материала выполнена в форме усеченного конуса, с большим основанием, расположенным внутри втулки корпуса со стороны фланца, а меньшее основание 6 обращено наружу из корпуса. Втулка корпуса может быть выполнена с равной или переменной толщиной стенки по нормальным сечениям к своей оси на всей ее длине.

В данной конструкции шипа противоскольжения может использоваться ряд новых по конструкции износостойких вставок 5. Износостойкая вставка может быть выполнена в виде монолитного тела вращения форме усеченного конуса, как это показано на примере по фиг.5. Вставка может представлять собой тело вращения в форме усеченного конуса, которое выполнено со сквозным осевым отверстием (на фиг.7 показан вид сверху на износостойкую вставку со сквозным осевым отверстием круглой формы в поперечном сечении) или с глухим осевым отверстием цилиндрической формы (фиг.6). Износостойкая вставка для шипа противоскольжения может представлять собой тело вращения в форме усеченного конуса, в котором выполнено сквозное осевое отверстие или со стороны меньшего по диаметру основания глухое осевое отверстие многоугольной формы в поперечном сечении (фиг.8-12). В таком отверстии поверхность стенки отверстия на участке между угловыми зонами может быть выполнена плоской или вогнутой, или выпуклой. Так, например, на фиг.8 показан вид сверху на износостойкую вставку с отверстием квадратной формы в поперечном сечении. Отверстие во вставке может быть треугольной формы в поперечном сечении с плоскими стенками между зонами углов (фиг.9) или с вогнутыми стенками (фиг.10). Отверстие может быть выполнено пятиугольной формы с выпуклыми стенками в поперечном сечении (фиг.11) или с плоскими стенками (фиг.12). Каждое из этих выполнений вставки имеет преимущество в том, что сокращается расход материала вставки и повышается надежность сцепления шипа с полотном дороги, так как последнее происходит не по площади поперечного сечения вставки, а по ее краевой зоне (такое взаимодействие выявлено в результате испытаний, которые описаны в патенте РФ №2220056, B60C 11/16, опубл. 27.12.2003).

Согласно проведенным испытаниям установлено, что при вращении шины из-за упругодеформационных процессов, возникающих в результате взаимодействия грунтозацепов с опорной поверхностью, происходит угловое смещение шипа, в результате чего шип располагается не перпендикулярно к опорной поверхности, а под некоторым углом. При таком положении головная часть износостойкой вставки вступает в контакт с опорной поверхностью не всей поверхностью торца, а краевым участком, имея при этом либо точечный контакт, либо линейный. Кроме того, экспериментально установлено, что характер износа торцевой поверхности износостойкой вставки в процессе эксплуатации зависит от формы отверстия в ней. В связи с этим целесообразно в шипе противоскольжения применять такую износостойкую вставку, которая представляет собой тело вращения в форме усеченного конуса с поверхностью меньшего по диаметру основания, предназначенного для контакта с опорной поверхностью или дорожным полотном, соответствующей износу вставки для конкретной формы отверстия, то есть такую поверхность, которая представляет собой конусную поверхность или поверхность волнообразной или зубчатой формы. Это позволит повысить сцепные свойства ошипованного колеса не только при движении вперед или назад, но и при маневрировании или боковом смещении (занос).

Тонкостенная втулка корпуса 1 выполняется из листового металла, например, стали или другого металла, методом глубокой вытяжки и вальцовки с обеспечением заданной толщины стенок по всей длине корпуса. Нижняя часть 3 втулки корпуса на участке между вставкой и фланцем выполнена с диаметром, меньшим диаметра большего основания вставки и может представлять собой, например, вогнутую торовую поверхность 7.

Верхняя часть 4 втулки корпуса на участке расположения износостойкой вставки по наружной и внутренней поверхности выполнена конусной с расположением мнимой вершины со стороны меньшего основания износостойкой вставки.

Фланцевая часть корпуса формируется методом подгибки и вальцовки из кольцевой части 8 заготовки корпуса (втулки), полученной из листового металла методом глубокой вытяжки. Цилиндрической части этой заготовки методом вальцовки придают форму и размеры с необходимыми диаметрами и радиусами, в зоне переходов, а затем кольцевую часть заготовки формуют подгибкой или вальцовкой, обеспечивая радиусы закруглений и необходимый диаметр и толщину фланцевой части корпуса.

Выполнение кольцевой части 8 фланца в процессе вытяжки с последующей подгибкой или завальцовкой ее периферийной части 9 на угол более 90° позволяет получить при тонкостенной конструкции втулки корпуса заданной толщины заданного диаметра с необходимыми радиусами переходов и закруглений фланцевую часть, исключающую повреждение резины. При этом фланец в нижней ее части выполняется с центральным отверстием с диаметром, меньшим диаметра износостойкой вставки.

Гибка или завальцовка периферийной части фланца 2 на угол более 90° может быть выполнена в направлении как к верхней части, так и в направлении от верхней части корпуса.

Выполнение износостойкой вставки в виде формы усеченного конуса позволяет за счет расположения его большего основания со стороны фланца надежно удерживать вставку внутри втулки корпуса, несмотря на то, что в результате динамических воздействий со стороны дороги посадочное место для вставки может быть разбито и не удерживать вставку за счет натяга или прессовой посадки. Это обусловлено тем, что стенка втулки корпуса имеет также форму усеченного конуса и ее большее основание также обращено в сторону фланца. Износостойкая вставка во втулке корпуса как бы находится в оболочке, препятствующей перемещению вставки относительно втулки вдоль ее продольной оси. В нижней части втулки вставка подпирается стенкой втулки, так как диаметр последней в этом месте выполнен уменьшающимся, то есть меньше диаметра большего основания вставки.

В заявленной конструкции удержание вставки во втулке обеспечивается за счет запассовки вставки в полость внутри стенки втулки меньшего диаметра и растяжения стенки. Сжатие вставки стенкой за счет упругой деформации стенки втулки корпуса обеспечивает натяг верхней части корпуса, гарантирующий надежное удержание вставки в корпусе. Надежность удержания обеспечивается натягом на большой площади взаимодействия поверхностей стенки корпуса и вставки и обратной конусной посадкой. При таком закреплении вставка находится в состоянии сжатия, что обеспечивает надежное крепление ее в корпусе.

Данный шип противоскольжения изготавливается с использованием новой технологии, позволяющей закреплять во втулке вставку в форме усеченного конуса большим основанием со стороны фланца.

Способ изготовления шипа противоскольжения заключается в выполнении из листового металла методом глубокой вытяжки тонкостенной втулки, формовании у нее с одной ее стороны фланца, имеющего кольцевую часть, периферийную часть которой отгибают или завальцовывают на угол более 90° с образованием центрального отверстия во фланце диаметром, меньшим диаметра износостойкой вставки (фиг.2).

Вставку 5 в форме усеченного конуса большим основанием вставляют в полость втулки и перемещают ее до упора большего основания вставки во фланец 2 (фиг.2).

Затем уменьшают диаметр втулки на участке от износостойкой вставки до открытого торца втулки с образованием наружной и внутренней конусной поверхности (фиг.3). Уменьшение диаметра (поз.10) осуществляют редуцированием верхней части втулки корпуса. После этого через центральное отверстие во фланце прикладывают к износостойкой вставке со стороны ее большего основания усилие и перемешают эту вставку в направлении открытого торца втулки корпуса. При перемещении вставка меньшим основанием и боковой стенкой расширяет (поз.11) редуцированную стенку втулки корпуса (фиг.4). Данное перемещение вставки осуществляют до момента выхода части износостойкой вставки за торец втулки корпуса. В результате такого перемещения вставка оказывается зажатой в полости втулки корпуса.

Затем на участке втулки корпуса от большего основания износостойкой вставки до ее фланца формируют уменьшение наружного и внутреннего диаметра втулки корпуса (фиг.5), что обеспечивает опору вставки, исключающую перемещение вставки в направлении фланца.

Настоящее изобретение промышленно применимо, так как для его изготовления в массовом производстве не требуется специальной оснастки и новой технологии, кроме тех, которые используются на машиностроительном производстве. Метод глубокой вытяжки листового металла представляет собой хорошо известную и отработанную технологию, а конструкция шипа противоскольжения разработана с учетом использования этой технологии.

Шип противоскольжения, содержащий корпус, представляющий собой полую тонкостенную втулку, выполненную из листового металла методом глубокой вытяжки и имеющую фланец в нижней ее части с центральным отверстием с диаметром, меньшим диаметра износостойкой вставки, которая выполнена в форме усеченного конуса и размещена во втулке со стороны, противоположной фланцу, отличающийся тем, что большее основание износостойкой вставки размещено во втулке корпуса со стороны фланца, при этом диаметр втулки корпуса на участке от большего основания износостойкой вставки до фланца меньше диаметра большего основания износостойкой вставки, а втулка корпуса на участке размещения износостойкой вставки выполнена с конусной наружной и внутренней поверхностью с мнимой вершиной, расположенной со стороны меньшего основания износостойкой вставки.