Улучшенные композитные материалы

Иллюстрации

Показать всеИзобретение относится к ленте отверждаемого препрега, способу изготовления множества лент препрега из листа препрега, применению гибкого полимерного листа на внешней стороне препрега, способу настила множества лент. Лента отверждаемого препрега включает однонаправленные волокна, ориентированные по длине ленты. Волокна, по меньшей мере, частично пропитаны отверждаемой термореактивной смолой. На внешней стороне ленты находится гибкий полимерный лист, где лента имеет практически прямоугольное поперечное сечение, определяющее ширину и толщину ленты. Изобретение обеспечивает повышение качества получаемых изделий. 4 н. и 11 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к лентам препрега, в частности, для нанесения автоматизированным настилочным устройством.

Уровень техники

Композитные материалы обладают хорошо засвидетельствованными преимуществами по сравнению с традиционными конструкционными материалами, обеспечивая, в частности, превосходные механические свойства при очень низких уровнях плотности материала. В результате использование таких материалов становится все более распространенным, и области их применения простираются от промышленности, спорта и досуга до высокотехнологичных компонентов.

Препреги, включающие структуру из волокон, пропитанных смолой, такой как эпоксидная смола, широко используют в изготовлении таких композитных материалов. Как правило, по желанию настилают ряд слоев таких препрегов и полученный в результате многослойный материал отверждают, обычно при воздействии повышенных температур, чтобы получить отвержденный композитный многослойный материал.

В типичной процедуре настила получают препрег в виде рулонного материала, чтобы обеспечить длину (например, порядка нескольких метров) препрега заданной ширины (например, порядка нескольких сантиметров) и толщины (например, приблизительно от десятых долей миллиметра до нескольких миллиметров). Как правило, толщина отвержденных слоев препрегов для аэрокосмических аппаратов составляет от 0,125 мм до 0,25 мм, и средняя плотность соответствующих волокон составляет от 100 до 300 г/м2.

Чтобы упростить его разматывание, препрег, как правило, имеет внешний слой бумажной подложки, которая препятствует взаимному слипанию прилегающих слоев препрега. Такую бумажную подложку снимают перед настилом.

Обычный способ настила такого препрега осуществляют, используя автоматизированное настилочное устройство. Это значительно более эффективный способ настила препрега по сравнению с традиционным настилом вручную. Однако он устанавливает дополнительные ограничения на размеры препрега, если требуется автоматически настилать препрег в соответствии с приемлемым стандартом качества.

При настиле препрега для образования структуры, которая имеет относительно высокую кривизну, известен способ настила лент препрега, которые имеют значительно меньшую ширину, чем традиционный препрег. Так уменьшаются любые складки, от которых может пострадать более широкая лента препрега во время настила.

В технике известно производство так называемого разрезного ленточного препрега, который получают, пропуская лист препрега через разрезающее или режущее устройство, чтобы получить множество параллельных лент препрега. Ширина получаемых лент очень строго контролируется и может определяться с точностью до доли миллиметра.

Листы препрега изготавливают, как правило, с внешними листами бумажной подложки, что позволяет прилагать высокие сжимающие усилия, требуемые для пропитывания смолой. Как обсуждалось выше, бумажная подложка также позволяет сматывать препрег в рулон немедленно после изготовления без взаимного слипания прилегающих слоев препрега.

Однако известно, что при пропускании препрега с его бумажной подложкой через разрезающее устройство, включающее режущие лезвия, образуются обрезки, которые производят неприемлемый результат. Таким образом, обычная практика заключается в том, чтобы удалять бумажную подложку перед разрезанием.

Немедленно после изготовления лент препрега на них обычно настилают листовую подложку (которая шире, чем лента препрега) и наматывают ленту на бобину или катушку. Эта бобина обычно способна удерживать несколько километров такой ленты препрега.

Эту бобину или множество бобин можно приспособить для использования с автоматизированным настилочным устройством, которое автоматически разматывает ленту, удаляет листовую подложку и настилает ленты препрега. Как правило, множество лент препрега настилают параллельно друг другу.

Очевидно, что желательно сделать минимальными любые зазоры или перекрывания между прилегающими лентами. Это становится еще более важным, когда в результате требуется высокое качество, такое как для изготовления аэрокосмического аппарата.

Однако было обнаружено, что необходимо обеспечивать заданный зазор, если требуется избегать перекрывания прилегающих лент. Это обусловлено тем, что на практике наблюдается изменение ширины лент препрега, и перекрывание лент является более проблематичным, чем зазор между лентами.

Цель настоящего изобретения заключается в том, чтобы решать или, по меньшей мере, обходить описанные выше проблемы и/или обеспечивать общие преимущества.

Сущность изобретения

Согласно настоящему изобретению предложены лента, способ и использование, которые определены в каком-либо из пунктов сопровождающей формулы изобретения.

Таким образом, любые заданные зазоры между лентами можно уменьшать без увеличения риска перекрывания между прилегающими лентами при их настиле путем получения лент препрега с более строгим допуском по ширине.

В первом аспекте настоящее изобретение относится к способу изготовления множества лент препрега из листа препрега, где лист препрега включает однонаправленные волокна, по меньшей мере, частично пропитанные отверждаемой термореактивной смолой, и находится гибкий полимерный лист на внешней стороне листа препрега, причем этот способ включает стадию разрезания препрега на множество лент, и разрезы проходят практически параллельно направлению ориентации волокон.

Во втором аспекте настоящее изобретение относится к ленте отверждаемого препрега, включающей однонаправленные волокна, ориентированные по длине ленты, причем волокна, по меньшей мере, частично пропитаны отверждаемой термореактивной смолой, и на внешней стороне ленты находится гибкий полимерный лист, где лента имеет практически прямоугольное поперечное сечение, определяющее ширину и толщину ленты.

Авторы настоящего изобретения обнаружили, что ленты препрега немедленно после разрезания имеют очень малую изменчивость по своей ширине. Таким образом, сделано предположение, что любое искажение ширины традиционных лент должно происходить на технологических стадиях, которые следуют за разрезанием. Теперь авторы настоящего изобретения обнаружили, что если лист препрега обеспечить полимерным листом в качестве его внешней листовой подложки, то он может оставаться на месте во время разрезания без образования неприемлемых обрезков, которые образуются при использовании бумаги.

Кроме того, что важнее, было обнаружено, что разброс ширины лент, получаемых таким способом, значительно уменьшается, обеспечивая более строгий допуск и позволяя уменьшать зазор, который требуется для автоматического настила множества таких лент. Считается, что полимерный лист способствует удержанию волокон в своем исходном положении после разрезания, уменьшая любое распространение волокон в последующих технологических операциях.

Полученные ленты, как правило, являются непрерывными по своей длине, и их длина может составлять несколько километров. Вследствие технологических ограничений такая лента может включать соединения, но это считается продолжением той же ленты. Таким образом, ленты могут иметь длину, составляющую, по меньшей мере, 500 м, предпочтительно, по меньшей мере, 1000 м, предпочтительнее, по меньшей мере, 2000 м, наиболее предпочтительно, по меньшей мере, 4000 м.

Как правило, практически прямоугольное поперечное сечение ленты четко задано определенной шириной и определенной толщиной. Учитывая, что полимерный лист присутствовал во время разрезания, отсутствует исходная разность ширины между полимерным листом и остальными слоями ленты. Ширина ленты составляет, как правило, от 2,0 до 50 мм, предпочтительно от 3,0 до 25 мм. Однако в зависимости от применений ширина может также составлять от 10 мм до 3500 мм, или от 50 мм до 3000 мм, или от 100 мм до 2000 мм, или от 150 мм до 2000 мм, или от 200 мм до 2000 мм. Как правило, толщина составляет от 0,05 до 1,0 мм, что зависит, в первую очередь, от желательного количества волокон в ленте.

В одном варианте осуществления лист препрега включает второй полимерный лист на другой внешней стороне препрега во время стадии разрезания.

Как обсуждалось выше, ленты препрега имеют очень строгий допуск в отношении своей ширины. Таким образом, разность между максимальной шириной и минимальной шириной составляет, как правило, менее чем 0,25 мм, или менее чем 0,20 мм, или даже менее чем 0,125 мм на протяжении длины ленты.

Полимерный лист может принимать разнообразные формы при том условии, что он является достаточно гибким. Однако он предпочтительно представляет собой пленку, которая является непористой и однородной по всей площади. Кроме того, полимерный лист может быть пористым или перфорированным, что улучшает отделение листа от отверждаемой ленты. Полимерный лист может содержать отверстия или щели.

Толщину полимерного листа можно выбирать желательным образом, согласно конкретной ситуации. Однако интервал значений толщины, составляющий от 10 до 150 мкм, предпочтительно от 10 до 100 мкм, представляет собой подходящий интервал.

Полимерный лист может содержать полиолефин, поли-альфа-олефин и/или их сочетания или сополимеры. Лист можно изготавливать, используя широкое разнообразие материалов, например полиэтилен, полиэтилентерефталат, полипропилен и многие другие подходящие полимеры и/или их сочетания или сополимеры.

Однонаправленные волокна могут включать надорванные (т.е. оборванные при растяжении), по выбору прерывистые или непрерывные волокна, хотя предпочтительными являются непрерывные волокна. Термин «однонаправленные» представляет собой технический термин, который означает, что волокна ориентированы в общем направлении, и каждое волокно является свободным и не сплетено с другими волокнами.

Однонаправленные волокна можно изготавливать из широкого разнообразия материалов, таких как углерод, графит, стекло, металлизированные полимеры, включая арамид, и их смесей.

Предпочтительно волокна практически полностью пропитывают смолой, причем все волокна находятся в контакте с отверждаемой смолой.

В качестве мономера для отверждаемой термореактивной смолы можно выбирать, например, эпоксид, изоцианат и ангидрид кислоты. Предпочтительно отверждаемая смола представляет собой эпоксидную смолу.

Подходящие эпоксидные смолы могут включать монофункциональные, дифункциональные, трифункциональные и/или тетрафункциональные эпоксидные смолы.

Подходящие дифункциональные эпоксидные смолы включают, например, смолы, основу которых составляет диглицидиловый простой эфир бисфенола F, бисфенол A (необязательно бромированный), фенольные и крезольные эпоксидные новолаки, глицидиловые простые эфиры фенольно-альдегидных аддуктов, глицидиловые простые эфиры алифатических диолов, диглицидиловый простой эфир, диглицидиловый простой эфир диэтиленгликоля, ароматические эпоксидные смолы, алифатические полиглицидиловые простые эфиры, эпоксидированные олефины, бромированные смолы, ароматические глицидиламины, гетероциклические глицидилимидины и амиды, глицидиловые простые эфиры, фторированные эпоксидные смолы или любое их сочетание.

В качестве дифункциональных эпоксидных смол можно предпочтительно выбирать диглицидиловый простой эфир бисфенола F, диглицидиловый простой эфир бисфенола A, диглицидилдигидроксинафталин или любое их сочетание.

Подходящие трифункциональные эпоксидные смолы, в качестве примера, могут включать смолы, основу которых представляют собой фенольные и крезольные эпоксидные новолаки, глицидиловые простые эфиры фенолоальдегидных аддуктов, ароматические эпоксидные смолы, алифатические триглицидиловые простые эфиры, диалифатические триглицидиловые простые эфиры, алифатические полиглицидиловые простые эфиры, эпоксидированные олефины, бромированные смолы, триглицидиловые аминофенилы, ароматические глицидиламины, гетероциклические глицидилимидины и амиды, глицидиловые простые эфиры, фторированные эпоксидные смолы или любое их сочетание.

Подходящие тетрафункциональные эпоксидные смолы включают N,N,N',N'-тетраглицидил-м-ксилендиамин (поставляется на продажу фирмой Mitsubishi Gas Chemical Company под наименованием Tetrad-X и фирмой CVC Chemicals под наименованием Erisys GA-240) и N,N,N',N'-тетраглицидилметилендианилин (например, MY721 от фирмы Huntsman Advanced Materials).

Учитывая длину ленты согласно настоящему изобретению, ленту обычно наматывают на бобину или катушку. Особенно подходящий способ наматывания включает пропускание ленты вверх и вниз относительно бобины в процессе наматывания, как нитку наматывают на катушку, причем можно сделать несколько витков, прежде чем лента окажется поверх предшествующих витков ленты. Такой способ наматывания называется «послойная намотка».

Перед намоткой на бобину ленту можно вводить в контакт со второй листовой подложкой. Как правило, это требуется только тогда, когда находится только один полимерный лист на одной внешней стороне препрега. Это относится к стороне, не покрытой полимерным листом, вступающим в контакт со второй листовой подложкой. В отличие от полимерного листа, вторая листовая подложка предпочтительно шире, чем смола и волокна в ленте. Это позволяет предотвратить любое склеивание прилегающих лент на бобине.

В альтернативном варианте осуществления вторую листовую подложку можно наносить на полимерный лист. При разматывании катушки или бобины вторая листовая подложка может находиться на внешней поверхности ленты, которая не покрыта полимерным листом. Это позволят снимать листовую подложку без деформации волокон.

Листовая подложка может быть непористой, или она может быть пористой, что упрощает снятие листовой подложки с ленты во время или до ее применения в настиле.

Способ изготовления лент согласно настоящему изобретению, как правило, представляет собой непрерывный способ.

В типичном способе одно или несколько вращающихся лезвий устанавливают таким образом, что лист препрега приводится в контакт с этим лезвием или лезвиями. Как правило, желательно изготавливать ленты препрега одинаковой ширины из одного листа препрега; таким образом, предпочтительно устанавливать лезвия на одинаковом расстоянии друг от друга.

Перед разрезанием лист препрега можно изготавливать традиционным способом изготовления препрега. Как обсуждалось выше, во время изготовления препрега на него традиционно наносят бумажную подложку. Если это имеет место, то бумагу необходимо снимать, прежде чем препрег поступает на стадию разрезания. В данном варианте осуществления полимерный лист можно наносить перед тем, как лист препрега поступает на стадию разрезания.

В качестве альтернативы, лист препрега можно изготавливать, используя полимерный лист в качестве материала подложки вместо использования бумаги. Поскольку стадия пропитывания смолой в изготовлении препрега может происходить при высоких температурах, полимерный лист должен быть термически устойчивым в данном варианте осуществления.

Независимо от способа изготовления листа препрега, как правило, полимерный лист прижимают к смоле и волокнам при высоком давлении. Это служит образованию более прочной силы сцепления между полимерным листом и смолой и волокнами, и считается, что это влияет на способность полимерного листа сохранять одинаковую ширину ленты.

Таким образом, перед началом стадии разрезания полимерный лист предпочтительно наносят с приложением сжимающего усилия, составляющего, по меньшей мере, 0,1 МПа, предпочтительнее, по меньшей мере, 0,2 МПа, наиболее предпочтительно, по меньшей мере, 0,4 МПа.

Благодаря одинаковой ширине ленты, полученной таким способом, можно автоматически настилать множество параллельных лент с уменьшенным зазором.

Таким образом, в третьем аспекте настоящее изобретение относится к способу настила множества лент посредством автоматизированного лентонастильного устройства, причем данное устройство предназначено для настила лент параллельно друг другу, чтобы зазор между лентами составлял менее чем 1,00 мм.

Зазор составляет предпочтительно менее чем 0,80 мм, предпочтительнее менее чем 0,60 мм или даже менее чем 0,40 мм. Прилегающие ленты могут также находиться в контакте друг с другом на протяжении, по меньшей мере, части своей длины.

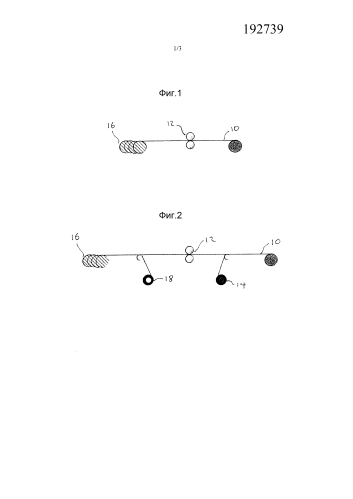

Далее настоящее изобретение будет проиллюстрировано посредством примера и со ссылкой на следующие чертежи, где:

фиг.1 схематически представляет способ согласно настоящему изобретению;

фиг.2 схематически представляет способ, не соответствующий настоящему изобретению;

фиг.3 представляет перспективный вид части ленты препрега согласно настоящему изобретению; и

фиг.4 представляет график, показывающий изменчивость ширины нарезанной ленты по сравнению с шириной разреза, полученной на стадии разрезания, для вариантов осуществления настоящего изобретения и сравнительных вариантов осуществления.

Примеры

Однонаправленные углеродные волокна пропитывали эпоксидной смолой, получая препрег (M21E/34%/UD268/IMA GS 12K), и одну его сторону покрывали бумажной подложкой. Бумагу снимали с препрега и заменяли листом полиэтилена низкой плотности (LDPE-Folie от фирмы Huhtamaki). Полиэтиленовый лист прижимали к препрегу при давлении от 0,5 до 3 МПа.

Разрезание препрега осуществляли согласно схеме, представленной на фиг.1. Препрег 10 с листовой подложкой затем поступал на ряд параллельных вращающихся лезвий 12, которые были точно установлены, чтобы разрезать препрег на ленты заданной ширины с допуском +/-0,125 мм на протяжении длины лент.

После разрезания нарезанные ленты пропускали между направляющими и опорными роликами в соответствующие положения для намотки на катушки 16. Затем нарезанную ленту послойно наматывали на картонный дорнодержатель перпендикулярно длине дорнодержателя, чтобы получить катушку с нарезанной лентой.

Образцы нарезанной ленты затем отбирали с катушки и их ширину измеряли, используя настольный лазерный микрометр BenchMike серии 283. Он представляет собой бесконтактный оптический измерительный прибор, включающий передатчик и приемник, где передатчик направляет лазерный луч. Образец помещали между передатчиком и приемником и световой сигнал, полученный приемником, использовали для вычисления размеров образца.

Сравнительный пример осуществляли согласно схеме, представленной на фиг.2. С препрега 10 снимали его бумажную листовую подложку перед разрезанием, используя бумагоразматывающее устройство 14. Препрег затем пропускали через вращающиеся лезвия 12 без материала подложки. В этом случае полиэтиленовую подложечную ленту, более широкую, чем получаемая нарезанная лента, наносили, используя устройство 18 для размотки полиэтилена, перед наматыванием на дорнодержатель 16.

Фиг.3 схематично представляет разрезанный препрег 20 согласно настоящему изобретению, получаемый по схеме, представленной на фиг.1. Лента препрега 20 включает пропитанные смолой углеродные волокна, которые являются однонаправленными и ориентированными по продольной оси препрега. Лента 20 также включает полиэтиленовый подложечный слой 24. Можно видеть, что лента имеет однородную ширину 26 и толщину 28, причем край 22 имеет минимальные отклонения на протяжении длины ленты.

Предусмотрены многочисленные измерения нарезанной ленты, полученной согласно настоящему изобретению и сравнительным примерам, чтобы обнаружить различие в изменчивости ширины, определяемой вращающимися лезвиями.

Чтобы упростить настил ленты с помощью автоматизированного лентонастильного устройства, ширину разреза вращающихся лезвий обычно устанавливают слегка уже, чем заданная применением ширина ленты или полосы. После разрезания ширина ленты или полосы обычно слегка превышает желательную ширину. В варианте осуществления, проиллюстрированном на фиг.4, ширину разреза устанавливали на уровне 6,223 мм (0,245 дюйма), 6,274 мм (0,247 дюйма) и 6,35 мм (0,250 дюйма) для материала, содержащего полиэтиленовую листовую подложку во время разрезания, и материала, не содержащего листовой подложки во время разрезания. Фиг.4 представляет изменчивость измеренной ширины разреза, причем значения ширины указаны в дюймах.

Результаты представлены с использованием традиционных статистических условий, где среднее значение показано горизонтальной чертой, и все данные в пределах доверительного интервала с вероятностью 95% представлены прямоугольником, окружающим среднее значение. Выделяющиеся значения экспериментальных величин представлены знаком *.

Можно четко видеть, что более узкое распределение по ширине достигается согласно вариантам осуществления настоящего изобретения, когда ширина разреза установлена на уровне 6,35 мм (0,25 дюйма).

Однако, хотя это не видно четко на данном чертеже, результаты для 6,274 мм (0,247 дюйма) также имеют узкое распределение по ширине. Дальнейший статистический анализ осуществляли путем наблюдения ширины распределения и его соответствия нормальному распределению. Для этого анализа оценивали значения Cp и Cpk.

Значения Cp и Cpk

Распределение данных считается нормальным распределением. Значение Cp представляет собой меру технологической пригодности для распределения данных в пределах технологических условий (оно определено как технологический допуск, деленный на шестикратное среднеквадратическое отклонение). Значение Cpk представляет собой меру исправленной технологической пригодности для отклонения данных от среднего значения, показывая, насколько симметричным является распределение по сравнению с технологическими условиями (оно определено как разность верхнего технологического предела и среднего значения, деленная на трехкратное среднеквадратическое отклонение).

После вычисления среднеквадратического отклонения для набора данных его затем используют для вычисления значений Cp и Cpk. Если среднеквадратическое отклонение является большим, то отклонение в наборе данных является большим, и, таким образом, технологическая пригодность является неудовлетворительной, о чем свидетельствует низкое значение Cp. Традиционно значение Cp>1,33 принимается в качестве свидетельства хорошего управления технологическим процессом.

Если значение Cpk меньше, чем значение Cp, то данные смещены в левую часть распределения, а если значение Cpk больше, чем значение Cp, то данные смещены в правую часть распределения. Таким образом, когда Cp=Cpk, отсутствует асимметрия данных, и их распределение имеет центр на уровне целевого значения, заданного технологическими условиями.

Для данных, полученных согласно настоящему изобретению, значение Cp составляло 1,12, и значение Cpk составляло 0,83. Для сравнительных примеров значение Cp составляло 0,74, и значение Cpk составляло 0,52. Идеальное значение Cp, составляющее 1,33, получено в результате статистики 4 сигма.

Таким образом, улучшенное распределение значений ширины нарезанной ленты позволяет устанавливать меньшую ширину зазора при настиле таких нарезанных лент без увеличения риска перекрывания между соседними нарезанными лентами.

Альтернативные варианты осуществления настоящего изобретения можно определить следующим образом.

В варианте осуществления 1 предложена лента отверждаемого препрега, включающая однонаправленные волокна, ориентированные по длине ленты, причем волокна, по меньшей мере, частично пропитаны отверждаемой термореактивной смолой, и на внешней стороне ленты находится полимерный лист, где лента имеет практически прямоугольное поперечное сечение, определяющее ширину и толщину ленты.

В варианте осуществления 2 предложена лента согласно варианту осуществления 1, длина которой составляет, по меньшей мере, 500 м, предпочтительно, по меньшей мере, 1000 м, предпочтительнее, по меньшей мере, 2000 м, наиболее предпочтительно, по меньшей мере, 4000 м.

В варианте осуществления 3 предложена лента согласно варианту осуществления 1 или 2, ширина которой составляет от 2,0 до 50 мм, предпочтительно от 3,0 до 25 мм.

В варианте осуществления 4 предложена лента согласно варианту осуществления 1-3, толщина которой составляет от 0,05 до 1,0 мм.

В варианте осуществления 5 предложена лента согласно варианту осуществления 1-4, включающая второй полимерный лист на другой внешней стороне препрега.

В варианте осуществления 6 предложена лента согласно варианту осуществления 1-5, где разность между максимальной шириной и минимальной шириной составляет менее чем 0,25 мм.

В варианте осуществления 7 предложена лента согласно варианту осуществления 1-6, где полимерный лист представляет собой пленку.

В варианте осуществления 8 предложена лента отверждаемого препрега согласно вариантам осуществления 1-7, где толщина полимерного листа составляет от 10 до 150 мкм, предпочтительно от 10 до 100 мкм.

В варианте осуществления 9 предложена лента отверждаемого препрега согласно любому из вариантов осуществления 1-8, где данный полимерный лист изготовлен из полиэтилена, полиэтилентерефталата, полипропилена или их смесей.

В варианте осуществления 10 предложена лента отверждаемого препрега согласно любому из вариантов осуществления 1-9, которую послойно наматывают на бобину.

В варианте осуществления 11 предложен способ изготовления множества лент препрега согласно любому из вариантов осуществления 1-10 из листа препрега, где лист препрега включает однонаправленные волокна, по меньшей мере, частично пропитанные отверждаемой термореактивной смолой, и на внешней стороне листа препрега находится гибкий полимерный лист, причем способ включает стадию разрезания препрега на множество лент, где разрезы проходят практически параллельно направлению ориентации волокон.

В варианте осуществления 12 предложен способ согласно варианту осуществления 11, который представляет собой непрерывный способ.

В варианте осуществления 13 предложен способ согласно варианту осуществления 11 или 12, где устанавливают одно или несколько вращающихся лезвий и лист препрега приводят в контакт с данным лезвием или лезвиями.

В варианте осуществления 14 предложен способ согласно любому из вариантов осуществления 11-13, где соседние лезвия находятся на одинаковом расстоянии друг от друга.

В варианте осуществления 15 предложен способ согласно любому из вариантов осуществления 11-14, где перед началом стадии разрезания к полимерному листу прилагают сжимающее усилие, составляющее, по меньшей мере, 0,1 МПа, предпочтительнее, по меньшей мере, 0,2 МПа, наиболее предпочтительно, по меньшей мере, 0,4 МПа.

В варианте осуществления 16 предложен способ настила множества лент, описанных в любом из вариантов осуществления 1-10 или изготавливаемых способом согласно любому из вариантов осуществления 11-15, с использованием автоматизированного лентонастильного устройства, причем данное устройство предназначено для настила лент параллельно друг другу, где зазор между лентами составляет менее чем 1,00 мм.

В варианте осуществления 17 предложен способ согласно варианту осуществления 16, где зазор составляет менее чем 0,80 мм, предпочтительно менее чем 0,60 мм, предпочтительнее менее чем 0,40 мм.

В варианте осуществления 18 предложен способ согласно вариантам осуществления 16 или 17, где ленты настилают для изготовления компонента корпуса аэрокосмического аппарата.

1. Лента отверждаемого препрега, включающая однонаправленные волокна, ориентированные в направлении длины ленты, причем волокна, по меньшей мере, частично пропитаны отверждаемой термореактивной смолой, и на внешней стороне ленты находится гибкий полимерный лист, где лента имеет практически прямоугольное поперечное сечение, определяющее ширину и толщину ленты, и разность между максимальной шириной и минимальной шириной на протяжении длины ленты составляет менее чем 0,25 мм, причем полимерный лист размещают в процессе разрезания препрега с образованием множества лент препрега, при этом лист препрега содержит однонаправленные волокна, по меньшей мере, частично импрегнированные отверждаемой термореактивной смолой, и содержит гибкий полимерный лист на внешней стороне листа препрега.

2. Лента по п.1, где лента после наматывания и/или разматывания с катушки или бобины имеет разность между максимальной шириной и минимальной шириной на протяжении длины ленты, составляющую менее чем 0,25 мм, предпочтительно менее чем 0,20 мм и предпочтительнее менее чем 0,125 мм.

3. Лента по п.1, где лента имеет длину, составляющую, по меньшей мере, 100 м, предпочтительно, по меньшей мере, 1000 м, предпочтительнее, по меньшей мере, 2000 м, и наиболее предпочтительно длина составляет, по меньшей мере, 4000 м.

4. Лента по п.1, где лента имеет ширину, составляющую от 2,0 до 3000 мм, предпочтительно от 3,0 до 1000 мм, предпочтительнее от 3,0 до 400 мм.

5. Лента по п.1, где гибкий полимерный лист представляет собой поли-альфа-олефиновую пленку или поли-альфа-олефиновую сополимерную пленку.

6. Лента по любому из предшествующих пп.1-5, где гибкий полимерный лист является пористым.

7. Способ изготовления множества лент препрега из листа препрега, где лист препрега включает однонаправленные волокна, по меньшей мере, частично пропитанные отверждаемой термореактивной смолой и содержащие гибкий полимерный лист на внешней стороне листа препрега, причем способ включает стадию разрезания препрега на множество лент, и разрезы проходят практически параллельно направлению ориентации волокон.

8. Способ по п.7, где перед началом стадии разрезания к полимерному листу прилагают сжимающее усилие, составляющее, по меньшей мере, 0,1 МПа, предпочтительнее, по меньшей мере, 0,2 МПа, наиболее предпочтительно, по меньшей мере, 0,4 МПа.

9. Способ по п.7 или 8, где разность между максимальной шириной и минимальной шириной на протяжении длины ленты составляет менее чем 0,25 мм, предпочтительно менее чем 0,20 мм и предпочтительнее менее чем 0,125 мм.

10. Способ по п. 7 или 8, где лента после разрезания и наматывания и/или разматывания с катушки или бобины имеет разность между максимальной шириной и минимальной шириной на протяжении длины ленты, составляющую менее чем 0,25 мм, предпочтительно менее чем 0,20 мм.

11. Применение гибкого полимерного листа на внешней стороне препрега во время разрезания препрега на множество лент, причем указанный препрег включает однонаправленные волокна, по меньшей мере, частично пропитанные отверждаемой термореактивной смолой, разрезание происходит в продольном направлении по отношению к однонаправленным волокнам, и разность между максимальной шириной и минимальной шириной на протяжении длины ленты составляет менее чем 0,25 мм, предпочтительно менее чем 0,20 мм.

12. Применение по п.11, где лента после разрезания и наматывания и/или разматывания с катушки или бобины имеет разность между максимальной шириной и минимальной шириной на протяжении длины ленты, составляющую менее чем 0,25 мм, предпочтительно менее чем 0,20 мм.

13. Применение по п.11 или 12, где лента имеет длину от 10 до 5000 м, предпочтительно от 50 до 1000 м.

14. Способ настила множества лент, описанных в любом из пп. 1-6 и/или получаемых способом по любому из пп. 7-10, с помощью автоматизированного лентонастильного устройства, причем устройство предназначено для настила лент параллельно друг другу с зазором между лентами, составляющим менее чем 1,00 мм, предпочтительно менее чем 0,60 мм, предпочтительнее менее чем 0,40 мм на протяжении, по меньшей мере, части длины ленты.

15. Способ по п.14, где ленты настилают в контакте друг с другом.