Окислительная система с вторичным реактором для боковой фракции

Иллюстрации

Показать всеИзобретение относится к усовершенствованным системам для производства терефталевой кислоты, в частности, путем контакта суспензии, содержащей пара-ксилол, с газофазным окислителем, содержащим воздух, причем указанная система включает первичный окислительный реактор, включающий первый суспензионный выход; и вторичный окислительный реактор, включающий вход суспензии, второй суспензионный выход, нормально нижний вход окислителя, и нормально верхний вход окислителя, в которой указанный вход суспензии находится ниже по потоку в гидравлическом соединении с указанным первым выходом суспензии, в которой указанный вторичный окислительный реактор представляет собой вторичную реакционную зону, имеющую максимальную длину Ls и максимальный диаметр Ds, в которой расстояние до указанного нормально нижнего входа окислителя от дна указанной вторичной реакционной зоны составляет менее чем 0,5 Ls, в которой расстояние до указанного нормально верхнего входа окислителя от дна указанной вторичной реакционной зоны составляет по меньшей мере 0,5 Ls, в которой расстояние до указанного входа от дна указанной вторичной реакционной зоны находится в интервале от 0,3 Ls до 0,9 Ls; причем указанный первичный окислительный реактор представляет собой барботажный колоночный реактор, и где указанный вторичный окислительный реактор представляет собой барботажный колоночный реактор. Изобретение также относится к способу изготовления композиции терефталевой кислоты, причем указанный способ включает: (a) направление первой многофазной реакционной среды, содержащей окисляемое соединение, на окисление в первичной реакционной зоне, находящейся в первичном окислительном реакторе, в результате чего получается первая суспензия, где окисляемое соединение содержит пара-ксилол; и (b) контакт по меньшей мере части указанной первой суспензии с газофазным окислителем во вторичной реакционной зоне, находящейся во вторичном окислительном реакторе, в результате чего получается вторая суспензия, где газофазный окислитель содержит воздух, в котором указанная вторичная реакционная зона имеет максимальную длину Ls и максимальный диаметр Ds, в котором первая часть указанного газофазного окислителя поступает в указанную вторичную реакционную зону в первой области входа окислителя на расстоянии от дна указанной вторичной реакционной зоны, составляющем по меньшей мере 0,5 Ls, в котором указанная первая часть указанного газофазного окислителя составляет от приблизительно 5 до приблизительно 49% полного объема указанного газофазного окислителя, введенного в указанную вторичную реакционную зону, в котором по меньшей мере часть указанной первой суспензии поступает в указанную вторичную реакционную зону в области входа суспензии на расстоянии от дна указанной вторичной реакционной зоны в интервале от 0,3 Ls до 0,9 Ls; причем указанный первичный окислительный реактор представляет собой барботажный колоночный реактор, и где указанный вторичный окислительный реактор представляет собой барботажный колоночный реактор; и где указанный вторичный окислительный реактор содержит нормально нижний вход окислителя. Такие устройства и способ могут способствовать уменьшению содержания кислорода во всем реакторе дополнительного окисления. 3 н. и 12 з.п. ф-лы, 6 ил.

Реферат

Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет следующих трех предварительных патентных заявок США: предварительная патентная заявка США № 61/299450, поданная 29 января 2010 г. и озаглавленная «Окислительная система с вторичным реактором для боковой фракции», предварительная патентная заявка США № 61/299453, поданная 29 января 2010 г. и озаглавленная «Окислительная система с вторичным реактором для боковой фракции», и предварительная патентная заявка США № 61/299455, поданная 29 января 2010 г. и озаглавленная «Окислительная система с вторичным реактором для боковой фракции», описания которых во всей своей полноте включены в настоящий документ посредством ссылки, в такой степени, насколько они не противоречат содержанию настоящего документа.

Уровень техники

1. Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к способу изготовления композиции поликарбоновых кислот. Один аспект настоящего изобретения относится к частичному окислению диалкилароматического соединения (например, пара-ксилола) для получения неочищенной ароматической дикарбоновой кислоты (например, неочищенной терефталевой кислоты), которую можно после этого подвергать очистке и разделению. Еще один аспект настоящего изобретения относится к усовершенствованной реакторной системе, которая обеспечивает более эффективный и экономичный способ окисления.

2. Описание предшествующего уровня техники

Реакции жидкофазного окисления используют в разнообразных существующих промышленных процессах. Например, жидкофазное окисление в настоящее время используют для окисления альдегидов в кислоты (например, пропионового альдегида в пропионовую кислоту), окисления циклогексана в адипиновую кислоту и окисления алкилароматических соединений в спирты, кислоты или дикарбоновые кислоты. Имеющий особое значение в промышленности процесс окисления последней категории (окисление алкилароматических соединений) представляет собой жидкофазное каталитическое частичное окисление пара-ксилола в терефталевую кислоту. Терефталевая кислота является важным соединением, имеющим разнообразные применения. В первую очередь, терефталевую кислоту используют в качестве исходного материала для производства полиэтилентерефталата (PET). PET представляет собой хорошо известную пластмассу, используемую в огромных количествах во всем мире для изготовления изделий, таких как бутылки, волокна и упаковки.

В типичном жидкофазном способе окисления, включая частичное окисление пара-ксилола в терефталевую кислоту, жидкофазный поток исходного материала и газофазный поток окислителя поступают в реактор и образуют многофазную реакционную среду в реакторе. Жидкофазный поток исходного материала, который поступает в реактор, содержит, по меньшей мере, одно окисляемое органическое соединение (например, пара-ксилол), в то время как газофазный поток окислителя содержит молекулярный кислород. По меньшей мере, часть молекулярного кислорода, поступающего в реактор в виде газа, растворяется в жидкой фазе реакционной среды, обеспечивая доступность кислорода для жидкофазной реакции. Если жидкая фаза многофазной реакционной среды содержит недостаточную концентрацию молекулярного кислорода (т.е. если определенные части реакционной среды являются «обедненными кислородом), в нежелательных побочных реакциях могут образовываться примеси, и/или скорость целевых реакций может уменьшаться. Если жидкая фаза реакционной среды содержит чрезмерно малое количество окисляемого соединения, скорость реакции можно оказаться нежелательно медленной. Кроме того, если жидкая фаза реакционной среды содержит избыточную концентрацию окисляемого соединения, в дополнительных нежелательных побочных реакциях могут образовываться примеси.

Традиционные жидкофазные окислительные реакторы оборудованы перемешивающими устройствами для перемешивания содержащейся в них многофазной реакционной среды. Перемешивание реакционной среды осуществляют в целях улучшения растворения молекулярного кислорода в жидкой фазе реакционной среды, поддержания относительно однородных концентраций растворенного кислорода в жидкой фазе реакционной среды и поддержания относительно однородных концентраций окисляемого органического соединения в жидкой фазе реакционной среды.

Перемешивание реакционной среды, подвергаемой жидкофазному окислению, часто осуществляют, используя механические перемешивающие устройства в резервуарах, таких как, например, баковые реакторы с непрерывным перемешиванием (CSTR). Хотя CSTR способны обеспечивать тщательное перемешивание реакционной среды, CSTR обладают рядом недостатков. Например, CSTR отличаются относительно высокими капитальными расходами, поскольку для них требуются дорогостоящие моторы, гидравлически уплотненные подшипники и приводные валы и/или сложные перемешивающие механизмы. Кроме того, для вращающихся и/или вибрационных механических компонентов традиционных CSTR требуется регулярное обслуживание. Трудозатраты и простои, связанные с таким обслуживанием, увеличивают стоимость эксплуатации CSTR. Однако даже при регулярном обслуживании механические перемешивающие системы, используемые в CSTR, склонны к механическим повреждениям и могут требовать замены через относительно короткие периоды времени.

Барботажные колоночные реакторы представляют собой привлекательную альтернативу CSTR и другим окислительным реакторам с механическим перемешиванием. Барботажные колоночные реакторы обеспечивают перемешивание реакционной среды без необходимости дорогостоящего и ненадежного механического оборудования. Барботажные колоночные реакторы, как правило, включают вытянутую вертикальную реакционную зону, в которой содержится реакционная среда. Перемешивание реакционной среды в реакционной зоне обеспечивается, главным образом, естественной выталкивающей силой газовых пузырьков, поднимающихся сквозь жидкую фазу реакционной среды. Это перемешивание под действием естественной выталкивающей силы, создаваемое в барботажных колоночных реакторах, сокращает капитальные и эксплуатационные расходы по сравнению с реакторами, имеющими механическое перемешивание. Кроме того, практическое отсутствие движущихся механических деталей, характерное для барботажных колоночных реакторов, создает окислительную систему, которая является менее склонной к механическим повреждениям, чем реакторы с механическим перемешиванием.

Когда жидкофазное частичное окисление пара-ксилола осуществляют в традиционном окислительном реакторе (CSTR или барботажной колонне), продукт, выводимый из реактора, как правило, представляет собой суспензию, включающую неочищенную терефталевую кислоту (CTA) и маточный раствор. В CTA содержатся относительно высокие уровни примесей (например, 4-карбоксибензальдегид, пара-толуиловая кислота, флуореноны и другие красящие вещества), которые делают ее неподходящей в качестве исходного материала для производства PET. Таким образом, CTA, полученную в традиционных окислительных реакторах, как правило, подвергают очистке способом, который превращает CTA в очищенную терефталевую кислоту (PTA), подходящую для производства PET.

Несмотря на успехи в технологии реакций жидкофазного окисления, для нее все еще требуются усовершенствования.

Сущность изобретения

Один вариант осуществления настоящего изобретения относится к системе для производства поликарбоновой кислоты путем контакта суспензии с газофазным окислителем. Система согласно данному варианту осуществления включает первичный окислительный реактор, включающий первый суспензионный выпуск и вторичный окислительный реактор, включающий впуск суспензии, второй суспензионный выпуск, нормально нижний впуск окислителя и нормально верхний впуск окислителя. В данном варианте осуществления впуск суспензии находится ниже по потоку в гидравлическом соединении с первым выпуском суспензии, вторичный окислительный реактор представляет собой вторичную реакционную зону, имеющую максимальную длину Ls и максимальный диаметр Ds, расстояние до нормально нижнего впуска окислителя от дна вторичной реакционной зоны составляет менее чем 0,5 Ls, расстояние до нормально верхнего впуска окислителя от дна вторичной реакционной зоны составляет, по меньшей мере, 0,5 Ls, и расстояние до впуска суспензии от дна вторичной реакционной зоны находится в интервале от приблизительно 0,3 Ls до приблизительно 0,9 Ls.

Еще один вариант осуществления настоящего изобретения относится к системе для производства поликарбоновой кислоты путем контакта суспензии, полученной путем окисления газофазным окислителем. Система согласно данному варианту осуществления включает первичный окислительный реактор, включающий первый суспензионный выпуск и вторичный окислительный реактор, включающий впуск суспензии, второй суспензионный выпуск и нормально верхний впуск окислителя. В данном варианте осуществления, впуск суспензии находится ниже по потоку в гидравлическом соединении с первым выпуском суспензии, вторичный окислительный реактор представляет собой вторичную реакционную зону, имеющую максимальную длину Ls и максимальный диаметр Ds, расстояние до впуска суспензии от дна вторичной реакционной зоны находится в интервале от приблизительно 0,3 Ls до приблизительно 0,9 Ls, и расстояние до нормально верхнего впуска окислителя от впуска суспензии составляет менее чем 0,4 Ls.

Еще один вариант осуществления настоящего изобретения относится к способу изготовления композиции поликарбоновых кислот. Способ согласно данному варианту осуществления включает (a) направление первой многофазной реакционной среды, содержащей окисляемое соединение, на окисление в первичной реакционной зоне, находящейся в первичном окислительном реакторе, в результате чего получается первая суспензия; и (b) контакт, по меньшей мере, части первой суспензии с газофазным окислителем во вторичной реакционной зоне, находящейся во вторичном окислительном реакторе, в результате чего получается вторая суспензия. В данном варианте осуществления, вторичная реакционная зона имеет максимальную длину Ls и максимальный диаметр Ds, первая часть газофазного окислителя поступает во вторичную реакционную зону в первой области впуска окислителя на расстоянии от дна вторичной реакционной зоны, составляющем, по меньшей мере, 0,5 Ls, где первая часть газофазного окислителя составляет от приблизительно 5 до приблизительно 49% полного объема газофазного окислителя, поступающего во вторичную реакционную зону, и где, по меньшей мере, часть первой суспензии поступает во вторичную реакционную зону в области впуска суспензии на расстоянии от дна вторичной реакционной зоны, составляющем от приблизительно 0,3 Ls до приблизительно 0,9 Ls.

Краткое описание чертежей

Далее варианты осуществления настоящего изобретения подробно описаны со ссылкой на прилагаемые чертежи, в которых:

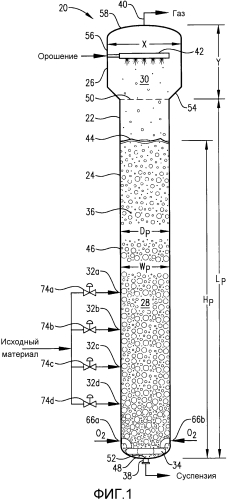

фиг. 1 представляет боковой вид окислительного реактора, изготовленного в соответствии с одним вариантом осуществления настоящего изобретения, в частности, иллюстрирующий введение потоков исходного материала, окислителя и оросителя в реактор, присутствие многофазной реакционной среды в реакторе и выведение газа и суспензии из верхней части и нижней части реактора, соответственно;

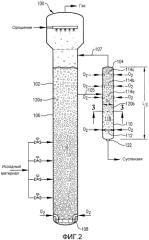

фиг. 2 представляет боковой вид барботажного колоночного реактора оборудованного внешним вторичным окислительным реактором, который принимает суспензию из боковой фракции первичного окислительного реактора;

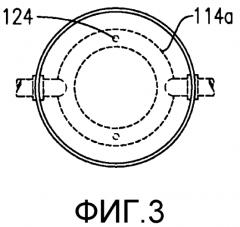

фиг. 3 представляет увеличенный нижний вид сечения реактора для боковой фракции вдоль линии 3-3 на фиг. 2, в частности, иллюстрирующий положение и конфигурацию верхнего окислительного барботера, используемого для введения, по меньшей мере, части потока окислителя в реактор;

фиг. 4 представляет боковой вид барботажного колоночного реактора, содержащего многофазную реакционную среду, в частности, иллюстрирующий реакционную среду, теоретически разделенную на 30 горизонтальных слоев равного объема для количественной оценки определенных градиентов в реакционной среде;

фиг. 5 представляет боковой вид барботажного колоночного реактора, содержащего многофазную реакционную среду, в частности, иллюстрирующий первый и второй отдельные 20-процентные непрерывные объемы реакционной среды, которые имеют существенно различные концентрации кислорода и/или скорости расхода кислорода; и

фиг. 6 представляет упрощенную технологическую схему способа производства PTA в соответствии с вариантом осуществления настоящего изобретения.

Подробное описание

Разнообразные варианты осуществления настоящего изобретения относятся к жидкофазному частичному окислению окисляемого соединения. Такое окисление можно осуществлять в жидкой фазе многофазной реакционной среды, содержащейся в одном или нескольких реакторах с перемешиванием. Подходящие реакторы с перемешиванием включают, например, реакторы с барботажным перемешиванием (например, барботажные колоночные реакторы), реакторы с механическим перемешиванием (например, баковые реакторы с непрерывным перемешиванием) и проточные реакторы с перемешиванием (например, струйные реакторы). В одном или нескольких вариантах осуществления жидкофазное окисление можно осуществлять, используя, по меньшей мере, один барботажный колоночный реактор.

При использовании в настоящем документе термин «барботажный колоночный реактор» означает реактор для осуществления химических реакций в многофазной реакционной среде, в котором перемешивание реакционной среды осуществляется, главным образом, за счет восходящего движения газовых пузырьков через реакционную среду. При использовании в настоящем документе термин «перемешивание» означает работу, прилагаемую к реакционной среде, которая вызывает движение и/или перемешивание текучей среды. При использовании в настоящем документе термины «большинство», «главным образом», и «преимущественно» означают более чем 50%. При использовании в настоящем документе термин «механические перемешивание» означает перемешивание реакционной среды, вызываемое физическим движением жестких или гибких элементов (элемента) против или внутри реакционной среды. Например, механическое перемешивание можно осуществлять путем вращения, колебания и/или вибрации внутренних мешалок, лопастей, вибраторов или акустических диафрагм, находящихся в реакционной среде. При использовании в настоящем документе термин «проточное перемешивание» означает перемешивание реакционной среды, вызываемое высокоскоростным введением и/или рециркуляцией одной или нескольких текучих сред в реакционной среде. Например, проточное перемешивание можно осуществлять, используя форсунки, эжекторы и/или эдукторы.

В разнообразных вариантах осуществления часть перемешивания реакционной среды в барботажном колоночном реакторе во время окисления, которую обеспечивает механические и/или проточное перемешивание, может составлять менее чем приблизительно 40%, менее чем приблизительно 20% или менее чем 5%. Кроме того, количество энергии, передаваемое за счет механического и/или проточного перемешивания многофазной реакционной среде во время окисления, может составлять менее чем приблизительно 3 кВт/м3, менее чем приблизительно 2 кВт/м3 или менее чем 1 кВт/м3 реакционной среды.

Рассмотрим теперь фиг. 1, иллюстрирующий барботажный колоночный реактор 20, который включает резервуарный корпус 22, содержащий реакционный отсек 24 и разделительный отсек 26. Реакционный отсек 24 представляет собой реакционную зону 28, в то время как разделительный отсек 26 представляет собой разделительную зону 30. Преимущественно жидкофазный поток исходного материала может поступать в реакционную зону 28 через впуски исходного материала 32a, b, c, d. Преимущественно газофазный поток окислителя может поступать в реакционную зону 28 через окислительный барботер 34, расположенный в нижней части реакционной зоны 28. Жидкофазный поток исходного материала и газофазный поток окислителя совместно образуют многофазную реакционную среду 36 в реакционной зоне 28. В разнообразных вариантах осуществления многофазная реакционная среда 36 может включать жидкую фазу и газовую фазу. В других разнообразных вариантах осуществления многофазная реакционная среда 36 может включать трехфазную среду, содержащую твердофазный, жидкофазный, и газофазный компоненты. Твердофазный компонент реакционной среды 36 можно осаждать в реакционной зоне 28 в результате осуществления реакции окисления в жидкой фазе реакционной среды 36. Барботажный колоночный реактор 20 включает суспензионный выпуск 38, расположенный около дна реакционной зоны 28, и газовый выпуск 40, расположенный около верха разделительной зоны 30. Исходящий поток суспензии, включающий жидкофазный и твердофазный компоненты реакционной среды 36, можно выводить из реакционной зоны 28 через суспензионный выпуск 38, в то время как преимущественно газовый исходящий поток можно выводить из разделительной зоны 30 через газовый выпуск 40.

Жидкофазный поток исходного материала, поступающий в барботажный колоночный реактор 20 через впуски исходного материала 32a, b, c, d, может включать окисляемое соединение, растворитель и каталитическую систему.

Окисляемое соединение, присутствующее в жидкофазном потоке исходного материала, может включать, по меньшей мере, одну углеводородную группу. В разнообразных вариантах осуществления окисляемое соединение может представлять собой ароматическое соединение. Кроме того, окисляемое соединение может представлять собой ароматическое соединение, содержащее, по меньшей мере, одну присоединенную углеводородную группу или, по меньшей мере, один присоединенную замещенную углеводородную группу или, по меньшей мере, один присоединенный гетероатом или, по меньшей мере, одну присоединенную карбоксильную группу (-COOH). В одном или нескольких вариантах осуществления окисляемое соединение может представлять собой ароматическое соединение, содержащее, по меньшей мере, одну присоединенную углеводородную группа или, по меньшей мере, одну присоединенную замещенную углеводородную группу, причем каждая присоединенная группа содержит от 1 до 5 атомов углерода. Кроме того, окисляемое соединение может представлять собой ароматическое соединение, содержащее ровно две присоединенных группы, где каждая присоединенная группа содержит ровно один атом углерода и представляет собой метильную группу и/или замещенную метильную группу, и/или не более чем одну карбоксильную группу. Примеры подходящих соединений для использования в качестве окисляемого соединения включают, но не ограничиваются этим, пара-ксилол, мета-ксилол, пара-толуальдегид, мета-толуальдегид, пара-толуиловую кислоту, мета-толуиловую кислоту и/или ацетальдегид. В одном или нескольких вариантах осуществления окисляемое соединение представляет собой пара-ксилол.

«Углеводородная группа», как определено в настоящем документе, представляет собой, по меньшей мере, один атом углерода, который связан только с атомами водорода или с другими атомами углерода. «Замещенная углеводородная группа», как определено в настоящем документе, представляет собой, по меньшей мере, один атом углерода, который связан, по меньшей мере, с одним гетероатомом и, по меньшей мере, одним атомом водорода. «Гетероатомы», как определено в настоящем документе, представляют собой все остальные атомы, кроме атомов углерода и водорода. Ароматические соединения, как определено в настоящем документе, включают ароматическое кольцо. Такие ароматические соединения могут содержать, по меньшей мере, 6 атомов углерода и в разнообразных вариантах осуществления могут содержать только атомы углерода в качестве элементов кольца. Подходящие примеры таких ароматических колец представляют собой, но не ограничиваются этим, бензол, бифенил, терфенил, нафталин и другие ароматические соединения на основе углерода с конденсированными кольцами.

Если окисляемое соединение, присутствующее в жидкофазном потоке исходного материала, в нормальных условиях представляет собой твердое соединение (т.е. является твердым при стандартных значениях температуры и давления), окисляемое соединение можно в существенной степени растворять в растворителе при введении в реакционную зону 28. Температура кипения окисляемого соединения при атмосферном давлении может составлять, по меньшей мере, приблизительно 50°C, находясь в интервале от приблизительно 80 до приблизительно 400°C или в интервале от 125 до 155°C. Количество окисляемого соединения, присутствующего в жидкофазном исходном материале, может находиться в интервале от приблизительно 2 до приблизительно 40 масс.%, в интервале от приблизительно 4 до приблизительно 20 масс.%, или в интервале от 6 до 15 масс.%.

Здесь следует отметить, что окисляемое соединение, присутствующее в жидкофазном исходном материале, может представлять собой сочетание двух или более различных окисляемых химических соединений. Эти два или более различные химических соединения могут поступать, будучи смешанными в жидкофазном потоке исходного материала, или они могут поступать раздельно во множестве потоков исходных материалов. Например, окисляемые соединения, включающие пара-ксилол, мета-ксилол, пара-толуальдегид, пара-толуиловую кислоту и ацетальдегид, могут поступать to реактор через единый впуск или множество отдельных впусков.

Растворитель, присутствующий в жидкофазном потоке исходного материала, может включать кислотный компонент и водный компонент. Растворитель может присутствовать в жидкофазном потоке исходного материала при концентрации, находящейся в интервале от приблизительно 60 до приблизительно 98 масс.%, в интервале от приблизительно 80 до приблизительно 96 масс.% или в интервале от 85 до 94 масс.%. Кислотный компонент растворителя может представлять собой, главным образом, органическую низкомолекулярную монокарбоновую кислоту, содержащую от 1 до 6 атомов углерода или 2 атома углерода. В разнообразных вариантах осуществления кислотный компонент растворителя может, главным образом, представлять собой уксусную кислоту. Кислотный компонент может составлять, по меньшей мере, приблизительно 75 масс.% растворителя, по меньшей мере, приблизительно 80 масс.% растворителя или находиться в интервале от 85 до 98 масс.% растворителя, причем остальную массу представляет собой вода или преимущественно вода. Растворитель, поступающий в барботажный колоночный реактор 20, может содержать малые количества примесей, таких как, например, пара-толуальдегид, терефталевый альдегид, 4-карбоксибензальдегид (4-CBA), бензойная кислота, пара-толуиловая кислота, пара-толуиловый альдегид, α-бром-пара-толуиловая кислота, изофталевая кислота, фталевая кислота, тримеллитовая кислота, полиароматические соединения и/или суспендированные твердые вещества. В разнообразных вариантах осуществления суммарное количество примесей в растворителе, поступающем в барботажный колоночный реактор 20, может составлять менее чем приблизительно 3 масс.%.

Каталитическая система, присутствующая в жидкофазном потоке исходного материала, может представлять собой гомогенную жидкофазную каталитическую систему, способную ускорять окисление (в том числе частичное окисление) окисляемого соединения. В разнообразных вариантах осуществления каталитическая система может включать, по меньшей мере, один многовалентный переходный металл. В одном или нескольких вариантах осуществления многовалентный переходный металл может включать кобальт. Кроме того, каталитическая система может включать кобальт и бром. Кроме того, каталитическая система может включать кобальт, бром и марганец.

Когда кобальт присутствует в каталитической системе, количество кобальта, присутствующее в жидкофазном потоке исходного материала, может быть таким, что концентрация кобальта в жидкой фазе реакционной среды 36 остается в интервале от приблизительно 300 до приблизительно 6000 массовых частей на миллион (г/т), в интервале от приблизительно 700 до приблизительно 4200 г/т или в интервале от 1200 до 3000 г/т. Когда бром присутствует в каталитической системе, количество брома, присутствующее в жидкофазном потоке исходного материала, может быть таким, что концентрация брома в жидкой фазе реакционной среды 36 остается в интервале от приблизительно 300 до приблизительно 5000 г/т, в интервале от приблизительно 600 до приблизительно 4000 г/т или в интервале от 900 до 3000 г/т. Когда марганец присутствует в каталитической системе, количество марганца, присутствующее в жидкофазном потоке исходного материала, может быть таким, что концентрация марганца в жидкой фазе реакционной среды 36 остается в интервале от приблизительно 20 до приблизительно 1000 г/т, в интервале от приблизительно 40 до приблизительно 500 г/т или в интервале от 50 до 200 г/т.

Концентрации кобальта, брома и/или марганца в жидкой фазе реакционной среды 36, которые представлены выше, выражены на основе усреднения по времени и усреднения по объему. При использовании в настоящем документе термин «усредненный по времени» означает среднее значение, по меньшей мере, 10 измерений, проведенных в равных условиях в течение непрерывного периода времени, составляющего, по меньшей мере, 100 секунд. При использовании в настоящем документе термин «усредненный по объему» означает среднее значение, по меньшей мере, 10 измерений, проведенных в однородном трехмерном пространстве, занимающем весь определенный объем.

Массовое соотношение кобальта и брома (Co:Br) в каталитической системе, поступающей в реакционную зону 28, может находиться в интервале от приблизительно 0,25:1 до приблизительно 4:1, в интервале от приблизительно 0,5:1 до приблизительно 3:1 или в интервале от 0,75:1 до 2:1. Массовое соотношение кобальта и марганца (Co:Mn) в каталитической системе, поступающей в реакционную зону 28, может находиться в интервале от приблизительно 0,3:1 до приблизительно 40:1, в интервале от приблизительно 5:1 до приблизительно 30:1 или в интервале от 10:1 до 25:1.

Жидкофазный поток исходного материала, который поступает в барботажный колоночный реактор 20, может включать небольшие количества примесей, таких как, например, толуол, этилбензол, пара-толуальдегид, терефталевый альдегид, 4-CBA, бензойная кислота, пара-толуиловая кислота, пара-толуиловый альдегид, α-бром-пара-толуиловая кислота, изофталевая кислота, фталевая кислота, тримеллитовая кислота, полиароматические соединения и/или суспендированные твердые вещества. Когда барботажный колоночный реактор 20 используют для производства терефталевой кислоты, мета-ксилол и орто-ксилол также рассматривают в качестве примесей. В разнообразных вариантах осуществления суммарное количество примесей в жидкофазном потоке исходного материала, который поступает в барботажный колоночный реактор 20, может составлять менее чем приблизительно 3 масс.%.

Хотя фиг. 1 иллюстрирует вариант осуществления, где окисляемое соединение, растворитель и каталитическая система смешиваются друг с другом и поступают в барботажный колоночный реактор 20 в виде единого потока исходного материала, в альтернативном варианте осуществления окисляемое соединение, растворитель, и катализатор могут раздельно поступать в барботажный колоночный реактор 20. Например, можно вводить поток чистого пара-ксилола в барботажный колоночный реактор 20 через впуск, отделенный от впуска (впусков) растворителя и катализатора.

Преимущественно газофазный поток окислителя, который поступает в барботажный колоночный реактор 20 через окислительный барботер 34, содержит молекулярный кислород (O2). В разнообразных вариантах осуществления поток окислителя содержит в интервале от приблизительно 5 до приблизительно 40 мол.% молекулярного кислорода, в интервале от приблизительно 15 до приблизительно 30 мол.% молекулярного кислорода или в интервале от 18 до 24 мол.% молекулярного кислорода. Остальную часть потока окислителя могут составлять, главным образом, газы или газы, такие как азот, которые являются инертными к окислению. В одном или нескольких вариантах осуществления поток окислителя может состоять, в основном, из молекулярного кислорода и азота. В разнообразных вариантах осуществления поток окислителя может представлять собой сухой воздух, который содержит приблизительно 21 мол.% молекулярного кислорода и от приблизительно 78 до приблизительно 81 мол.% азота. В других вариантах осуществления газофазный окислитель может представлять собой обогащенный воздух и может содержать 25 мол.%, 30 мол.%, 35 мол.%, 40 мол.%, 50 мол.%, 55 мол.%, 60 мол.%, 70 мол.% или 80 мол.% молекулярного кислорода. В следующих вариантах осуществления поток окислителя может представлять собой практически чистый кислород.

Рассмотрим еще раз фиг. 1, где барботажный колоночный реактор 20 можно оборудовать оросительным распределителем 42, который расположен над верхней поверхностью 44 реакционной среды 36. Оросительный распределитель 42 своим действием направляет капли преимущественно жидкофазного оросительного потока в разделительной зоне 30 любым способом образования капель, который известен в технике. В разнообразных вариантах осуществления оросительный распределитель 42 может осуществлять разбрызгивание капель, направленное вниз к верхней поверхности 44 реакционной среды 36. Это направленное вниз разбрызгивание капель может захватывать (т.е. покрывать и воздействовать), по меньшей мере, приблизительно 50%, по меньшей мере, приблизительно 75%, или, по меньшей мере, 90% максимальной горизонтальной площади поперечного сечения разделительной зоны 30. Это направленное вниз разбрызгивание жидкого орошения может способствовать предотвращению пенообразования на уровне или выше верхней поверхности 44 реакционной среды 36, а также может способствовать разделению капель любой жидкости или суспензии, которые захватывает в своем восходящем движении поток газа, который направляется к газовому выпуску 40. Кроме того, жидкое орошение может служить для уменьшения количества твердых веществ и потенциально осаждающихся соединений (таких как, например, растворенная бензойная кислота, пара-толуиловая кислота, 4-CBA, терефталевая кислота, и металлические соли в качестве катализатора), которые выходят в газовом исходящем потоке, выводимом из разделительной зоны 30 через газовый выпуск 40. Кроме того, введение орошающих капель в разделительной зоне 30 можно, за счет дистилляции, использовать для регулирования состава газового исходящего потока, выводимого через газовый выпуск 40.

Жидкий оросительный поток, поступающий в барботажный колоночный реактор 20 через оросительный распределитель 42, может иметь такой же или приблизительно такой же состав, как компонент растворителя в жидкофазном потоке исходного материала, который поступает в барботажный колоночный реактор 20 через впуски исходного материала 32a, b, c, d. Таким образом, жидкий оросительный поток может включать кислотный компонент и воду. Кислотный компонент оросительного потока может представлять собой низкомолекулярную органическую монокарбоновую кислоту, содержащую от 1 до 6 атомов углерода или 2 атома углерода. В разнообразных вариантах осуществления кислотный компонент оросительного потока может представлять собой уксусную кислоту. Кроме того, кислотный компонент может составлять, по меньшей мере, приблизительно 75 масс.% оросительного потока, по меньшей мере, приблизительно 80 масс.% оросительного потока или в интервале от 85 до 98 масс.% оросительного потока, причем остальную массу представляет собой вода или преимущественно вода. Поскольку оросительный поток, как правило, может иметь такой же или практически такой же состав, как растворитель в жидкофазном потоке исходного материала, и когда в настоящем описании указано, что «суммарный растворитель» поступает в реактор, указанный «суммарный растворитель» включает как оросительный поток, так и компонент растворителя в потоке исходного материала.

Во время жидкофазного окисления в барботажном колоночном реакторе 20 потоки исходного материала, окислителя и орошения могут практически непрерывно поступать в реакционную зону 28, в то время как газ и исходящий поток суспензии практически непрерывно выводятся из реакционной зоны 28. При использовании в настоящем документе термин «практически непрерывно» означает периода времени, составляющий, по меньшей мере, 10 часов и содержащий перерывы, составляющие менее чем 10 минут. Во время окисления окисляемое соединение (например, пара-ксилол) может практически непрерывно поступать в реакционную зону 28 со скоростью, составляющей, по меньшей мере, приблизительно 8000 кг/ч, со скоростью, находящейся в интервале от приблизительно 15000 до приблизительно 200000 кг/ч, в интервале от приблизительно 22000 до приблизительно 150000 кг/ч или в интервале от 30000 до 100000 кг/ч. Хотя скорости потоков поступающего исходного материала, окислителя и орошения могут быть практически постоянными, здесь следует отметить, что один вариант осуществления предусматривает импульсные входящие поток исходного материала, окислителя и/или орошения для улучшения перемешивания и массопереноса. Когда входящие потоки исходного материала, окислителя и/или орошения поступают в импульсном режиме, скорости данных потоков могут изменяться от приблизительно 0 до приблизительно 500% скоростей постоянных потоков, указанных в настоящем документе, от приблизительно 30 до приблизительно 200% скоростей постоянных потоков, указанных в настоящем документе, или от 80 до 120% скоростей постоянных потоков, указанных в настоящем документе.

Средняя по пространству и времени скорость (STR) реакции в барботажном колоночном окислительном реакторе 20 определена как масса окисляемого соединения, поступающего в расчете на единицу объема реакционной среды 36 за единицу времени (например, число килограммов пара-ксилола, поступающего в расчете на кубический метр за час). Согласно принятой традиции, количество окисляемого соединения, которое не конвертируется в продукт, как правило, вычитают из количества окисляемого соединения в потоке исходного материала перед вычислением STR. Однако величины конверсии и выхода, как правило, являются высокими для многих окисляемых соединений, указанных в настоящем документе (включая, например, пара-ксилол), и удобно определять данный термин в настоящем документе, как указано выше. По соображениям капитальных расходов и эксплуатационных запасов, помимо прочих условий, реакцию можно проводить с высокой STR. Однако проведение реакции с возрастающей STR может повлиять на качество или выход частичного окисления. Барботажный колоночный реактор 20 может оказаться особенно полезным, когда STR окисляемого соединения (например, пара-ксилола) находится в интервале от приблизительно 25 килограммов на кубический метр в час (кг/(м3·ч) до приблизительно 400 кг/(м3·ч), в интервале от приблизительно 30 кг/(м3·ч) до приблизительно 250 кг/(м3•ч), в интервале от приблизительно 35 кг/(м3·ч) до приблизительно 150 кг/(м3·ч) или в интервале от 40 кг/(м3·ч) до 100 кг/(м3·ч).

Кислородная STR в барботажном колоночном окислительном реакторе 20 определена как масса молекулярного кислорода, расходуемого в расчете на единицу объема реакционной среды 36 за единицу времени (например, число килограммов молекулярного кислорода, расходуемого в расчете на кубический метр за час). По соображениям капитальных расходов и расхода растворителя при окислении, помимо прочих условий, реакцию можно проводить при высокой кислородной STR. Однако проведение реакции при возрастающей кислородной STR, в конечном счете, уменьшает качество или выход частичного окисления. Без ограничения теорией, получается, что это, возможно, связано со скоростью переноса молекулярного кислорода из газовой фазы в жидкость на площади межфазной поверхности раздела и затем в объем жидкости. Чрезмерно высокая кислородная STR может приводить к чрезмерно низкому содержанию растворенного кислорода в объеме жидкой фазы реакционной среды.

Общая средняя кислородная STR определ