Способ приготовления катализатора и катализатор алкилирования изобутана изобутеном

Иллюстрации

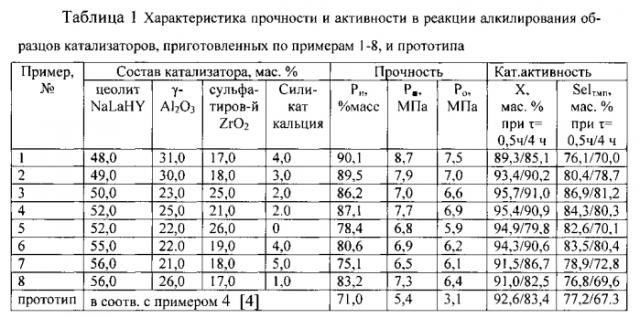

Показать всеИзобретение относится к области получения катализаторов алкилирования изобутана изобутеном. Описывается способ приготовления катализатора на основе цеолита типа NaNH4Y с остаточным содержанием оксида натрия не более 0,8 мас.%, включающий пропитку при перемешивании кристаллов цеолита с водным раствором нитрата лантана в количестве, обеспечивающем содержание лантана в цеолите 3,0 мас.%, смешение образовавшейся суспензии со второй суспензией, полученной пептизацией водным раствором азотной кислоты до рН 1-3 порошка гидроксида алюминия, гранулирование формовочной массы, провяливание при комнатной температуре 18-24 ч, сушку с подъемом температуры 2 градуса в минуту и выдержкой при 110±10°С не менее 5 ч и прокаливание с подъемом температуры 10 градусов в минуту и выдержкой при 280±10°С не менее 4 ч и при 510±10°С не менее 4 ч; порошки цеолита и гидроксида алюминия псевдобемитной модификации имеют размер частиц менее 40 мкм, а в формовочную массу дополнительно вводят при перемешивании порошок сульфатированного тетрагонального диоксида циркония с содержанием 5 мас.% (SO4)2 2- и с частицами размером менее 40 мкм, а также микроигольчатый волластонит немодифицированный - природный силикат кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 и длиной микроигл l<20 мкм, при следующем массовом соотношении компонентов в формовочной массе, %: цеолит типа NaNH4Y - (26,14-30,68), нитрат лантана (1,90-2,22), гидроксид алюминия (псевдобемит) - (14,88-19,40), сульфатированный оксид циркония - (9,90-14,61) и микроигольчатый волластонит - природный силикат кальция CaSiO3, азотная кислота - (0,44-0,57), вода - до 100. Описывается также катализатор, в котором компоненты находятся в массовом соотношении, %: цеолит типа NaLaHY - (49-55), оксид алюминия - (22-30), сульфатированный оксид циркония (18-25), силикат кальция - (2-4). Технический результат - повышенная механическая прочность гранул с сохранением высоких показателей процесса - конверсии изобутена и селективности по триметилпентанам при увеличении их стабильности. 2 н.п. ф-лы, 1 табл., 8 пр.

Реферат

Изобретение относится к области получения катализаторов алкилирования изобутана изобутеном и может быть использовано в технологии производства катализаторов алкилирования изоалканов алкенами, а также технологии производства катализаторов изомеризации.

Процесс алкилирования и катализаторы для его реализации являются предметом многих исследований и разработок. Это обусловлено, с одной стороны, огромным практическим интересом к продукту алкилирования, а с другой - сложностью процесса и специфическими требованиями к катализатору. Продукт алкилирования - бензин-алкилат - является высокооктановым компонентом для получения высококачественных бензинов. С учетом ожидаемого отказа от использования метил-трет-бутилового эфира в качестве октаноповышающей добавки становится все более актуальной разработка катализаторов для производства 2,2,4-триметилпентана (октановое число 100) - продукта алкилирования изобутана изобутеном.

Современное промышленное алкилирование основано на использовании жидких кислот, серной и фтористоводородной. Основными недостатками этих катализаторов являются высокий удельный расход, токсичность и коррозионная активность, необходимость разделения катализаторно-продуктовой смеси с последующей утилизацией отработанных кислот. Прогресс промышленного алкилирования связан с переходом к применению твердых катализаторов, которые позволят избежать вышеперечисленных проблем и получить технологические и экономические преимущества.

На настоящий момент в качестве катализаторов жидкофазного алкилирования изобутана алкенами предложены самые различные твердые системы: цеолиты, гетерогенизированные жидкие кислоты, алюмохлоридные комплексы, ионнообменные смолы, гетеропол и кислоты, хлорированные и сульфатированные оксиды металлов и др. Основной сложностью на пути широкого промышленного использования подобных катализаторов алкилирования оказалась их быстрая дезактивация, которую связывают с блокировкой активных центров и пористой структуры побочными образованиями из высокомолекулярных углеводородов. Предлагаемыми решениями этой проблемы являются разработки как катализаторов с оптимизированными химическим и фазовым составами, кислотностью и пористой структурой, снижающими вероятность блокировки, так и условий работы твердых катализаторов алкилирования, включающих их многократную регенерацию. Последнее обстоятельство выдвигает дополнительные жесткие требования к катализаторам алкилирования, а именно требование повышенной механической прочности при сохранении высокой каталитической активности (показатели конверсии и селективности).

Опыт исследования алкилирования изобутана изобутеном в присутствии твердых катализаторов показал принципиальное значение наличия у катализатора как льюисовских, так и бренстедовских кислотных центров (ЛКЦ и БКЦ, соответственно), а также положительное влияние поддержания катализатора в суспендированном состоянии, т.е. проведения процесса в условиях перемешивания гранул катализатора или их движения в реакционной среде. Реализация этих условий проведения процесса обеспечивает достижение наилучших результатов в отношении активности, селективности и продолжительности работы твердых катализаторов алкилирования.

Поэтому обеспечение высоких эксплуатационных показателей катализатора: активности в реакции алкилирования (оцениваемой степенью конверсии изобутена X, мас. % и селективностью SelТМП, % - массовой долей целевой фракции - триметилпентанов (ТМП) в продукте реакции) в сочетании с высокими показателями прочности гранул на раздавливание (по торцу - P■, МПа и по образующей - P○, МПа), и на истирание (Pи, масс. %) становится возможным лишь при его целенаправленном синтезе с учетом следующего: как механическая прочность, так и каталитическая активность во многом определяются химическим и фазовым составами, кислотностью и пористой структурой и условиями их создания, то есть находятся в многофакторной и сложной зависимости.

Известен патент РФ 2289477 [1], описывающий способ получения катализатора алкилирования с повышенной прочностью (коэффициент прочности на раскалывание ножом выше 2,0 кг/мм диаметра) и высокими показателями активности и селективности. Это достигается путем смешения цеолита типа пентасил, в котором проведен обмен катионов натрия последовательно на катионы аммония, кальция или магния, со связующим. В качестве связующего используют гидроксид алюминия псевдобемитной структуры с добавлением неорганической кислоты до рН 2÷4. Формуемая масса характеризуется величиной потерь при прокаливании ППП=35÷45 мас. %, а термическая обработка проводится в одну-три ступени.

Однако патент [1] относится к получению катализаторов алкилирования бензола этиленом с целью получения этилбензола. Воспроизведение способа получения катализатора и оценка характеристик полученного твердого катализатора в процессе алкилирования изобутана изобутеном показали его недостаточную активность и селективность, соответственно, Х=72% и SelТМП=59%. Здесь и далее указанные характеристики катализатора оценивали по результатам проведения процесса алкилирования в следующих условиях: объемное соотношение изобутан/изобутен - 19/1; давление в линии подачи сырья - 6 ати; температура подаваемого сырья - 20°С; объемная скорость подачи сырья - 3 ч-1; параметры реактора: - тип реактора - проточный, объем засыпки катализатора фракции 1-2 мм - 15 см3; температура в слое катализатора - 80°С, давление в реакторе - 6 ати; периодичность отбора проб - 30 мин, продолжительность подачи сырья -4 ч. Активность оценивали по степени конверсии изобутена:

где и , соответственно, начальная и конечная концентрации изобутена в реакционной смеси. Селективность SelТМП - селективность по триметилпентанам (ТМП) рассчитывали по формуле:

где CТМП прод - концентрация ТМП в продуктах; Cпрод - концентрация продуктов.

При этом показатели механической прочности гранул составили:

- Прочность на истирание Pи=65 мас. %, определяемая, здесь и далее, по ГОСТ 16188 и рассчитываемая по формуле: Pи=100·(mкон/mисх), мас. %, где mкон и mисх - масса гранул целевой фракции, соответственно, после истирающих воздействий в условиях ГОСТ и исходная - до воздействий.

- Прочность на раздавливание по торцу P■=5,2 МПа и по образующей P○=2,4 МПа, определяемые, здесь и далее, на приборе МП-2.

- P■ - раздавливание по торцу цилиндрической гранулы с равными диаметром d и высотой h=d; при этом цилиндрическая гранула расположена вертикально и разрушающая нагрузка Fi прилагается на площадь поперечного сечения гранулы, равную 0,785d2, и P■=Fi/0,785d2;

- P○ - раздавливание по образующей гранулы с равными диаметром d и высотой h=d; при этом цилиндрическая гранула расположена горизонтально и разрушающая нагрузка прилагается на площадь продольного сечения гранулы, равную dh, и P○=Fi/dh.

За результат определения принимается среднее значение для выборки из 26 гранул.

Известный способ получения катализатора и гетерогенный катализатор, изготовленный в соответствии с патентом [1], имеют следующие недостатки.

Во-первых, недостаточные активность и селективность в реакции алкилирования изобутана изобутеном.

Во-вторых, лишь удовлетворительная прочность гранул по торцу P■ и в 2 раза более низкая - по образующей P○; прочность же на истирание Pи - менее 70 мас. %, принятой в качестве удовлетворительной для катализаторов. Резкое различие значений механической прочности на раздавливание во взаимно перпендикулярных направлениях - по торцу P■ и по образующей P○ гранулы является показателем анизотропии твердого тела и свидетельствует о наличии в его структуре значительных ослабляющих внутренних напряжений. Они и проявляются в условиях истирающих нагрузок.

Известен гетерогенный катализатор для получения бензина-алкилата, защищенный патентом РФ №2384366 [2]. Изобретение относится к твердому гетерогенному сверхкислотному катализатору для получения бензина-алкилата путем контактирования жидкой смеси изобутана и бутенов с этим катализатором, представляющим собой пористую композицию из подложки-шаблона, состоящей из частиц «расширенного» интеркалированного смесью кислот и гексагидрата нитрата церия (III) графита, обладающего наноразмерными порами, и нанесенной на частицы такого графита неорганическую кислоту на основе металлосиликатов циркония, промотированных сульфатами цинка или никеля или их смесями, имеющую общую формулу: (ZrO2·17SiO2)·0,5MSO4, где M=Zn2+ и/или Ni2+. Изобретение также относится к способу получения бензина-алкилата путем алкилирования изобутана смесью бутенов в присутствии вышеуказанного катализатора при температуре от 50 до 70°С, давлении от 1,7 до 3,0 МПа, мольном отношении изобутан-бутены 15:1, объемной скорости подачи сырья от 6,4 до 8,5 г/млкат·ч, и последующей возможной регенерацией указанного катализатора. Изобретение позволяет увеличить срок службы катализаторов и повысить их активность и селективность. Данные о механической прочности катализатора в изобретении не приводятся. Воспроизведение твердого катализатора в соответствии с примером 2 описания патента [2] и оценка характеристик полученного образца по вышеуказанным методикам показали достаточно высокие активность и селективность, соответственно, Х=88,3% и SelТМП=81,9%, а показатели механической прочности гранул составили: прочность на раздавливание по торцу P■=3,0 МПа, на раздавливание по образующей P○=1,9 МПа, прочность на истирание Pи=54 мас. %.

Известный гетерогенный катализатор и описанный в примерах патента [2] способ его приготовления имеет следующие недостатки.

Во-первых, низкие показатели механической прочности катализатора. Причины недостаточной прочности - природа предложенного носителя катализатора - «подложки-шаблона» из частиц «расширенного» интеркалированного пористого графита, обладающего низкой плотностью и имеющего внутренние напряжения, ослабляющие каркас твердого пористого тела, а также использованный способ таблетирования катализатора сухим прессованием, не обеспечивающий, с учетом условий завершающей термообработки, формирование прочных и устойчивых к жидкой реакционной среде кристаллизационно-конденсационных контактов между частицами графита.

Во-вторых, сложность технологии приготовления «расширенного» графита, требующей специальных устройств.

В патенте РФ №2313391 [3] авторы изобретения, относящегося к процессам получения высокооктанового компонента бензина при алкилировании изобутана бутан-бутиленовой фракцией на гетерогенных катализаторах, предложили твердый гетерогенный катализатор, представляющий собой твердую пористую сверхкислоту на основе металлосиликатов циркония, гафния или их смесей, промотированных солями двух- или трехзарядных катионов металлов с двухзарядными анионами, и имеющий общую формулу (ЭO2·aSiO2)·b(McXd), где Э=Zr, Hf или их смеси, а=17-34, b=0,5 при с=1 и d=1, M=Ni2+, Zn2+ и ZrO2+, X=SO4 2-, ZrF6 2-; b=0,1666 при с=2 и d=3, M=Sc3+, Y3+Ga3+, X=SO4 2-, причем коэффициенты а и b могут отклоняться относительно указанных значений в большую или в меньшую сторону на 20% для коэффициента «а» и на 5% для коэффициента «b». Заявлен также способ получения высокооктанового компонента автомобильного топлива бензина-алкилата путем алкилирования изобутана промышленной бутан-бутеновой фракцией в присутствии указанного катализатора при температуре от 75 до 102°С, давлении от 1,7 до 2,5 МПа, мольном отношении изобутанбутены от 10 до 15, с объемной скоростью подачи сырья от 6,4 до 8,5 г/см3 кат·ч и последующей возможной регенерацией указанного катализатора. Технический результат - высокие показатели по конверсии, выходу алкилата, производительности и ресурсу действия катализатора. Однако в изобретении не приводятся данные о механической прочности катализатора. Воспроизведение твердого катализатора в соответствии с примером 2 изобретения [3] и оценка характеристик полученного образца по вышеуказанным методикам показали его высокие активность и селективность, соответственно, Х=86,8% и SelТМП=81,5%, а показатели механической прочности гранул составили: прочность на раздавливание по торцу P■=4,2 МПа и по образующей - P○=3,4 МПа, прочность на истирание Pи=66 мас. %.

Известный катализатор и описанный в примерах способ его получения имеют следующие существенные недостатки.

Во-первых, невысокие прочностные характеристики как по сопротивлению раздавливанию (P■, P○), так и на истирание (Pи). Причины недостаточной прочности - характер пористой структуры катализатора, представленной преимущественно макропорами (по данным авторов, 80-300 и 100-1000 нм для образцов К2 и К3), являющимися, как известно, концентраторами внутренних напряжений, ослабляющих твердое пористое тело.

Во-вторых, использованный способ таблетирования катализатора - сухим прессованием, не обеспечивающий, с учетом условий завершающей термообработки, формирование прочных и устойчивых к жидкой реакционной среде кристаллизационно-конденсационных контактов между частицами компонентов катализатора.

Наиболее близкими катализатором и способом его получения к заявляемым являются твердый гетерогенный катализатор для процесса алкилирования изопарафиновых углеводородов олефинами и способ его получения, описанные в патенте [4] РФ №2505357, кл. МПК B01J 37/30, B01J 29/08, B01J 29/12, С07С 2/58, опубл. 27.01.2014 (прототип).

В [4] предложен способ получения катализатора алкилирования изобутана олефинами на основе цеолита типа NaNH4Y при остаточном содержании оксида натрия не более 0,8% мас., в котором цеолит при перемешивании пропитывают водным раствором нитрата лантана, взятого в количестве, обеспечивающем содержание лантана в конечном катализаторе 0,5%-6,0% мас., - получают суспензию; порошок гидроксида алюминия бемитной структуры пептизируют раствором кислоты до рН 1-3 и получают другую суспензию. Затем обе суспензии перемешивают, упаривают до состояния формуемости и формуют в гранулы. После чего полученные гранулы провяливают при комнатной температуре, сушат при 50-120°С не менее 5 часов и прокаливают при 150-500°С не менее 4 часов. В частном случае, после прокаливания на катализатор наносят хлорид палладия. Предложен также способ алкилирования изобутана олефинами в присутствии указанного катализатора. Технический результат - упрощение и удешевление процесса получения катализатора.

Катализатор, полученный по [4], содержит, в соответствии с приведенными примерами: цеолит типа NaNH4Y (с остаточным содержанием оксида натрия не более мас. 0,8%) - (64,0-79,5) мас. %; лантан - (0,5-6,0) мас. % и оксид алюминия - (20-30) мас. %, в частном случае - палладий - 0,2 мас. %, и имеет, согласно данным авторов, следующие характеристики: конверсия бутиленов - 99-100%, селективность по ТМП - 63,1-71,2%. Данные о механической прочности катализатора в патенте, к сожалению, отсутствуют. Не приводятся и показатели стабильности показателей конверсии и селективности в зависимости от продолжительности работы катализатора.

Воспроизведение способа получения катализатора в соответствии с примером 4 изобретения [4] и оценка характеристик полученного катализатора по вышеуказанным методикам показали его высокие активность и селективность в процессе алкилирования изобутана изобутеном, соответственно, Х=92,6% и SelТМП=77,2%. Оценка стабильности характеристик X и SelТМП показала их снижение за 4 часа работы на 11-15%. Показатели механической прочности гранул составили: на раздавливание - P■=5,4 МПа и P○=3,1 МПа, на истирание - Pи=71 мас. %.

Известный /прототип/ способ получения катализатора и катализатор, описанный в примерах патента, имеют следующие существенные недостатки.

Во-первых, катализатор, полученный по способу-прототипу, характеризуется невысокой механической прочностью гранул как на раздавливание, так и на истирание; причиной этого является использование в качестве Al2O3-связующего - гидроксида алюминия бемитной модификации (тригидроксид алюминия Al(ОН)3), являющегося недостаточно реакционноспособным по отношению к кислотам-пептизаторам и вследствие этого характеризующегося невысокими (например, по сравнению с гидроксидом алюминия псевдобемитной модификации - моногидроксидом алюминия AlOOH·nH2O) пластифицирующими свойствами, которые способствовали бы оптимальной упаковке частиц цеолита при формовании и образованию после термообработки гранул как максимально возможного числа контактов на единицу контактного сечения, так и высокой прочности единичных контактов. А именно эти факторы являются одними из основных, формирующих прочностные свойства гранул.

Во-вторых, показатели прочности гранул катализатора на раздавливание P■ и P○ отличаются почти в 2 раза, что свидетельствует об анизотропии сформированной пористой структуры и наличии значительных внутренних напряжений, а это может стать причиной разрушения гранул при регенерации.

В-третьих, наличие у катализатора, полученного по способу-прототипу, заметной тенденции к снижению за 4 часа работы первоначально высоких показателей активности и селективности в процессе алкилирования изобутана изобутеном в условиях эксперимента. Причиной может явиться отложение побочных продуктов - высокомолекулярных олефиновых углеводородов, дезактивирующих активные центры и экранирующих полости цеолита.

Задача изобретения - разработка способа приготовления катализатора и катализатора алкилирования изобутана изобутеном с повышенной механической прочностью гранул с сохранением высоких показателей процесса - конверсии изобутена и селективности по триметилпентанам при увеличении их стабильности при отработке в процессе алкилирования.

Решение поставленной технической задачи и достижение технического результата - повышения эксплуатационных свойств гетерогенного катализатора, которое выражается как в увеличении механической прочности катализатора при обеспечении высоких показателей его каталитической активности (степени конверсии изобутена и селективности по триметилпентанам), так и в повышении их стабильности при отработке в процессе алкилирования, то есть улучшения свойств катализатора по сравнению с прототипом осуществляется за счет: 1) образования при пептизации псевдобемита азотной кислотой оксинитратов алюминия, являющихся эффективными пластифицирующими и вяжущими веществами, в совокупности всего ингредиентного состава формовочной массы упрочняющими гранулы; 2) оптимизации упаковки частиц цеолита, псевдобемита и оксида циркония при введении их в формовочную массу в виде порошков с размером частиц менее 40 мкм, в совокупности всего ингредиентного состава формовочной массы и прокаленных гранул катализатора, упрочняющих их; 3) снижения внутренних напряжений в гранулах при введении в состав формовочной массы армирующей добавки - микроигольчатого волластонита - природного силиката кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 при длине микроигл l<20 мкм, оказывающего армирующее воздействие как на массу при формовании, так и на текстуру прокаленных гранул катализатора, и в совокупности всего ингредиентного состава повышая их механическую прочность; 4) оптимизации баланса кислотных центров катализатора при введении в его состав в определенных соотношениях как протонизированного и лантан-замещенного цеолита типа У, так и оксида алюминия, сульфатированного оксида циркония, силиката кальция, что, в совокупности всего ингредиентного состава катализатора, и обеспечило высокие показатели его каталитической активности - конверсии изобутена и селективности по триметилпентанам, а также повысило их стабильность при отработке в процессе алкилирования.

Поставленная задача достигается за счет способа приготовления катализатора алкилирования изобутана изобутеном на основе цеолита типа NaNH4Y с остаточным содержанием оксида натрия не более 0,8 мас. %, включающего пропитку при перемешивании кристаллов цеолита с водным раствором нитрата лантана в количестве, обеспечивающем содержание лантана в цеолите 3,0 мас. %, смешение образовавшейся суспензии со второй суспензией, полученной пептизацией водным раствором азотной кислоты до рН 1-3 порошка гидроксида алюминия, гранулирование формовочной массы, провяливание при комнатной температуре 18-24 ч, сушку с подъемом температуры 2 градуса в минуту и выдержкой при 110±10°С не менее 5 ч и прокаливание с подъемом температуры 10 градусов в минуту и выдержкой при 280±10°С не менее 4 ч и при 510±10°С не менее 4 ч; порошки цеолита и гидроксида алюминия псевдобемитной модификации имеют размер частиц менее 40 мкм, а в формовочную массу дополнительно вводят при перемешивании порошок сульфатированного тетрагонального диоксида циркония с содержанием 5 мас. % (SO4)2 2- и с частицами размером менее 40 мкм, а также микроигольчатый волластонит немодифицированный - природный силикат кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 и длиной микроигл l<20 мкм, при следующем массовом соотношении компонентов в формовочной массе, %: цеолит типа NaNH4Y с остаточным содержанием натрия не более 0,8 мас. % - (26,14-30,68), нитрат лантана (1,90-2,22), гидроксид алюминия (псевдобемит) - (14,88-19,40), сульфатированный оксид циркония - (9,90-14,61) и микроигольчатый волластонит - природный силикат кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 при длине микроигл l<20 мкм - (1,13-2,30), азотная кислота - (0,44-0,57), вода - до 100.

Поставленная задача решается также за счет катализатора с повышенной механической прочностью, высокими показателями каталитической активности - степенью конверсии изобутена, селективностью по триметилпентанам при их стабилизации в процессе отработки. Катализатор включает цеолит типа NaLaHY с остаточным содержанием оксида натрия не более 0,8 мас. % и модифицированный 3,0 мас. % лантана, оксид алюминия, отличается тем, что дополнительно содержит сульфатированный тетрагональный оксид циркония, содержащий 5 мас. % (SO4)2 2-, и микроигольчатый волластонит - природный силикат кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 и длиной микроигл l<20 мкм, а компоненты катализатора находятся в следующем массовом соотношении, %: цеолит типа NaLaHY - (49-55), оксид алюминия - (22-30), сульфатированный оксид циркония (18-25), силикат кальция - (2-4).

Существенным отличием предлагаемого изобретения является использование при приготовлении катализатора формовочной массы, содержащей от 26,14 до 30,68 мас. % кристаллов цеолита типа NaNH4Y (с остаточным содержанием натрия до 0,8 мас. %), пропитанных водным раствором нитрата лантана от 1,90 до 2,22 мас. % его содержания в массе, и от 14,88 до 19,40 мас. % гидроксида алюминия, пептизированного азотной кислотой до рН 1-3, дополнительно от 9,90 до 14,61 мас. % сульфатированного тетрагонального диоксида циркония с содержанием 5 мас. % (SO4)2 2- и с частицами размером менее 40 мкм, а также от 1,13 до 2,30 мас. % микроигольчатого волластонита немодифицированного - природного силиката кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 и длиной микроигл l<20 мкм, гидроксид алюминия вводится в формовочную массу в модификации псевдобемит, в отличие от бемита в прототипе, а размер частиц порошков цеолита и гидроксида алюминия - менее 40 мкм; формовочная масса содержит от 0,44 до 0,57 мас. % азотной кислоты, воды - до 100. В известном уровне техники аналогичной совокупности ингредиентов покрывной суспензии с указанным массовым соотношением (%) не обнаружено и получение катализатора с повышенными показателями прочности и высокими показателями каталитической активности и увеличением их стабильности при отработке в процессе алкилирования обусловлено следующим.

Образование при пептизации псевдобемита азотной кислотой оксинитратов алюминия, являющихся эффективными пластифицирующими и вяжущими веществами, в совокупности всего ингредиентного состава формовочной массы, упрочняющими гранулы.

Оптимизация упаковки частиц цеолита, псевдобемита и оксида циркония при введении их в формовочную массу в виде порошков с размером частиц менее 40 мкм, в совокупности всего ингредиентного состава формовочной массы и прокаленных гранул катализатора, упрочняет их.

Снижение внутренних напряжений в гранулах при введении в состав формовочной массы добавки микроигольчатого волластонита - природного силиката кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 при длине микроигл l<20 мкм, оказывающего армирующее воздействие как на массу при формовании, так и на текстуру прокаленных гранул катализатора, в совокупности всего ингредиентного состава повышает их механическую прочность.

Оптимизация баланса бренстедовских и льюисовских кислотных центров катализатора при введении в его состав в определенных соотношениях как протонизированного и лантан-замещенного цеолита типа У, так и оксида алюминия, сульфатированного оксида циркония, силиката кальция, что, в совокупности всего ингредиентного состава катализатора, обеспечило высокие показатели его каталитической активности - конверсии изобутена и селективности по триметилпентану.

Введение в состав формовочной массы добавки - микроигольчатого волластонита с характеристическим отношением l:d=(12-20):1 при длине микроигл l<20 мкм (т.е. в состав прокаленного катализатора - добавки силиката кальция), оказывающего, с одной стороны, армирующее воздействие на текстуру прокаленных гранул катализатора и способствующего образованию транспортных пор, что облегчает отвод продуктов реакции из пор, а с другой, за счет своей основности нейтрализующего наиболее сильные кислотные центры, что в совокупности всего ингредиентного состава повышает стабильность показателей в процессе алкилирования за счет снижения вероятности отложения высокомолекулярных олефиновых углеводородов, дезактивирующих активные центры и экранирующих полости цеолита.

Существенным отличием предлагаемого изобретения является также образование катализатора, содержащего ингредиенты в следующем массовом соотношении, %: цеолит типа NaLaHY (с остаточным содержанием натрия менее 0,8 мас. % и лантана - 3 мас. %) - (49-55), оксид алюминия - (22-30), сульфатированный тетрагональный оксид циркония, содержащий (5) мас. % (SO4)-2, - (18-25), силикат кальция - (2-4).

В известном уровне техники аналогичной совокупности ингредиентов с указанным массовым соотношением (%) не обнаружено; получение катализатора с повышенными показателями прочности, высокими показателями каталитической активности и увеличением их стабильности при отработке в процессе алкилирования обусловлено следующим.

Взаимодействием при сушке и прокаливании гранул ингредиентов их состава и образованием прочных кристаллизационно-конденсационных контактов между частицами цеолита, оксида алюминия, сульфатированного оксида циркония, имеющих размеры менее 40 мкм, и распределенными между ними частицами микроигольчатого волластонита, имеющими характеристическое отношение l:d=(12-20):1 при длине микроигл l<20 мкм, образованием, вследствие упаковки совокупности этих частиц, текстуры катализатора с транспортными порами, облегчающими подвод сырья и отвод продуктов реакции, а также оптимизацией баланса бренстедовских и льюисовских кислотных центров катализатора в совокупности всего ингредиентного состава, обеспечившей высокие показатели его каталитической активности - конверсии изобутена и селективности по триметилпентану.

Таким образом, заявляемая совокупность признаков является существенной и соответствует изобретательскому уровню.

Нижеприведенные примеры иллюстрируют предлагаемое техническое решение, но никоим образом его не ограничивают.

В качестве исходных используются следующие материалы.

Цеолит NaNH4Y с остаточным содержанием натрия не более 0,8% мас., получен по методике, описанной в работе [5], высушен при 120°С до постоянной массы и рассеян с выделением порошка целевой фракции менее 40 мкм.

Гидроксид алюминия псевдобемитной модификации AlO(ОН)·nH2O, высушенный при 110°С, после чего n=1,05, измельчен на шаровой мельнице и рассеян с выделением порошка целевой фракции менее 40 мкм.

Сульфатированный тетрагональный оксид циркония с содержанием 5 мас. % сульфат-иона получен по методике, описанной в работе [6], измельчен на шаровой мельнице и рассеян с выделением порошка целевой фракции менее 40 мкм.

Нитрат лантана La(NO3)3*6H2O.

Микроигольчатый волластонит немодифицированный - природный силикат кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 и длиной микроигл l<20 мкм.

Кислота азотная HNO3 - в виде водного раствора с концентрацией 50 мас. %. (При пептизации гидроксида алюминия азотной кислотой ее расход характеризуется так называемым пептизационным эквивалентом Пэ, равным количеству мг-эквивалентов собственно HNO3, приходящемуся на 1 г гидроксида алюминия в пересчете на Al2O3; в нижеприведенных примерах 1-8 значение Пэ=0,8 мг-экв HNO3/г Al2O3, образующегося из псевдобемита при прокаливании гранул).

Вода дистиллированная.

Пример 1

4,48 г соли La(NO3)3*6H2O растворяют в 30,0 см3 дистиллированной воды, полученным раствором пропитывают 46,56 г порошка цеолита NaNH4Y с остаточным содержанием Na2O менее 0,8 мас. %, при комнатной температуре, при тщательном перемешивании в течение 10 мин и получают суспензию 1. Пептизируют 41,89 г порошка гидроксида алюминия псевдобемитной структуры раствором азотной кислоты, приготовленным смешением 2,14 г HNO3 концентрацией 50% мас., с 30,0 см3 дистиллированной воды (суспензия 2). Смешивают суспензии 1, 2 с 17,0 г порошка сульфатированного тетрагонального оксида циркония с размером частиц менее 40 мкм и 4,0 г микроигольчатого волластонита немодифицированного - природного силиката кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 и длиной микроигл l<20 мкм, а также с 8,1 см3 дистиллированной воды; тщательно гомогенизируют полученную формовочную массу до равномерности окраски и пластичности; при этом соотношение в ней ингредиентов следующее, мас. %: цеолит типа NaNH4Y - 25,58; нитрат лантана - 1,85; псевдобемит - 20,0; сульфатированный оксид циркония - 9,34; волластонит (силикат кальция) - 2,20; азотная кислота - 0,60; вода - 41,73. Массу формуют в гранулы экструзией через фильеру с диаметром формующего канала 1,5 мм. Гранулы провяливают при комнатной температуре 18-24 ч, сушат с подъемом температуры 2 градуса в минуту и выдержкой при 110±10°С не менее 5 ч и прокаливают с подъемом температуры 10 градусов в минуту, выдержкой при 280±10°С не менее 4 ч и при 510±10°С не менее 4 ч.

Получают катализатор массового состава, %: цеолит типа NaLaHY (содержащий до 0,8 мас. % натрия и 3,0 мас. % лантана) - 48,0; оксид алюминия - 31,0; сульфатированный оксид циркония - 17,0; силикат кальция - 4,0.

Пример 2

4,58 г соли La(NO3)3*6H2O растворяют в 30,0 см3 дистиллированной воды, полученным раствором пропитывают 47,53 г порошка цеолита NaNH4Y с остаточным содержанием Na2O менее 0,8 мас. %, при комнатной температуре, при тщательном перемешивании в течение 10 мин и получают суспензию 1. Пептизируют 40,54 г порошка гидроксида алюминия псевдобемитной структуры раствором азотной кислоты, приготовленным смешением 2,06 г HNO3 концентрацией 50 мас. % с 30,0 см3 дистиллированной воды (суспензия 2). Смешивают суспензии 1, 2 с 18,0 г порошка сульфатированного тетрагонального оксида циркония с размером частиц менее 40 мкм и 3,0 г микроигольчатого волластонита немодифицированного - природного силиката кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 и длиной микроигл l<20 мкм, а также с 8,3 г дистиллированной воды; тщательно гомогенизируют полученную формовочную массу до равномерности окраски и пластичности; при этом соотношение в ней ингредиентов следующее, мас. %: цеолит типа NaNH4Y - 26,14; нитрат лантана - 1,90; псевдобемит - 19,4; сульфатированный оксид циркония - 9,90; волластонит (силикат кальция) - 1,65; азотная кислота - 0,57; вода - 40,44. Массу формуют, провяливают, сушат и прокаливают в условиях, описанных в примере 1.

Получают катализатор состава, мас. %: цеолит типа NaLaHY (содержащий до 0,8 мас. % натрия и 3,0 мас. % лантана) - 49,0; оксид алюминия -30,0; сульфатированный оксид циркония - 18,0; силикат кальция - 3,0.

Пример 3

4,67 г соли La(NO3)3*6H2O растворяют в 30,0 см3 дистиллированной воды, полученным раствором пропитывают 48,50 г порошка цеолита NaNH4Y с остаточным содержанием Na2O менее 0,8 мас. %, при комнатной температуре, при тщательном перемешивании в течение 10 мин и получают суспензию 1. Пептизируют 31,08 г порошка гидроксида алюминия псевдобемитной структуры раствором азотной кислоты, приготовленным смешением 1,58 г HNO3 концентрацией 50 мас. % с 25,0 см3 дистиллированной воды (суспензия 2). Смешивают суспензии 1, 2 с 25,0 г порошка сульфатированного тетрагонального оксида циркония с размером частиц менее 40 мкм и 2,0 г микроигольчатого волластонита немодифицированного - природного силиката кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 и длиной микроигл l<20 мкм, а также с 5,2 см3 дистиллированной воды; тщательно гомогенизируют полученную формовочную массу до равномерности окраски и пластичности; при этом соотношение в ней ингредиентов следующее, мас. %: цеолит типа NaNH4Y - 28,35; нитрат лантана - 2,05; псевдобемит - 15,81; сульфатированный оксид циркония - 14,61; волластонит (силикат кальция) - 1,17; азотная кислота - 0,46; вода - 37,55. Массу формуют, провяливают, сушат, прокаливают в условиях, описанных в примере 1.

Получают катализатор массового состава, %: цеолит типа NaLaHY (содержащий до 0,8 мас.% натрия и 3,0 мас. % лантана) - 50,0; оксид алюминия - 23,0; сульфатированный оксид циркония - 25,0; силикат кальция -2,0.

Пример 4

4,86 г соли La(NO3)3*6H2O растворяют в 30,0 см3 дистиллированной воды, полученным раствором пропитывают 50,44 г порошка цеолита NaNH4Y с остаточным содержанием Na2O менее 0,8 мас. %, при комнатной температуре, при тщательном перемешивании в течение 10 мин и получают суспензию 1. Пептизируют 33,78 г порошка гидроксида алюминия псевдобемитной структуры раствором азотной кислоты, приготовленным смешением 1,92 г HNO3 концентрацией 50 мас. % с 30,0 см3 дистиллированной воды (суспензия 2). Смешивают суспензии 1, 2 с 21,0 г порошка сульфатированного тетрагонального оксида циркония с размером частиц менее 40 мкм и 2,0 г микроигольчатого волластонита немодифицированного - природного силиката кальция CaSiO3 с характеристическим отношением l:d=(12-20):1 и длиной микроигл l<20 мкм, а также с 5,8 см3 дистиллированной воды; тщательно гомогенизируют полученную формовочную массу до равномерности окраски и пластичности; при этом соотношение в ней ингредиентов следующее, мас. %: цеолит типа NaNH4Y - 28,42; нитрат лантана - 2,06; псевдобемит - 16,56; сульфатированный оксид циркония - 11,83; волластонит (силикат кальция) - 1,13; азотная кислота - 0,48; вода - 39,52. Массу формуют, провяливают, сушат и прокаливают в условиях, описанных в примере 1.

Получают катализатор состава, мас. %: цеолит типа NaLaHY (содержащий до 0,8 мас. % натрия и 3,0 мас. % лантана) - 52,0; оксид алюминия - 25,0; сульфатированный оксид циркония - 21,0; силикат кальция - 2,0.

Пример 5

4,86 г соли La(NO3)3*6H2O растворяют в 32,0 см3 дистиллированной воды, полученным раствором пропитывают 50,44 г порошка цеолита NaNH4Y с остаточным содержанием Na2O менее 0,8 мас. %, при комнатной температуре, при тщательном перемешивании в течение 10 мин и получают суспензию 1. Пептизируют 29,73 г порошка гидроксида алюминия псевдобемитной структуры раствором азотной кислоты, приготовленным смешением 1,52 г HNO3 концентрацией 50 мас.% с 25,0 см3 дистиллированной воды (суспензия 2). Смешивают суспензии 1, 2 с 26,0 г порошка суль