Способы получения полиолефинов, обладающих мультимодальным молекулярно-массовым распределением

Иллюстрации

Показать всеИзобретение относится к области полимеризации олефина с использованием смешанной каталитической композиции. Описан способ получения мультимодальной полиолефиновой композиции. Способ включает взаимодействие по меньшей мере одного первого олефинового мономера со смешанной каталитической системой при условиях полимеризации с образованием по меньшей мере первого полиолефинового компонента, обладающего среднемассовой молекулярной массой Mw, равной от 5000 до 600000 г/моль. Смешанная каталитическая система включает по меньшей мере один катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, по меньшей мере один хроморганический катализатор полимеризации, активатор и материал подложки. Комбинация первый полиолефиновый компонент/смешанная каталитическая система взаимодействует с молекулярным переключателем, который содержит кислород и алкилалюминий, и комбинация первый полиолефиновый компонент/смешанная каталитическая система взаимодействует по меньшей мере с одним вторым олефиновым мономером, который может совпадать или не совпадать с первым олефиновым мономером, с получением мультимодальной полиолефиновой композиции. Также описана смешанная каталитическая система и способ ее получения. Технический результат - регулирование содержания обладающих различными молекулярными массами фракций полиолефинов, обладающих мультимодальным молекулярно-массовым распределением. 3 н. и 12 з.п. ф-лы, 1 табл., 2 ил., 2 пр.

Реферат

ЗАЯВЛЕНИЕ О ПРИОРИТЕТЕ

По настоящей заявке испрашивается приоритет по заявке USSN 12/950501, поданной 19 ноября 2010 г., и ЕР 10196508.5, поданной 22 декабря 2010 г.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области полимеризации олефина, точнее к способам полимеризации и сополимеризации олефинов с использованием смешанной каталитической композиции.

УРОВЕНЬ ТЕХНИКИ

Полиолефины, обладающие бимодальным молекулярно-массовым распределением, желательны, поскольку для них могут быть объединены превосходные механические характеристики обладающей большой молекулярной массой фракции с улучшенными характеристиками обработки обладающей низкой молекулярной массой фракции, таким образом получают полиолефин, обладающий полезной и желательной комбинацией характеристик, что отличает их от полиолефинов, содержащих только обладающую большой молекулярной массой фракцию или обладающую низкой молекулярной массой фракцию. Например, хотя обычно большая молекулярная масса придает желательные механические характеристики и приводит к образованию стабильных рукавов пленок из полиолефинов, она также часто препятствует экструзионной переработке вследствие увеличения противодавления в экструдерах, способствует разрыву экструзионного потока при выдувании рукавов пленок, может способствовать высокой степени ориентации в готовой пленке. С другой стороны, обладающие низкой молекулярной массой полиолефины обычно обладают превосходной перерабатываемостью, но низкой прочностью. Таким образом, желателен обладающий мультимодальным молекулярно-массовым распределением полиолефин, содержащий обладающую низкой молекулярной массой фракцию и обладающую большой молекулярной массой фракцию, который сохраняет желательные механические характеристики, приводит к образованию стабильных рукавов пленок, приводит к уменьшению противодавления в экструдере и подавляет разрыв экструзионного потока. Такие полиолефины могут найти широкое применение для пленок и других изделий, для которых необходима такая полезная и желательная комбинация характеристик.

Полиолефины, обладающие мультимодальным молекулярно-массовым распределением, можно получить путем механического смешивания обладающего большой молекулярной массой полиолефина с обладающим низкой молекулярной массой полиолефином, как это раскрыто в патенте US №4461873. Однако эти полученные механическим путем смеси содержат много геля, что приводит к плохому внешнему виду пленки вследствие наличия этих гелей. Несмотря на улучшение обрабатываемости смешивание неэкономично, требует полной однородности расплавленной смеси и приводит к трудоемкой дополнительной стадии смешивания технологии изготовления.

Некоторые промышленные способы включают технологию нескольких реакторов для получения перерабатываемого обладающего бимодальным молекулярно-массовым распределением полиэтилена в двух или большем количестве реакторов. В многореакторном способе каждый реактор дает один компонент конечного продукта. Например, как описано в ЕР 0057420, получение обладающего бимодальным молекулярно-массовым распределением полиэтилена высокой плотности проводят двухстадийным способом с использованием двух последовательных реакторов. В двухстадийном способе условия его проведения и катализатор можно оптимизировать для обеспечения высокого коэффициента полезного действия и выхода каждой стадии способа. Однако использование многореакторного способа увеличивает затраты и расходы на обработку.

Однако затруднительно получить обладающие бимодальным молекулярно-массовым распределением полиолефины, такие как обладающий бимодальным молекулярно-массовым распределением полиэтилен, например, с использованием одного катализатора, поскольку обычно необходимы два отдельных набора условий проведения реакции. В действительности другие специалисты в данной области техники пытались получить два полимера одновременно в одном реакторе с использованием двух разных катализаторов.

Каталитические системы, содержащие два разных металлоценовых катализатора, раскрыты для получения обладающих бимодальным молекулярно-массовым распределением полиолефинов в ЕР 0619325. В ЕР 0619325 описан способ получения полиолефинов, таких как полиэтилены, обладающие мультимодальным или по меньшей мере бимодальным молекулярно-массовым распределением. Использующимися металлоценами являются, например, бис(циклопентадиенил)цирконийдихлорид и этилен-бис(инденил)цирконийдихлорид. При использовании двух разных металлоценовых катализаторов в одном реакторе получают молекулярно-массовое распределение, которое является по меньшей мере бимодальным.

В WO 99/03899 раскрыто применение каталитической композиции, которая дает в одном реакторе полиэтилен, обладающий широким или бимодальным молекулярно-массовым распределением. Катализатор получают путем взаимодействия диоксида кремния, предварительно прокаленного при 600°C, с дибутилмагнием, 1-бутанолом и тетрахлоридом титана и раствором метилалюмоксана и этиленбис[1-инденил]цирконийдихлорида.

В патенте US №7163906 раскрыта каталитическая композиция, содержащая продукт взаимодействия по меньшей мере одного металлоценового соединения, по меньшей мере одного хроморганического катализатора полимеризации, фторированного диоксида кремния и по меньшей мере одного алкилалюминия, который затем используют для полимеризации этилена в инертной атмосфере. Металлоценом, использующимся в примерах патента US №7163906, является бис(н-бутилциклопентадиенил)цирконийдихлорид и использующиеся хроморганические соединения включают дикумолхром и хромоцен. Металлоцен-хроморганическая каталитическая система, раскрытая в патенте US №7163906, дает полиэтилены, характеризующиеся очень широкими молекулярно-массовыми распределениями, в диапазоне от 70,3 до 8,4. Полиэтилен, полученный в патенте US №7163906, обладает промежуточным молекулярно-массовым распределением с высоким центральным пиком, приписанным металлоценовому компоненту, и широкими хвостами со стороны большой и низкой молекулярной массы, приписанными хромовому компоненту. Кроме того, в патенте US №7163906 не раскрыто применение молекулярного переключателя для активации одного катализатора и дезактивации другого.

Настоятельно необходимы способы, которые могут обеспечить регулирование содержания обладающих различными молекулярными массами фракций полиолефинов, обладающих мультимодальным молекулярно-массовым распределением. В соответствии с этим необходимы способы, которые обеспечивают регулирование содержания каждой моды полимера, обладающего мультимодальным молекулярно-массовым распределением.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

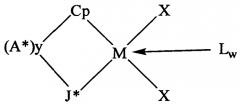

Настоящее изобретение относится к способу получения мультимодальной полиолефиновой композиции, включающему: (i) взаимодействие по меньшей мере одного первого олефинового мономера со смешанной каталитической системой при условиях полимеризации с образованием по меньшей мере первого полиолефинового компонента, обладающего Mw, равной от 5000 до 600000 г/моль, где смешанная каталитическая система включает: (a) по меньшей мере один катализатор полимеризации, содержащий переходный металл группы 4 или группы 5; (b) по меньшей мере один хроморганический катализатор полимеризации; (с) активатор; и (d) материал подложки; (ii) последующее взаимодействие комбинации первый полиолефиновый компонент/смешанная каталитическая система с молекулярным переключателем; (iii) взаимодействие комбинации первый полиолефиновый компонент/смешанная каталитическая система по меньшей мере с одним вторым олефиновым мономером, который может совпадать или не совпадать с первым олефиновым мономером, при условиях полимеризации; и (iv) получение мультимодальной полиолефиновой композиции.

Настоящее изобретение также относится к смешанной каталитической системе, включающей: (i) по меньшей мере один катализатор полимеризации, содержащий переходный металл группы 4 или группы 5; (ii) активатор; (iii) по меньшей мере один хроморганический катализатор полимеризации; и (iv) материал подложки; где при условиях полимеризации, при которых катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, является активным, хроморганический катализатор полимеризации обладает активностью, по меньшей мере на 50% меньшей, чем активность катализатора полимеризации, содержащего переходный металл группы 4 или группы 5; и где после взаимодействия с молекулярным переключателем и при условиях полимеризации хроморганический катализатор полимеризации обладает активностью, по меньшей мере на 50% большей, чем активность катализатора полимеризации, содержащего переходный металл группы 4 или группы 5.

Настоящее изобретение также относится к способу получения смешанной каталитической системы на подложке, включающему: (i) взаимодействие материала подложки с катализатором полимеризации, содержащим переходный металл группы 4 или группы 5, и активатором, так что реакционноспособные группы, находящиеся на материале подложки, титруются с образованием катализатора полимеризации на подложке; и (ii) последующее взаимодействие катализатора полимеризации на подложке с хроморганическим катализатором полимеризации с образованием смешанной каталитической системы на подложке; где при условиях полимеризации, при которых катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, является активным, хроморганический катализатор полимеризации обладает активностью, по меньшей мере на 50% меньшей, чем активность катализатора полимеризации, содержащего переходный металл группы 4 или группы 5; и где после взаимодействия с молекулярным переключателем и при условиях полимеризации хроморганический катализатор полимеризации обладает активностью, по меньшей мере на 50% большей, чем активность катализатора полимеризации, содержащего переходный металл группы 4 или группы 5.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

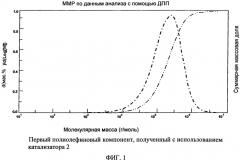

На фиг.1 охарактеризован обладающий мономодальным молекулярно-массовым распределением полиэтилен, полученный с использованием катализатора 2 (смешанная каталитическая система бис(1-метил-3-бутилциклопентадиенил)цирконийдихлорид/бис(циклопентадиенил)хром на подложке).

На фиг.2 охарактеризован обладающий бимодальным молекулярно-массовым распределением полиэтилен, полученный с использованием катализатора 2, активированного молекулярным переключателем (смешанная каталитическая система бис(1-метил-3-бутилциклопентадиенил)цирконийдихлорид/бис(циклопентадиенил)хром на подложке, обработанная кислородом и триэтилалюминием).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно изобретению неожиданно было установлено, что обладающий мультимодальным молекулярно-массовым распределением полиолефин можно получить с регулированием каждой моды путем использования смешанной каталитической системы на подложке и молекулярного переключателя. При использовании в настоящем изобретении ″молекулярная масса″ означает среднемассовую молекулярную массу (Mw), если не указано иное.

В представленных вариантах осуществления настоящее изобретение относится к способу, включающему: (i) взаимодействие по меньшей мере одного первого олефинового мономера со смешанной каталитической системой при условиях полимеризации с образованием по меньшей мере первого полиолефинового компонента, обладающего Mw, равной от 5000 до 600000 г/моль, где смешанная каталитическая система включает: (a) по меньшей мере один катализатор полимеризации, содержащий переходный металл группы 4 или группы 5; (b) по меньшей мере один хроморганический катализатор полимеризации; (c) активатор; и (d) материал подложки; (ii) последующее взаимодействие комбинации первый полиолефиновый компонент/смешанная каталитическая система с молекулярным переключателем; (iii) взаимодействие комбинации первый полиолефиновый компонент/смешанная каталитическая система по меньшей мере с одним вторым олефиновым мономером, который может совпадать или не совпадать с первым олефиновым мономером, при условиях полимеризации; и (iv) получение мультимодальной полиолефиновой композиции.

″Олефин″, альтернативно называющийся ″алкеном″, является линейным, разветвленным или циклическим соединением углерода и водорода, которые содержат по меньшей мере одну двойную связь. Для задач настоящего изобретения и формулы изобретения, если указано, что полимер ″содержит олефин″, то олефин, содержащийся в полимере, является полимеризованной формой олефина. "Полимер" содержит два или большее количество одинаковых или разных мономерных звеньев. ″Сополимер″ означает полимер, содержащий два или большее количество мономерных звеньев, которые отличаются друг от друга. ″Тройной сополимер″ означает полимер, содержащий три мономерных звена, которые отличаются друг от друга. "Разные" применительно к мономерным звеньям означает, что мономерные звенья отличаются друг от друга по меньшей мере одним атомом или являются разными изомерами.

При использовании в настоящем изобретении термин ″смешанная каталитическая система″ означает любую композицию или смесь, которая содержит (i) по меньшей мере два разных каталитических соединения, предлагаемые в настоящем изобретении, катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, который может быть нейтрализован или дезактивирован молекулярным переключателем, и хроморганический катализатор полимеризации, который может быть активирован молекулярным переключателем; (ii) активатор; и (iii) материал подложки, т.е. компоненты, описанные ниже.

Термин ″мультимодальный″ при использовании для описания полимера или полимерной композиции означает ″мультимодальное молекулярно-массовое распределение″, которое следует понимать как означающее, что диаграмма гельпроникающей хроматографии (ГПХ), построенная в виде зависимости d(мас. %)/d(Log[M]) от среднемассовой молекулярной массы (г/моль), содержит более одного пика или точки перегиба. ″Точка перегиба″ - это точка, в которой вторая производная зависимости меняет знак (например, отрицательный на положительный или наоборот). Например, полиолефиновая композиция, которая содержит первый обладающий низкой молекулярной массой полимерный компонент и второй обладающий большой молекулярной массой полимерный компонент, считается ″бимодальной″ полиолефиновой композицией. Полимерная композиция обладает ″молекулярно-массовым распределением″ (или ММР), которое означает отношение Mw к среднечисловой молекулярной массе (Mn) или Mw/Mn. Mw и Mn определяют с помощью ГПХ.

″Молекулярный переключатель″ при использовании в настоящем изобретении предназначен для уменьшения, или отключения, или нейтрализации активности катализатора полимеризации, содержащего переходный металл группы 4 или группы 5, и увеличения или включения активности хроморганического катализатора полимеризации. В предпочтительных вариантах осуществления молекулярный переключатель содержит первый компонент - кислород и второй компонент - алкилалюминий. Компоненты молекулярного переключателя можно вводить в способ последовательно. В предпочтительных вариантах осуществления кислород вводят во взаимодействие с комбинацией первый полиолефиновый компонент/смешанная каталитическая система и затем добавляют алкилалюминий при условиях полимеризации, предпочтительно включая инертную атмосферу.

Для задач настоящего изобретения и формулы изобретения используется новая схема нумерации групп Периодической системы элементов, описанная в публикации chemical and engineering news, 63 (5), 27 (1985). Поэтому ″металл группы 4″ является элементом группы 4 Периодической системы элементов.

″Каталитическая активность″ является мерой того, сколько граммов полимера (Р) получают при использовании катализатора полимеризации, содержащего W граммов переходного металла (М), в течение времени, равного Т ч; и ее можно представить следующей формулой: P/(T×W). ″Активный″ при использовании в настоящем изобретении применительно к катализаторам полимеризации означает катализатор полимеризации, который обладает каталитической активностью, составляющей не менее 50 г (моль М)-1ч-1, где М обозначает фрагмент переходного металла, содержащийся в каталитическом компоненте смешанной каталитической системы, которому можно приписать активность. ″Неактивный″ при использовании в настоящем изобретении применительно к катализаторам полимеризации означает катализатор полимеризации, обладает каталитической активностью, составляющей менее 50 г (моль М)-1ч-1. Применительно к формуле изобретения и обсуждениям относительной активности в настоящем изобретении активность рассчитывают, как это представлено выше, по данным для полимеризации, полученным при полимеризации, проводимой в цилиндрическом реакторе объемом 75 мл, при давлении, равном 200 фунт-сила/дюйм2 (1,38 МПа), и с этиленом. Затем реактор нагревают при температуре, равной 85°C, и выдерживают при этой температуре в течение 45 мин.

Согласно изобретению было установлено, что катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, и хроморганический катализатор полимеризации различаются по реакции на молекулярный переключатель. ″Реакция на молекулярный переключатель″ означает относительную активность катализаторов после взаимодействия с молекулярным переключателем, например, после взаимодействия с кислородом в течение 5 мин с последующей активацией алкилалюминием при условиях полимеризации по сравнению с активностью тех же катализаторов при условиях полимеризации, включая инертную атмосферу. После взаимодействия с молекулярным переключателем и создания условий для полимеризации катализатор может дезактивироваться и потерять каталитическую активность (отрицательная реакция на молекулярный переключатель); сохранить каталитическую активность (отсутствие реакции на молекулярный переключатель); или активироваться и/или увеличить каталитическую активность (положительная реакция на молекулярный переключатель). Реакцию на молекулярный переключатель можно определить по отношению разности активности каталитического компонента (AO) после воздействия кислорода с последующим созданием условий для полимеризации, включая активацию алкилалюминием, и активности каталитического компонента (AI) смешанной каталитической системы, которую не подвергали воздействию кислорода, при условиях полимеризации, предпочтительно включая инертную атмосферу; и она описывается формулой: (AO-AI)/AI.

Например, до взаимодействия с молекулярным переключателем при условиях полимеризации катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, обычно дает полимер, обеспечивая мономодальное или бимодальное молекулярно-массовое распределение, в качестве первого полиолефинового компонента. В отличие от этого, хроморганический катализатор полимеризации, видимо, не дает много полимера.

В представленных вариантах осуществления при условиях полимеризации, при которых катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, является активным, хроморганический катализатор полимеризации обладает активностью, по меньшей мере на 50% меньшей, чем активность катализатора полимеризации, содержащего переходный металл группы 4 или группы 5, по меньшей мере на 60% меньшей, по меньшей мере на 70% меньшей, по меньшей мере на 80% меньшей, по меньшей мере на 90% меньшей или по меньшей мере на 98% меньшей. В альтернативном варианте осуществления хроморганический катализатор полимеризации обладает активностью, по меньшей мере на порядок меньшей, чем активность катализатора полимеризации, содержащего переходный металл группы 4 или группы 5, по меньшей мере на 2 порядка меньшей, по меньшей мере на 3 порядка меньшей, по меньшей мере на 5 порядков меньшей или по меньшей мере на 6 порядков меньшей. Аналогичным образом, при условиях полимеризации, при которых катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, является активным, катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, обладает активностью, по меньшей мере на 50% большей, чем активность хроморганического катализатора полимеризации, по меньшей мере на 60% большей, по меньшей мере на 70% большей, по меньшей мере на 80% большей, по меньшей мере на 90% большей или по меньшей мере на 98% большей. В альтернативном варианте осуществления хроморганический катализатор полимеризации обладает активностью, по меньшей мере на порядок большей, чем активность катализатора полимеризации, содержащего переходный металл группы 4 или группы 5, по меньшей мере на 2 порядка большей, по меньшей мере на 3 порядка большей, по меньшей мере на 5 порядков большей или по меньшей мере на 6 порядков большей.

Однако после того как смешанная каталитическая система на подложке введена во взаимодействие с молекулярным переключателем, катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, обычно прекращает образовывать значительные количества полимера. В таких вариантах осуществления катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, дезактивируется или нейтрализуется путем взаимодействия с молекулярным переключателем и не образует значительные количества дополнительного первого полиолефинового компонента. Это обнаруживается как отсутствие увеличения моды первого полиолефинового компонента на диаграмме ГПХ. Соответственно, для катализаторов полимеризации, содержащих переходный металл группы 4 или группы 5, AO меньше, чем AI. Соответственно, катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, обладает отрицательной реакцией на молекулярный переключатель. В представленных вариантах осуществления после взаимодействия с молекулярным переключателем и при условиях полимеризации катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, менее активен, чем хроморганический катализатор полимеризации. В некоторых вариантах осуществления катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, по меньшей мере на 50% менее активен, чем хроморганический катализатор полимеризации, по меньшей мере на 60% менее активен, по меньшей мере на 70% менее активен, по меньшей мере на 80% менее активен, по меньшей мере на 90% менее активен или по меньшей мере на 98% менее активен после взаимодействия с молекулярным переключателем. В альтернативном варианте осуществления катализатор, содержащий переходный металл группы 4 или группы 5, обладает активностью, по меньшей мере на порядок меньшей, чем активность хроморганического катализатора полимеризации, по меньшей мере на 2 порядка меньшей, по меньшей мере на 3 порядка меньшей, по меньшей мере на 5 порядков меньшей или по меньшей мере на 6 порядков меньшей.

В отличие от этого, после того, как смешанная каталитическая система на подложке введена во взаимодействие с молекулярным переключателем, хроморганический катализатор полимеризации обычно образует увеличенные количества полимера. Это наблюдается по увеличению моды дополнительного полимерного компонента, отличающегося по молекулярной массе от первого полиолефинового компонента по данным диаграммы ГПХ. Соответственно, для хроморганических катализаторов полимеризации AO больше, чем AI. Соответственно, хроморганический катализатор полимеризации обладает положительной реакцией на молекулярный переключатель. В представленных вариантах осуществления после взаимодействия с молекулярным переключателем, предпочтительно содержащим кислород и алкилалюминий, и при условиях полимеризации, хроморганический катализатор полимеризации более активен, чем катализатор полимеризации, содержащий переходный металл группы 4 или группы 5. В некоторых вариантах осуществления хроморганический катализатор полимеризации по меньшей мере на 50% более активен, чем катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, по меньшей мере на 60% более активен, по меньшей мере на 70% более активен, по меньшей мере на 80% более активен, по меньшей мере на 90% более активен или по меньшей мере на 98% более активен после взаимодействия с молекулярным переключателем. В альтернативном варианте осуществления хроморганический катализатор полимеризации обладает активностью, по меньшей мере на порядок большей, чем активность катализатора полимеризации, содержащего переходный металл группы 4 или группы 5, по меньшей мере на 2 порядка большей, по меньшей мере на 3 порядка большей, по меньшей мере на 5 порядков большей или по меньшей мере на 6 порядков большей.

В некоторых вариантах осуществления настоящего изобретения после взаимодействия с молекулярным переключателем при условиях полимеризации катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, обладает отрицательной реакцией на молекулярный переключатель и хроморганический катализатор полимеризации обладает положительной реакцией на молекулярный переключатель.

В предпочтительном варианте осуществления катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, неактивен на стадии (iii) способа полимеризации и хроморганическое соединение неактивно на стадии (i) способа полимеризации. В другом предпочтительном варианте осуществления катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, является активным на стадии (i) способа полимеризации и хроморганическое соединение является активным на стадии (iii) способа полимеризации. В еще одном предпочтительном варианте осуществления катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, является активным на стадии (i) способа полимеризации и неактивным на стадии (iii). В еще одном варианте осуществления хроморганическое соединение неактивно на стадии (i) способа полимеризации и активно на стадии (iii).

В другом варианте осуществления смешанная каталитическая система, предлагаемая в настоящем изобретении, содержит: (i) по меньшей мере один катализатор полимеризации, содержащий переходный металл группы 4 или группы 5; (ii) активатор; (iii) по меньшей мере один хроморганический катализатор полимеризации; и (iv) материал подложки; где при условиях полимеризации, при которых катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, является активным, хроморганический катализатор полимеризации обладает активностью, по меньшей мере на 50% меньшей, чем активность катализатора полимеризации, содержащего переходный металл группы 4 или группы 5; и где после взаимодействия с молекулярным переключателем и при условиях полимеризации хроморганический катализатор полимеризации по меньшей мере на 50% более активен, чем катализатор полимеризации, содержащий переходный металл группы 4 или группы 5.

Настоящее изобретение также относится к способу получения смешанной каталитической системы, включающему: (i) взаимодействие материала подложки с катализатором полимеризации, содержащим переходный металл группы 4 или группы 5, и активатором, так что реакционноспособные группы, находящиеся на материале подложки, титруются с образованием катализатора полимеризации на подложке; (ii) последующее взаимодействие катализатора полимеризации на подложке с хроморганическим катализатором полимеризации с образованием смешанной каталитической системы на подложке; где хроморганический катализатор полимеризации и катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, различаются по реакции на молекулярный переключатель по меньшей мере на 50%; и где хроморганический катализатор полимеризации смешанной каталитической системы на подложке менее активен, чем катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, по меньшей мере на 50% при условиях полимеризации, где катализатор полимеризации, содержащий переходный металл группы 4 или группы 5, является активным.

Способы получения мультимодальных полиолефинов, каталитических систем на подложке и способы получения каталитических систем на подложке описаны ниже.

Способы полимеризации

В представленных вариантах осуществления настоящее изобретение относится к способу, включающему: (i) взаимодействие по меньшей мере одного первого олефинового мономера со смешанной каталитической системой при условиях полимеризации; с образованием по меньшей мере первого полиолефинового компонента, обладающего Mw, равной от 5000 до 600000 г/моль; предпочтительно от 8000 до 400000 г/моль; или от 10000 до 300000 г/моль; где смешанная каталитическая система включает: (a) по меньшей мере один катализатор полимеризации, содержащий переходный металл группы 4 или группы 5; (b) по меньшей мере один хроморганический катализатор полимеризации; (c) активатор; и (d) материал подложки; (ii) последующее взаимодействие комбинации первый полиолефиновый компонент/смешанная каталитическая система с молекулярным переключателем, предпочтительно содержащим кислород и алкилалюминий; (iii) взаимодействие комбинации первый полиолефиновый компонент/смешанная каталитическая система по меньшей мере с одним вторым олефиновым мономером, который может совпадать или не совпадать с первым олефиновым мономером, в качестве первого олефинового мономера при условиях полимеризации; и (iv) получение мультимодальной полиолефиновой композиции; предпочтительно, если активность катализатора на стадии (i) превышает 2000 фунтов полимера в час (907 кг/ч), более предпочтительно превышает 5000 фунт/ч (2268 кг/ч) и наиболее предпочтительно превышает 10000 фунт/ч (4540 кг/ч); и активность смешанной каталитической системы на стадии (iii) превышает 2000 фунтов полимера в час (907 кг/ч), более предпочтительно превышает 5000 фунт/ч (2268 кг/ч) и наиболее предпочтительно превышает 10000 фунт/ч (4540 кг/ч).

Способы, предлагаемые в настоящем изобретении, можно осуществить любым образом, известным в данной области техники. Можно использовать любой суспензионный, гомогенный блочный, проводимый в растворе, взвеси или газовой фазе способ полимеризации, известный в данной области техники. Способы полимеризации во взвеси или в газовой фазе являются предпочтительными.

Способы, предлагаемые в настоящем изобретении, могут быть периодическими, полупериодическими или непрерывными. При использовании в настоящем изобретении термин ″непрерывная″ означает систему, которая работает без перерыва или остановки. Например, непрерывный способ получения полимерной композиции должен быть таким, в котором реагенты непрерывно вводят в один или большее количество реакторов и полученные полимерные композиции непрерывно выводят.

В газофазном способе полимеризации обычно используют непрерывный цикл, в котором в одной части цикла реакторной системы циклический газовый поток, также называющийся рецикловым потоком, или сжижающая среда нагревается в реакторе за счет тепла полимеризации. Это тепло отводят от рециркулирующей композиции в другую часть цикла с помощью охлаждающей системы, расположенной снаружи от реактора. Обычно в способе получения полимеров с использованием слоя, сжижаемого газом, газовый поток, содержащий один или большее количество мономеров, непрерывно в циклическом режиме пропускают через псевдоожиженный слой в присутствии катализатора при условиях проведения реакции. Газовый поток отводят из псевдоожиженного слоя и рециркулируют обратно в реактор. Одновременно полимерный продукт выводят из реактора и добавляют свежий мономер для замены заполимеризовавшегося мономера. (См., например, патенты US №№4543399; 4588790; 5028670; 5317036; 5352749; 5405922; 5436304; 5453471; 5462999; 5616661 и 5668228).

При полимеризации во взвеси суспензию твердого, измельченного полимера готовят в жидкой разбавленной среде для полимеризации, к которой добавляют этилен и сомономеры и часто водород вместе с катализатором. Суспензию, включая разбавитель, периодически или непрерывно удаляют из реактора и летучие компоненты отделяют от полимера и рециркулируют в реактор, необязательно после перегонки. Жидким разбавителем, использующимся в среде для полимеризации, обычно является алкан, содержащий от 3 до 7 атомов углерода, предпочтительно разветвленный алкан. Использующаяся среда должна быть жидкой при условиях полимеризации и относительно инертной. Если в качестве среды используют пропан, способ необходимо осуществлять при температуре и давлении, превышающих критические для разбавителя. Предпочтительно использовать в качестве среды гексан или изобутан.

Полимеризацию измельченного вещества, т.е. способ с использованием взвеси, можно использовать, если температуру поддерживают ниже температуры, при которой полимер переходит в раствор. Такая методика хорошо известна в данной области техники и описана, например, в патенте US №3248179. Другие способы с использованием взвеси включают те, в которых применяется петлевой реактор, и те, в которых применяется множество реакторов с мешалкой, установленных последовательно, параллельно, или их комбинации. Неограничивающие примеры способов с использованием взвеси включают способы с применением непрерывного контура или бака с мешалкой. Кроме того, другие примеры способов с использованием взвеси описаны в патенте US №4613484.

Способы, предлагаемые в настоящем изобретении, можно осуществить в любом оборудовании, облицованном стеклом, изготовленном из нержавеющей стали или аналогичном. Использующиеся реакционные сосуды включают реакторы (включая емкостные реакторы с перемешиванием, реакторы периодического действия, реакционный экструдер, трубчатый или насосный реактор, реакторы с неподвижным слоем и непрерывным потоком, суспензионные реакторы, реакторы с псевдоожиженным слоем и каталитические дистилляционные реакторы). Для устранения нежелательных колебаний температуры зону реакции можно снабдить одним или большим количеством внутренних и/или наружных теплообменников.

Если способ осуществляется в непрерывном проточном реакторе, то среднечасовая скорость подачи сырья, выраженная в единицах gmgc -1h-1, т.е. в виде количества граммов загружаемого мономера (gm) на 1 г катализатора (gc) в час (ч), будет определять отношение количества загружаемого мономера к количеству использующегося катализатора, а также время пребывания мономера в реакторе. В непрерывном проточном реакторе среднечасовая скорость подачи мономера обычно превышает 0,04 gmgc -1h-1 и предпочтительно превышает 0,1 gmgc -1h-1.

Типичные характеристики условий полимеризации включают температуру, давление и время пребывания. В предпочтительных вариантах осуществления по меньшей мере один первый олефиновый мономер взаимодействует со смешанной каталитической системой при условиях полимеризации; с образованием по меньшей мере первого полиолефинового компонента, обладающего Mw, равной от 5000 до 600000 г/моль. В некоторых вариантах осуществления температура способа полимеризации может находиться в диапазоне от примерно 0°C до примерно 300°C, предпочтительно от примерно 60°C до примерно 280°C или более предпочтительно от примерно 70°C до примерно 150°C. Если способ осуществляется в реакторе периодического действия, то время пребывания олефинового мономера и катализатора может быть любым при условии, что получаются искомые полимерные продукты. Обычно время пребывания в реакторе находится в диапазоне от примерно 15 мин до примерно 240 мин, предпочтительно от примерно 30 мин до примерно 210 мин или предпочтительно от примерно 45 мин до примерно 180 мин. Давление реакции полимеризации может быть любым, которое не оказывает неблагоприятного влияния на реакцию полимеризации, и может находиться в диапазоне от примерно 0,1 до примерно 1000 фунт-сила/дюйм2 (от 0,7 кПа до 6,9 МПа), предпочтительно от примерно 20 до примерно 400 фунт-сила/дюйм2 (от 0,14 МПа до 2,8 МПа) или предпочтительно от примерно 50 до примерно 250 фунт-сила/дюйм2 (от 0,34 МПа до 1,7 МПа).

В предпочтительных вариантах осуществления реагенты (например, моно