Датчик резонаторный

Иллюстрации

Показать всеИзобретение относится к метрологии, в частности к датчикам механических ускорений. Датчик представляет собой резонатор, выполненный в виде сдвоенного камертона, и содержит основание, чувствительный элемент с маятниковым подвесом в виде двух стержней, упругие шарниры, размещенные на одной пластине монокристалла кварца Z-среза. Первые концы стержней соединены с чуствительным элементом, а вторые концы через упругие шарниры соединены с основанием. Стержневой резонатор выполнен на второй пластине монокристалла кварца Z-среза меньшей толщины, на концах которого образованы участки с увеличенной поверхностью для присоединения к чувствительному элементу и к основанию соответственно. Стержни резонатора могут иметь как постоянную, так и переменную ширину. В концевых элементах выполнены отверстия для введения стеклоспая, соединяющего участки стержневого резонатора с поверхностями чувствительного элемента и основания. Размер площади концевых участков выбран исходя из использованием стеклоспая, качество соединения определяется по отсутствию гистерезиса при предельных нагрузках на резонатор. Технический результат - повышение точности измерений, уменьшение трудоемкости изготовления. 3 ил.

Реферат

Изобретение относится к области измерений параметров движения - ускорения. Известен датчик резонаторный (см. патент РФ №2217767 от 01.04.2002, опубликован в БИ №33 от 27.11.2003), содержащий основание из монокристалла, в котором выполнены сквозные прорези с образованием чувствительного элемента, его подвеса в виде двух стержней и стержневого резонатора, одни концы которых соединены с основанием, а другие концы соединены с чувствительным элементом, на стержнях подвеса выполнены упругие шарниры для перемещения чувствительного элемента относительно основания.

Указанное выше устройство является наиболее близким по технической сущности к заявляемому устройству и поэтому и выбрано в качестве прототипа.

Для работы датчика резонаторного необходимо, чтобы ось поворота упругих шарниров маятникового подвеса и нейтральная плоскость стержневого резонатора были параллельны и не совпадали друг с другом, для чего требуется выполнение резонатора и упругих шарниров с меньшей толщиной относительно толщины основания. При изготовлении датчика резонаторного для получения требуемой формы и размеров его элементов: основания, чувствительного элемента, маятникового подвеса, упругих шарниров и стержневого резонатора с монолитным соединением между собой применяется технология жидкостного химического травления. Вследствие наличия у кварца анизотропии физических свойств и ограниченности времени травления, на некоторых гранях элементов датчика остаются клинья травления с заметным разбросом размеров, что приводит к разбросу важных характеристик датчика: начальной частоты резонатора, его чувствительности и увеличению погрешности измерения. Кроме того, увеличивается отход при производстве, трудоемкость изготовления и стоимость датчиков, что является основным недостатком прототипа.

Решаемой технической задачей является создание устройства с меньшей стоимостью и трудоемкостью изготовления при обеспечении малой погрешности измерения.

Достигаемым техническим результатом является уменьшение погрешности измерения.

Для достижения технического результата в датчике резонаторном, содержащем стержневой резонатор в виде сдвоенного камертона и выполненные на одной пластине монокристалла кварца Z-среза основание, чувствительный элемент с маятниковым подвесом в виде двух стержней, одни концы которых соединены с чувствительным элементом, а другие концы через упругие шарниры соединены с основанием, новым является то, что стержневой резонатор выполнен на другой пластине монокристалла кварца Z-среза меньшей толщины, на концах которого образованы участки с развитой поверхностью для присоединения к чувствительному элементу и основанию соответственно.

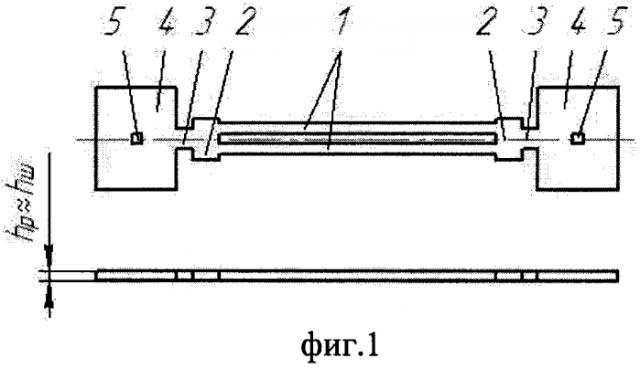

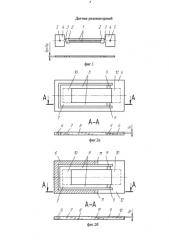

На фиг. 1 изображен резонатор силочувствительный, на фиг. 2 изображено основание с чувствительным элементом и маятниковым подвесом, соединенным с основанием упругими шарнирами (два возможных варианта исполнения фиг. 2а, фиг. 2б).

На фиг. 2 пунктиром обозначены места присоединения концевых частей 4 (участки с развитой поверхностью) резонатора (см. фиг. 1).

Новая совокупность существенных признаков позволяет уменьшить погрешность, трудоемкость и стоимость датчика.

Датчик резонаторный содержит стержневой резонатор в виде сдвоенного камертона (фиг. 1) и выполненные на одной пластине монокристалла кварца Z-среза основание 6, чувствительный элемент 7 с маятниковым подвесом в виде двух стержней 8, одни концы которых соединены с чувствительным элементом 7, а другие концы через упругие шарниры 9 соединены с основанием 6, стержневой резонатор выполнен на другой пластине монокристалла кварца Z-среза меньшей толщины, на концах которого образованы участки 4 с развитой поверхностью для присоединения к чувствительному элементу 7 и основанию 6 соответственно.

В качестве силочувствительного резонатора типа сдвоенного камертона могут быть использованы резонаторы с различной формой стержней 1 (как с постоянной шириной - изображен на фиг. 1, так и с переменной по длине шириной). В концевых элементах 4 выполнены отверстия 5 для введения компонента, соединяющего участки 4 стержневого резонатора (фиг. 1) с поверхностями 10 чувствительного элемента 7 и основания 6 (фиг. 2). Размер площади концевых участков 4 выбираются из условия надежного соединения с чувствительным элементом 7 и основанием 6, качество соединения определяется по отсутствию гистерезиса при предельных нагрузках на резонатор.

Датчик работает следующим образом. При ускоренном движении объекта, на котором закреплено основание 6, на его чувствительный элемент 7 будет действовать инерционная сила Fи, стремящаяся повернуть физический маятник, который образован чувствительным элементом 7 и стержнями подвеса 8 относительно оси упругих шарниров 9. Угловому перемещению чувствительного элемента 7 на маятниковом подвесе 8 препятствует силочувствительный резонатор (фиг. 1). Поскольку ось поворота упругих шарниров 9 и нейтральная плоскость стержней 1 резонатора находятся на некотором расстоянии h в элементах силочувствительного резонатора, возникает продольная сила растяжения (сжатия). Момент инерционной силы Ми равен:

Ми=Fн·L,

где Fи - инерционная сила, действующая на чувствительный элемент 7;

L - плечо инерционной силы - расстояние от центра массы системы, состоящей из чувствительного элемента и маятникового подвеса 8, до оси поворота упругого шарнира 9.

Момент Ми уравновешивается суммой двух реактивных моментов: Mp - пары реактивных сил, возникающих в резонаторе и подвесе и реактивным моментом упругих шарниров Мш. Значение Мш много меньше Mp и поэтому можно в первом приближении принять:

Ми≈Mp=h·Pрез или

P р е з = F u • L h

где Pрез - продольная сила в резонаторе.

Резонансная частота силочувствительного резонатора фиг. 1 определяется размерами стержней 1, их формой, физическими свойствами материала и значением продольной силы Pрез. При возбуждении в резонаторе резонансных колебаний при помощи известных устройств (электромеханического преобразователя, подключенного в цепь обратной связи усилителя) и измерении значений резонансной частоты, обеспечивается измерение ускорения движения основания 6 и, соответственно, объекта, на котором установлено основание 6. Продольная сила резонатора Ρ передается от чувствительного элемента 7 и основания 6 через компонент (стеклоспай) на концевые участки резонатора 4. В соединяющем слое компонента возникают механические напряжения сдвига, значение которых обратно пропорционально площади соединения участков с развитой поверхностью 4 резонатора, с основанием 6 и с чувствительным элементом 7. Выбирая значение площади соединения указанных выше элементов, можно обеспечить значение напряжений сдвига в соединяющем слое в допустимых пределах (в пределах упругости).

Предлагаемое изобретение может быть реализовано в двух вариантах исполнения основания: вариант фиг. 2а и вариант фиг. 2б. В варианте фиг. 2б основание разделено упругими шарнирами 11 на неподвижную часть 6 (выделена штриховкой) и подвижную часть 12, к которой присоединены маятник чувствительного элемента 7 и концевая часть 4 силочувствительного резонатора. Для защиты элементов датчика от действия нагрузок, превышающих предельно допустимые значения, используются ограничители (на фиг. 2 не показаны) в виде крышек, соединенных с неподвижной частью основания 6.

В экспериментальных образцах датчика, изготовленных согласно предлагаемому изобретению, соединение концевых участков 4 резонатора с чувствительным элементом 7 и основанием 6 (12) осуществлено пайкой стеклом, качество соединений не хуже, чем у монолитного исполнения прототипа. Раздельное изготовление элементов датчика - основания с чувствительным элементом фиг. 1 и резонатора фиг. 2 - позволяет снять ограничения по времени травления, устранив тем самым клинья травления на гранях элементов; толщина резонатора задается толщиной заготовки, выполняемой механической обработкой (шлифовка, полировка), при его изготовлении наиболее полно реализуются преимущества групповой технологии - из одной и той же заготовки изготавливаются в несколько раз больше резонаторов, чем в составе монолитного варианта прототипа. Согласно предлагаемому изобретению были изготовлены и исследованы экспериментальные образцы датчиков резонаторных. Результаты испытаний подтвердили работоспособность датчиков, более высокую технологичность его изготовления.

Датчик резонаторный, содержащий стержневой резонатор в виде сдвоенного камертона и выполненные на одной пластине монокристалла кварца Z-среза основание, чувствительный элемент с маятниковым подвесом в виде двух стержней, одни концы которых соединены с чувствительным элементом, а другие концы через упругие шарниры соединены с основанием, отличающийся тем, что стержневой резонатор выполнен на другой пластине монокристалла кварца Z-среза меньшей толщины, на концах которого образованы участки с развитой поверхностью для присоединения к чувствительному элементу и основанию соответственно.