Композиции для получения жестких пенополиуретанов теплоизоляционного назначения

Иллюстрации

Показать всеИзобретение относится к области получения композиций для производства жестких пенополиуретанов (ППУ), применяемых в качестве теплоизоляционных материалов в различных областях промышленности и получаемых методом заливки или методом напыления на машинах высокого и низкого давления. Композиции для жестких пенополиуретанов, получаемых методом заливки, включают смесь простых и сложных полиэфирполиолов, катализаторы, вспенивающий агент, антипирен, пенорегулятор, воду, мономерную добавку и полиизоцианатный компонент, где в качестве катализаторов для композиций используют катализатор уретанообразования - диметилэтаноламин и сокатализатор - диметилбензиламин или катализатор уретанообразования - диметилэтаноламин и катализатор полициклотримеризации - 1,3,5трис(3-диметиламино)пропил-гексагидро-s-триазин. Композиции для жестких пенополиуретанов, получаемых методом напыления, в качестве катализаторов для композиции используют катализатор уретанообразования - диметилэтаноламин и катализатор полициклотримеризации 1,3,5трис(3-диметиламино)пропил-гексагидро-s-триазин. В качестве вспенивающего агента для композиций используют смесь 1,1,1,3,3-пентафторбутана и 1,1,1,2,3,3,3-гептафторпропана. Технический результат - снижение концентрации озоносберегающих вспенивателей, используемых для получения жестких пенополиуретанов, увеличение временного «коридора» технологической пробы и создание композиций со временем старта от 20 до 70 секунд для заливочных систем, увеличение параметров огнестойкости и термостойкости пенополиуретана для напылительных систем. 3 н. и 1 з.п. ф-лы, 3 табл., 3 пр.

Реферат

Изобретение относится к области получения композиций для производства жестких пенополиуретанов (ППУ), применяемых в качестве теплоизоляционных материалов в различных областях промышленности.

Изобретение наиболее эффективно может быть использовано для теплоизоляции методом заливки трубопроводов, нефтепроводов и газопроводов (теплоизоляции типа «труба в трубе», «труба в форме», «труба в ППУ»), в сетях отопления и горячего водоснабжения, в промышленных холодильниках, в системах охлаждения, в промышленном строительстве, а также для теплоизоляции методом напыления жилищных и общественных зданий.

Жесткие ППУ получают посредством смешивания полиольной композиции (компонента А) с полиизоцианатом (компонентом Б) - полимерным 4,4-дифенилметандиизоцианатом. Композиции для получения жестких ППУ разделяют на заливочные и напылительные, которые имеют различные времена технологической пробы, в частности время страта, время гелеобразования, роста и отлипа образующейся на их основе пены.

Известен способ получения ППУ (RU 2280046) с применением композиции, имеющей различные времена старта, выбранной в качестве аналога для заливочных и напылительных систем. Гидроксилсодержащая смесь (компонент А) содержит катализаторы вспенивания и отверждения, пенорегулятор, антипирен, гидроксилсодержащее соединение простой полиэфир, дополненный соединением циклического характера. В качестве малотоксичного катализатора сшивателя цепей используют дополнительно циклическое соединение в количестве 1-200 мас. ч. каждого на 100 мас. ч. смеси гидроксилсодержащего соединения и простого полиэфира. Изобретение обеспечивает получение пенопласта с теплостойкостью на уровне 210°C, напряжением при сжатии 0,48 МПа, влагопоглощением 6,8% без существенного повышения хрупкости материала.

Однако, оно не лишено недостатков. Композицию получают в несколько стадий, время которых составляет от 8 до 24 часов. В качестве вспенивателей используются озоноразрушающие хладоны, в частности фреон R 141 b. Композицию с максимальным временем старта 40 с и временем гелеобразования 120 с невозможно применять, например, для теплоизоляции труб больших диаметров (1020/1200), а кажущаяся плотность пены при показателях технологической пробы, соответствующей, например, напылительным систем завышена (39 и 45 кг/м3), что в свою очередь приводит к большому расходу материала на практике, при этом водопоглощение ППУ составляет более 7%.

Известна композиция (RU 2226538), выбранная в качестве прототипа заливочных систем («труба в трубе» или систем для получения скорлуп), включающая 4,4′-дифенилметандиизоцианат, сложный полиэфир с молекулярной массой 200-400, вспенивающий агент, пеностабилизатор, катализатор и воду, отличающаяся тем, что в качестве вспенивающего агента она содержит смесь этантиола с диметиловым эфиром при массовом соотношении 4-5:1 соответственно, в качестве катализатора - бисдиметилгексаметилендиамин гуанидина, и дополнительно - этиленгликоль при следующем соотношении компонентов, мас. ч.:

| Сложный полиэфир с молекулярной массой 200-400 | 30-50 |

| Этиленгликоль | 2-5 |

| Смесь этантиола с диметиловым эфиром при массовом соотношении 4-5:1 | 5-10 |

| Пеностабилизатор | 2-7 |

| Катализатор - бисдиметилгексаметилендиамин гуанидина | 0,2-0,5 |

| Вода | 1,5-3 |

| 4,4′-Дифенилметандиизоцианат | 35-45 |

Композиция-прототип для заливочных систем обладает следующими недостатками.

В композиции используется только сложный полиэфирполиол, что ограничивает текучесть всей композиции в целом и может осложнить ее применение в заливочных системах. Применяется пожароопасная вспенивающая смесь, что так же накладывает ограничения по применению на практике данной системы компонентов. При среднем полученном в прототипе соотношении компонентов А:Б=1:1 не приведены параметры теплостойкости пены, являющиеся основополагающими при заливочных трубных и скорлупных системах.

Известна композиция (RU 2050375), выбранная в качестве прототипа напылительных систем, содержащая простой полиэфирполиол, аминный катализатор, кремнийорганический пеностабилизатор, воду, трихлорфторметан, полиизоцианат и антипирен, отличающаяся тем, что в качестве простого полиэфирполиола она содержит гидроксилсодержащий полиэфир с мол. м. 350-820 или его смесь с N-тетраоксипропилендиамином в соотношении 4:1, в качестве аминного катализатора диметилэтаноламин, в качестве антипирена диметиловый эфир метилфосфоновой кислоты при следующем соотношении компонентов, мас. ч.:

| Простой полиэфирполиол (ММ 350-820 или его смесь | |

| с N-тетраоксипропилендиамином) | 100 |

| Диметилэтаноламин | 1,0-3,5 |

| Кремнийорганический пеностабилизатор | 1-3 |

| Вода | 1,5-4,0 |

| Трихлорфторметан | 18-22 |

| Диметиловый эфир метилфосфоновой кислоты | 10-35 |

| Полиизоцианат | 150-200 |

Пена, полученная на основе указанного состава, характеризуется повышенной огнестойкостью, но, однако, имеет ряд недостатков. В качестве вспенивателя применяется высокое содержание озоноразрушающего хлорсодержащего фреона (в частности фреона-11, который в данный момент уже запрещен к использованию) и высокое содержание антипирена, влияющего на процесс вспенивания.

Технической задачей данного изобретения для заливочных систем является: увеличение временного «коридора» технологической пробы и создании композиций с временем старта от 20 до 70 секунд; использование нового поколения озоносберегающих вспенивателей, обладающих пожаробезопасными свойствами и снижение его концентрации, а так же снижение концентрации исходных катализаторов и стабилизаторов и состава химических компонентов за счет использования высокой вспенивающей способности агента; увеличение числа закрытых пор в ППУ за счет введения в композицию мономерной добавки; увеличении адгезионных свойств за счет введения промотора адгезии.

Поставленная задача решается тем, что композиция для заливочного пенополиуретана состоит из полиольного компонента (компонента «А») на основе смеси простых низкомолекулярных полиэфиров с функциональностью от 2 до 5 на базе сахарозы или сорбитола (№1), глицерина (№2), оксипропиленгликоля (№3), воды, катализатора уретанообразования и сокатализатора, пожаробезопасного вспенивающего агента, пенорегурятора, антипирена, мономерной добавки, а также изоцианатного компонента (компонента «Б»), состоящего из смеси изомеров дифенилметандиизоцианата с содержанием изоцианатных групп 30,0-32,5 масс. %, при следующем соотношении компонентов в масс. ч.:

Компонент «А»:

| простой полиэфирполиол №1 | 30-90 |

| простой полиэфирполиол №2 | 10-30 |

| простой полиэфирполиол №3 | 30-65 |

| вода | 2,0-4,0 |

| вспенивающий агент | 1-5,0 |

| катализатор уретанообразования | 0,5-1,0 |

| сокатализатор | 0,2-1,5 |

| пенорегулятор | 1,5-2,0 |

| мономерная добавка | 1-2 |

Компонент «Б»:

| Смесь изомеров дифенилметандиизоцианата | |

| с содержанием изоцианатных групп 30,0-32,5 масс. % | 130-200 |

Так же поставленная задача решается тем, что композиция для заливочного пенополиуретана состоит из полиольного компонента (компонента «А») на основе смеси простых и сложных низкомолекулярных полиэфиров с функциональностью от 2 до 5 на базе сахарозы или сорбитола (№1), глицерина (№2), оксипропиленгликоля (№3), сложного полиэфирполиола с молекулярной массой от 200 до 1400, промотора адгезии, катализатора уретанообразования и катализатора полициклотримеризации, воды, пожаробезопасного вспенивающего агента, пенорегурятора, антипирена, мономерной добавки, а также изоцианатного компонента (компонента «Б»), состоящего из смеси изомеров дифенилметандиизоцианата с содержанием изоцианатных групп 30,0-32,5 масс. %, при следующем соотношении компонентов в масс. ч.:

Компонент «А»:

| простой полиэфирполиол №1 | 30-90 |

| простой полиэфирполиол №2 | 10-30 |

| простой полиэфирполиол №3 | 30-65 |

| сложный полиэфирполиол | 10-20 |

| вода | 2,0-4,0 |

| вспенивающий агент | 0-5,0 |

| катализатор уретанообразования | 0,5-1,0 |

| катализатор полициклотримеризации | 0,2-1,5 |

| пенорегулятор | 1,5-2,0 |

| мономерная добавка | 1-2 |

| промотор адгезии | 3-5 |

Компонент «Б»:

| Смесь изомеров дифенилметандиизоцианата | |

| с содержанием изоцианатных групп 30,0-32,5 масс. % | 130-200 |

Технической задачей данного изобретения для напылительных систем является повышение параметров огнестойкости и термостойкости пенополиуретана за счет образования в пене полиизоцианатных структур при использовании смеси бром- и фосфорсодержащих простых и сложных полиэфиров в комбинации с уменьшенным содержанием антипирена, катализатора тримеризации и повышением изоцианатного индекса; снижение концентрации катализаторов за счет использования вторичного сырья,

в частности сложного полиэфира (ПЭТ-полиола), полученного путем вторичной переработки ПЭТ крошки, пыли и гранул; уменьшенное в пять раз количество вспенивающего агента и в дополнении однокомпонентный состав на основе латекса при изменении (снижении времени старта) технологических параметров и сохранении физико-механических параметров пенополиуретана.

Поставленная техническая задача решается тем, что композиция состоит из полиольного компонента (компонента «А») на основе смеси простых и сложных низкомолекулярных полиэфиров с функциональностью от 2 до 5 на базе сахарозы или сорбитола (№1), глицерина или галогенсодержащих полиолов (№2), сложного полиэфирполиола на основе полиэтилентерефталата, фталевого ангидрида или пентаэритрита; воды, катализаторов уретанообразования и полициклотримеризации, пожаробезопасного вспенивающего агента, пенорегурятора, антипирена, мономерной добавки, а также изоцианатного компонента (компонента «Б»), состоящего из смеси изомеров дифенилметандиизоцианата с содержанием изоцианатных групп 30,0-32,5 масс. %, при следующем соотношении компонентов в масс. ч.:

Компонент «А»:

| простой полиэфирполиол №1 | 15-20 |

| простой полиэфирполиол №2 | 5-60 |

| сложный полиэфирполиол | 20-80 |

| вода | 2,0-3,0 |

| вспенивающий агент | 3-10 |

| катализатор уретанообразования | 0,6-3,0 |

| катализатор полициклотримеризации | 0,2-1,5 |

| пенорегулятор | 1,5-3,0 |

| мономерная добавка | 1-2 |

| промотор адгезии | 1-3 |

| антипирен (трихлорпропилфосфат) | 10-20 |

Компонент «Б»:

| Смесь изомеров дифенилметандиизоцианата | |

| с содержанием изоцианатных групп 30,0-32,5 масс. % | 100-200 |

Дополнительно для повышения параметров огнестойкости и термостойкости пенополиуретана двухкомпонентная система содержит третий компонент огнестойкую добавку на основе водной дисперсии латекса - сополимеров бутилакрилатов в количестве 0,07-0,1, масс. ч.

Компонент «А»:

| простой полиэфирполиол №1 | 15-20 |

| простой полиэфирполиол №2 | 5-60 |

| сложный полиэфирполиол | 20-80 |

| вода | 2,0-3,0 |

| вспенивающий агент | 3-10 |

| катализатор уретанообразования | 0,6-3,0 |

| катализатор полициклотримеризации | 0,2-1,5 |

| пенорегулятор | 1,5-2,0 |

| мономерная добавка | 1-2 |

| промотор адгезии | 1-3 |

| антипирен (трихлорпропилфосфат) | 10-20 |

Компонент «Б»:

| Смесь изомеров дифенилметандиизоцианата | |

| с содержанием изоцианатных групп 30,0-32,5 масс. % | 100-200 |

| Огнестойкая добавка на основе водной дисперсии латекса | 0,07-0,1 |

Технический результат данного изобретения состоит в создании жесткого пенополиуретана, полученного как методом напыления, так и методами заливки на основе двухкомпонентной полиэфир-диизоцианатной системы путем миграционной полимеризации и частичной поликонденсации компонентов, а также в подборке их конкретных составов и содержания.

В качестве низкомолекулярных полиэфирполиолов (№1-№3) с концевыми гидроксильными группами используют простые полиэфиры диолы и триолы на базе оксипропиленгликоля (ММ 700), глицерина (ММ 300-400), бром- и фосфорсодержащие диолы и триолы, а также полиолы на базе сахарозы или сорбитола (ММ 400-850). В частности, можно применять полиолы, выпускаемые российскими производителями под названием «Лапрол 373», «Лапрол 502 М», «Пропол 490», «Пропол 373», а также импортные аналоги фирм «Узвисинтез», «Bayer», «Huntsman», «Rokita», «Oltchim», «Fushun Jiahua Polyurethane», «Jiangsu Zhongsham chemical», «Hebei Yadong», «Jiangyin yobo polyurethane со., ltd», «Nanjing Hongbaoli», «Sinopec», «Jiangsu GPRO», «Shandong Dongda", «Changshu Yitong», «Yantai Wanhua Polyurethanes Co., ltd», «Stepan», «Solvay Chemicals International», «Sinochem» полиолы марок «4110», «1050А», «HF-835», «H404N», «JB-635C», «GR635A», «Лапрол 702», «YT-635S», «SC 204», «SC 305», «SC 4110», «Petol PZ 400-4G», «Petol 400-3», «Petol 250-2», «Desmophen VP.PU 1431», «Desmophen 22HS51», «Desmophen VP.PU 1709», «Desmophen 4012», «Arcol Polyol 1074», «Ixol В 251» «Ixol M 125», «Voronol 490», «Wanol R 420», «Wanol R 2490», «SC 4110», «SC305», «SC 204» со стандартными молекулярными массами полиолов от 400 до 1400 и функциональностью (F) для полиэфирполиола №1 F=4-5, для №2 F=2, для №3 F=3, для №4 2≤F≤3; применение которых обусловлено спецификой протекающих реакций при получении конечного продукта.

В качестве сложного полиэфира применяли полиолы с молекулярной массой от 200 до 1400, функциональностью от 2 до 3 на основе фталевого ангидрида и пентаэритрита, талового масла и триэтаноламина, полиэтилентерефталата, модифицированных алкиларилфосфатов. В частности полиолы: «Petopurol 260», полученный промышленным путем в результате вторичной переработки ПЭТ крошки, пыли или гранул, полиолы марок «YB 8410», «YB-8420», «NGPS-300», «NGPS-400», «MLD 001LA», «MLD 002», «Полиур А-00», «CF 6200», «CF-6245», «CF-8410», «CF-6320LA», «Stepanpol PS-3152», «Santicizer 1439» производства компаний «Petopur», Новочебоксарский «Химпром», «Ferro», «Nanjing CSD Chemicals Co. Ltd.», «Zhangjiagang nanguang chemical Co., Ltd», «Jiangyin yobo polyurethane Co., Ltd», «Shanghai Melody Industry», «Jiangsu Future New Materials Co., LTD».», «Stepan» и др.

Для ускорения процесса образования пенополиуретана в компонент «А» кроме воды предварительно вводят катализатор уретанообразования, в частности катализаторы старта, гелеобразования и отверждения пены на основе третичных аминов. В качестве катализатора старта (причем быстрого старта 2-3 секунды, например, для создания напылительных композиций) применяют пентаметилдиэтилентриамин (PMDETA), для создания заливочных композиций диметилэтаноламин и его сокатализатор - диметилбензиламин, а в качестве катализатора полициклотримеризации (особенно при избыточном содержании полиизоцианата при получении полиуретанизоциануратных систем и повышения при этом параметров термостойкости пен) - 1,3,5 трис (3-диметиламино)пропил)-гексагидро-s-триазин, производимые фирмами «Air Products Chemicals», «Evonik Industries», «Huntsman», «Performance Chemicals Handels», «Trigon Chemie» или «Momentiv».

В качестве пенорегулятора используют стандартные силиконовые стабилизаторы (пенорегуляторы закрытой пористости) на основе органомодифицированного полисилоксана в частности стабилизаторы «Tegastab 8460», «Tegastab 8462», «Concentrol STB PU 2251», «Concentrol STB PU 2265», «Concentrol STB 02265», «L-6900», «SR-321», «L-5107LF», «L-6915LV», «L-6988», «L-6100», «АК-8818» производства фирм «Evonik Industries», «Air Products Chemicals», «Momentiv», «Nanjing Dymatic Shichuuang Chemical Co., LTD» и аналоги других фирм производителей силиконов для жестких пен.

В качестве вспенивающих агентов чаще всего используют физические пожароопасные вспениватели, в частности пентан и его изомеры или фреоны, например, фреон R 141 b, в отношении которого в последние годы развернулась агитация, как фреона, разрушающего озоновый слой. В связи с этим, для ускорения процесса пенообразования и получения пены с улучшенными показателями коэффициента теплопроводности применяют новое поколение пожаробезопасных озоносберегающих вспенивателей, обладающих высокой вспенивающей способностью, а именно фреон 365/227 - смесь фторсодержащих реагентов: 1,1,1,3,3-пентафторобутана и 1,1,1,2,3,3,3-гептафторопропана при соотношении 93:7 и 87:13 (или химический вспениватель - воду, образующую в результате реакции с полиизоцианатом углекислый газ). Такое соотношение вспенивающих агентов позволяет регулировать температуру кипения смеси и тем самым определять их соотношение в полиольном компоненте «А» при разной температуре окружающей среды. При массовом соотношении компонентов 93:7 температура кипения смеси составляет 30°C и при изменении соотношений содержания этих реагентов снижается до 24°C при 87:13 соответственно. Это позволяет применять данный фреон при разном соотношении компонентов в разные времена года: в осенне-зимний период применять смесь 87:13, в весенне-летний - 93:7. При таком, соотношении компонентов смесь является к тому же пожаробезопасной и не требует дополнительных мер безопасности при ее заливке на местах как на машинах низкого, так и на машинах высокого давления. При этом к цехам, где производят заливку компонентов, не применяются жесткие требования по ТБ, как, например, при использовании пентана или его изомеров в качестве вспенивающих агентов или смеси этантиола с диметиловым эфиром при массовом соотношении 4-5:1 в случае по прототипу.

Для увеличения числа закрытых пор в ППУ в качестве мономерной добавки применяют глицерин или триизопропаноламин (TIPA), производимый «Shanghai Fujia Fine Chemical Co., Ltd» или аналоги, производимые другими компаниями.

В качестве промотора адгезии используют соединение Niax Additive АР-02 (полиалкиленоксидиметилсилоксановый сополимер) производства фирмы «Momentiv» или этилацетат, производимый отечественными или зарубежными компаниями.

Для увеличения огнестойкости пены используют однокомпонентную добавку на основе водной дисперсии латекса «Touch ′n Seal Ignition Barrier».

В качестве компонента «Б» используют смесь изомеров полимерного дифенилметандиизоцианата, в частности полиизоцианаты «Lupranat М 20 S», «Voratec SD 100 isocyanate», «Desmodur 44 V 20 L», «PM 200», «Millionate MR 200», «Ongronat 2100», «Suprasec 5005» фирм «Huntsman», «Bayer», «Yantai Wanhua Polyurethanes Co., ltd», «DOW Cchemicals», «BorshotChem» с содержанием изоцианатных групп 30,0-32,5 масс. %. Данные полиизоцианаты представляют собой химическое соединение с модифицированной реакционной способностью на основе дифенилметандиизоцианата (МДИ) с содержанием некоторых изоцианатов с высокой функциональностью 2,6-2,7.

Композицию для получения жестких пенополиуретанов готовят из двух компонентов «А» и «Б», предварительно приготовив первый из смеси всех необходимых составляющих (в лабораторных условиях с использованием высокоскоростной мешалки, в промышленных условиях с использованием специального оборудования), а именно: полиолов, воды, катализаторов уретанообразования, вспенивающего агента, пенорегурятора, антипирена, мономерной добавки и промотора адгезии следующим образом:

- компоненты «А» и «Б» смешивают непосредственно перед использованием (в лабораторных условиях в стакане с применением высокоскоростной мешалки в течение 3 секунд (для напылительных систем) и 7-10 секунд (для заливочных систем) при скорости мешалки 2500-3000 об/мин, в промышленных условиях с помощью машин высокого или низкого давления в течение 1-3 секунд в зависимости от конструкции оборудования) в соотношении А:Б=1:1,2-2,0. Соотношение компонентов определяется областью применения и рассчитывается исходя из состава гидроксилсодержащих соединений входящих в состав компонента «А».

- Затем смесь наносят либо на напыляемую поверхность, либо заливают в межтрубное пространство или форму (в случае получения скорлупных изделий) с использованием специального оборудования при получении ППУ в промышленных условиях, либо же смесь оставляют в стакане, в котором она была смешана (лабораторные условия) для определения показателей технологической пробы. Определения показателей технологической пробы (время старта, гелеобразования и роста пены) проводят в процессе смешения и получения ППУ.

Время старта (с) - время от начала перемешивания смеси до начала увеличения объема, определяемого по изменению цвета, образованию пузырьков и заметному увеличению объема.

Время гелеобразования (с) - время от начала перемешивания смеси до момента, когда из поднимающейся пены при прикосновении стеклянной палочки можно получить тянущиеся нити. Для определения гелеобразования стеклянная палочка погружается во вспенивающуюся массу на глубину 5-10 мм с интервалом в 2 с. В этот момент замечается время по секундомеру без его остановки.

Время подъема пены (с) - время от начала перемешивания смеси до момента, когда прекращается рост пены в форме. В этот момент замечается время по секундомеру.

- в течение 5-20 минут в зависимости от температуры окружающей среды и температуры компонентов пенополиуретан застывает в стакане (лабораторные условия) или в заливочной форме или на напыляемой поверхности

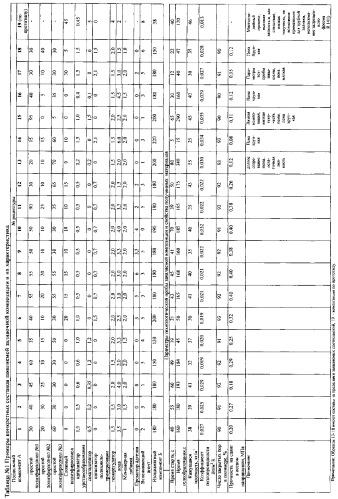

Примеры конкретных составов заявляемой композиции и свойства полученных жестких ППУ представлены в таблицах 1 и 3.

Поставленная изобретением техническая задача, решается совокупностью заявляемых компонентов, а их количество было подобрано таким образом, что бы обеспечить оптимальные параметры вспенивания и отверждения композиций, а также получить необходимые физико-механические свойства и структуру образующегося пенополиуретана. Это можно проследить из конкретных проиллюстрированных примеров. В частности, получение жестких пенополиуретанов на основе заявленных композиций представлено на примерах рецептур №3, №7 (табл. 1) и №7 (табл. 3).

Пример 1. Компонент «А» заливочной системы готовят путем последовательного смешивания исходных компонентов в следующем порядке: к 45 масс. ч. низкомолекулярного полиэфирполиола №1 добавляют 25 масс. ч. низкомолекулярного полиэфирполиола №2 и 30 масс. ч низкомолекулярного полиэфирполиола №3 (все полиола изгот. «Fushun Jiahua Polyurethane»), далее вводят 2,0 масс. ч пенорегулятора Tegastab 8460 («Evonik Industries»), 0,6 масс. ч катализатора уретанообразования диметилэтаноламина и 0,35 масс. ч сокатализатора диметилбензиламин («Evonik Industries») и 2 масс. ч мономерной добавки глицерина, а так же 4 масс. ч воды. Данную смесь перемешивают с помощью скоростной мешалки (число оборотов, которой составляет 1000-1500 об/мин) в течение 20-30 секунд, затем добавляют 1 мас. ч. вспенивающего агента - смеси пентафторо-бутана и гептафторо-пропана в соотношении 93:7 и снижая число оборотов мешалки до 1000 перемешивают смесь в течение 10-15 секунд. Полученный компонент «А» термостатируют при комнатной температуре в течение часа. Далее для получения ППУ тепловой изоляции в лабораторных условиях смешивают полученный компонент «А» с компонентом «Б. Дозирование компонентов проводят в полиэтиленовый стакан емкостью 250-300 мл. В качестве компонента «Б» используют полимерный дифенилметандиизоцианат, в частности «Ongronat 2100» фирмы «BorshotChem» с содержанием изоцианатных групп 30,0-32,5 масс. %. На 50 масс. ч компонента «А» берут 90,0 масс. ч. компонента «Б». Смешивание проводят в стакане при скорости мешалки 2500-3000 об/мин. Через несколько минут, смешанная композиция превращается в пористый жесткий материал. В течение первых 3 минут материал характеризуется достаточной липкостью, которая полностью исчезает через 5-10 минут после смешивания. Для получения тепловой изоляции в промышленных условиях используются специальные машины, в емкости которых помещаются компоненты «А» и «Б» и смешиваются в смесительной головке при впрыске в форму. Полученный жесткий пенополиуретан имеет мелкоячеистую однородную структуру без раковин, с небольшими включениями более крупных ячеек и характеризуется следующими показателями технологической пробы: время старта - 60 секунд, время гелеобразования 193 секунд, время отлипа - 6 минут. ППУ теплоизоляция после формирования структуры имеет кажущаяся плотность 41 кг/м3.

Пример 2. Компонент «А» заливочной системы готовят путем последовательного смешивания исходных компонентов в следующем порядке: к 55 масс. ч. низкомолекулярного полиэфирполиола №1 добавляют 20 масс. ч. низкомолекулярного полиэфирполиола №2 и 55 масс. ч низкомолекулярного полиэфирполиола №3 (все полиола изгот. «Fushun Jiahua Polyurethane») и 15 масс. ч сложного полиэфирполиола (изгот. «Petopur»), 2,0 масс. ч пенорегулятора Tegastab 8460 («Evonik Industries»), 0,5 масс. ч катализатора уретанообразования диметилэтаноламина и 0,7 масс. ч катализатора полициклотримеризации 1,3,5 трис (3-диметиламино)пропил)-гексагидро-s-триазина («Evonik Industries») и 2 масс. ч мономерной добавки глицерина, 5 масс. ч промотора адгезии АР-02 производства фирмы «Momentiv», а также 3 масс. ч воды. Данную смесь перемешивают с помощью скоростной мешалки (число оборотов, которой составляет 1000-1500 об/мин) в течение 20-30 секунд, затем добавляют 3 мас. ч. вспенивающего агента - смеси пентафторо-бутана и гептафторо-пропана в соотношении 93:7 и снижая число оборотов мешалки до 1000 перемешивают смесь в течение 10-15 секунд. Полученный компонент «А» термостатируют при комнатной температуре в течение часа. Далее для получения ППУ тепловой изоляции в лабораторных условиях смешивают полученный компонент «А» с компонентом «Б. Дозирование компонентов проводят в полиэтиленовый стакан емкостью 250-300 мл. В качестве компонента «Б» используют полимерный дифенилметандиизоцианат, в частности «Ongronat 2100» фирмы «BorshotChem» с содержанием изоцианатных групп 30,0-32,5 масс. %. На 50 масс. ч компонента «А» берут 90,0 масс. ч. компонента «Б». Смешивание проводят в стакане при скорости мешалки 2500-3000 об/мин. Через несколько минут, смешанная композиция превращается в пористый жесткий материал. В течение первых 3 минут материал характеризуется достаточной липкостью, которая полностью исчезает через 5-10 минут после смешивания. Для получения тепловой изоляции в промышленных условиях используются специальные машины, в емкости которых помещаются компоненты «А» и «Б» и смешиваются в смесительной головке при впрыске в форму. Полученный жесткий пенополиуретан имеет мелкоячеистую однородную структуру без раковин, с небольшими включениями более крупных ячеек и характеризуется следующими показателями технологической пробы: время старта - 43 секунд, время гелеобразования 165 секунд, время отлипа - 5 минут. ППУ теплоизоляция после формирования структуры имеет кажущаяся плотность 41 кг/м3.

Пример 3. Компонент «А» напылительной системы готовят по аналогии с компонентом «А» заливочной (лабораторный или промышленный способы смешивания):

Компонент «А» напылительной системы готовят путем последовательного смешивания исходных компонентов в следующем порядке: к 70 масс. ч. низкомолекулярного сложного полиэфирполиола (изг. «Petopur») добавляют 15 масс. ч. низкомолекулярного полиэфирполиола №1 и 15 масс. ч низкомолекулярного полиэфирполиола №2 (полиола №1 и №2 изгот. «Sinochem»), 2,0 масс. ч пенорегулятора L 6900 производства фирмы «Momentiv», 0,6 масс. ч катализатора уретанообразования диметилэтаноламин и 0,5 масс. ч катализатора полициклотримеризации 1,3,5 трис (3-диметиламино)пропил)-гексагидро-s-триазина (оба изгот. «Evonik Industries») и 1 масс. ч мономерной добавки глицерина, 1 масс. ч промотора адгезии АР 02 «Momentiv», 10 масс. ч. антипирена трихлорпропилфосфата, а также 2 масс. ч воды. Данную смесь перемешивают с помощью скоростной мешалки (число оборотов, которой составляет 1000-1500 об/мин) в течение 20-30 секунд, затем добавляют 5 мас. ч. вспенивающего агента - смеси пентафторо-бутана и гептафторо-пропана в соотношении 93:7 и снижая число оборотов мешалки до 1000 перемешивают смесь в течение 10-15 секунд. Полученный компонент «А» термостатируют при комнатной температуре в течение часа. Далее для получения ППУ тепловой изоляции в лабораторных условиях смешивают полученный компонент «А» с компонентом «Б. Дозирование компонентов проводят в полиэтиленовый стакан емкостью 250-300 мл. В качестве компонента «Б» используют полимерный дифенилметандиизоцианат, в частности «Ongronat 2100» фирмы «BorshotChem» с содержанием изоцианатных групп 30,0-32,5 масс. %. На 50 масс. ч компонента «А» берут 60,0 масс. ч. компонента «Б». Смешивание проводят в стакане при скорости мешалки 2500-3000 об/мин. Через несколько минут, смешанная композиция превращается в пористый жесткий материал. В течение первых 1 минуты материал характеризуется достаточной липкостью, которая полностью исчезает через 3-7 минут после смешивания.

Для получения тепловой изоляции методом напыления в промышленных условиях используются специальные машины, в емкости которых помещаются компоненты «А» и «Б» и смешивание происходит в смесительном пистолете. В частности можно применять оборудование высокого давления для напыления фирм "Binks Manufacturing Co.", Glas-Craft" и "Graco, Inc (США), "Glas-Mate Kunststoffverarbectungsanladen GmbH" (ФРГ), "Energlasampo OY" (Финляндия). Из имеющегося отечественного парка установок для напыления - «Пена-98», с распылительным пистолетом от предприятия «НСТ». Далее пена напыляется на подложку в несколько слоев, остывает и формируется в течение 3-5 часов и далее на пену наносится с помощью той же напылительной машины, либо кистью огнезащитная добавка в количестве 0,1 масс. ч на 60,5-187,2 масс. ч. «А»+«Б».

Полученный жесткий пенополиуретан имеет мелкоячеистую однородную структуру без раковин, с небольшими включениями более крупных ячеек и характеризуется следующими показателями технологической пробы: время старта - 2 секунды, время гелеобразования 11 секунд, время отлипа - 2,5 минуты. ППУ теплоизоляция после формирования структуры имеет кажущаяся плотность 31 кг/м3, коэффициент теплопроводности 0,025 Вт/м2К, число закрытых пор в полимере не менее 90% и адгезионную прочность 0,19 МПа. Время самостоятельного горения у такой пены составляет 0 секунд.

Примеры получения других составов, представленных в таблицах 1 и 3 аналогичны и отличаются только массовым содержанием исходных веществ, а образующийся при смешивании составов с полиизоцианатным компонентом пенополиуретан характеризуется иными технологическими и физико-механическими свойствами в пределах заявленных соотношений.

Примеры составов 13-18 (таблица 1)и 11-16 (таблица 3) имеют составы за пределами заявляемых соотношений и готовятся аналогично примеру 1.

Выходя за рамки значений заявляемых композиций, наблюдается изменение структуры пены, что хорошо видно из примеров, которые являются за пределами заявляемых композиций. При снижении концентрации катализатора, например (состав 13, табл. 1) технологическая проба имеет высокие значения, как по старту, так и по гелю, идет процесс долгого созревания пены, что отражается на технологическом процессе заливки трубы на производстве, следовательно, на производительности и качестве пены в целом. При снижении концентрации катализаторов в напылительных составах (состав 13, табл. 3) наблюдается стекание пены с вертикальных поверхностей, долгое созревание, остаточная липкость и усадка. Увеличение же концентрации катализатора и сокатализатора приводит к значительному изменению технологической пробы в сторону ее снижения. Это влечет за собой образование раковин и пустот в межтрубном пространстве, трубы не заполняются полностью, нарушается технологичность прочеса (состав 17, табл. 1). Исключение одного из полиолов из общей формулы (состав 15, табл. 1) приводит к увеличению вязкости композиции, плохой текучести и равномерному распределению пены по всей длине трубы, что в дальнейшем сказывается на свойствах. В частности пена становится хрупкой, снижаются физико-механические свойства пенополиуретана. Снижение концентрации антипирена в напылительных композициях (состав 11, табл. 3) приводит к увеличению времени самостоятельного горения, а увеличение изоцианатного компонента (состав 12, табл. 3) приводит к образованию стекловидных пор, увеличению хрупкости пены и нарушению свойств.

Введение глицерина, например, в заявляемые композиции приводит к увеличению числа закрытых пор, которые в свою очередь влияют на свойства пены, снижается процент водопоглощения пены, а в совокупности с применением нового поколения вспенивающих агентов - фреона 365/227, приводит к снижению коэффициента теплопроводности пены в целом. Введение промотора адгезии отвечает за адгезию к металлу (к металлической требе при заливке межтрубного пространства или же, как подложки в напылительных составах), к полиэтилену при запенивании трубы. В связи с отказом от фреона R141b как озоноразрушающего компонента (но влияющего в свою очередь ранее на адгезию) большое внимание уделяется адгезии, особенно при водном вспенивании.

Т.е. приведенные данные в табл. 1, 3, а также их сравнение с данными по прототипу показывают, что заявленным изобретением решены следующие технические задачи:

- увеличение временного «коридора» технологической пробы и создании заливочных композиций с временем страта от 20 до 70 секунд;

- использование нового поколения озоносберегающих вспенивателей, обладающих пожаробезопасными свойствами и снижение его концентрации, а так же снижение концентрации исходных катализаторов и стабилизаторов и состава химических компонентов за счет использования высокой вспенивающей способности агента;

- увеличение числа закрытых пор в ППУ за счет введения в композицию мономерной добавки;

- увеличении адгезионных свойств за счет введения промотора адгезии;

- повышение параметров огнестойкости и термостойкости пенополиуретана за счет образования в пене полиизоцианатных структур при использовании смеси бром- и фосфорсодержащих простых и сложных полиэфиров в комбинации с уменьшенным содержанием антипирена, катализатора тримеризации и повышением изоцианатного индекса;

- снижение концентрации катализаторов за счет использования вторичного сырья, в частности сложного полиэфира (ПЭТ-полиола), полученного путем вторичной переработки ПЭТ крошки, пыли и гранул;

- уменьшенное в пять раз количество вспенивающего агента и в дополнении однокомпонентный состав на основе водной дисперсии латекса при изменении (снижении времени старта) технологических параметров и сохранении физико-механических параметров пенополиуретана.

1. Композиция для получения жестких пенополиуретанов теплоизоляционного назначения методом заливки на машинах низкого и высокого давления, состоящая из смеси двух компонентов, компонента А, содержащего простой полиэфирполиол, катализатор и сокатализатор уретанообразования, вспенивающий агент, пенорегулятор, воду, мономерную добавку, и полиизоцианатного компонента Б на основе смеси изомеров дифенилметандиизоцианата с содержанием изоцианатных групп 30,0-32,5 масс. %, при этом в качестве полиэфирполиола используют смесь низкомолекулярных простых полиолов с функциональностью от 2 до 5 с молекулярными массами от 300 до 850 на основе сахарозы или сорбитола (№1), глицерина (№2), оксипропиленгликоля (№3), вспенивающего агента - смесь 1,1,1,3,3-пентафторобутана и 1,1,1,2,3,3,3-гептафторопропана в соотношении 93:7 или 87:13 Solkan 365/227, пенорегулятора - органомодифицированный полисилоксан, катализатора уретанообразования - диметилэтаноламин, сокатализатора - диметилбензиламин, мономерной добавки, увеличивающей число закрытых пор в полимере, - глицерин, при следующем соотношении компонентов, мас. ч.:Компонент «А»:

| простой полиэфирполиол №1 | 30-90 |

| простой полиэфирполиол №2 | 10-30 |

| простой полиэфирполиол №3 | 30-65 |

| вода | 2,0-4,0 |

| вспенивающий агент | 1-5,0 |

| катализатор уретанообразования | 0,5-1,0 |

| сокатализатор | 0,2-1,5 |

| пенорегулятор | 1,5-2,0 |

| мономерная добавка | 1-2 |

| Смесь изомеров дифенилметандиизоцианата | |

| с содержанием изоцианатных групп 30,0-32,5 мас. % | 130-200 |

2. Композиция для получения жестких пенополиуретанов теплоизоляционного назначения методом заливки на машинах низкого и высокого давления, состоящая из смеси двух компонентов, компонента А, содержащего простой и сложный полиэфирполиолы, катал