Мембранная система переноса кислорода и способ переноса тепла в каталитические/технологические реакторы

Иллюстрации

Показать всеИзобретение относится к химической промышленности. Мембранный модуль содержит множество трубчатых мембранных элементов для переноса кислорода, вступающего в контакт со стороной ретентата мембранных элементов. Кислород, проникающий на сторону пермеата, сгорает с помощью потока синтез-газа, содержащего водород, вступающего в контакт со стороной пермеата трубчатых мембранных элементов, генерируя поток продукта реакции и радиантное тепло. Каталитический реактор содержит катализатор для ускорения реакции парового риформинга и окружен множеством трубчатых мембранных элементов для переноса кислорода. Коэффициент видимости, представляющий собой долю от всей энергии, покидающей поверхность, которая достигает другой поверхности, равен или больше чем 0,5. Изобретение позволяет генерировать тепло, необходимое для поддержания требований эндотермического нагрева реакций парового риформинга метана. 4 н. и 20 з.п. ф-лы, 13 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение предлагает способ и устройство для получения радиантного тепла, используемого в способе получения синтез-газа или в другом способе с использованием каталитического реактора, а более конкретно, для использования при получении синтетического газа для способа получения метанола или способа получения синтетического топлива. Более конкретно, настоящие способ и устройство используют множество трубчатых мембранных элементов для переноса кислорода, расположенных вблизи реактора каталитического риформинга или вокруг него, причем кислород, проникающий на сторону пермеата, сгорает с помощью потока синтез-газа, содержащего водород, вступающего в контакт со стороной пермеата трубчатых мембранных элементов для переноса кислорода, генерируя при этом радиантное тепло, достаточное для ускорения желаемой каталитической реакции с целью получения синтетического газа.

Уровень техники

Синтез-газ, содержащий водород и монооксид углерода, получают для различных промышленных применений, например, для получения водорода, химикалиев, и для получения синтетического топлива. Обычно, синтез-газ получают в риформере, работающем на топливе, в котором природный газ и водяной пар преобразуются посредством риформинга в синтез-газ в трубах риформера, заполненных катализатором. Требования эндотермического нагрева для реакций парового риформинга метана, осуществляющихся в трубах риформера, обеспечиваются горелками, зажигаемыми в печи, которые частично используют в качестве топлива природный газ. Для увеличения содержания водорода в синтез-газе, синтез-газ может подвергаться воздействию реакции конверсии водяного газа для взаимодействия остаточного водяного пара в синтез-газе с монооксидом углерода.

Такие паровые риформеры метана оптимизируют для получения водорода и, как правило, запитывают потоком реагентов, содержащих углеводороды и водяной пар, при отношении водяного пара к углероду от 1,5 до 3,5, в зависимости от количества диоксида углерода в потоке реагентов, с получением при этом синтез-газа при отношении водорода к монооксиду углерода 3 или выше. Это не является оптимальным для получения синтез-газа с целью получения синтетического топлива, такого как синтез Фишера-Тропша или синтез метанола, где более желательным является отношение водорода к монооксиду углерода от 1,8 до 2,0 в синтез-газе. Вследствие этого, когда получение синтетического топлива представляет собой использование желаемого синтез-газа, как правило, используют автотермальный риформер, в котором отношение реагентов водяного пара к углероду, как правило, находится в пределах между 0,5 и 0,6. В таком реакторе используют кислород для сжигания части исходных материалов с целью получения дополнительного водяного пара и тепла для осуществления риформинга углеводородов, содержащихся в исходных материалах, до синтез-газа. При этом для крупномасштабной установки может потребоваться установка для разделения воздуха с целью подачи кислорода.

Как будет очевидно, обычные способы получения синтез-газа, такие как обсуждалось выше, являются дорогостоящими и используют сложное оборудование. Для того чтобы избавиться от сложности и от расходов на такое оборудование, предлагается генерировать синтез-газ в реакторах, которые используют мембраны для переноса кислорода для подачи кислорода, и тем самым, генерировать тепло, необходимое для поддержания требований эндотермического нагрева реакций парового риформинга метана. Типичная мембрана для переноса кислорода имеет плотный слой, который, являясь непроницаемым для воздуха или других газов, содержащих кислород, будет переносить ионы кислорода, когда подвергается воздействию повышенной рабочей температуры и разницы парциальных давлений кислорода на мембране. Это разница парциальных давлений кислорода может быть получена посредством сжатия подающегося воздуха или от горения углеводородов, вводимых на стороне пермеата мембраны, и поддерживаться с помощью кислорода, проникающего на сторону пермеата, или с помощью сочетания этих двух способов.

Например, в патентах США №№ 6048472 и 6110979; исходные газообразные реагенты объединяются с водяным паром. Исходные газообразные реагенты могут представлять собой природный газ, нафту или другой газ, содержащий углеводород. Этот объединенный поток исходных материалов затем нагревают и вводят в адиабатический предриформер для получения промежуточного потока, который содержит монооксид углерода, диоксид углерода, водяной пар, водород и метан. Промежуточный поток может объединяться с диоксидом углерода и водяным паром. Полученный поток реагентов затем вводится вместе с воздухом на сторонах реагента и окислителя, соответственно, риформера с мембранами для переноса кислорода. Риформер с мембранами для переноса кислорода имеет мембрану для переноса кислорода, разделяющую стороны реагентов и окислителя у риформера. Газообразные реагенты взаимодействуют с кислородом, который проникает через мембрану для переноса кислорода, с получением синтез-газа. Предпочтительно, катализатор риформинга наносят, по меньшей мере, на часть поверхности стороны реагентов мембраны для переноса кислорода или вводят в виде насадки на стороне реагентов для ускорения реакции риформинга.

Патент США № 6114400 описывает объединенную систему, в которой риформер с мембранами для переноса кислорода соединен со следующим далее реактором, таким как реактор Фишера-Тропша, для получения жидкого продукта. Во всех этих патентах присутствие ступени предриформинга предотвращает разрушение высших углеводородов, присутствующих в потоке исходных материалов реагентов, и осаждение полученного в результате углерода, которое происходило бы в ином случае, если бы высшие углеводороды поступали непосредственно в реактор. Такое осаждение углерода будет деградировать катализатор риформинга, используемый в сочетании с реактором с мембраной для переноса кислорода.

Патент США № 6296686 описывает реактор, в котором тепло подается в реакцию эндотермического риформинга внутри реакционного прохода, отделенного от прохода для воздуха посредством мембраны для переноса кислорода. Газообразные реагенты, например, метан, протекают через реакционный проход и сжигаются с помощью кислорода, проникающего на сторону пермеата, с получением тепла для поддержания реакции риформинга. Дополнительное тепло подается в реакцию риформинга посредством сжигания либо топлива вместе с ретентатом, либо топлива вместе со вторым пермеатом, получаемым с помощью другой мембраны для переноса кислорода, или внутри прохода для сжигания. Альтернативно, мембрана для переноса кислорода может располагаться между проходом для воздуха и проходом для сжигания, и между проходом для сжигания и реакционным проходом располагается барьер. В таком случае, мембрана для переноса кислорода подает пермеат кислорода для поддержания горения топлива в проходе для сжигания с целью генерирования тепла, которое переносится в реакционный проход.

Заявка на патент США, серийный № 2008/0302013, описывает многоступенчатую реакторную систему, имеющую последовательное расположение ступеней реактора для получения продуктов синтез-газа. Каждая из ступеней реактора имеет сторону окислителя, отделенную от стороны реагентов посредством мембраны для переноса кислорода. Стороны реагентов соединены вместе таким образом, что поток реагентов, содержащий метан и водяной пар, вводится в систему и последовательно взаимодействует с кислородом, проникающим через мембрану, с получением продукта синтез-газа для использования в следующем далее реакторе, таком как реактор Фишера-Тропша. Слои катализатора могут располагаться внутри стороны реагентов ступеней реакторов или могут размещаться между ступенями реактора. Как водяной пар, так и газообразный реагенты из следующего далее способа, использующего синтез-газ, могут вводиться в исходные материалы между ступенями. Присутствие множества ступеней делает возможным контроль температуры в каждой из ступеней реакции с целью предотвращения деградации мембраны для переноса кислорода и для контроля отложения сажи в мембранной системе. Заявка на патент США, серийный № 2006/0029539, описывает другие примеры многоступенчатых реакторных систем, которые могут использовать мембраны для переноса кислорода, в которых воздух или другой поток, содержащий кислород, вводимый в каждую из ступеней, может контролироваться для контроля температур и степени преобразования, которая может быть получена при получении синтез-газа.

Проблема со всеми рассмотренными выше системами, известными из литературы, заключается в том, что мембрана для переноса кислорода будет работать при высоких температурах примерно от 900°C до 1100°C. Когда углеводороды, такие как метан и другие высшие углеводороды, подвергаются воздействию таких температур, будет происходить образование углерода. В дополнение к этому, когда кислород подается с помощью мембраны для переноса кислорода непосредственно в реактор, площадь поверхности мембраны распределяется по всему реактору. Как таковое, распределение кислорода по реактору является неоднородным. Другими словами, достаточное количество кислорода, как правило, не является доступным на входе в реактор или вблизи него. Это также создает в результате проблему усиленного образования углерода на входе, которое особенно характерно для низких отношений водяного пара к углероду. В любом случае, реагенты, содержащие метан и водяной пар, будут создавать относительно низкий поток кислорода на мембране, в результате чего площадь мембраны, необходимая для такого реактора, должна увеличиваться, и это будет увеличивать стоимость и сложность такого реактора или системы. В дополнение к этому, катализатор парового риформинга метана должен периодически заменяться. В известных из литературы конструкциях реакторов, где катализатор используется рядом с мембраной для переноса кислорода, замена катализатора становится дорогостоящим, а то и не осуществимым упражнением.

Настоящее изобретение, в одном или нескольких аспектах, предлагает способ и устройство, в котором мембрана для переноса кислорода используется не непосредственно для взаимодействия компонентов водяного пара и метана из исходных материалов реагентов, но скорее для генерирования тепла, необходимого для поддержания требований эндотермического нагрева реакций парового риформинга метана в отдельном реакторе, решая, таким образом, рассмотренные выше проблемы.

Сущность изобретения

Настоящее изобретение может быть характеризовано как мембранный модуль для переноса кислорода, для получения тепла, используемого в способе получения синтез-газа. Модуль содержит множество трубчатых мембранных элементов для переноса кислорода, каждый из которых имеет сторону пермеата, расположенную на внешней поверхности, и сторону ретентата, расположенную на внутренней поверхности трубчатого мембранного элемента для переноса кислорода. Трубчатые мембранные элементы для переноса кислорода конфигурируются или адаптируются для отделения кислорода из потока, содержащего кислород, вступающего в контакт со стороной ретентата мембранных элементов и получения кислорода на стороне пермеата мембранных элементов. Кислород, проникающий на сторону пермеата, сгорает с помощью потока синтез-газа, содержащего водород, вступающего в контакт со стороной пермеата трубчатых мембранных элементов для переноса кислорода, с генерированием при этом радиантного тепла, потока продукта реакции и потока ретентата. Настоящий модуль также содержит, по меньшей мере, один каталитический реактор, расположенный вблизи множества трубчатых мембранных элементов для переноса кислорода. Предпочтительно, центральный реактор содержит, по меньшей мере, одну трубу реактора, содержащую катализатор для ускорения реакции парового риформинга метана, и центральная труба реактора окружена множеством трубчатых мембранных элементов для переноса кислорода. Каталитический реактор или трубы реактора конфигурируются или адаптируются для приема потока продукта реакции, потока реагентов, содержащего углеводороды, и радиантного тепла и для взаимодействия потока продукта реакции с потоком реагентов, содержащих углеводороды в присутствии радиантного тепла с получением потока синтез-газа. Коэффициент видимости между каталитическим реактором и множеством трубчатых мембранных элементов для переноса кислорода, излучающих тепло в каталитический реактор, равен или больше, чем 0,5.

В одном из вариантов осуществления настоящего изобретения, модуль дополнительно содержит: по меньшей мере, один входной коллектор, соединенный с одним или несколькими из множества трубчатых мембранных элементов для переноса кислорода, по меньшей мере, один выходной коллектор, соединенный с одним или несколькими из множества трубчатых мембранных элементов для переноса кислорода. Входные коллекторы конфигурируются или адаптируются для введения потока синтез-газа, содержащего водород, на сторону пермеата трубчатых мембранных элементов для переноса кислорода, и потока, содержащего кислород, на сторону ретентата трубчатых мембранных элементов для переноса кислорода, при этом выходные коллекторы конфигурируются для приема потоков продукта реакции, содержащих водяной пар; и где выходные коллекторы соединены с входом, по меньшей мере, одной трубы реактора для доставки потока продукта реакции в трубу реактора. В этом варианте осуществления, выходные коллекторы дополнительно соединены с сообщением текучих сред с потоком, содержащим углеводороды, для смешивания с потоком продукта реакции и, необязательно, с водяным паром, с образованием объединенного потока, который доставляется в трубу реактора, чтобы подвергнуться воздействию реакции парового риформинга метана.

В другом аспекте, настоящее изобретение может быть характеризовано как способ получения синтез-газа, включающий стадии: (i) отделения кислорода из потока, содержащего кислород, с помощью множества трубчатых мембранных элементов для переноса кислорода, каждый из которых имеет сторону пермеата, расположенную на внешних поверхностях, и сторону ретентата, расположенную на внутренних поверхностях трубчатого мембранного элемента для переноса кислорода, вступления в контакт потока, содержащего кислород, со стороной ретентата мембранных элементов и получения отделенного кислорода на стороне пермеата; (ii) сжигания кислорода, проникающего на сторону пермеата, с помощью потока синтез-газа, содержащего водород, вступающего в контакт со стороной пермеата трубчатых мембранных элементов для переноса кислорода с генерированием радиантного тепла потока продукта реакции и потока ретентата; (iii) объединения потока продукта реакции с потоком реагентов, содержащих углеводороды, и добавления водяного пара в поток синтез-газа, содержащий водород, потока продукта реакции или объединенного потока с образованием объединенного потока, содержащего водяной пар; (iv) взаимодействия объединенного потока, содержащего водяной пар, по меньшей мере, в одном каталитическом реакторе в присутствии радиантного тепла с получением потока синтез-газа, где радиантное тепло предпочтительно поддерживает температуру реакции в каталитическом реакторе в пределах примерно между 900°C и примерно 1100°C; и (v) рециркулирования части полученного синтез-газа с образованием потока синтез-газа, содержащего водород. Каталитический реактор располагается вблизи множества трубчатых мембранных элементов для переноса кислорода так, что коэффициент видимости между каталитическим реактором и множеством трубчатых мембранных элементов для переноса кислорода, излучающих тепло в каталитический реактор, равен или больше, чем 0,5. Настоящий способ может также необязательно включать стадию добавления поступающего диоксида углерода в поток реагентов или объединенный поток, содержащий водяной пар.

В одном из вариантов осуществления описываемого способа, синтез-газ используют в способе получения метанола, где объединенный поток имеет отношение водяного пара к углероду в пределах примерно между 0,5 и 0,6 и синтез-газ имеет отношение водорода к монооксиду углерода в пределах примерно между 1,8 и 2,0. Альтернативно, синтез-газ используют в способе получения синтетического топлива (например, в способе Фишера-Тропша), где объединенный поток имеет отношение водяного пара к углероду в пределах примерно между 0,5 и 0,6 и синтез-газ имеет отношение водорода к монооксиду углерода в пределах примерно между 1,8 и 2,0. Контроль отношения водяного пара к углероду в объединенном потоке и отношения водорода к монооксиду углерода в синтез-газе предпочтительно осуществляют посредством регулировки добавления водяного пара и/или диоксида углерода в различные потоки, как описано в настоящем документе.

Например, может вводиться вспомогательный поток водяного пара, по меньшей мере, в один поток из потока, содержащего водород, и потока реагентов. Подобным же образом, поток диоксида углерода может вводиться, по меньшей мере, в один поток из потока нагретых продуктов реакции, потока реагентов, потока, содержащего водород, и объединенного потока с получением некоторого сухого риформинга в каталитическом реакторе.

Стадия рециркулирования части полученного синтез-газа с образованием потока синтез-газа, содержащего водород, может осуществляться посредством разделения продукта синтез-газа на первую часть, которая должна использоваться в следующих далее способах, таких как получение метанола или получение синтетического топлива, и вторую часть потока синтез-газа, которая рециклируется на сторону пермеата мембранных элементов для переноса кислорода. Альтернативно, поскольку настоящее изобретение предполагает множество каталитических реакторов, различные каталитические реакторы можно использовать для получения первой части синтез-газа, который должен использоваться в следующих далее способах, и второй части синтетического газа, которая должна рециклироваться на сторону пермеата мембранных элементов для переноса кислорода.

Важная особенность настоящего изобретения заключается в том, что поток ретентата нагревается от сжигания кислорода, проникающего на сторону пермеата, с помощью потока синтез-газа, содержащего водород, и тепло от нагретого потока ретентата опосредованно переносится, по меньшей мере, в один каталитический реактор, а более предпочтительно, используется для предварительного нагрева поступающего потока, содержащего кислород. Например, для опосредованного нагрева поступающего потока, содержащего кислород, теплообменник может конфигурироваться таким образом, что поток, содержащий кислород, предварительно нагревается посредством опосредованного теплообмена с нагретым потоком ретентата перед введением на сторону ретентата, по меньшей мере, одного мембранного элемента для переноса кислорода.

В отличие от предыдущего уровня техники, мембрану для переноса кислорода используют для генерирования тепла и, возможно, водяного пара для парового риформинга метана и такое тепло переносится в отдельно расположенный каталитический реактор. Большое преимущество в таком расположении заключается в том, что сжигание синтез-газа с помощью кислорода, проникающего на сторону пермеата, является гораздо более быстрой реакцией, чем реакция метана или метана и высших углеводородов. Для предыдущего уровня техники, как правило, поток после предварительного риформинга, который представлял бы собой в основном метан и водяной пар, сгорает на стороне пермеата мембраны для переноса кислорода, которая также содержит катализатор для ускорения реакций парового риформинга метана. Вследствие этого, реакционная система в соответствии с настоящим изобретением может использовать гораздо меньшую площадь мембраны для переноса кислорода, чем реактор, известный из литературы. Это дает реакционную систему в соответствии с настоящим изобретением, которая является менее сложной и дорогостоящей чем системы, известные из литературы, и кроме того, менее склонную к отказам. В дополнение к этому, поскольку каталитический реактор представляет собой отдельный компонент в системе или модуле, катализатор может заменяться легче, чем в системах, известных из литературы, в которых катализатор инкорпорируется непосредственно в мембранный элемент для переноса кислорода.

Краткое описание чертежей

Хотя настоящее описание содержит формулу изобретения, формулирующую отличительные признаки предмета, который авторы считают своим изобретением, предполагается, что настоящее изобретение будет понято лучше, взятое в сочетании с прилагаемыми чертежами, в которых:

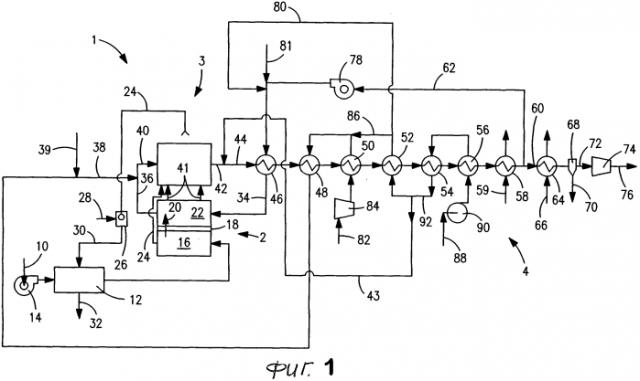

Фиг.1 представляет собой схематическую иллюстрацию устройства, сконструированного для осуществления способа в соответствии с настоящим изобретением;

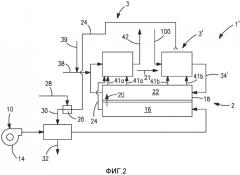

Фиг.2 представляет собой схематическую иллюстрацию альтернативного варианта осуществления устройства, сконструированного для осуществления способа в соответствии с настоящим изобретением;

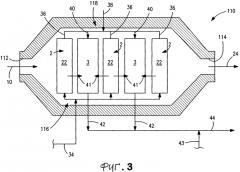

Фиг.3 представляет собой фрагментарную схематическую иллюстрацию устройства на Фиг.1, показывающую расположение мембран для переноса кислорода и каталитических реакторов в продолговатом изолированном корпусе;

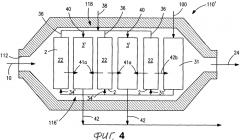

Фиг.4 представляет собой фрагментарную схематическую иллюстрацию устройства на Фиг.2, показывающую расположение мембран для переноса кислорода и каталитических реакторов в продолговатом изолированном корпусе;

Фиг.5 представляет собой альтернативный вариант осуществления Фиг.3;

Фиг.6 представляет собой общий вид модуля в соответствии с настоящим изобретением, который содержит трубы с мембранами для переноса кислорода и центральную трубу реактора при объединении, преимущественном для переноса тепла;

Фиг.7 представляет собой общий вид мембранного узла для переноса кислорода, используемого в модуле, показанном на Фиг.6;

Фиг.8 представляет собой общий вид снизу пластинчатого элемента, используемого в модуле, показанном на Фиг.6;

Фиг.9 представляет собой общий вид сверху первой пластины, используемой в пластинчатом элементе, показанном на Фиг.8;

Фиг.10 представляет собой фрагментарный общий вид Фиг.6 с частями, удаленными чтобы показать внутренние особенности модуля на Фиг.6;

Фиг.11 представляет собой схематическую иллюстрацию в разрезе расположения реакторных модулей, показанных на Фиг.6, используемых в продолговатом изолированном корпусе реактора, показанном на Фиг.3.

Фиг.12 представляет собой график, показывающий тепловой поток, температуры, отношения площадей и коэффициенты видимости для различных конфигураций модуля; и

Фиг.13A, 13B и 13C изображают схематические иллюстрации термически объединенных мембранных модулей для переноса кислорода и модулей каталитических/технологических реакторов в соответствии с одним из аспектов настоящего изобретения.

Для цели устранения повторений, некоторые общие элементы различных Фигур используют одинаковые номера, когда описание таких элементов не изменяется от Фигуры к Фигуре.

Подробное описание

Обращаясь к Фигуре 1, здесь иллюстрируется устройство 1, которое конструируется для получения продукта синтез-газа посредством парового риформинга метана из углеводородов. Устройство 1 содержит один или несколько мембранных элементов для переноса кислорода, из которых иллюстрируется один мембранный элемент 2 для переноса кислорода. Мембранный элемент 2 для переноса кислорода подает тепло посредством излучения и конвективного теплопереноса для выполнения требований эндотермического нагрева каталитического реактора 3, в котором взаимодействуют углеводороды и водяной пар, с получением синтез-газа. Как хорошо известно в данной области, при высоких температурах, от 700 до 1100°C, водяной пар будет взаимодействовать с метаном с получением синтез-газа, который содержит водород и монооксид углерода. Каталитический реактор 3, как было бы известно в данной области, содержит катализатор, как правило, никель, для ускорения такой реакции парового риформинга метана. В дополнение к этому, происходят реакции конверсии водяного газа, в которых монооксид углерода будет взаимодействовать с водяным паром с получением диоксида углерода и водорода. Хотя реакция конверсии водяного газа является экзотермической, реакция парового риформинга метана является эндотермической и требует подачи тепла в каталитический реактор. Диоксид углерода будет также взаимодействовать с метаном в так называемых реакциях сухого риформинга, также, с получением синтез-газа. В этой связи, для такой цели может добавляться диоксид углерода. Полученный в результате синтез-газ представляет собой смесь водорода, монооксида углерода, диоксида углерода и воды и других известных составляющих, таких как непрореагировавший метан, известных в данной области как проскок метана. Синтез-газ необязательно охлаждают и сжимают в конвективной секции 4 с получением продукта синтез-газа и потока рецикла, который вводится обратно в мембранное устройство 2 для переноса кислорода для сжигания вместе с проникающим на сторону пермеата кислородом для генерирования необходимого тепла.

Как очевидно из приведенного выше обсуждения, устройство 1 функционирует образом, аналогичным автотермальному риформеру, в котором к реагенту добавляют кислород для частичного окисления некоторых углеводородов, содержащихся в реагентах, для генерирования тепла с целью поддержания общих требований эндотермического нагрева для парового риформера метана. К слову, горение, осуществляемое в мембранном устройстве 2 для переноса кислорода, будет, как правило, завершаться, по меньшей мере, на 50 процентов, так что по существу не будет оставаться молекулярного кислорода, который взаимодействует с углеводородами, поскольку в ином случае посредством мембранного устройства 2 для переноса кислорода не будет генерироваться достаточного тепла, для поддержания требований эндотермического нагрева, необходимого для реакций парового риформинга метана, происходящих в каталитическом реакторе 3. Другой предмет для обсуждения заключается в том, что если пытаются осуществить операцию в устройстве 1, в котором углеводороды, содержащиеся в реагентах, сгорают в мембранном устройстве 2 для переноса кислорода, такая реакция, как правило, будет настолько медленной, что является непрактичным, если не невозможным генерирование тепла, необходимого для последующего эндотермического парового риформинга метана, поскольку углеводороды не будут взаимодействовать до заметной степени в мембране для переноса кислорода. Настоящее изобретение использует преимущества того факта, что окисление водорода и монооксида углерода является особенно быстрой реакцией, что часть синтез-газа, генерируемого из каталитического реактора, может использоваться для генерирования тепла, при этом по-прежнему делая возможной разумную скорость получения продукта синтез-газа из устройства 1.

Более конкретно, поток 10, содержащий кислород, может вводиться посредством нагнетателя 14 в теплообменник 12 для целей предварительного нагрева потока, содержащего кислород, 10. Теплообменник 12 может представлять собой теплообменник конвективного типа или высокоэффективный циклический теплообменник регенеративного типа. Поток 10, содержащий кислород, может представлять собой воздух окружающей среды или, возможно, поток, выходящий из компрессорной секции газовой турбины. В последнем случае, нагнетатель 14 и теплообменник 12 могут быть ненужными. Необходимо отметить, что сжатие потока 10, содержащего кислород, не является необходимым или даже желательным. Нагнетатель 14 предлагается просто для того, чтобы нагнетать поток 10, содержащий кислород, через устройство 1 против перепадов давления, возникающих в трубах, и тому подобное. Нагретый поток 10, содержащий кислород, затем вступает в контакт со стороной ретентата 16 мембранного элемента 18 для переноса кислорода, встроенного в мембранное устройство 2 для переноса кислорода.

Хотя иллюстрируется только один такой мембранный элемент 18 для переноса кислорода, как ясно специалистам в данной области, при промышленном применении настоящего изобретения может присутствовать множество таких элементов, и мембранное устройство 2 для переноса кислорода может представлять собой трубы 122 с мембранами для переноса кислорода, встроенные в модуль 120, который будет обсуждаться ниже. Как будет также обсуждаться, мембранный элемент 18 для переноса кислорода формируется из керамики, способной проводить ионы кислорода при повышенной рабочей температуре. Ионы кислорода проникают через мембранный элемент 18 для переноса кислорода в направлении стрелки 20 на сторону 22 пермеата мембранного элемента 18 для переноса кислорода.

В результате отделения кислорода и горения, осуществляемого на стороне 22 пермеата мембранного элемента 18 для переноса кислорода, образуется нагретый поток 24 ретентата, который после переноса тепла в каталитический реактор 3 может необязательно вводиться в канальную горелку 26 и использоваться для поддержания горения потока 28 топлива с получением нагретого потока 30 топочного газа, который вводится в теплообменник 12 для целей предварительного нагрева потока 10, содержащего кислород, посредством опосредованного теплообмена. Полученный в результате охлажденный поток топочного газа 32 высвобождается из теплообменника 12. Хотя это не иллюстрируется, при необходимости, вспомогательный воздух может инжектироваться в канальную горелку 26 для поддержания горения. Необходимо отметить, что возможны варианты осуществления, в которых канальную горелку 26 не используют и поток ретентата непосредственно вводится в теплообменник 12 для целей предварительного нагрева потока 10, содержащего кислород. В этой связи, поток 10, содержащий кислород, может вступать в контакт со стороной 16 ретентата мембраны 18 для переноса кислорода при температуре окружающей среды и без предварительного нагрева. Однако это было бы неэффективным термически.

Поток 34, содержащий водород, вводится на сторону 22 пермеата мембранного элемента 18 для переноса кислорода, здесь он окисляется посредством горения кислорода, проникающего на сторону пермеата, с получением нагретого потока 36 продуктов горения. Нагретый поток 36 продуктов горения объединяется с потоком 38 реагентов с получением объединенного потока 40, который содержит водяной пар и углеводороды, который вводится в каталитический реактор 3, где такой поток подвергается воздействию реакций парового риформинга метана с получением потока 42 синтез-газа. Необходимо отметить, что возможны варианты осуществления настоящего изобретения, в которых поток реагентов содержит только углеводороды, такие как метан и низшие алканы, и водяной пар вводят только с помощью нагретого потока продуктов горения. Как будет обсуждаться, предпочтительным, однако, является, чтобы водяной пар добавлялся как в поток 38 реагентов, в нагретый поток 42 продуктов горения, так и в поток 34, содержащий водород. Кроме того, как иллюстрируется, поток 39 диоксида углерода может необязательно добавляться к потоку 38 реагентов или к объединенному потоку 40 или к нагретому потоку 36 продуктов горения или, возможно, к потоку 34, содержащему водород, как поток 81, перед теплообменником 46 для целей усиления сухого риформинга, осуществляемого в каталитическом реакторе 3.

Сжигание потока 34, содержащего водород, производит тепло, которое посредством излучения, как в целом показано с помощью стрелок 41, вместе с конвективным теплопереносом, обеспечиваемым нагретым потоком 24 ретентата, вступающим в контакт с каталитическим реактором 3, нагревает каталитический реактор 3, чтобы, по меньшей мере, помочь в обеспечении требований эндотермического нагрева реакций парового риформинга метана, осуществляемых в каталитическом реакторе 3. Если это необходимо, требования эндотермического нагрева могут также обеспечиваться посредством опосредованного нагрева с использованием вспомогательных горелок, сжигающих часть потока 38 реагентов, и горения в каталитическом реакторе 3.

Поток 42 синтез-газа содержит водород, монооксид углерода, водяной пар и диоксид углерода и, как обсуждается выше, другие компоненты, такие как возможный проскок метана. Конвективная секция 4 конструируется для охлаждения потока 42 синтез-газа и рециркулирования части потока синтез-газа с образованием потока 34, содержащего водород. Практически, необходимо охлаждать поток 42 синтез-газа перед рециркулированием такого потока в нагнетатель 78 рецикла. Конвективная секция 4 также конструируется таким образом, что при охлаждении потока синтез-газа, различные потоки исходных материалов предварительно нагреваются, и генерируется технологический водяной пар.

При охлаждении потока 42 синтез-газа, поток 43 водяного пара объединяется в потоке 42 синтез-газа с получением потушенного потока 44 синтез-газа. Альтернативно, вода может также добавляться в поток 42 синтез-газа, для добавления водяного пара в способ, а также для увеличения понижения температуры благодаря скрытой теплоте испарения добавляемой воды. Эта стадия является важной не только для охлаждения потока 42 синтез-газа, но также и для предотвращения коксования синтез-газа при охлаждении.

Потушенный поток 44 синтез-газа успешно дополнительно охлаждается в сети конвективных теплообменников, которая включает теплообменники 46, 48, 50, 52, 54 и 56 и охлаждаемые водой теплообменники 58 и 64. Потушенный поток 44 синтез-газа после охлаждения в охлаждаемом водой теплообменнике 58 с помощью потока 59 охлаждающей воды делится на первую часть 60 и вторую часть 62. Первая часть 60 дополнительно охлаждается в охлаждаемом водой теплообменнике 64 с помощью потока 66 охлаждающей воды, и полученный в результате поток вводится в барабанный сепаратор 68, из которого поток 70 конденсата извлекают с получением охлажденного потока 72 синтез-газа. Охлажденный поток 72 синтез-газа необязательно сжимают в компрессоре 74 с получением потока 76 продукта синтез-газа, который образует продукт синтез-газа. Вторая часть 62 рециркулируется обратно на сторону 22 пермеата мембранного элемента 18 для переноса кислорода посредством рециркуляционного нагнетателя 78. Необязательно, первый вспомогательный поток 80 водяного пара добавляют ко второй части 62 с образованием потока 34, содержащего водород, который предварительно нагревается в теплообменнике 46 посредством опосредованного теплообмена с потушенным потоком 44 синтез-газа.

Поток 82, содержащий углеводороды, который может представлять собой природный газ, а более предпочтительно, природный газ, который подвергают воздействиям предварительного риформинга в адиабатическом предварительном риформере, сжимают в компрессоре 84 для исходных материалов, а затем предварительно нагревают в теплообменнике 50, который служит в качестве предварительного нагревателя топлива. Нужно учесть, что когда используют природный газ, он обычно будет содержать неприемлемо высокий уровень частиц серы. Хотя имеются толерантные к сере катализаторы, которые можно использовать в каталитическом реакторе 3, в большинстве случаев, природный газ должен подвергаться воздействию гидрообработки для удаления содержания серы. Кроме того, поскольку природный газ содержит алкены, которые будут разрушаться при высокой температуре с образованием углерода, который может дезактивировать катализатор, отношение водяного пара к углероду потока, поступающего в каталитический реактор 3, должно тщательно контролироваться для предотвращения коксования катализатора. В этой связи, другие возможные исходные материалы, содержащие углеводороды, включают попутный газ, сжиженный углеводородный газ, нафту. Полученный в результате нагретый поток может объединяться со вторым вспомогательным потоком 86 водяного пара с образованием потока 38 реагента, который дополнительно нагревают в теплообменнике 48 посредством опосредованного теплообмена с потушенным потоком 44 синтез-газа после прохождения чер