Защитный композитный материал

Иллюстрации

Показать всеИзобретение относится к средствам защиты техники и экипажа от пуль, осколков и гранатометных гранат. Защитный композитный материал содержит сэндвич, включающий в себя по меньшей мере три слоя, склеенных между собой. Первый и второй слои сэндвича включают в себя по меньшей мере два препрега и уголки титанового сплава или алюминиевого сплава. Третий слой защитного композита имеет сотовую конструкцию и изготавливается из полиуретана. Первый и второй слои сэндвича включают в себя монолиты, образованные из углового профиля. Полки углового профиля расположены под углом 45° к плоскости рабочей поверхности защитного композита. Уголки титанового сплава или алюминиевого сплава соединены между собой по меньшей мере двумя препрегами. Волокна препрега содержат корундовые нанотрубки на поверхности волокна из полиэтиленовой нити, или из стеклонити, или из базальтовой нити, или из ткани, или жгута, или ленты. Достигается повышение защитных свойств за счет конструкции брони. 3 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к средствам защиты техники и экипажа от пуль, осколков и гранатометных гранат.

Известна броня различных типов, см. например, пат. №№115459 или 2296941. Как известно, более эффективна многослойная броня. Недостатком аналогов является то, что компоненты используемых материалов, а именно - арамидного и углеродного волокон, являются дорогими по цене для средств защиты техники, а срок гарантийного хранения арамидного волокна не превышает 4 года, что для военной техники неприемлемо.

Задача и технический результат изобретения - повышение стойкости брони к поражающим объектам.

Защитный композитный материал содержит сэндвич, включающий в себя по меньшей мере три слоя, склеенных между собой, первый и второй слои сэндвича включают в себя по меньшей мере два препрега и уголки титанового сплава или алюминиевого сплава, третий слой защитного композита имеет сотовую конструкцию и изготавливается из полиуретана.

Первый и второй слои сэндвича включают в себя монолиты, образованные из углового профиля титанового сплава или алюминиевого сплава, причем полки углового профиля (далее «уголки») расположены под углом 45° к плоскости рабочей поверхности защитного композита, уголки титанового сплава или алюминиевого сплава соединены между собой по меньшей мере двумя препрегами, причем волокна препрега содержат корундовые нанотрубки на поверхности волокна из полиэтиленовой нити, или из стеклонити, или из базальтовой нити, или из ткани, или жгута, или ленты. Толщины первого и второго слоев сэндвича аналогичны - от 10 мм до 50 мм.

Процесс получения препрега с наполнителями начинается с металлизации полиэтиленового волокна, или стеклянного волокна, или базальтового волокна нанослоем алюминия с последующим окислением алюминия до корунда путем диффузии поверхности алюминия атомами кислорода с последующей химической реакцией до получения корундовых нанотрубок.

Корундовые нанотрубки на волокне получают путем обработки некрученого волокна в плазменном реакторе. Покрытие волокна алюминием осуществляется путем осаждения паров алюминия в вакууме в процессе плазменной обработки. Перед началом окисления алюминия до корунда, осуществляют крутку волокна, далее волокно вытягивают на 20%. При окислении алюминия до корунда волокна усаживают на 10%. Это обеспечивает улучшение адгезионных свойств крученого волокна. Повышается равномерность физико-химических свойств покрытия из нанотрубок корунда.

Основной особенностью получаемого результата является анизотропия механических свойств, определяемая ориентацией волокон в матрице в нескольких направлениях, что придает материалу повышенные прочностные свойства.

Условием образования однородных слоев нанотрубок корунда является температура конденсации, температура осаждения, парциальное давление газовой среды. Используя конденсацию слабо пересыщенных паров и варьируя температуру, давление и силу тока в плазменном реакторе, можно эффективно управлять технологическим процессом с целью получения различных по структуре слоев нанотрубок корунда на поверхности волокна.

Волокна после нанесения на поверхность корундовых нанотрубк могут быть использованы в виде полиэтиленовой нити, или стеклонити, или базальтовой нити, или ткани, или жгута, или ленты после процесса ткачества и пропитки или покрытия термореактивным полимерным связующим веществом для изготовления препрега.

Препреги пропитаны или покрыты термореактивным полимерным связующим веществом с целевой добавкой из алюмосиликатных микросфер, фуллерена С60 оксида кремния. Армирующим материалом первого и второго слоев являются уголки титанового сплава или алюминиевого сплава. Уголки имеют полку размером от 5 мм до 15 мм и толщину от 1 мм до 5 мм. Уголки расположены вплотную друг к другу открытой стороной к атакующей пуле, мине или осколку снаряда. Уголки замоноличиваются за счет плотной укладки на них и отверждения слоев препрега. Техническим результатом является повышение бронезащитных свойств защитного композита, поглощение кинетической энергии пули, осколка снаряда или мины, изменение направления их движения.

Третий слой защитного композита имеет сотовую конструкцию и изготавливается из полиуретана твердостью 60-100 ед. по ШоруА. Толщина третьего слоя от 10 до 20 мм.

Расположение слоев сэндвича защитного композита следующее. Первый и второй слои сэндвича включают в себя монолиты, образованные из уголков титанового сплава или алюминиевого сплава. Третий слой защитного композита имеет сотовую конструкцию и изготавливается из полиуретана твердостью 60-100 ед. по ШоруА. Толщина третьего слоя от 10 до 20 мм. Сэндвич композита формируется путем склеивания первого, второго и третьего слоев сэндвича полимерным клеем. Для модульного наращивания бронезащитных свойств защитный композит может быть изготовлен путем склеивания из нескольких идентичных сэндвичей общей толщиной до 150 мм.

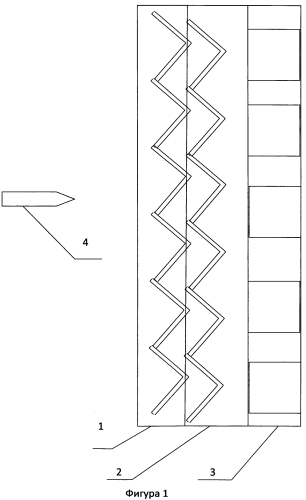

На фиг.1 показан в сечении данный защитный композитный материал, состоящий из первого 1, второго 2, третьего 3 слоев. Поражающий элемент - 4. Заявленное техническое решение защитного композита, как средства защиты техники от поражения пулями, осколками снарядов, минами, является новым, так как вышеизложенная совокупность существенных признаков этого решения, в том числе и в частных случаях, не известна из уровня техники. Оно имеет изобретательский уровень, так как для специалиста явным образом не следует из уровня техники, а также промышленно применимо, так как может использоваться в промышленности для защиты техники.

Работает защитный композитный материал следующим образом: он навешивается (прикрепляется) на внешнюю сторону бронированного корпуса техники. При попадании пули, осколка снаряда или мины в защитный композит происходит стачивание, и разрушение головной части поражающего элемента с изменением траектории его движения. При прохождении пулей, миной или осколком снаряда защитного композита происходит рассеивание энергии удара на большую площадь. В случае пробития защитного композита поражающий элемент выходит из него с измененной траекторией движения, рысканьем (нутацией) и поврежденной головной частью. Третий слой сэндвича формирует оптимальную траекторию поражающего элемента для его взаимодействия с броней корпуса техники. Потеря энергии поражающего элемента в трех слоях сэндвича достигает 90%. Предложенная конструкция защитного композита перераспределяет энергию удара поражающего элемента на площадь в десятки раз большую, чем калибр поражающего элемента. Закрепление на поверхности бронированной техники защитного композита увеличивает бронестойкость и снижает общий вес брони техники в 2 раза. Например, при использовании защитного композита в конструкции бронированной техники с уровнем защиты по 3 классу повышается уровень защиты техники до класса 6, ГОСТ Р 50744-95, без значительного увеличении общего веса брони.

1. Защитный композитный материал, содержащий слои армирующего материала и связующее, отличающийся тем, что содержит сэндвич, включающий в себя по меньшей мере три склеенных между собой слоя, первый и второй слои сэндвича включают в себя по меньшей мере два препрега и уголки титанового сплава или алюминиевого сплава, третий слой защитного композита имеет сотовую конструкцию и изготавливается из полиуретана.

2. Материал по п.1, отличающийся тем, что первый и второй слои сэндвича включают в себя монолиты, образованные из углового профиля из титанового или алюминиевого сплава, причем полки углового профиля расположены под углом 45° к плоскости рабочей поверхности защитного композита, уголки титанового сплава или алюминиевого сплава соединены между собой по меньшей мере двумя препрегами, причем волокна препрега содержат корундовые нанотрубки на поверхности волокна полиэтиленовой нити, или стеклонити, или базальтовой нити, или ткани, или жгута, или ленты, а толщины первого и второго слоев сэндвича аналогичны - от 10 мм до 50 мм.

3. Материал по п.1, отличающийся тем, что третий слой защитного композита имеет сотовую конструкцию и изготавливается из полиуретана твердостью от 60 ед. до 100 ед. по Шору А, толщина третьего слоя от 10 мм до 20 мм.

4. Материал по п.1, отличающийся тем, что может быть изготовлен путем склеивания из нескольких идентичных сэндвичей общей толщиной до 150 мм.