Устройства и способы для аддитивного производства компонентов имплантатов

Иллюстрации

Показать всеИзобретение относится к медицине. Используют бедренный имплантат с одной или большим количеством соединительных поверхностей, одну или большее количество обращенных к кости поверхностей, один или большее количество периферийных краев и один или большее количество штифтов, выполненных с возможностью прохождения по меньшей мере в один мыщелок колена. Способ аддитивного производства адаптированного под пациента бедренного имплантата для коленного сустава пациента заключается в том, что выравнивают конструкцию имплантата относительно подложки в устройстве для производства, обеспечивают наличие одной или большего количества поддерживающих структур для поддержки одной или большего количества частей имплантата и открепляют указанную одну или большее количество поддерживающих структур от имплантата. Указанная одна или большее количество поддерживающих структур не контактирует с указанной одной или большим количеством соединительных поверхностей. Указанная одна или большее количество поддерживающих структур контактирует с указанным одним или большим количеством штифтов. Указанная одна или большее количество поддерживающих структур расположена и/или ориентирована таким образом, чтобы избежать контакта со смежными поверхностями имплантата, отличными от указанной одной или большего количества поддерживаемых частей имплантата.

Изобретение обеспечивает более экономически выгодное и эффективное получение "индивидуальных" и/или "разработанных под пациента" компонентов имплантатов для запланированной операции. 10 з.п. ф-лы; 13 ил., 13 табл.

Реферат

РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Эта заявка заявляет приоритет в соответствии с предварительной заявкой США №61/623,776, озаглавленной "Устройства и способы для аддитивного производства компонентов имплантатов", поданной 13 апреля 2012 г., описание которой полностью включено в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0002] Варианты реализации технологии, описанные здесь, относятся к устройствам и способам для производства имплантатов, компонентов имплантатов и/или связаны с инструментами, использующими аддитивные металлические технологии, включая технологию SLM (селективное лазерное плавление). В частности, различные варианты реализации технологии, описанные здесь, включают способы улучшения SLM производства бедренных компонентов имплантатов, формирующих часть адаптированного под пациента имплантата коленного сустава.

УРОВЕНЬ ТЕХНИКИ

[0003] Ранее больные, поврежденные или дефектные суставы, такие как, например, суставы, пораженные остеоартрозом, восстанавливались с использованием стандартных готовых имплантатов и других хирургических устройств. Хирургические имплантационные системы, использующие универсальные (безразмерные) подходы к конструкции имплантатов (и даже те, которые используют подход "несколько размеров для всех", включая модульные сборные системы), обычно не требуют высокоточной информации об анатомии пациента. Взамен такие системы для определения "подходящего" имплантата используют грубые анатомические измерения, такие как максимальные размеры кости в месте имплантации, а также вес и возраст пациента. Последующая хирургическая процедура концентрируется на модифицировании подлежащих операции костных анатомических поддерживающих структур (например, разрезанием, сверлением и/или другим модифицированием костных структур) для приспособления существующих контактных поверхностей предварительно изготовленного имплантата. В таких системах возможно производить и накапливать различное количество имплантатов и/или компонентов имплантатов. После идентификации потенциального пациента соответствующий имплантат и/или компонент выбирается, транспортируется к месту операции и используется в хирургической процедуре.

[0004] Не так давно область замены суставов подошла к охвату концепции "адаптированных под пациента" (то есть "индивидуальных" и/или "разработанных под пациента") имплантационных систем. С помощью таких систем хирургические имплантаты, связанные с ними хирургические инструменты и процедуры разрабатываются или другим способом модифицируются для учета и приспособления к индивидуальной анатомии пациента, подлежащего хирургическому вмешательству. Такие системы обычно используют бесконтактные графические данные наблюдений субъекта, полученные до операции, для подготовки конструкции и/или выбора имплантата, хирургических инструментов и планирования собственно хирургической процедуры. В различные задачи этой новейшей системы входит: (1) уменьшение количества костной ткани, удаляемой под размещение имплантата, (2) разработка/выбор имплантата, который воспроизводит и/или улучшает функционирование естественного сустава, (3) улучшение надежности и времени функционирования имплантата, (4) упрощение хирургической процедуры для хирурга, (5) уменьшение времени восстановления и/или дискомфорта пациента, и (6) облегчение последствий для пациента.

[0005] Из-за того, что "индивидуальные" и "разработанные под пациента" системы имплантатов используют анатомическую информацию от конкретного пациента, они, как правило, создаются после того, как пациент стал "кандидатом на операцию" и прошел бесконтактное построение изображения. Но поскольку такие системы, как правило, не изготавливаются предварительно и не хранятся в значительном количестве (как традиционные системы), то между диагностированием пациента и собственно операцией может произойти существенная задержка, большая часть времени которой необходима для разработки и производства компонентов имплантатов "индивидуальных" и/или "разработанных под пациента" с использованием патентованных графических данных.

[0006] Значительная часть любой задержки между диагностированием пациента/построением изображения и собственно операцией зачастую представляет собой время, необходимое на производство каждой "индивидуальной" и/или "разработанной под пациента" имплантационной системы для анатомии конкретного пациента. Обычно такие имплантаты производятся индивидуально или малыми партиями с использованием третьих лиц в качестве поставщиков, что может значительно увеличить стоимость создания таких компонентов имплантатов по сравнению с серийным производством традиционных (не заказных) имплантатов.

[0007] К тому же из-за того, что "индивидуальные" и/или "разработанные под пациента" имплантационные системы производятся в ограниченных количествах, трещины, отказы или значительные расхождения, обнаруженные на любом этапе производственного процесса, могут иметь серьезные последствия, включая невозможность использовать необходимые компоненты имплантатов и/или необходимость в переделке компонентов имплантатов и/или заказа имплантатов на ускоренной основе (и значительно дороже) для того, чтобы успеть в срок.

[0008] Соответственно, в данной области техники существует необходимость в улучшенных методах, техниках, устройствах и системах для предоставления возможности получения "индивидуальных" и/или "разработанных под пациента" компонентов имплантатов для запланированной операции экономически выгодным и эффективным способом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0009] Варианты реализации технологии, описанные в настоящей заявке, включают преимущества и улучшения в использовании методов аддитивного производства или связанные с ними, включая способ производства, называемый «выборочное лазерное плавление» (SLM), в конструкции, выборе, развитии, производстве и/или финишной обработке индивидуальных и/или разработанных под пациента компонентов имплантатов. Различные варианты реализации технологии, описанные в настоящей заявке, облегчают производство "индивидуальных" или "разработанных под пациента" имплантатов более экономически выгодным и/или эффективным образом.

[00010] Различные варианты реализации, описанные в настоящей заявке, включают способы улучшения прочности, качества, рабочих характеристик и/или надежности компонентов имплантатов, производимых с использованием SLM или подобных материалоаддитивных технологий производства.

[00011] Различные варианты реализации, описанные в настоящей заявке, включают способы улучшения и/или упрощения постпроизводственной и/или окончательной обработки компонента имплантата, произведенного с использованием SLM или подобных материалоаддитивных технологий производства.

[00012] Различные варианты реализации, описанные в настоящей заявке, включают способы оценки и/или оптимизации способов SLM производства и/или модификации особенностей конструкции имплантата для приспособления различных ограничений, связанных с методами и процессами SLM производства.

[00013] Следует понимать, что особенности различных вариантов реализации технологии, описанные здесь, не являются взаимно исключающими и могут существовать в различных комбинациях и перестановках.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[00014] Объекты, аспекты, особенности и преимущества различных вариантов реализации технологии будут более очевидны и могут быть лучше поняты со ссылками на следующее описание в сочетании с прилагающимися чертежами, в котором:

[00015] Фиг. 1 иллюстрирует схематическое изображение SLM оборудования;

[00016] Фиг. 2А является видом в перспективе бедренного имплантата;

[00017] Фиг. 2В является видом в перспективе бедренного имплантата;

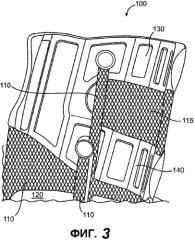

[00018] Фиг. 3 является видом в перспективе бедренного имплантата и поддерживающих структур;

[00019] Фиг. 4 является крупным планом вида в перспективе бедренного имплантата, производимого с поддерживающими структурами;

[00020] Фиг. 5 иллюстрирует вид сбоку поддерживающих структур, проходящих между стойками имплантата;

[00021] Фиг. 6А иллюстрирует вид сбоку поддерживающих структур, проходящих между стойками имплантата;

[00022] Фиг. 6В является видом в перспективе бедренного имплантата и поддерживающих структур;

[00023] Фиг. 7 иллюстрирует вид сбоку поддерживающих структур, проходящих между стойками имплантата;

[00024] Фиг. 8 иллюстрирует вид сбоку поддерживающих структур, проходящих между стойками имплантата;

[00025] Фиг. 9 иллюстрирует различные конструкции штифта/стойки;

[00026] Фиг. 10 иллюстрирует сечение примерного варианта конструкции имплантата и ориентацию его изготовления;

[00027] Фиг. 11 иллюстрирует сечение примерного варианта конструкции имплантата и ориентацию его изготовления;

[00028] Фиг. 12 иллюстрирует сечение примерного варианта конструкции имплантата и ориентацию его изготовления; и

[00029] Фиг. 13 иллюстрирует сечение примерного варианта конструкции имплантата и ориентацию его изготовления.

[00030] Дополнительные описания чертежей содержатся далее в тексте. Если иное не обозначено в описании чертежа, то в отдельных чертежах "М" и "L" обозначают срединную и боковую стороны вида, соответственно, "А" и "Р" - переднюю и заднюю стороны вида, соответственно, и "S" и "I" - верхнюю и нижнюю стороны вида, соответственно.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[00031] На пути широкого внедрения индивидуализированных под пациента имплантатов и связанных хирургических процедур встречается множество значительных проблем, многие из которых связаны с длительностью времени, необходимого для изготовления имплантата, а также со значительной стоимостью создания уникальных имплантатов для каждого оперируемого индивидуального пациента. В отличие от стандартных и/или модульных имплантатов, которые можно массово производить и хранить до востребования, индивидуализированные под пациента имплантаты в основном создаются после определения пациента как кандидата на хирургическое вмешательство, и имплантат конструируется и/или выбирается с использованием построения данных изображения, снятых с анатомии конкретного пациента. Процесс конструирования, производства и финишной обработки имплантата может включать множество этапов, обычно с привлечением множества поставщиков, и в результате этого процесса должен получиться приемлемый имплантат до возможности проведения операции. В некоторых случаях традиционные способы создания индивидуализированного под пациента имплантата по данным изображений пациента могут занять от 4 до 7 недель, что значительно задерживает как хирурга, так и пациента.

[00032] Дополнительная проблема на пути признания индивидуализированных под пациента имплантатов вызвана значительной стоимостью создания уникального имплантата для каждого отдельного пациента. Уникальная природа каждого индивидуализированного под пациента имплантата не дает возможности применять приемы крупносерийного производства, включая способы литья больших объемов. Точнее, индивидуальные компоненты имплантатов в основном конструируются и отливаются на индивидуальной основе или могут быть сконструированы и выточены из массивных необработанных материалов, что может и отнимать много времени, и быть дорогим процессом.

[00033] Дополнительная проблема, связанная с использованием индивидуализированных под пациента имплантатов, касается возможностей обрабатывающего оборудования и оборудования для производства, а также гарантий того, что компоненты имплантатов будут обработаны и доступны для хирургической процедуры. Поскольку каждый индивидуализированный под пациента имплантат уникален и для создания каждого имплантата необходимы значительное время и усилия, нормальной практикой является создание множества копий (например, основной и запасной имплантат) имплантата для отдельного пациента с целью гарантирования того, что по меньшей мере один имплантат переживет производство, финишную обработку и процедуры тестирования до использования в операции. Однако, поскольку запасные имплантаты нужны только в случае повреждения основного, постоянное создание запасных имплантатов приводит к неиспользуемым запасам и лишним затратам, если основной имплантат не получил повреждений. К тому же создание запасного индивидуализированного под пациента имплантата часто приводит к значительным потерям, если основной имплантат оказывается приемлемым (что бывает в подавляющем большинстве случаев), поскольку запасной имплантат, как правило, бесполезен для другого пациента и/или процедуры и обычно утилизируется. Более того, случается, что и основной, и запасной имплантаты получают повреждения, трещины и/или во время обработки происходят ошибки, которые делают оба имплантата бесполезными, и может не быть возможности сделать другой подходящий имплантат в необходимый срок (или с необходимой стоимостью без значительной переплаты за срочность) по множеству причин, которые могут включать недостаток персонала, оборудования и/или невозможность создать замену из необработанных материалов.

[00034] В данной области техники известны различные технологии, подходящие для производства имплантатов и инструментов, например, описанные в Wohlers Report 2009. State of the Industry Annual Worldwide Progress Report on Additive Manufacturing. Wohlers Associates, 2009 (ISBN 0-9754429-5-3), доступные на сайте http://www.wohlersassociates.com, Pham и Dimov, Rapid manufacturing. Springer-Verlag, 2001 (ISBN 1-85233-360-X), Grenda, Printing the Future. The 3D Printing and Rapid Prototyping Source Book. Castle Island Co., 2009, Virtual Prototyping & Bio Manufacturing in Medical Applications. Bidanda and Bartolo (Eds.), Springer, December 17, 2007 (ISBN: 10:0387334297, 13: 978-0387334295), Bio-Materials and Prototyping Applications in Medicine. Bártolo and Bidanda (Eds.), Springer, December 10, 2007 (ISBN: 10:0387476822, 13:978-0387476827), Liou, Rapid Prototyping and Engineering Applications: A Toolbox for Prototype Development. CRC, September 26, 2007 (ISBN: 10:0849334098, 13:978-0849334092), Advanced Manufacturing Technology for Medical Applications: Reverse Engineering. Software Conversion and Rapid Prototyping. Gibson (Ed.), Wiley, Jan. 2006 (ISBN: 10:0470016884, 13:978-0470016886); Branner et al., "Coupled Field Simulation in Additive Layer Manufacturing," 3rd International Conference PMI, 2008 (10 pages).

[00035] В стремлении достичь индивидуализации под пациента и/или разработки под пациента имплантатов значительным преимуществом была бы возможность использования технологии трехмерной печати (также известной как свободное твердотельное изготовление или "SFF") для создания твердых механических компонентов имплантатов по данным электронного файла или файла компьютерных данных (например, из CAD-файла). Вначале ограниченные в использовании фотозатвердевающих полимеров для создания относительно хрупких объектов, способы 3D печати в минувшие десятилетия давали возможность создания макетов, мастер-шаблонов и/или "моделей", которые можно было использовать в способах плавления металлов (например, литье по выплавляемой модели, или точная отливка). В последнее время способы 3D печати, такие как выборочное лазерное спекание (SLS) и выборочное лазерное плавление (SLM - также известное как направленное лазерное спекание металла - DMLS - или лазерное фокусирование), были разработаны и детализированы с возможностью создания надежных металлических объектов, что дало возможность предложить использовать их для создания биосовместимых металлических объектов, которые могут служить компонентами имплантатов.

[00036] Как в любом производственном процессе, включая традиционные процессы, такие как литье и/или ковка металлов, преимущества различных способов 3D металлической печати обычно сопровождаются некоторыми недостатками, обязательно присутствующими в каждом способе производства. Например, в то время как SLS позволяет выбор ряда металлических систем и полимерных материалов для создания механического объекта, детали, сделанные с помощью SLS, обычно (1) имеют грубую гранулированную и пористую финишную поверхность, (2) из опыта известен относительно высокий уровень усадки, вызывающей деформацию, изгибание или искривление детали, и (3) наличие относительно грубых поверхностных параметров детали. Хотя для использования в SLM процессах доступно широкое разнообразие материалов, этот способ при его нынешнем уровне качества также имеет недостатки, включающие (1) высокие градиенты температуры, приводящие к высоким температурным нагрузкам при построении, (2) быстрое затвердевание, приводящее к усадке металла и наличию неравновесных фаз, (3) устойчивость, размеры и поведение частиц "сварочной ванны", определяющие значительный объем пористости и поверхностной шероховатости, и (4) объект имеет шероховатую поверхность, создаваемую послойной техникой лазерного плавления (так называемый "ступенчатый эффект").

[00037] Этапы конструирования компонента имплантата и/или направляющего инструмента и связанные с ними методы производства таких объектов с использованием аддитивных материальных технологий, таких как SLM и SLS, как здесь описано, могут включать конфигурирование одного или большего количества параметров, размеров и/или объемов имплантата и/или направляющего инструмента (например, полученных из индивидуальных данных конкретного пациента и адаптированных под него), производство и финишная обработка имплантата/инструмента. В определенных вариантах реализации технологии производство может включать изготовление компонентов имплантата и/или направляющего инструмента из исходных материалов, например, металлов и/или полимеров или других материалов в твердой (например, порошок или кубические гранулы) или жидкой форме. В дополнение или альтернативно, в некоторых вариантах реализации технологии, производство может включать внесение изменений (например, машинной обработки) в существующий компонент имплантата и/или направляющего инструмента, например, стандартный несформированный компонент имплантата и/или направляющего инструмента или существующий компонент имплантата и/или направляющего инструмента (например, выбранный из библиотеки), а также механическую постобработку и/или обработку имплантата после производства с помощью технологии SLM. Технологии изготовления или внесения изменений в компонент имплантата и/или направляющего инструмента могут включать любые способы, известные в данной области техники сейчас и в будущем. Такие способы включают, но не ограничиваются ими, аддитивные, а также способы удаления, то есть способы добавления материала, например, к стандартной болванке, и способы удаления материала, например, из стандартной болванки, а также их комбинаций (то есть с использованием как аддитивного, так и удаляющего способа на одном объекте). Конструирование компонента имплантата и/или направляющего инструмента может включать производство, например, с использованием программ САМ, и аддитивные, удаляющие и/или литейные способы производства, как здесь описано.

[00038] В различных вариантах реализации технологии, конструкция компонента имплантата и/или других производимых объектов (например, направляющий инструмент) может изменяться или модифицироваться для обеспечения преимуществ и/или ограничений конкретного производственного процесса, такого как SLM, что может привести к различиям в конструкциях для одинаковой анатомической ситуации (например, для анатомии одного пациента) в зависимости от разных способов производства. Различные конструктивные изменения, которые могут (но не обязательно должны) иметь разные степени динамических нагрузок на предельной работоспособности и/или надежности имплантата, могут быть объединены для обеспечения широкого разнообразия требований, включая установление и пространственные ограничения конкретных методологий производства и/или оборудования для производства, конструктивные ограничения и/или свойства объекта (например, свойства поверхности и/или приповерхностного слоя), требования ориентации и/или формы, легкость извлечения объекта из оборудования для производства и/или зажимных приспособлений, легкость удаления поддерживающих поверхностей или других вспомогательных артефактов из производственных процессов, повышение эффективности производства и/или технологичности множества имплантатов и/или компонентов имплантатов в отдельном машинном "прогоне" или партии, минимизацию деформации объекта и/или детали и/или "перекоса" во время и после производственного процесса, улучшение повторяемости и надежности процессов и способов производства имплантата, и/или упрощение, и/или улучшение конструкции имплантата с целью облегчения финишной обработки и полировки объекта.

SLM ПРОИЗВОДСТВО

[00039] Фиг. 1 иллюстрирует схематическое изображение оборудования и процесса, используемого в типичном SLM производственном процессе. При SLM обрабатывается порошковая основа 8, что начинается с осаждения тонкого слоя порошка на подложку 30, которая может быть расположена на рабочем столе 11. Лазер 6 большой мощности сканирует поверхность порошка, вырабатывая тепло, расплавляющее частички порошка (см. расплавленный порошок 7) и формирующее сварочную ванну, которая затвердевает как спекшийся слой материала. После того, как слой был просканирован и соответствующие части расплавились/затвердели, осаждается новый слой порошка, который затем последовательно сканируется и расплавляется/затвердевает, чтобы сформировать следующий слой участка. Этот процесс продолжается с множеством слоев 13, пока не осадится/расплавится/затвердеет достаточное количество слоев материала, чтобы создать необходимый объект 9. Части порошка, которые не расплавились, остаются свободными и удаляются (и обычно могут использоваться повторно) после того, как компонент будет завершен. Поддерживающие структуры или другие детали/артефакты обычно необходимы для закрепления снизу определенных незакрепленных деталей из-за растрескивания и/или "скручивания" затвердевающего материала. В некоторой степени эти требования по закреплению ограничивают геометрическую свободу процесса.

[00040] Производство деталей с использованием SLM имеет множество сложностей. В процессе возникает много проблем из-за использования лазера большой мощности для полного расплавления материала порошковой основы. Ввод большого количества тепла часто приводит к увеличению испарения материала и появления капельной фракции во время обработки. Другой проблемой в SLM является шероховатость поверхности, вызванная расплавлением частиц, стабильностью сварочной ванны и механизмами перезатвердевания. К тому же из-за того, что процесс включает локализированное плавление и связывание частиц в линию, ряд за рядом, существует возможность "нестабильности траектории" и/или "разрыв" траекторий, связанных с формированием агломератов и/или пор на поверхности.

[00041] Различные варианты реализации технологии, описанные здесь, включают конструкции и способы для смягчения, уменьшения и/или устранения структурных и/или процессинговых проблем и/или вопросов, вызываемых SLM производством компонентов имплантатов. К тому же различные варианты реализации технологии дополнительно включают конструкции и способы, улучшающие, максимизирующие и/или имеющие структурные и/или процессинговые преимущества, предоставляемые SLM производством компонентов имплантатов. Кроме того, различные дополнительные способы, такие как лазерная полировка или лазерное параллельное повторное сканирование и/или перпендикулярные направления сканирования (включая переплавку ранее сформированных поверхностей и/или структур), горячая изостатическая обработка (HIP) производящихся имплантатов, отжиг и/или нанесение покрытий (например, нитрид титанового покрытия и/или алюминий-титановое нитридное покрытие) рассматриваются с целью использования в различных вариантах реализации описанной здесь технологии.

[00042] В различных вариантах реализации технологии, необработанный SLM материал содержит порошок CrCo со средним размером частиц от 34 до 54 микрон, хотя можно использовать большие и/или меньшие частицы с различной степенью полезности (так же, как использовать частицы различных размеров в создании одиночного компонента имплантата). В различных вариантах реализации технологии, осаждаемый слой частиц может быть толщиной примерно 60 микрон, при плавлении он спекается, остужается и может создать сплошной структурный слой толщиной примерно 20 микрон.

НАПРАВЛЕНИЕ И ОРИЕНТАЦИЯ

[00043] Некоторые значительные особенности различных вариантов реализации технологии, описанные здесь, включают различные методы, способы и/или процессы по направлению, ориентации и/или позиционированию другим способом имплантатов или других объектов, производимых относительно известной "домашней" или "нулевой" позиции и ориентации SLM оборудования для производства или его части (например, лазерного источника и/или сканирующего механизма). Последовательная ориентация и расположение относительно известной позиции могут способствовать надежному и повторяемому производству компонентов имплантатов в одиночном механизме и/или в множестве механизмов, и могут дополнительно помогать в идентификации и/или облегчать обнаружение дефектов процесса и/или конструирования во время или после производственного процесса. Более того, соответствующее выравнивание и/или расположение производимого объекта относительно техники производства позволяет конструктору и/или оператору предсказать и/или урегулировать различные производственные преимущества и/или недостатки, обязательно свойственные указанным производственным процессам.

[00044] В одном из вариантов реализации технологии, электронный файл конструкции (например, такой как CAD-файл) для компонента коленного имплантата (в данном случае компонент имплантата "целое колено" для замены бедренных поверхностей) может быть загружен в SLM процессинговое оборудование или иным образом доступен для облегчения производства компонента с помощью SLM оборудования. Конструктивный файл CAD может содержать широкое разнообразие информации о компоненте, включая необходимые внешние поверхности для имплантата. В некоторых вариантах реализации технологии, конструкция имплантата может содержать информацию относительно различных поверхностей и/или других свойств имплантата, одно или большее количество из которых могут быть обозначены как "рекомендуемые параметры" для использования в выравнивании и/или позиционировании конструкции и/или объекта относительно SLM оборудования.

[00045] Например, в производстве бедренного компонента имплантата типа "целое колено" один из вариантов реализации (показан на фиг. 2А) включает определение обращенной в сторону кости поверхности 15 имплантата на срединном участке 10 мыщелка (например, обращенный в сторону срез задней кости на срединном мыщелке) имплантата как первой опорной начальной точки 20. Эта первая опорная начальная точка 20, желательно, должна быть направлена перпендикулярно к структурам поддержки объекта или к подложке 30 (см. Фиг. 1), которая поддерживает объект во время производственного процесса. Дополнительный вариант реализации технологии включает определение второй опорной начальной точки 40, которая может быть продольной осью поддерживающего штифта 50 или стержнем на срединном участке 10 мыщелка имплантата, который может быть ориентирован параллельно структурам поддержки объекта или подложке 30. В качестве альтернативы, вторая точка может быть определена с использованием дистальной обращенной в сторону кости поверхности 17 имплантата, которая может быть направлена перпендикулярно к структурам поддержки объекта или подложке 30. Определение по меньшей мере двух точек 20 и 40 определяет необходимую ориентацию относительно SLM оборудования. В альтернативных вариантах реализации технологии, начальная точка может быть ориентирована относительно лазера 6, механизма осаждения и выравнивания порошка 14, порошковой основы 8, рабочего стола 11, линии действия гравитационных сил 16 или относительно других измерений. В различных вариантах реализации технологии, одна или большее количество дополнительных начальных точек, таких как одна или большее количество известных позиций (например, одна или большее количество позиций компонента имплантата, таких как точки, в которых подпорки соединяются с различными поверхностями имплантата) могут применяться для дополнительного определения локализации объекта и/или ориентации. На Фиг. 2В показана другая примерная конфигурация ориентации относительно рабочего стола 2 и направления построения А, с использованием обращенной в сторону кости поверхности срединной части мыщелка как первой опорной начальной точки 3 и оси, проходящей через поддерживающие штифты, как второй опорной начальной точки 4.

[00046] В различных вариантах реализации технологии, определение и применение таких начальных точек в привязке к SLM оборудованию для производства может гарантировать слаженность многочисленных "проходов" производства имплантатов (в одной и той же или различных машинах) и могут значительно уменьшить время и/или усилия (а также устранить необходимость человеческого вмешательства), необходимые для "подготовки" индивидуальной SLM машины для создания данной конструкции имплантата. Более того, различные свойства имплантата и материала(ов) его компонентов могут быть зависимы от направления и/или ориентации детали(ей) имплантата, создаваемого SLM оборудованием, из-за широкого разнообразия факторов, а информация относительно предлагаемой ориентации объекта может быть очень значима для конструкции имплантата.

[00047] Выбирая относительные измерения для ориентации (например, обращенные в сторону кости плоские поверхности имплантата), различные варианты реализации технологии могут задавать повторяющиеся способы ориентирования для производства индивидуализированных под пациента имплантатов различных размеров и/или форм с помощью SLM техник, которые позволяют конструктору предвидеть и/или приспосабливать различные производственные требования, ограничения и/или преимущества в конструировании и/или ориентировании производимого имплантата.

ПОДДЕРЖИВАЮЩИЕ СТРУКТУРЫ

[00048] Для множества аддитивных производственных процессов и способов 3D печати требуется и/или является предпочтительным использование поддерживающих структур во время построения детали. Во многих случаях геометрия изделия не может опираться сама на себя, или материал нуждается в поддержке во время плавления и/или затвердевания. К тому же использование поддерживающих структур может закреплять производимый объект в оборудовании для производства, что предохраняет объект от неуправляемого перемещения и/или поворота/смещения во время производственного процесса, что может потенциально разрушить и/или снизить качество детали. Пока различные разработчики экспериментировали с бесподдерживаемыми способами SLM производства, включая использование эвтектических сплавов (материалов, которые твердеют при строго определенных температурах), такие процессы не были успешными для материалов с высокими температурами плавления, включая большинство металлов медицинского назначения.

[00049] Хотя поддерживающие структуры могут быть необходимы во время производства компонентов имплантатов, опоры в основном удаляются после изготовления и до окончательной обработки имплантата. Различные варианты реализации технологии, описанные здесь, включают усовершенствования и/или модификации в стандартном SLM закреплении и/или поддерживающие структуры для помощи в отделении имплантата от SLM оборудования и/или подложки, удаления таких структур из самого имплантата и конструирование и/или размещение таких поддерживающих структур для минимизации их нагрузки на качество и/или работоспособность детали, так же, как и любого влияния на окончательную обработку имплантата или других деталей.

[00050] Фиг. 3 иллюстрирует вид в перспективе одного из вариантов бедренного компонента имплантата 100, производимого с использованием процесса SLM. Ряд поддерживающих структур 110 проходит между поддерживающей пластиной или подложкой 120 и имплантатом 100. Дополнительные поддерживающие структуры 115 проходят между срединным участком мыщелка 130 и боковым участком мыщелка 140 имплантата 100.

[00051] В различных вариантах реализации технологии, расположение поддерживающих структур и соответствующие точки их привязки могут быть расположены для избежания и/или минимизации контакта с определенными участками имплантата, если это возможно. Например, внутренние обращенные в сторону кости поверхности бедренного компонента имплантата (включая внутренние поверхности "костные углубления" и/или поверхности, врастающие в кость) часто не требуют значительной "финишной" обработки после производства (и/или необходимость такой «финишной» обработки нежелательна для производителя). В местах, в которых поддерживающие структуры SLM контактируют и/или выходят наружу из таких поверхностей компонента, их открепление и удаление может повлечь необходимость в дополнительной обработке и/или «финишной» обработке таких поверхностей, что может быть сложно выполнить (например, поверхности могут располагаться в нишах и/или быть окруженными другими поверхностями и/или структурами) или просто вызовет дополнительные лишние расходы. При избегании контакта опор с такими незаконченными или минимально законченными поверхностями время и стоимость, связанные с производством имплантата, могут быть минимизированы.

[00052] В различных вариантах реализации технологии, расположение поддерживающих структур и их соответствующие точки крепления могут быть расположены для избежания и/или минимизации контакта с поверхностями, предназначенными для соединения имплантата, или с другими поверхностями, для которых поверхностные размеры и/или форма являются критическими или важными свойствами имплантата. Например, внешние обращенные в сторону сустава поверхности бедренного компонента имплантата (особенно те, которые прямо противоположны внутренним обращенным в сторону кости поверхностям) обычно формируют соединительные поверхности, которые взаимодействуют с полимерными и/или металлическими поверхностями противоположных компонентов имплантатов. В местах, где поддерживающие структуры SLM контактируют и/или выходят наружу из таких соединительных поверхностей, их отсоединение и удаление может делать необходимым дополнительную обработку и/или «финишную» обработку таких поверхностей, особенно в местах, где наличие поддерживающих структур увеличивает локальную пористость материала. Более того, удаление поддерживающих структур и «финишная» обработка соединительных поверхностей могут потребовать последующего удаления и полировки значительно большего материала имплантата, потенциально изменяя тщательно разработанную форму соединительной поверхности и включая также дополнительные лишние расходы. При избегании контакта опор с такими незаконченными поверхностями время и стоимость, связанные с производством имплантата, могут быть минимизированы.

[00053] В различных вариантах реализации технологии, поддерживающие структуры и их соответствующие точки крепления могут располагаться у периферийных краев имплантата, а также между прилегающими периферийными краями срединного и бокового участков мыщелка имплантата. Таким образом, влияние поддерживающих структур на критические аспекты имплантата (например, предназначенные для соединительных поверхностей и/или обращенных в сторону кости поверхностей) и количество усилий, необходимых для удаления и «финишной» обработки поверхностей, связанных с поддерживающими структурами, может быть минимизировано. Более того, в различных вариантах реализации технологии поддерживающие структуры могут не использоваться (или могут использоваться ограниченно) (1) в замкнутых областях (например, глубоко в мыщелковом желобе) или (2) в областях, имеющих поверхностные особенности, из-за которых удаление поддерживающих структур и последующая «финишная» обработка сложны и занимают много времени (например, вдоль сильно изогнутых поверхностей или в областях с выточкой). Фиг. 4 иллюстрирует примерный вид бедренного имплантата, содержащего поддерживающие структуры (на чертеже отсутствуют) на периферийном крае 150, что в