Способ получения композиционного материала из титана или его сплава

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к способу получения композиционного материала из титана или его сплава, и может быть использовано для медицинских изделий, в частности, погружных фиксирующих имплантатов, применяемых в травматологии и ортопедии. Способ включает создание механическим способом на поверхности металла сети канавок, стенки которых наклонены к поверхности, формирование на этой поверхности слоя порошка с размерами частиц, в 4-5 раз меньшими размеров канавок, прессование под давлением металлического слоя со слоем порошка, вакуумную диффузионную сварку полученной двухслойной конструкции при температуре ниже температуры плавления материалов слоев. Затем осуществляют плазменное осаждение углеродного алмазоподобного покрытия толщиной 0,05-1 мкм и твердостью 70-80 ГПа. Техническим результатом изобретения является повышение прочности композиционного материла за счет увеличения прочности сцепления пористого слоя с металлической поверхностью и твердости поверхности. 3 ил.

Реферат

Изобретение относится к порошковой металлургии и может быть использовано в производстве композиционных материалов, преимущественно на основе титана и его сплавов, для медицинских изделий - погружных фиксирующих имплантатов, применяемых в травматологии и ортопедии.

В настоящее время существует большое количество имплантатов, применяемых в ортопедии и травматологии [Патенты на полезные модели РФ 42417, 54769 71537, 71547]. Для бесцементной фиксации имплантатов используют пористые материалы, способные к остеоинтеграции - установлению прочной связи между имплантатом и нативной костью [Патенты РФ 2333010, 2341293, 90678, G. Ryan et al. Fabrication methods of porous metals for use in orthopaedic applications // Biomaterials, 2006, v. 27, p. 2651-2670,].

Однако использование цельнометаллических и пористых имплантатов имеет ряд ограничений. Имплантаты из монолитных сплавов вследствие их биомеханического несоответствия с окружающей костной тканью вызывают ее стрессорное ремоделирование, обусловленное отставанием скорости новообразования кости от скорости ее разрушения в результате постоянного травмирования при контакте с твердой металлической поверхностью. Развивающаяся микроподвижность инициирует инфицирование зоны имплантации и, как следствие, происходит отторжение имплантата. Кроме того, для установления хорошей связи между костной тканью и имплантатом его поверхность должна иметь вполне определенную геометрию, при которой растущая костная ткань проникает в поверхностные слои имплантата. Использование пористых материалов, модуль упругости которых значительно меньше модуля упругости монолитных металлов, снижает вероятность возникновения стрессорного ремоделирования прилегающей костной ткани, т.к. она, в случае наличия пор достаточного размера, проникает в поверхностные слои имплантата [A. Bandyopadhyay et al. Influence of porosity on mechanical properties and in vivo response of Ti6A14V implants // Acta Biomaterialia, 2010, v. 6, p.1640-1548]. Пористые имплантаты в основном используют для замещения дефектов костной ткани [А.П. Рубштейн и др. Биоимплантаты на основе пористого титана с алмазоподобными пленками для замещения костной ткани. Екатеринбург: РИО УрО РАН, 2012, 136 с]. Для погружных имплантатов для накостного остеосинтеза использование пористых металлов ограничено их недостаточной прочностью, т.к. они испытывают большие механические нагрузки [G.Lewis. Properties of open-cell porous metals and alloys for ortopaedic applications // J Mater Sci: Mater Med, 2013, v. 24, p. 2293-2325]. Поэтому создание прочного композиционного материала, включающего металлический и пористый слои, является актуальной задачей.

Известен способ получения слоистого композиционного материала, включающего монолитный и пористый слои, путем плазменного напыления фракционного пористого титанового покрытия на титановых имплантационных материалах [Praparation of graded porous titanium coatings on titanium implant materials by plasma spraying. J. Biomed. Mat. Res., 2000, V.52, P. 333-337]. Предложенный способ включает в себя пескоструйную обработку поверхности титановой основы для придания ей шероховатости (средняя шероховатость Ra ~ 20 мкм) и осаждение пористого слоя из порошка титана размером 150, 80 и 50 мкм плазменным способом. Пористая часть включает в себя верхний слой с размерами пор до 100 мкм, смешанный слой с макро- и микропорами и плотный интерфейсный слой.

Однако такой способ получения слоистого композиционного материала, включающего монолитный и пористый слои имеет недостатки:

- слабая адгезия пористого слоя к поверхности титанового материала, т.к. шероховатость Ra ~ 20 мкм и микропоры размером ~ 1-3 мкм, создаваемые пескоструйной обработкой на поверхности титанового материала, недостаточны для механического сцепления порошка размером 150, 80 и 50 мкм с поверхностью титанового материла;

- неоднородная и неконтролируемая пористость;

- пескоструйная обработка частицами оксида алюминия загрязняет поверхность титана примесными фазами, которые трудно удалить промывкой [G. Ryan et al. Fabrication methods of porous metals for use in orthopaedic applications // Biomaterials, 2006, v. 27, p. 2651-2670].

Для создания композиционного материала, включающего монолитный и пористый слои, предпочтительно использование способа, при котором пористый слой имел бы прочное сцепление с монолитным слоем и определенную пористость.

Наиболее близким к заявляемому способу является способ изготовления слоистых пористо-компактных металлокерамических изделий [Патент РФ №2232070]. Из титановых сплавов получают компактные элементы из металлических слоев. Из порошков титана с размером гранул 0,08-1 мм формуют прессовки для пористых элементов с пористостью, обеспечивающей возможность объемного газонасыщения. Элементы собирают в пакет, который затем помещают в установку для диффузионной сварки, и ведут процесс соединения элементов с одновременным спеканием пористых прессовок при сохранении параметров пористости. По завершении процесса диффузионной сварки проводят термическую обработку в активной газовой среде. В процессе термической обработки поровые каналы пористых спеченных элементов заполняются активным газом, который вступает в химическое взаимодействие с титаном, и пористый слой преобразуется в нитрид титана (TiN).

Однако такой способ получения слоистого композиционного материала, включающего монолитный и пористый слои имеет ряд недостатков:

- не создает достаточного механического сцепления пористого слоя с компактным элементом (нет схватывания одних поверхностей другими), вследствие чего в процессе спекания не возникает плотного прижатия поверхностей частей композиционного материала, что препятствует прочной диффузионной сварке этих поверхностей. При сдвиговых напряжениях возможно расслаивание композиционного материала по границе компактная основа - пористый слой;

- прессовка из порошка (пористый слой) готовится отдельно от компактного элемента, что затрудняет возможность получать композиционные материалы со сложной формой поверхности компактной основы;

- применение в качестве компонент композиционного материала компактных металлов с маленькой и большой пористостью не позволяет получать прочные композиционные материалы.

Из-за этих недостатков не обеспечивается достаточная прочность сцепления пористого слоя с металлической основой и прочность композиционного материала.

В основу изобретения положена задача повышения прочности композиционного материала из титана или его сплава.

Поставленная задача решается тем, что в способе получения композиционного материала из титана или его сплава, один из слоев которого выполнен монолитным, включающий подготовку поверхности монолитного слоя, формирование на его поверхности пористого слоя, прессование под давлением и вакуумную диффузионную сварку монолитного и пористого слоев, согласно изобретению, подготовку поверхности монолитного слоя ведут нанесением на нее сети канавок с наклоненными под углом к поверхности стенками, а пористый слой формируют из порошка с частицами размером в 4-5 раз меньше ширины и глубины канавок, при этом слой порошка наносят на поверхность монолитного слоя с полным заполнением канавок частицами до получения плоской поверхности слоя, затем монолитный слой со слоем порошка подвергают прессованию под давлением с обеспечением плотности слоя (2,7-3,2) г/см3 и осуществляют диффузионную сварку спрессованных слоев в вакуумной печи при температурах, ниже температуры плавления каждого из этих слоев с последующим плазменным напылением на поверхность полученного композиционного материала углеродной алмазоподобной пленки толщиной 0,05-1 мкм и твердостью 70-80 ГПа.

Механическое нанесение сети канавок исключает загрязнение поверхности монолитного слоя посторонними примесями.

Создание сети канавок позволяет увеличить площадь контакта пористого слоя с монолитным слоем и создать механическое зацепление слоев между собой.

Наклонные под углом стенки канавок предотвращают прямой отрыв пористого слоя от монолитного слоя, повышая прочность сцепления между слоями композиционного материала.

Использование порошка титана с частицами произвольной формы создает условие формирования протяженных контактов между частицами в пористом слое при компактировании под давлением.

Использование порошка титана с размерами частиц в 4-5 раз меньше ширины и глубины канавок позволяет заполнять ими весь объем канавок.

Формирование пористого слоя из порошка непосредственно на поверхности монолитного слоя делает возможным создание пористого слоя на неплоской поверхности монолитного слоя.

Прессование под давлением монолитного слоя со слоем порошка повышает площадь контакта и механическое сцепление между слоями.

Полученная в результате прессования плотность (2,7-3,2) г/см3 обеспечивает хороший контакт между частицами в пористом слое и достаточна для формирования сети открытых взаимосвязанных пор.

Диффузионная сварка спрессованных монолитного и пористого слоев в вакуумной печи при температурах ниже температуры плавления каждого из этих слоев создает хорошие условия сварки частиц в местах их контакта и в интерфейсной границе между слоями.

Нанесение углеродного алмазоподобного покрытия толщиной 0,05-1 мкм и твердостью 70-80 ГПа повышает прочность поверхности композиционного материала, а также ее биосовместимость и антибактериальные свойства.

Таким образом, новый технический результат состоит в повышения прочности композиционного материала за счет обеспечения сцепления пористого слоя с поверхностью монолитного слоя путем увеличения площади контакта пористого и монолитного слоев, формирования пористого слоя непосредственно на поверхности монолитного слоя и под давлением монолитного слоя со слоем порошка, а также повышения твердости поверхности композиционного материала путем нанесения сверхтвердого углеродного алмазоподобного покрытия.

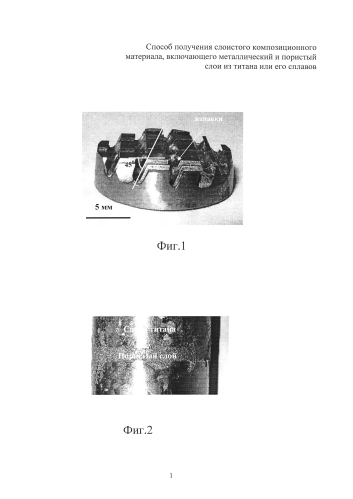

Предлагаемый способ иллюстрируется следующими чертежами:

на фиг. 1 изображен диск из сплава титана с нанесенной механическим способом

сетью канавок;

на фиг. 2 - конструкция для испытания прочности сцепления пористого слоя с поверхностью монолитного слоя: стержни из сплава титана, между торцами которых запрессован пористый слой;

на фиг. 3 - поверхность пористого слоя композиционного материала после вакуумной диффузионной сварки (сканирующая электронная микроскопия).

Примеры способа получения слоистого композиционного материала включающего монолитный и пористый слои из титана или его сплавов

Проведены испытания прочности сцепления пористого слоя с поверхностью монолитного слоя с использованием конструкции из двух цилиндрических стержней с запрессованным между их торцами пористым слоем. Конструкцию готовили следующим образом. На поверхности одного торца каждого из стержней из сплава титана диаметром 16 мм и высотой 30 мм создавали сеть канавок шириной и глубиной ~ 1 мм и расстоянием между ними ~ 2,2 мм, при этом стенки канавок наклонены к поверхности под углом ~ 45°. На торце одного цилиндрического стержня с сетью канавок формировали слой порошка титана со средним размером частиц 160 мкм. Цилиндрический стержень со слоем порошка помещали в прессформу, второй цилиндрический стержень использовался в качестве пуансона, рабочей поверхностью которого служил торец с сетью канавок. Сборку в прессформе подвергали давлению, необходимому для получения эффективной плотности (2,7-3,2) г/см3. Давление определяли по экспериментальной зависимости эффективной плотности от давления. Затем стержни с запрессованным между торцами пористым слоем подвергали вакуумному диффузионному спеканию при температуре 1200°C в течение 1 часа. Испытания на разрыв проводили на универсальной машине FP-100 при скорости 1,88 мм/мин. Было установлено, что разрыв происходит при удельной нагрузке σразр=112 МПа.

Определение пористости было проведено на композиционном материале при использовании в качестве монолитного слоя диска из сплава титана диаметром 16 мм и толщиной 3 мм. На одной поверхности диска создавали сеть канавок шириной и глубиной ~ 1 мм и расстоянием между ними ~ 2,2 мм, при этом стенки канавок выполнены с наклоном к поверхности под углом ~ 45°. После этого диск взвешивали на аналитических весах. Для получения пористого слоя толщиной 1 мм и эффективной плотностью ρ*=2,7 г/см3 рассчитывали вес порошка по формуле P=ρ*V, где V - объем пористого слоя с учетом объема канавок. На поверхности диска формировали слой порошка и подвергали давлению, величину которого определяли по экспериментальной зависимости. Полученный композиционный материал помещали в вакуумную трубчатую печь и подвергали диффузионному спеканию при температуре 1200°C в течение 1 часа. Затем диск с пористым слоем взвешивали. По разнице между весом диска и весом композиционного материала определяли вес пористого слоя - Р. Объем пористого слоя (V) определяли с учетом объема канавок. Эффективную плотность вычисляли по формуле ρ*=P/V. Сравнение расчетной эффективной плотности пористого слоя с полученной экспериментально показало разницу в пять процентов.

Исследование поверхности пористого слоя методом сканирующей электронной микроскопии показало, что в результате спекания происходит диффузионная сварка в местах контакта частиц. Пористый слой имеет поры размером более 100 мкм, что делает возможным врастание костной ткани.

Способ получения композиционного материала из титана или его сплава, один из слоев которого выполнен монолитным, включающий подготовку поверхности монолитного слоя, формирование на его поверхности пористого слоя, прессование под давлением и вакуумную диффузионную сварку монолитного и пористого слоев, отличающийся тем, что подготовку поверхности монолитного слоя ведут нанесением на нее сети канавок с наклоненными под углом к поверхности стенками, а пористый слой формируют из порошка с частицами размером в 4-5 раз меньше ширины и глубины канавок, при этом слой порошка наносят на поверхность монолитного слоя с полным заполнением канавок частицами до получения плоской поверхности слоя, затем монолитный слой со слоем порошка подвергают прессованию под давлением с обеспечением плотности слоя (2,7-3,2) г/см3 и осуществляют диффузионную сварку спрессованных слоев в вакуумной печи при температурах ниже температуры плавления каждого из этих слоев, с последующим плазменным напылением на поверхность полученного композиционного материала углеродной алмазоподобной пленки толщиной 0,05-1 мкм и твердостью 70-80 ГПа.