Способ раскроя толстолистового раската на готовые листы и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к прокатному производству. Технический результат - повышение качества раскроя раската. Способ раскроя включает укладку раската на рольганг, нанесение на поверхность раската искусственных дефектов, проведение в процессе перемещения раската ультразвукового контроля, обработку полученных данных с использованием блока программного обеспечения, маркировку и вырезку участков раската с недопустимыми дефектами. При этом искусственные дефекты наносят в виде плоскодонных отверстий по ширине передней отрезной части раската. Осуществляют анализ результатов ультразвукового контроля и выявляют упомянутые плоскодонные отверстия и естественные дефекты с получением их координат в виртуальной системе координат. Перемещают раскат на участок разметки раскроя раската на готовые листы, при этом по мере движения раската с использованием оптических датчиков обнаруживают искусственные дефекты для привязки фактических координат раската к виртуальным координатам, совмещают виртуальную систему координат с фактической системой координат раската в новом положении. Выдают координаты разметки на маркировочное устройство для нанесения разметочных линий готовых листов. Направляют раскат на участок резки для удаления участков раската с недопустимыми дефектами и вырезки из раската готовых листов. 2 н. и 4 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к прокатному производству и может быть использовано при осуществлении неразрушающего ультразвукового контроля толстолистового проката при раскрое на листы раската.

Известен способ маркировки г/к полос в рулоне, на поверхности которых отмечаются нестандартные участки. Это становится возможным благодаря исследованиям характеристик поверхности и верхнего слоя металлической полосы. Основываясь на результатах этих исследований, прогнозируются нестандартные участки, возникающие в ходе производства и обработки. Информация о прогнозируемых нестандартных участках включает в себя данные для изменений в производстве, условиях производства или процессах.

Способ включает следующие процессы:

- процесс намагничивания верхнего слоя при изучении его характеристик, а также изучение изменений в магнитных связях, которые выявляют отклонения от стандарта;

- процесс прогнозирования появления на верхнем слое с изученными характеристиками недопустимых дефектов в процессе изготовления или обработки;

- процесс маркировки данных о спрогнозированных недопустимых дефектах на поверхности металлической полосы;

- процесс сворачивания маркированной металлической полосы;

- процесс, определяющий некоторую область развернутой металлической полосы, основанный на информации из найденных на полосе маркировок;

- процесс, при котором на основании спрогнозированной информации о недопустимых дефектах принимают решение об изменениях в условиях производства и прочих процессах;

- процесс, при котором выделенная область удаляется, а оставшаяся часть металлической полосы определенным образом обрабатывается [1]. Патент Японии №4461252.

Это изобретение позволяет осуществить проверку характеристик верхнего слоя на наличие дефектов на всех этапах, начиная от изготовления и заканчивая использованием металлической полосы, а также маркировку на ее поверхности спрогнозированных данных о дефектах.

К недостатку известного способа относится невозможность виртуального раскроя и нанесения разметки на поверхность металлической длинномерной полосы, которые бы исключали большие потери металла при удалении нестандартных участков с недопустимыми дефектами в процессе изготовления или обработки на последующих переделах.

Известен способ маркировки дефектов, принятый за прототип, в котором при выполнении продольного перемещения металлической полосы обнаруживаются дефекты, а в направлении длины полосы наносятся метки, после чего данные о положении на длине полосы соответствующих дефектов заносятся в специальное запоминающее устройство. После завершения работы данные о местоположении дефектов, зафиксированных запоминающим устройством, проверяются на соответствие стандарту. При маркировке дефектов на металлическую полосу наносится одна контрольная метка, определяющая направление длины полосы и, если эта метка находится на определенном расстоянии от уже промаркированного дефекта, то маркировку дефекта заменяют контрольной меткой. При нанесении контрольной метки используются специальные легко стирающиеся чернила. Кроме того, в известном способе цвет маркировки дефекта и контрольной метки должен быть разным [2].

Данное изобретение маркирует дефекты в поврежденных местах полнометражной металлической полосы, примером которой является стальная полоса, и связано с технологией упрощения проверки дефектных участков на полосе после завершения процесса. Патент Японии №4325218.

К недостатку данного изобретения, кроме недостатка, известного из аналога [1], относится нанесение при маркировке на поверхность полосы внутренних и контрольных искусственных дефектов легкосмываемыми разноцветными красками или чернилами. Совмещение разных цветов маркировки дефекта и контрольной метки, необходимое для распознавания внутреннего дефекта в полосе согласно способу, может привести к погрешностям ультразвукового контроля, так как легкосмываемая краска на контрольных метках в условиях реального производства (вибрация полосы, грязь, масленые пятна, пыль) и к получению неточных данных, поступающих от ультразвукового контроля на другие участки производства, на которых происходит удаление областей полосы с недопустимыми дефектами.

Целью предлагаемого изобретения является исключение отгрузки потребителю продукции несоответствующего качества, которая достигается тем, что при проведении ультразвукового контроля в толстолистовых раскатах и его раскрое на листы, достигается 100% соответствие проконтролированных участков раската и фактической его порезки. Кроме того, минимизируются потери металла при резке раската на листы.

Указанная цель достигается тем, что в способе раскроя толстолистового раската на готовые листы, включающем укладку раската на рольганг, нанесение на поверхность раската искусственных дефектов, проведение в процессе перемещения раската ультразвукового контроля, обработку полученных данных с использованием блока программного обеспечения, маркировку и вырезку участков раската с недопустимыми дефектами, искусственные дефекты на поверхность раската наносят в виде плоскодонных отверстий по ширине передней отрезной части раската, осуществляют анализ результатов ультразвукового контроля и выявляют упомянутые плоскодонные отверстия и естественные дефекты с получением их координат в виртуальной системе координат, перемещают раскат на участок разметки раскроя раската на готовые листы, при этом по мере движения раската с использованием оптических датчиков обнаруживают искусственные дефекты для привязки фактических координат раската к виртуальным координатам, совмещают виртуальную систему координат с фактической системой координат раската в новом положении и посредством блока программного обеспечения выдают координаты разметки на маркировочное устройство для нанесения разметочных линий готовых листов, после чего направляют раскат на участок резки для удаления участков раската с недопустимыми дефектами и вырезки из раската готовых листов.

Кроме того, осуществляют двухсторонний ультразвуковой контроля раската, при этом после маркировки с одной стороны кантуют на 180 градусов на рольганге, повторяют процесс от начала до маркировки контуров готовых листов и производят раскрой раската на участке резки.

Кроме того, плоскодонные отверстия в раскате выполняют сверлением.

Устройство для раскроя толстолистового раската на готовые листы указанным способом содержит устройство для нанесения на рольганге для транспортировки раската искусственных дефектов на поверхность раската в виде плоскодонных отверстий, устройство для ультразвукового контроля поверхности раската, блок программного обеспечения, блок оптических датчиков на участке виртуальной разметки раската на готовые листы, маркировочное устройство и оборудование для резки раската на готовые листы и удаления участков раската с недопустимыми дефектами.

Кроме того, устройство снабжено оборудованием для кантовки раската на 180 градусов для возможности двухстороннего ультразвукового контроля, а также оборудованием для резки раската на готовые листы, выполненным в виде ножниц.

Назначение оборудования:

- Устройство для раскроя толстолистового раската на готовые листы, например, путем сверления на передней отрезной части по ширине раската, служит для создания виртуальной системы координат естественных и искусственных дефектов при помощи программного обеспечения.

- Устройство для ультразвукового контроля служит для обнаружения естественных и искусственных дефектов на поверхности раската и передачи данных в блок программного обеспечения.

- Блок программного обеспечения служит для анализа результатов ультразвукового контроля, нахождения искусственных дефектов среди всех обнаруженных и получения координатной сетки естественных и искусственных дефектов.

- Блок оптических датчиков на участке разметки раската на готовые листы служит для обнаружения тех же самых искусственных дефектов и привязки фактических координат раската после перемещения его на участок разметки к уже известным виртуальным путем совмещения виртуальной системы координат с фактической системой координат раската и расчета виртуального раската на готовые листы.

- Оборудование для маркировки служит для нанесения разметочных линий на поверхности раската в соответствии с виртуальным раскроем готовых листов и маркировки выявленных дефектных зон.

- Оборудование на участке порезки раската служит для резки готовых листов и удаления областей раската с недопустимыми дефектами.

- Совмещение виртуальной системы координат раската по результатам ультразвукового контроля с фактической системой координат раската, необходимо ввиду неконтролируемых перемещений раската при движении по рольгангу от участка УЗК до участка виртуальной разметки раската при помощи оптических датчиков.

- Для виртуального раскроя раската с обратной стороны предусмотрено оборудование для его кантовки на 180 градусов.

Алгоритм предлагаемого способа раскроя толстолистового раската на готовые листы.

Способ раскроя толстолистового раската на готовые листы включает следующие процессы:

- транспортировка раската и укладка на рольганг;

- нанесение на поверхность раската искусственных плоскодонных дефектов при помощи, например, сверления отверстий диаметром 8 мм и глубиной 4 мм (положение раската на рольганге а);

- ультразвуковой контроль поверхности раската (положение б);

- анализ полученных результатов УЗК с помощью программного обеспечения;

- нахождение искусственных дефектов среди всех обнаруженных, получение координатной сетки естественных и искусственных плоскодонных дефектов (положения в, г);

- по мере движения раската вдоль рольганга обнаружение тех же самых искусственных дефектов при помощи оптических датчиков для привязки новых фактических координат раската на участке виртуального раскроя раската на готовые листы, совмещение виртуальной системы координат раската по результатам ультразвукового контроля с фактической системой координат раската в новом положении на рольганге (положение д);

- маркировка раската путем нанесения на его поверхность разметочных линий в соответствии с виртуальным раскроем раската. Маркировка дефектных участков (положения е, ж);

- перемещение раската на участок резки в соответствии с маркировкой готовых листов (положение и);

- осуществление раскроя готовых листов на участке резки, удаление дефектных областей.

Изобретение поясняется следующими чертежами.

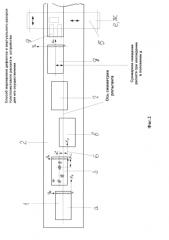

Фиг. 1. Раскат (план) с нанесенными на его поверхность естественных и искусственных дефектов, виртуальная координатная сетка.

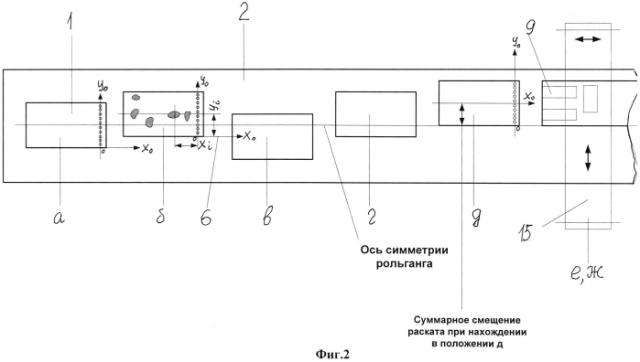

Фиг. 2. Положение раската (а-и) в различные моменты при перемещении по рольгангу от участка ультразвукового контроля до участка раскроя раската на готовые листы.

Фиг. 3. Схема, демонстрирующая отклонение виртуальной координатной сетки на поверхности раската от участка УЗК до участка виртуального раскроя в процессе перемещения по рольгангу и совмещения виртуальной системы координат по результатам ультразвукового контроля с фактической системой координат искусственных и естественных дефектов раската, подлежащего разметке с помощью программного обеспечения и оптических датчиков на участке разметки.

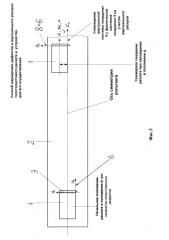

Фиг. 4. Схема маркировочных линий готовых листов, наносимых на поверхность раската на участке маркировки.

Фиг. 5. Схема положений раската при движении по рольгангу.

Принятые обозначения:

1) УЗК - участок ультразвукового контроля;

2) а - участок нанесения на поверхность раската искусственных меток - искусственных плоскодонных дефектов, выполненных, например, путем сверления в раскате глухих отверстий;

3) б - участок УЗК, обнаружение естественных и искусственных дефектов;

4) в, г - участок построения виртуальной координатной сетки естественных и искусственных дефектов;

5) д - участок совмещения полученной виртуальной системой координат по результатам УЗК с фактической системой координат раската, подлежащего разметке с помощью программного обеспечения, выдача координат разметки на маркировочное устройство;

6) е, ж - маркировочное устройство. Участок маркировки, разметка маркировочных линий в соответствии с виртуальным раскроем раската;

7) и - участок физического раскроя раската на готовые листы, удаление дефектных областей раската, например, с помощью ножниц.

Осуществление способа и функции устройства для его осуществления.

Раскат 1 транспортируют и укладывают на рольганг 2.

При помощи, например, сверлений отверстий диаметром 8 мм и глубиной 4 мм (положение раската на рольганге а) наносят на поверхность раската 1 искусственные плоскодонные дефекты 3.

Перемещая раскат 1 на участок УЗК, осуществляют ультразвуковой контроль поверхности раската (положение б), выявляя наличие естественных дефектов 4 и их положение относительно искусственных дефектов 3.

С помощью программного обеспечения 5 осуществляют анализ и изучение полученных результатов УЗК, находят искусственные дефекты 3 среди всех обнаруженных и получают виртуальную координатную сетку 6 естественных 4 и искусственных плоскодонных дефектов 3 (положения в, г).

По мере движения раската 1 вдоль рольганга 2 обнаруживают те же самые искусственные дефекты 3 при помощи оптических датчиков 7 для привязки фактических координат 8 раската 1 на участке виртуального раскроя раската 1 на готовые листы 9. Совмещают виртуальную координатную систему 6 координат раската 1 по результатам ультразвукового контроля с фактической системой координат 8 раската 1 в новом положении на рольганге 2 (положение д).

Перемещают раскат 1 на участок маркировки раската 1 и наносят на его поверхность разметочные линии 10 в соответствии с виртуальным раскроем раската 1. Осуществляют маркировку дефектных участков 3 (положения е, ж).

После нанесения маркировки перемещают раскат 1 на участок резки в соответствии с маркировкой готовых листов 9 (положение и), осуществляют раскрой готовых листов 9 на участке резки и удаляют дефектные области, выявленные на поверхности раската 1. При необходимости двухстороннего УЗК раската 1, раскат 1 после маркировки с одной стороны, раскат кантуют на 180 градусов на рольганге 2, повторяют процесс от начала до маркировки контуров готовых листов 9 и только после этого производят раскрой раската 1 на участке резки.

Устройство для осуществления способа раскроя толстолистового раската на готовые листы 9 содержит рольганг 2 для транспортировки раската 1, устройство 11 для нанесения на поверхность раската 1 искусственных плоскодонных дефектов 3 (меток), устройство 12 для ультразвукового контроля поверхности раската 1, блок программного обеспечения 13, блок оптических датчиков 14 на участке виртуальной разметки раската 1 на готовые листы 9, оборудование 15 для маркировки и оборудование 16 для порезки раската 1 на готовые листы 9 и удаления областей 17 раската 1 с недопустимыми дефектами 4, например, при помощи ножниц 18, оборудование для кантовки раската 1 на 180 градусов для виртуального раскроя раската 1 с противоположной стороны (условно не показано).

Источники информации

1. Патент Японии №4461252.

2. Патент Японии №4325218.

1. Способ раскроя толстолистового раската на готовые листы, включающий укладку раската на рольганг, нанесение на поверхность раската искусственных дефектов, проведение в процессе перемещения раската ультразвукового контроля, обработку полученных данных с использованием блока программного обеспечения, маркировку и вырезку участков раската с недопустимыми дефектами, отличающийся тем, что искусственные дефекты на поверхность раската наносят в виде плоскодонных отверстий по ширине передней отрезной части раската, осуществляют анализ результатов ультразвукового контроля и выявляют упомянутые плоскодонные отверстия и естественные дефекты с получением их координат в виртуальной системе координат, перемещают раскат на участок разметки раскроя раската на готовые листы, при этом по мере движения раската с использованием оптических датчиков обнаруживают искусственные дефекты для привязки фактических координат раската к виртуальным координатам, совмещают виртуальную систему координат с фактической системой координат раската в новом положении и посредством блока программного обеспечения выдают координаты разметки на маркировочное устройство для нанесения разметочных линий готовых листов, после чего направляют раскат на участок резки для удаления участков раската с недопустимыми дефектами и вырезки из раската готовых листов.

2. Способ по п.1, отличающийся тем, что осуществляют двухсторонний ультразвуковой контроль раската, при этом после маркировки с одной стороны кантуют на 180° на рольганге, повторяют процесс от начала до маркировки контуров готовых листов и производят раскрой раската на участке резки.

3. Способ по п.1 или 2, отличающийся тем, что плоскодонные отверстия в раскате выполняют сверлением.

4. Устройство для раскроя толстолистового раската на готовые листы способом по п. 1, содержащее устройство для нанесения на рольганге для транспортировки раската искусственных дефектов на поверхность раската в виде плоскодонных отверстий, устройство для ультразвукового контроля поверхности раската, блок программного обеспечения, блок оптических датчиков на участке виртуальной разметки раската на готовые листы, маркировочное устройство и оборудование для резки раската на готовые листы и удаления участков раската с недопустимыми дефектами.

5. Устройство по п.4, отличающееся тем, что оно снабжено оборудованием для кантовки раската на 180° для возможности двухстороннего ультразвукового контроля, а также оборудованием для резки раската на готовые листы, выполненным в виде ножниц.

6. Устройство по п.4, отличающееся тем, что оборудование для резки раската на готовые листы выполнено в виде ножниц.