Способ получения деформированных полуфабрикатов из сплава на основе алюминия

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к деформируемым сплавам на основе алюминия системы Al-Fe-Si в виде тонколистового проката, фольги, листов, плит, прессованных профилей, проволоки и др. Из деформированных полуфабрикатов могут быть получены изделия, предназначенные для использования в качестве упаковочного материала пищевых продуктов, изделия, используемые в строительстве в качестве отделочно-декоративного материала, химической промышленности для хранения и транспортировки различных химических веществ и т.д. Способ получения деформированных полуфабрикатов из алюминиевого сплава включает приготовление расплава, содержащего алюминий, железо и кремний, получение слитка путем кристаллизации расплава, получение деформированных полуфабрикатов путем деформации слитка и отжиг деформированных полуфабрикатов, при этом расплав готовят на основе алюминия, полученного по технологии инертного анода, при следующем соотношении компонентов в расплаве, мас. %: железо - 0,5-1,6, кремний - 0,25-0,4, алюминий - остальное, при отношении железа к кремнию, составляющем 2-4, кристаллизацию расплава проводят со скоростью охлаждения не менее 20 К/с, деформацию слитка проводят по меньшей мере в 2 этапа с промежуточным отжигом между этапами при 300-450°C, на первом этапе со степенью деформации не менее 90%, на последующем этапе со степенью деформации не менее 60%, отжиг готового деформированного полуфабриката проводят при 300-400°C, при этом получают деформированные полуфабрикаты со структурой, содержащей алюминиевую матрицу с содержанием кремния до 0,1 мас. % и равномерно распределенными частицами фазы Al8Fe2Si со средним поперечным размером не более 1 мкм и массовой долей от 0,5 до 2%. Техническим результатом изобретения является создание нового деформированного сплава, выполненного в виде тонколистового проката, плиты, фольги и проволоки с высоким комплексом механических и электрических свойств, в частности с временным сопротивлением после отжига, превышающим 130 МПа, электропроводностью более 60% IACS, относительным удлинением, превышающим 20%. 4 з.п. ф-лы, 4 ил., 2 табл., 3 пр.

Реферат

Область техники

Изобретение относится к области металлургии, в частности к деформируемым сплавам на основе алюминия системы Al-Fe-Si в виде тонколистового проката, фольги, листов, плит, прессованных профилей, проволоки и др. Материал может быть использован при получении изделий, работающих в различных средах, в том числе и коррозионной. Из деформированных полуфабрикатов предлагаемого сплава могут быть получены изделия, предназначенные для использования в качестве упаковочного материала пищевых продуктов; изделия, используемые в строительстве (в качестве отделочно-декоративного материала); химической промышленности (для хранения и транспортировки различных химических веществ); электротехнических изделий в качестве проводов, шин и др.

Предшествующий уровень техники

Деформируемые алюминиевые сплавы системы Al-Fe-Si (8ххх серии типа 8079, в том числе и нелегированный алюминий 1xxx серии типа 1050) характеризуются высоким сочетанием коррозионной стойкости и технологичности при обработке давлением (Алиева С.Г., Альтман М.Б. и др. Промышленные алюминиевые сплавы. М.: Металлургия, 1984. 528 с.). Существенным недостатком данных сплавов является широкий концентрационный интервал легирующих элементов (прежде всего по содержанию Fe) без регламентации конечной структуры, что может приводить к ухудшению технологичности при обработке давлением, особенно при получении тонколистового проката и фольги, а также ухудшению качества наносимого анодированного покрытия. В частности, при высоком содержании Fe и относительно невысоких концентрациях кремния в структуре будет формироваться преимущественно фаза Al3Fe (Al6Fe) кристаллизационного происхождения.

Известен способ получения фольги из алюминиевого сплава системы Al-Fe-Si (патент WO 2007006426 A3, NOVELIS, INC). В данном изобретении авторы регламентировали соотношение Fe и Si и, как следствие, реализовали в структуре преимущественно кубическую фазу α-AlFeSi. Это позволило повысить технологичность при холодной обработке давлением (вплоть до получения фольги менее 200 мкм) и обеспечило высокий уровень механических свойств. К недостаткам данного метода следует отнести следующее: для реализации холодной обработки давлением литой заготовки (вплоть до получения фольги толщиной 200 мкм и менее) требуется обеспечить высокую скорость охлаждения слитка (литой заготовки) в интервале кристаллизации. При недостаточной скорости охлаждения в структуре будут формироваться относительно грубые частицы Fe-содержащей фазы, что негативно отразится на механических свойствах. Кроме того, регламентирование лишь соотношения между Fe и Si в широком концентрационном диапазоне не позволит достичь минимального содержания кремния в алюминиевом твердом растворе, что особенно важно в случае использования этого материала в электротехнике.

Известен другой способ получения листового материала из алюминиевого сплава (патент US 4126487, Alcan), наиболее близкий к заявленному способу. Авторами изобретения предложен способ получения листов из сплавов системы Al-Fe и Al-Fe-Si, позволяющий достичь в структуре регламентированного размера фаз кристаллизационного происхождения, обеспечивающих высокий уровень механических свойств. К недостаткам данного изобретения следует отнести возможность формирования различных кристаллизационных фаз, способных снизить технологичность при обработке давлением.

Раскрытие изобретения

В основу изобретения положена задача создать новый деформированный сплав на основе алюминия, полученного по технологии инертного анода, который бы в виде различных деформируемых полуфабрикатов (тонколистового проката, фольги, плитах, проволоки и др.) обладал бы высокой технологичностью при обработке давлением, хорошим уровнем механических свойств в отожженном состоянии (в частности временное сопротивление не менее 130 МПа и относительное удлинение не менее 20%) и электропроводности более 60% IACS.

Поставленная задача решается созданием способа получения деформированных полуфабрикатов из алюминиевого сплава, включающего приготовление расплава из алюминия, содержащего железо и кремний, получение слитка путем кристаллизации расплава, получение деформированных полуфабрикатов путем деформации слитка и отжиг деформированных полуфабрикатов, отличающегося тем, что расплав готовят на основе алюминия, полученного по технологии инертного анода, содержащего

железо - от 0,5 до 1,6 масс. %,

кремний - от 0,25 до 0,4 масс. %,

алюминий - остальное,

при соотношении Fe/Si=2-4, в этом случае кристаллизацию расплава проводят со скоростью охлаждения не менее 20 К/с, деформацию слитка проводят ступенями по меньшей мере в 2 этапа с промежуточным отжигом между ступенями при 300-450°C, на первой ступени со степенью деформации не менее 90%, последующая деформация со степенью обжатия не менее 60%, отжиг готового деформированного полуфабриката при 300-400°C, при этом получают деформированные полуфабрикаты со структурой, содержащей алюминиевую матрицу с содержанием кремния не более 0,1% и равномерно распределенными частицами фазы Al8Fe2Si со средним поперечным размером не более 1 мкм и массовой долей от 0,5 до 2%. В частном случае деформирование слитка проводят без промежуточного отжига. Сплав может быть выполнен в виде различных деформированных полуфабрикатов: тонколистового проката, фольги, плит, проволоки.

Техническим результатом данного изобретения является создание нового деформированного сплава, выполненного в виде тонколистового проката, плиты, фольги и проволоки с высоким комплексом механических и электрических свойств, в частности, временное сопротивление после отжига превышает 130 МПа, электропроводность более 60% IACS, относительное удлинение превышает 20%.

Сущность изобретения

При создании изобретения была поставлена задача - разработать сплав со структурой, содержащей алюминиевую матрицу с содержанием кремния до 0,1% и равномерно распределенными частицами фазы Al8Fe2Si со средним поперечным размером не более 1 мкм и массовой долей от 0,5 до 2%. При этом сплав должен быть пригоден для его получения на серийном промышленном оборудовании, используемом для производства деформируемых алюминиевых сплавов со следующим уровнем механических характеристик (на листах): временное сопротивление не менее 130 МПа, относительное удлинение не менее 20%.

Обоснование заявляемых технологических параметров способа получения деформированных из данного сплава приведено ниже.

При кристаллизации расплава со скоростью охлаждения менее 20 К/с возможно формирование относительно грубых Fe-содержащих фаз кристаллизационного происхождения со средним поперечным размером более 1 мкм и, как следствие, ухудшение технологичности при деформации и ухудшение качества поверхности деформируемых полуфабрикатов.

Если температура промежуточного отжига деформированного полуфабриката будет превышать 450°C, то в структуре возможно формирование относительно крупных зерен при рекристаллизации. Если температура промежуточного отжига деформированного полуфабриката будет ниже 300°C, то потребуются длительные временные выдержки при термообработке.

Если температура отжига готового деформированного полуфабриката будет превышать 400°C, то в структуре возможно формирование относительно крупных рекристаллизованных зерен, приводящих к снижению относительного удлинения. Если температура отжига готового деформированного полуфабриката будет ниже 300°C, то потребуются длительные временные выдержки при смягчающем отжиге.

Если расплав готовить из алюминия, полученного по технологии инертного анода, выходящего за пределы: железо от 0,5 до 1,6 масс. %, кремний от 0,25 до 0,4 масс. %, при соотношении Fe/Si=2-4, то конечная структура будет представлять собой алюминиевую матрицу с распределенными в ней различными частицами Fe-содержащих фаз. Присутствие других Fe-содержащих фаз способно ухудшить технологичность при обработке давлением. При большей концентрации кремния алюминиевый твердый раствор может содержать более 0,1 масс. % Si, что негативно отразится на электропроводимости материала.

Примеры конкретного выполнения

Сплавы для заявляемого материала были приготовлены в электрической печи сопротивления в графитошамотных тиглях из алюминия, полученного по технологии инертного анода, алюминия марки А7 (ГОСТ 11069-2001) и двойных лигатур (Al-Fe и Al-Si). Состав сплава для заявляемого материала соответствовал составам 2-4 в табл. 1. Плоские (сечением 40×120 мм) и цилиндрические слитки (диаметром 44 мм) получали литьем в графитовые изложницы. Количество Fe-содержащих фаз, концентрацию кремния в алюминиевом твердом растворе рассчитывали с использованием программы Thermo-Calc (база данных TTAL5). Для сплава состава 3 были получены слитки при меньшей скорости охлаждения в интервале кристаллизации.

Прокатку плоских слитков проводили как с промежуточным отжигом, так и без него. Волочение проволоки проводили без промежуточного отжига. Структуру сплавов изучали в электронном сканирующем микроскопе (TESCAN). Испытание на растяжение проводилось по ГОСТ 1497-84 (скорость деформирования составляла 4 мм/мин, расчетная длина 50 мм). Измерение удельного электросопротивления (с последующим пересчетом в значения IACS) плоских образцов проводили с помощью цифрового программируемого миллиомметра INSTEK GOM-2.

Пример 1

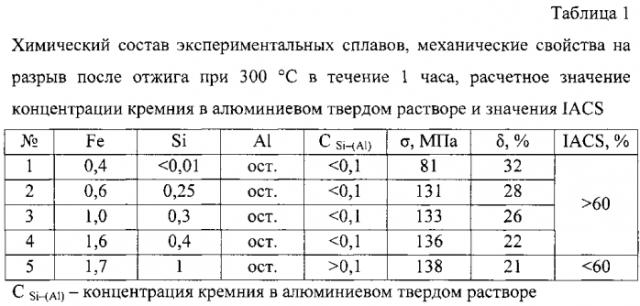

Определяли механические свойства и проводимость холоднокатаных листов (толщиной 0,5 мм) после отжига при 300°C в течение 1 часа (табл. 1). Схема получения листов: деформация слитка с начальной температурой слитка 450°C (без подогрева) до листа толщиной 4 мм, далее промежуточный отжиг при 400°C в течение 1 часа и последующая деформация при комнатной температуре до листа 0,5 мм.

Из представленных в таблице 1 результатов следует, что лишь заявляемый сплав составов 2-4 удовлетворяет требованиям в отожженном состоянии по уровню механических свойств, проводимости (временное сопротивление более 130 МПа, относительное удлинение выше 20% и IACS более 60%) и содержанию кремния в алюминиевом твердом растворе.

Пример 2

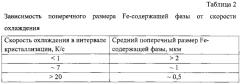

Для обоснования скорости охлаждения в интервале кристаллизации слитки заявляемого сплава состава 3 (табл. 1) были получены с различными скоростями (табл. 2).

Из результатов, представленных в таблице и на фигуре 1 (Типичная микроструктура сплава состава 3 табл. 1), видно, что при скоростях охлаждения в интервале кристаллизации выше 20 К/с реализуется заданная структура с поперечным размером Fe-содержащих частиц со средним поперечным размером не более 1 мкм. При меньшей скорости охлаждения структура существенно огрубляется, например, на фигуре 2 (структура сплава 3 (табл. 1), полученного при скорости охлаждения менее 1 К/с) показано, что при скорости менее 1 К/с размер Fe-содержащих фаз может достигать более 2 мкм.

Пример 3

Оценку технологичности при обработке давлением проводили на литых плоских (высотой 40 мм) и цилиндрических (диаметром 44 мм) слитках состава 3 (табл. 1), которые были подвергнуты деформации без промежуточного отжига до фольги толщиной менее 50 мкм (прокаткой) и проволоки диаметром менее 200 мкм (волочением), фотографии фольги представлены на фиг. 3 (фольга и тонколистовой прокат из сплава состава 3 (табл. 1)) и фиг. 4 (проволока из сплава состава 3 (табл. 1)).

1. Способ получения деформированных полуфабрикатов из алюминиевого сплава, включающий приготовление расплава, содержащего алюминий, железо и кремний, получение слитка путем кристаллизации расплава, получение деформированных полуфабрикатов путем деформации слитка и отжиг деформированных полуфабрикатов, отличающейся тем, что расплав готовят на основе алюминия, полученного по технологии инертного анода, при следующем соотношении компонентов в расплаве, мас. %:железо - 0,5-1,6,кремний - 0,25-0,4,алюминий - остальное,при отношении железа к кремнию, составляющем 2-4, кристаллизацию расплава проводят со скоростью охлаждения не менее 20 К/с, деформацию слитка проводят по меньшей мере в 2 этапа с промежуточным отжигом между этапами при 300-450°C, на первом этапе со степенью деформации не менее 90%, на последующем этапе со степенью деформации не менее 60%, отжиг готового деформированного полуфабриката проводят при 300-400°C, при этом получают деформированные полуфабрикаты со структурой, содержащей алюминиевую матрицу с содержанием кремния до 0,1 мас. % и равномерно распределенными частицами фазы Al8Fe2Si со средним поперечным размером не более 1 мкм и массовой долей от 0,5 до 2%.

2. Способ по п. 1, отличающийся тем, что деформированный полуфабрикат выполняют в виде тонколистового проката.

3. Способ по п. 1, отличающийся тем, что деформированный полуфабрикат выполняют в виде фольги.

4. Способ по п. 1, отличающийся тем, что деформированный полуфабрикат выполняют в виде плиты.

5. Способ по п. 1, отличающийся тем, что деформированный полуфабрикат выполняют в виде проволоки.