Способ получения стабилизированного диоксида циркония

Иллюстрации

Показать всеИзобретение относится к синтезу неорганических соединений, а именно к технологии получения стабилизированного оксида циркония, и может быть использовано для изготовления структурной керамики, твердотельных топливных элементов, кислородных сенсоров, катализаторов, а также в медицинской, электронной и ювелирной промышленности. Способ включает синтез гидроксида циркония путем смешения оксихлорида циркония с водным раствором аммиака концентрацией 6,0-9,5 мол/л при отношении объемов твердой и жидкой фаз 1:(3-5) с последующими операциями по декантации раствора, фильтрации и сушки осадка, смешение полученного гидроксида циркония с раствором ацетата редкоземельного элемента в заданном для получения необходимого продукта мольном отношении оксида циркония и оксида редкоземельного элемента, сушку и термическую обработку. Изобретение обеспечивает упрощение и интенсификацию процесса, получение стабилизированного оксида циркония с отсутствием примесей и улучшенными электрофизическими характеристиками. 1 табл., 18 пр.

Реферат

Изобретение относится к синтезу неорганических соединений, а именно к способу получения стабилизированного диоксида циркония, и может быть использовано для изготовления структурной керамики, твердотельных топливных элементов, кислородных сенсоров, катализаторов, а также в медицинской, электронной, ювелирной и т.д. промышленности.

Согласно аналитическому обзору, проведенному по методам получения стабилизированного диоксида циркония, двумя основными способами являются твердофазный (керамический) и способ совместного осаждения.

Известен способ получения стабилизированного диоксида циркония методом совместного осаждения гидроксидов с использованием оксихлорида циркония и нитратов редкоземельных элементов (РЗЭ) в качестве исходных веществ (Горелов В.П., Пальгуев С.Ф. Максимумы электропроводности и границы фазы типа флюорита в системах ZrO2-окисел РЗЭ // Доклады АН СССР. 1979. Т. 248. №6. С. 1356-1359). Вариантом этого метода является способ получения стабилизированного диоксида циркония с использованием оксихлорида циркония и концентрата редкоземельных элементов (РЗЭ) в виде карбонатов с высоким содержанием церия (Патент RU 2463276 C2 [Государственное образовательное учреждение высшего профессионального образования «Пермский государственный технический университет»] 10.10.2012). Он заключается в совместном осаждении гидроксидов из водного раствора оксихлорида циркония и растворенного в концентрированной азотной кислоте концентрата РЗЭ, в качестве осадителя используют 25%-ный водный раствор аммиака. Получается гелеобразный продукт, который отмывают от примесей, сушат и подвергают температурной обработке.

В обоих случаях недостатком является трудность отмывки гелеобразного осадка от примесей, большое количество сточных вод. Вследствие различия pH осаждаемых гидроксидов получают осадки с неравномерным распределением компонентов, что влияет на фазовый и гранулометрический состав получаемого материала. Помимо этого, во втором способе для высушивания продукта применяют органический реагент (этиловый спирт), а также требуется дополнительная операция, связанная с использованием ультразвука.

Известен способ получения стабилизированного оксида циркония путем мокрого помола диоксида циркония и оксида иттрия, взятых в требуемых соотношениях, в шаровой мельнице с последующим высушиванием и термической обработкой при 1350-1500°C. Данные операции повторяли 2 или более раз (Patent US 4542110 A [Hitachi Chemical Company, Ltd] 17.09.1985).

Недостатком способа является большое количество операций, высокие температуры, трудность получения однофазных образцов, введение дополнительных реагентов (оксида кремния - ≤0,5 масс. % или оксида алюминия - от 0,2 до 1,0 масс. %) для снижения температуры спекания.

Наиболее близким к предполагаемому изобретению по технической сущности и достигаемому результату является способ получения оксидных порошков, включающий осаждение гидроксида циркония при обработке оксихлорида циркония 25%-ным раствором аммиака, обработку гидроксида циркония раствором хлорида или нитрата иттрия в заданном мольном отношении ZrO2:Y2O3 в течение 23-24 часов, выпаривание до сухого состояния с дальнейшей термической обработкой порошка в интервале температур 600-1200°C (Авторское свидетельство SU 1114617 A [Сопова Т.Н., Федосов А.И., Белянина Р.Г., Кулагин В.В.], 23.09.1984).

Недостатком способа является то, что использование токсичного концентрированного раствора аммиака при получении гидроксида циркония предопределяет бурное протекание реакции взаимодействия с возможным выбросом и потерями самого оксихлорида циркония на начальной стадии процесса. Отсутствуют данные по содержанию диоксида циркония в получаемом гидроксиде и по содержанию примесей в продуктах - гидроксиде и стабилизированном оксиде циркония. Введение иттрия в виде хлорида или нитрата приводит к наличию трудноудаляемых из конченого продукта примесей хлора и азота, снижающих электрофизические свойства получаемого материала.

Технический результат предлагаемого изобретения заключается в упрощении и интенсификации процесса получения стабилизированного оксида циркония.

Технический результат поставленной задачи достигается синтезом гидроксида циркония гетерофазным способом путем смешения оксихлорида циркония с водным раствором аммиака концентрации 6,0-9,5 мол/л при отношении объемов твердой и жидкой фаз (Т:Ж)=1:(3-5), с последующими операциями по декантации маточного раствора, отделения твердой фазы путем фильтрации и высушивания на воздухе. Это обеспечивает получение плотного, хорошо фильтрующегося осадка гидроксида циркония с высоким содержанием диоксида циркония - 66-74 масс. % и низким содержанием хлорид-ионов (менее 0,05 масс. %). Полученный гидроксид обрабатывают водным раствором ацетата РЗЭ в заданном для получения необходимого продукта мольном отношении оксида циркония и оксида редкоземельного элемента и перемешивают в течение 15-20 часов. Суспензию выпаривают на электрической плитке до сухого состояния. Порошок шихты подвергают термической обработке в интервале температур 500-900°C.

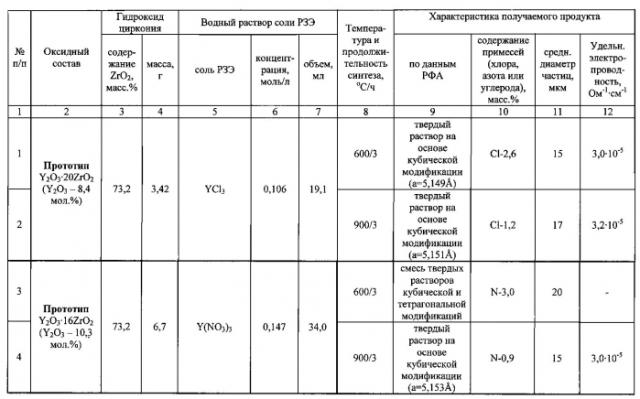

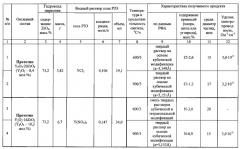

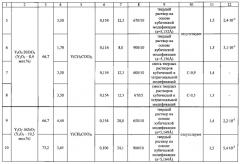

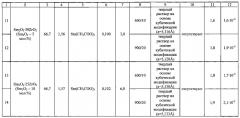

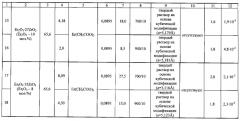

В таблице представлены результаты проведенных исследований. Примеры 1-4 проведены в условиях способа-прототипа.

Пример 5. Оксихлорид циркония ZrOCl2·8H2O в количестве 36 г вносят небольшими порциями при перемешивании в предварительно охлажденный раствор аммиака с концентрацией 7,6 моль/л, взятом в количестве 60 мл. Реакционную смесь оставляют без перемешивания на 2 часа. Осветленный маточный раствор сливают путем декантации, осадок заливают свежей порцией дистиллированной воды в объеме 200-300 мл и оставляют для отстаивания. Для избежания трудностей, связанных с седиментацией мелкодисперсных частиц осадка, дальнейшую отмывку осадка осуществляют методом декантации, контролируя pH маточного раствора и содержание хлорид-иона (с использованием AgNO3). Декантацию заканчивают при достижении pH раствора 7-7,5 и отрицательной реакцией на хлорид-ион. Осадок гидроксида циркония переносят на фильтр и высушивают до сыпучего состояния на воздухе.

Получают 19,7 г гидроксида циркония в виде аморфного (данные РФА), сыпучего белого порошка. Содержание диоксида циркония составляет 66,7 масс. %, хлорид-иона менее 0,02 масс. %. Пикнометрическая плотность порошка гидроксида составляет 2,4 г/см3, дисперсность порошка - 2,2 мкм.

Берут 3,5 г порошкообразного аморфного гидроксида циркония, 12,3 мл водного раствора ацетата иттрия с концентрацией 0,154 моль/л (отношение компонентов отвечает составу Y2O3·20ZrO2). Смешение и встряхивание гидроксида циркония с ацетатным раствором иттрия проводят в закрытых емкостях при комнатной температуре в течение 15-20 часов. Суспензию выпаривают на электрической плитке до сухого состояния. Термообработку полученной шихты проводят при 670°C в течение 10 часов. По данным рентгенофазового анализа (РФА) полученный порошок представляет собой твердый раствор кубической модификации. Дисперсность порошка составляет 1,5 мкм.

Для получения твердого электролита и определения электрофизических величин порошок шихты прессуют при давлении 4,5-5,0 т/см2, полученную таблетку спекают при температуре 1200°C. Удельная электропроводность материала составила 2,6·10-3 Ом-1·см-1.

Примеры №6-18 проводят аналогично примеру №5, режимы приведены в таблице. Плотность получаемых порошков находится в интервале 6,05-6,15 г/см3.

Согласно приведенным в таблице данным, предлагаемый нами способ, в отличие от описанного в прототипе, обеспечивает получение стабилизированного оксида циркония с отсутствием примесей и улучшенными электрофизическими характеристиками.

Способ получения стабилизированного оксида циркония, включающий синтез гидроксида циркония путем смешения оксихлорида циркония с водным раствором аммиака с последующими операциями по декантации раствора, фильтрации и сушки осадка, смешение полученного гидроксида циркония с раствором соли редкоземельного элемента в заданном для получения необходимого продукта мольном отношении оксида циркония и оксида редкоземельного элемента, сушку и термическую обработку, отличающийся тем, что обработку оксихлорида циркония проводят раствором аммиака с концентрацией 6,0-9,5 мол/л при отношении объемов твердой и жидкой фаз (Т:Ж) 1:(3-5), а в качестве раствора соли редкоземельного элемента используют раствор ацетата редкоземельного элемента.