Окрашенные в процессе формования арамидные волокна

Иллюстрации

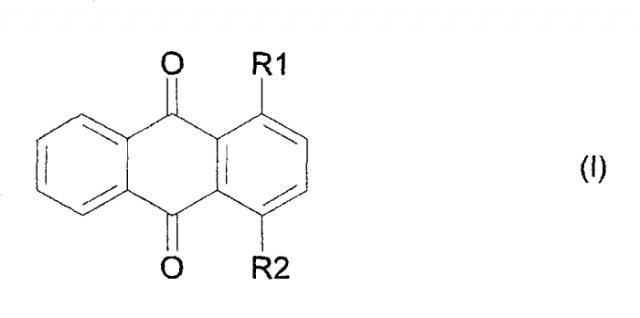

Показать всеИзобретение относится к окрашенным в процессе формования арамидным волокнам, широко применяемым в различных областях промышленности. Окрашенные в процессе формования арамидные волокна получают с использованием органического пигмента формулы (I), где R1 - заместитель Ха, R2 - Н. Предложенные окрашенные в процессе формования арамидные волокна обладают стабильными колористическими характеристиками и несмываемостью при стирке. 6 н. и 2 з.п. ф-лы, 2 ил., 1 табл., 3 пр.

Ха

Реферат

Изобретение относится к окрашенным в процессе формования арамидным волокнам. Окрашенные в процессе формования арамидные волокна известны. В патенте EP 0356579 A описаны окрашенные в процессе формования п-арамидные волокна, содержащие от 0,01 до 6 масс.% полностью органического пигмента, выбранного из следующих групп: (1) моноазо- и диазопигментов, (2) антантроновых пигментов, (3) индантроновых пигментов, (4) пирантроновых пигментов, (5) вилантроновых пигментов, (6) флавантроновых пигментов, (7) хинакридоновых пигментов, (8) диоксазиновых пигментов, (9) индигоидных и тиоиндигоидных пигментов и (10) изоиндолиноновых пигментов. Несмотря на то, что упомянутые выше окрашенные в процессе формования волокна хорошо сохраняют свои колористические характеристики, покупатели всегда требуют дополнительных, окрашенных в процессе формования арамидных волокон, которые, по возможности, с лучшей стойкостью колористических характеристик окрашенных в процессе формования арамидных волокон, особенно во влажных условиях применения и во время стирки.

Поэтому задача настоящего изобретения состоит в том, чтобы обеспечить дополнительные, окрашенные в процессе формования арамидные волокна, по меньшей мере, с такой же или лучшей стойкостью колористических характеристик.

Упомянутая задача решается с помощью окрашенных в процессе формования арамидных волокон, окрашивание которых в процессе формования осуществляют с применением полностью органического пигмента, отличающегося тем, что пигмент обладает химической структурной формулой (I)

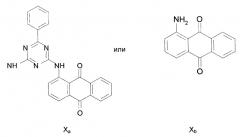

в которой R1 независимо друг от друга представляют собой заместитель формулы Xa или заместитель формулы Xb

в которой Xa связан через NH-группу с левой стороны триазинового цикла, в то время как Xb связан через атом углерода, находящийся в пара-положении относительно NH2-группы; и R2 представляет собой H или NH2.

Неожиданно оказалось, что окрашенные в процессе формования арамидные волокна согласно изобретению обладают стойкостью колористических характеристик, особенно во влажных условиях применения и во время стирки, которая, по меньшей мере, равна стойкости колористических характеристик окрашенных в процессе формования арамидных волокон предшествующего уровня техники. В предпочтительных вариантах осуществления изобретения окрашенные в процессе формования арамидные волокна согласно настоящему изобретению обладают даже лучшей стойкостью колористических характеристик, чем окрашенные в процессе формования арамидные волокна предшествующего уровня техники.

В рамках объема настоящего изобретения термин "полностью органический пигмент" означает пигмент, химическая структура которого не содержит какого-либо металла или какого-либо иона металла.

В предпочтительном варианте осуществления окрашенных в процессе формования арамидных волокон согласно настоящему изобретению R1 представляет собой заместитель Xa

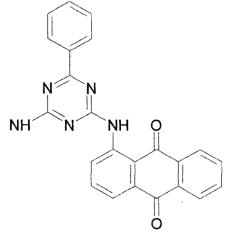

и R2 представляет собой H, так что пигмент представляет собой 1,1'-[(6-фенил-1,3,5-триазин-2,4-диил)диимино]бисантрахинон (C.I., желтый пигмент 147), который можно получать от компании CIBA-Geigy (BE) под маркой Filester Yellow RNB.

В дополнительном предпочтительном варианте осуществления окрашенных в процессе формования арамидных волокон согласно настоящему изобретению R1 представляет собой заместитель Xb

и R2 представляет собой NH2, так что пигмент представляет собой 1,1'-диамино-4-4'-диантрахинонил (C.I. красный пигмент 177), который можно получать от компании Clariant International Ltd. (CH) под маркой Hostaperm Red M2B.

В дополнительном, предпочтительном варианте осуществления окрашенных в процессе формования арамидных волокон согласно настоящему изобретению пигмент представляет собой смесь желтого пигмента 147 (C.I.), взятого в количестве, равном первой массовой доле, и красного пигмента 177 (C.I.), взятого в количестве, равном второй массовой доле, где упомянутые первая и вторая массовые доли, добавляемые к 100 масс.% пигмента, входят в состав окрашенных в процессе формования арамидных волокон согласно настоящему изобретению. В зависимости от значений, выбираемых для первой и второй массовой доли, можно получать окрашенные в процессе формования арамидные волокна с разными оттенками оранжевого цвета.

Массовое процентное содержание пигмента формулы (I) в расчете на массу окрашенных в процессе формования арамидных волокон согласно настоящему изобретению можно выбирать в зависимости от требуемого колористического эффекта, и предпочтительно оно находится в диапазоне от 0,1 масс.% до 6 масс.%, еще более предпочтительно - от 0,5 масс.% до 4 масс.%.

В рамках объема настоящего изобретения термин "окрашенные в процессе формования арамидные волокна" означает филаментные волокна или филаментные пряжи, состоящие из ароматического полиамида в качестве волокнообразующего полимера, то есть сополимера, в котором, по меньшей мере, 85% амидных (-CO-NH-) связей связано непосредственно с двумя ароматическими циклами.

В настоящем изобретении в качестве арамидных волокон предпочтительными являются п-арамидные волокна, особенно поли(пара-фенилентерефталамид)ные волокна, которые могут быть получены под торговой маркой TWARON от компании Teijin Aramid GmbH (DE). Волокнообразующий полимер для поли(п-фенилентерефталамид)ных волокон представляет собой полимер, получаемый полимеризацией (моль:моль) п-фенилендиамина и дихлорида терефталевой кислоты. Более того, для целей настоящего изобретения в качестве волокнообразующего полимера также хорошо подходят ароматические сополимеры, в которых п-фенилендиамин и/или терефталевая кислота частично или полностью заменены другими ароматическими диаминами и/или дикарбоновыми кислотами.

Подходящие характеристики окрашенного в процессе формования арамидного волокна согласно настоящему изобретению определяют применение упомянутого волокна во всевозможных областях применения, в которых могут применяться арамидные волокна.

Например, окрашенные в процессе формования арамидные волокна согласно настоящему изобретению можно применять для производства извитых и штапельных волокон. Извитые и штапельные волокна можно применять преимущественно для производства текстильных изделий, которые могут представлять собой тканые, нетканые, трикотажные, вязаные крючком или плетеные текстильные изделия. Более того, окрашенные в процессе формования волокна согласно настоящему изобретению можно применять для производства непосредственно текстильных изделий, без придания им извитости и их штапелирования.

Окрашенные в процессе формования арамидные волокна согласно настоящему изобретению также можно преобразовывать в волокнистую массу.

Более того, окрашенные в процессе формования арамидные волокна согласно настоящему изобретению можно применять вместе с отверждающимся связующим или без отверждающегося связующего для производства композита.

Еще одной перспективной областью применения окрашенных в процессе формования арамидных волокон согласно настоящему изобретению является производство нити для снятия оболочки оптических кабелей. Нить для снятия оболочки представляет собой элемент защиты жилы оптического волокна в оптическом кабеле. Нить для снятия оболочки обычно применяют для вскрытия внешней оболочки кабеля.

Арамидные волокна, окрашенные в процессе формования, в частности, с помощью желтого пигмента 147 (C.I.) с триазиновым циклом, то есть 1,1'-[(6-фенил-1,3,5-триазин-2,4-диил)диимино]бисантрахинона, можно производить с помощью способа, содержащего стадии:

a) получения смеси порошкообразного желтого пигмента 147 (C.I.) с песочным прядильным раствором, состоящим из поли(п-фенилентерефталамида) и концентрированной серной кислоты, которая содержит, по меньшей мере, 80 масс.% H2SO4,

где упомянутая смесь предпочтительно имеет

- концентрацию желтого пигмента 147 (C.I.) в диапазоне от 0,07 масс.% до 1,2 масс.% и

- концентрацию поли(п-фенилентерефталамида) в диапазоне от 14 масс.% до 20 масс.%;

b) переноса смеси в одношнековый или двухшнековый экструдер или в однокамерный или двухкамерный книдер;

c) нагревания смеси в экструдере с подогревом до температуры расплава в диапазоне от 70°С до 95°С, наиболее предпочтительно до 85°С;

d) формования (прядения) волокна из нагретой смеси через мундштук экструдера в воздушном зазоре и затем в коагуляционной ванне, состоящей из воды или водного раствора серной кислоты, для коагуляции смеси в коагулированные волокна;

e) стирки коагулированных волокон водой и/или разбавленной щелочью;

f) сушки выстиранных волокон и

g) намотки высушенного волокна.

На стадии (a) описанного выше способа смесь пигмента с песочным прядильным раствором можно получать либо

- диспергированием порошкообразного пигмента в концентрированной серной кислоте и дозированием дисперсии (пигмент/концентрированная серная кислота) в прядильном расплаве (растворе) арамидного полимера, либо

- добавлением порошкообразного пигмента к твердому арамидному полимеру или прядильному расплаву арамидного полимера.

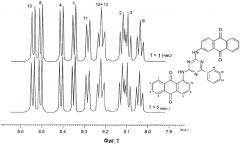

Как упомянуто выше, неожиданно оказалось, что окрашенные в процессе формования арамидные волокна согласно настоящему изобретению обладают стойкостью колористических характеристик, особенно во влажных условиях применения и во время стирки, которая, по меньшей мере, равна стойкости окрашенных в процессе формования арамидных волокон предшествующего уровня техники. Вне связи с конкретной теорией, одной из причин упомянутой выше высокой степени сохранения колористических характеристик может быть неожиданно высокая устойчивость пигментов формулы (I) к сульфированию в условиях применяемого растворителя и температуры, подобных условиям в прядильном растворе арамидного полимера. Авторы изобретения измеряли 1H ЯМР-спектры желтого пигмента 147 (C.I.) и красного пигмента 177 (C.I.). С этой целью прямо перед измерением 20 мг соответствующего пигмента растворяли в D2SO4 (98 масс.%). Раствор помещали в керамический спиннер, который помещали в спектрометр ЯМР (спектрометр ЯМР Bruker Advance III 400 МГц), установленный на температуру 80°С. 1H ЯМР-спектры измеряли через интервалы времени 5 минут.

На фиг. 1 приведены 1H ЯМР-спектры, полученные для желтого пигмента 147 (C.I.), спустя 5 минут и спустя 1 час. На фиг. 1 также приведена формула желтого пигмента 147 (C.I.) вместе с цифрами, расположенными в порядке от 1 до 4 и от 8 до 13, которые обозначают те положения углерод-водородных связей в пигменте, где атом водорода (H; не показан на фиг. 1) может быть замещен сульфокислотной группой (SO3H). В полученных спектрах также идентифицированы 1H ЯМР-пики, образованные упомянутыми выше атомами H. На фиг. 1 видно, что пики, соответствующие всем атомам H, полученные спустя 1 час в 80°С D2SO4, полностью идентичны пикам, полученным спустя 5 минут. Так что, неожиданно было обнаружено, что никакого сульфирования желтого пигмента 147 (C.I.) не происходит.

На фиг. 2 приведены 1H ЯМР-спектры, полученные для красного пигмента 177 (C.I.), спустя 5 минут и спустя 2 часа. На фиг. 2 также приведена формула красного пигмента 177 (C.I.) вместе с цифрами, расположенными в порядке от 1 до 6, которые обозначают те положения углерод-водородных связей в пигменте, где атом водорода (H; не показан на фиг. 2) может быть замещен сульфокислотной группой (SO3H). В полученных спектрах также идентифицированы 1H ЯМР-пики, образованные упомянутыми выше атомами H. На фиг. 2 видно, что пики, соответствующие всем атомам H, полученные спустя 2 часа в 80°С D2SO4, полностью идентичны пикам, полученным спустя 5 минут. Так что, неожиданно было обнаружено, что никакого сульфирования красного пигмента 177 (C.I.) не происходит.

Неожиданно высокая стойкость пигментов формулы (I) к воздействию высококонцентрированной серной кислоты также значима с практической точки зрения для способа формования (прядения) волокна и для получения окрашенных в процессе формования арамидных волокон согласно настоящему изобретению, поскольку упомянутые выше пигменты химически не изменяются в присутствии высококонцентрированной серной кислоты, которая применяется для получения и формования (прядения) прядильного раствора арамидного полимера, содержащего упомянутые пигменты.

Более того, было установлено, что пигменты формулы (I) обладают неожиданно высокой стабильностью в щелочных условиях, даже при высоких концентрациях щелочи. Поэтому в описанном выше способе окрашенные в процессе формования арамидные волокна согласно настоящему изобретению проходят стадию (e) нейтрализации щелочью, не подвергаясь химическому изменению. И окрашенные в процессе формования арамидные волокна согласно настоящему изобретению проходят через щелочные условия стирки, не подвергаясь химическому изменению.

Более подробно изобретение объясняется в следующих примерах.

Пример 1

i) Получение песочного прядильного раствора и предварительно приготовленной смеси пигментов (премикс)

Получали песочный прядильный раствор, состоящий из 19,85 масс.% раствора поли(п-фенилентерефталамида) (PPTA) в концентрированной серной кислоте, то есть в H2SO4 (99,8 масс.%). PPTA имел относительную вязкость ηrel=4,8-5,2. ηrel измеряли в растворе 0,025 г/мл PPTA в H2SO4 (96 масс.%) при 25°С.

Следующие три пигмента:

- желтый пигмент 147 (C.I.), то есть пигмент с 1,1'-[(6-фенил-1,3,5-триазин-2,4-диил)диимино]бисантрахиноном,

- красный пигмент 122 (C.I.), то есть пигмент с 5,12-дигидро-2,9-диметилхино[2,3-b]акридин-7,14-дионом, и

- синий пигмент 15 (C.I.), то есть пигмент с (29H,31H-фталоцианинато(2-)-N29,N30,N31,N32)медью смешивали в массовом отношении (1:1:1) в H2SO4 (99,8 масс.%), получая в результате предварительно приготовленную смесь пигментов (премикс), в которой общее количество пигмента в H2SO4 составляло 20 масс.%.

Добавляли красный пигмент 122 (C.I.) и синий пигмент 15 (C.I.) для того, чтобы получить окрашенные в процессе формования PPTA-волокна с внедренным внутренним красным цветовым стандартом и внутренним синим цветовым стандартом, необходимыми для оценки колористических характеристик окрашенных в процессе формования PPTA-волокон в (L*a*b*) - измерительном устройстве, описанном в пункте v). Красный пигмент 122 (C.I.) и синий пигмент 15 (C.I.) можно применять в качестве внутренних цветовых стандартов для красного и синего цвета, соответственно, поскольку было обнаружено, что во время формования (прядения) и стирки не происходит изменений колористических характеристик в окраске как красного пигмента 122 (C.I.), так и в окраске синего пигмента 15 (C.I.).

ii) Получение окрашенного песочного прядильного раствора

Предварительно приготовленную смесь пигментов и песочного прядильного раствора подавали отдельно и без остановки в однокамерный книдер, нагревали в однокамерном книдере при температуре в диапазоне 80-85°С, получая в результате окрашенный песочный прядильный раствор, который кроме PPTA и концентрированной серной кислоты включал в свой состав 0,4 масс.% желтого пигмента 147 (C.I.), 0,4 масс.% красного пигмента 122 (C.I.) и 0,4 масс.% синего пигмента 15 (C.I.). Как следует из систематических названий красного пигмента 122 (C.I.) и синего пигмента 15 (C.I.), оба из упомянутых пигментов не подпадают под формулу (I).

iii) Формование волокон из прядильного раствора

Из окрашенного песочного прядильного раствора, полученного по пункту ii), через мундштук экструдера формовали волокна в воздушном зазоре и затем в коагуляционной ванне, состоящей из водного раствора серной кислоты (10 масс.%), для получения коагулированных волокон. Коагулированные волокна промывали водой и разбавленной щелочью. Промытые волокна сушили и наматывали, получая в результате окрашенную в процессе формования мультифиламентную PPTA-пряжу (титр пряжи: 3360 дтекс, 2000 отдельных филаментных нитей), содержащую

2 масс.% желтого пигмента 147 (C.I.),

2 масс.% красного пигмента 122 (C.I.), и

2 масс.% синего пигмента 15 (C.I.).

iv) Стирка окрашенной в процессе формования мультифиламентной пряжи

8 грамм окрашенной в процессе формования мультифиламентной пряжи, полученной по пункту iii), пятикратно стирали в стиральной машине (Miele WS5436 с применением программы стирки A). При каждой из пяти стирок использовали 20 грамм обычного стирального порошка (торговая марка "All classic professional", бывший Unilever) и применяли температуру стирки 95°С.

v) Определение колористических характеристик окрашенных в процессе формования волокон

Для того, чтобы определить стойкость при стирке, определяли характеристики окрашенных в процессе формования волокон перед и после пятикратной стирки, описанной в пункте iv), путем (L*a*b*)-измерения с применением спектрофотометра Minolta CM3600-D.

Для того чтобы уменьшить влияние блеска и эффектов фибриллярности окрашенных в процессе формования волокон на результаты (L*a*b*)-измерения, для (L*a*b*)-измерения применяли не окрашенные в процессе формования волокна, а таблетки, которые получали из окрашенных в процессе формования волокон путем их измельчения и прессования, как описано далее.

1-ый образец окрашенной в процессе формования мультифиламентной пряжи, полученной по пункту iii), измельчали в мельнице Herzog HMS 100 и с помощью пресса Fontijn TP400 прессовали в холодном состоянии в виде 1-ой таблетки. Таким же способом 2-ой образец окрашенной в процессе формования мультифиламентной пряжи, полученной по пункту iii), превращали во 2-ую таблетку. Полученные для 1-й и 2-й таблетки значения L*, a* и b* арифметически усредняли. Полученные среднеарифметические значения L*, a* и b* представляют собой колористические характеристики окрашенных в процессе формования волокон перед стиркой.

По аналогии осуществляли такую же процедуру в отношении выстиранных окрашенных в процессе формования волокон, полученных по пункту iv). Полученные среднеарифметические значения L*, a* и b* представляют собой колористические характеристики окрашенных в процессе формования волокон после стирки.

Отличия соответствующих среднеарифметических значений перед стиркой и после стирки применяли для количественной оценки колористической стабильности окрашенных в процессе формования волокон в терминах Δb* и ΔEab*, которые описаны далее.

Как упоминалось выше, колористические характеристики как красного пигмента 122 (C.I.), так и синего пигмента 15 (C.I.) не меняются во время формования и стирки волокон. Поэтому колористические отличия окрашенных в процессе формования волокон после пятикратной стирки полностью обусловлены применяемым желтым пигментом, то есть в данном примере желтым пигментом 147 (C.I.).

Что касается желтого пигмента 147 (C.I.), в частности, сдвига b*-значения, интерес представляет величина Δb*=(b*2-b*1). Дело в том, что Δb* количественно определяет (желтый-синий)- сдвиг на (L*a*b*)-диаграмме цветности, обусловленный пятью стирками. Поэтому Δb* количественно определяет степень колористической стабильности желтого пигмента 147 (C.I.) в окрашенных в процессе формования волокнах: более низкое значение Δb* соответствует более высокой колористической стабильности желтого пигмента, то есть в данном примере колористической стабильности желтого пигмента 147 (C.I.) в PPTA-волокнах.

Дополнительным параметром для количественной оценки колористической стабильности желтого пигмента 147 (C.I.) в PPTA-волокнах является общее изменение цвета ΔEab*, которое определяли из формулы

ΔEab*= [(L*2 - L*1)2 + (a*2 - a*1)2 + (b*2 - b*1)2]1/2,

в которой L*, a* и b* представляют собой значения, измеренные в системе координат (L*a*b*), и в которой

- L* представляет собой компонент яркости (светлоты) на (L*a*b*)-диаграмме цветности,

- a* представляет собой красный компонент на (L*a*b*)-диаграмме цветности,

- b* представляет собой желтый компонент на (L*a*b*)-диаграмме цветности,

- индекс 1 обозначает состояние перед стиркой, и

- индекс 2 обозначает состояние после пятикратной стирки.

Более низкое значение ΔEab* соответствует более высокой колористической стабильности применяемого желтого пигмента, то есть в данном примере колористической стабильности желтого пигмента 147 (C.I.) в PPTA-волокнах.

Значения ΔEab* и Δb* приведены ниже в таблице.

Пример для сравнения 1

Пример для сравнения 1 осуществляли по примеру 1 только с тем отличием, что вместо желтого пигмента 147 (C.I.) применяли желтый пигмент 110 (C.I.). Желтый пигмент 110 (C.I.) представляет собой бис(4,5,6,7-тетрахлор-3-оксоизоиндолин-1-илиден)-1,4-фенилендиамин и, следовательно, не подпадает под формулу (I).

Полученная в результате окрашенная в процессе формования мультифиламентная PPTA-пряжа содержала 2 масс.% желтого пигмента 110 (C.I.), 2 масс.% красного пигмента 122 (C.I.) и 2 масс.% синего пигмента 15 (C.I.). Значения ΔEab* и Δb* приведены ниже в таблице.

Пример для сравнения 2

Пример для сравнения 2 осуществляли по примеру 1 только с тем отличием, что вместо желтого пигмента 147 (C.I.) применяли желтый пигмент 139 (C.I.). Желтый пигмент 139 (C.I.) представляет собой 5,5'-(1H-изоиндол-1,3(2H)-диилиден)дибарбитуровую кислоту и, следовательно, не подпадает под формулу (I).

Полученная в результате окрашенная в процессе формования мультифиламентная PPTA-пряжа содержала 2 масс.% желтого пигмента 139 (C.I.), 2 масс.% красного пигмента 122 (C.I.) и 2 масс.% синего пигмента 15 (C.I.). Значения ΔEab* и Δb* приведены ниже в таблице.

| Таблица | ||

| Δb* | ΔEab* | |

| Пример 1 | 0,10 | 0,7 |

| Сравнительный пример 1 | 0,30 | 1,2 |

| Сравнительный пример 2 | 2,45 | 2,7 |

Сравнение примера 1 со сравнительными примерами для сравнения 1 и 2 в таблице показывает, что оба параметра Δb* и ΔEab* окрашенных в процессе формования PPTA-волокон, содержащих желтый пигмент 147 (C.I.), значительно ниже, чем параметры Δb* и ΔEab* окрашенных в процессе формования PPTA-волокон, содержащих желтый пигмент 110 (C.I.) и желтый пигмент 139 (C.I.).

Таким образом, стойкость колористических характеристик окрашенных в процессе формования PPTA-волокон, содержащих желтый пигмент 147 (C.I.), значительно лучше, чем стойкость колористических характеристик окрашенных в процессе формования PPTA-волокон, содержащих желтый пигмент 110 (C.I.) и желтый пигмент 139 (C.I.).

1. Окрашенные в процессе формования арамидные волокна, где окрашивание осуществляют с помощью полностью органического пигмента, отличающиеся тем, что пигмент имеет химическую структурную формулу (I) в которой R1 представляет собой заместитель Ха Ха и R2 представляет собой Н.

2. Окрашенные в процессе формования арамидные волокна по п. 1, в которых массовый процент пигмента формулы (I) в расчете на массу окрашенных в процессе формования арамидных волокон находится в диапазоне от 0,1 мас.% до 6 мас.%.

3. Окрашенные в процессе формования арамидные волокна по п. 1, в которых арамидные волокна представляют собой п-арамидные волокна.

4. Применение окрашенных в процессе формования арамидных волокон по одному или нескольким пп. 1-3 для производства извитых и штапельных волокон.

5. Применение окрашенных в процессе формования арамидных волокон по одному или нескольким пп. 1-3 для производства волокнистой массы.

6. Применение окрашенных в процессе формования арамидных волокон по одному или нескольким пп. 1-3 вместе с отверждающимся связующим для производства композита.

7. Применение окрашенных в процессе формования арамидных волокон по одному или нескольким пп. 1-3 для производства текстильного изделия.

8. Применение окрашенных в процессе формования арамидных волокон по одному или нескольким пп. 1-3 для производства разрывной нити для оптического кабеля.