Способ и устройство для ускоренных испытаний червячных редукторов

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к способу и устройству для испытаний червячных редукторов. В предлагаемом способе ускоренного испытания червячной пары червячного редуктора в качестве пары скольжения сначала проводят первичную макроприработку сопряжения пары скольжения. В конце проводят испытание с микроприработкой посредством ступенчато-нарастающего роста нагружения ориентировочно до оценочной краткосрочно действующей максимальной на грани заедания пары скольжения величины нагружения с непрерывным контролем текущих величин параметра трения и других критичных для работоспособности параметров взаимодействия пары скольжения. Роль нагрузки выполняет нагрузочный вращающий момент на выходном тихоходном валу червячной пары редуктора, а регулирование нагрузки и размер очередной ступени нагружения выбирают в зависимости от характера изменения вращающего момента на входном быстроходном валу редуктора. О достижении максимально допустимой длительно действующей нагрузки судят по существенному росту относительной амплитуды колебаний вращающего момента на быстроходном валу и/или по минимуму параметра трения на графике его зависимости от нагрузочного момента на тихоходном валу. В качестве текущего значения параметра трения используют умноженное на передаточное отношение редуктора отношение текущего значения момента на входном быстроходном валу к текущему значению момента на выходном тихоходном валу. Стенд для реализации предлагаемого способа содержит электродвигатель, соединительные муфты для испытуемого редуктора, нагружающее устройство в виде электромагнитного тормоза с устройством регулирования нагрузочного момента на выходном тихоходном валу редуктора, устройство для измерения и определения вращающего момента на входном быстроходном валу редуктора. Технический результат заключается в повышении качества ускоренных испытаний червячных редукторов с одновременным повышением достоверности результатов испытаний. 2 н. и 2 з.п. ф-лы, 4 ил.

Реферат

Область техники

Изобретение относится к машиностроению, в частности к способу и устройству для испытаний передаточных механизмов - червячных редукторов.

Уровень техники

Известны способы испытаний червячных редукторов, позволяющие оценить износостойкость и нагрузочную способность червячного редуктора. Так, техническое решение, содержащееся в работе (А.А. Веселовский. Применение поверхностно-упрочненного серого чугуна для изготовления червяков в червячных передачах. // Тяжелое машиностроение. 2011, №6, С. 32-35), представляет собой способ испытаний червячных редукторов на износостойкость. Данное техническое решение позволяет оценить интенсивность изнашивания червячного зацепления в условиях стационарной номинальной нагрузки.

Однако оно не предполагает ускорения испытаний и оценки основной причины выхода из строя червячных редукторов, которым является заедание, возникающее при превышении допустимой нагрузки на редуктор.

Известен также способ испытаний червячных редукторов, изложенный в (Киселев Б.Р., Замятина Н.И., Годлевский В.А. Оценка задиростойкости червячной пары при использовании трибоактивных присадок. // Трение и смазка в машинах и механизмах. 2013, №10, С. 15-19.). Основными признаками данного способа являются операции по оценке нагрузочной способности редуктора. Для этого редуктор нагружается нагрузкой, постоянно растущей с заданной скоростью, а нагрузкой заедания считается нагрузка, при которой в условиях постоянного роста нагрузки начинается процесс заедания.

Основным недостатком этого технического решения является то, что процессы приработки, протекающие в результате нагружения, в этом решении не находят отражения в оценке нагрузочной способности. В данном случае получаемое значение нагрузки заедания соответствует нагрузке заедания неприработанного сопряжения, то есть данная оценка является существенно заниженной.

Наиболее близким к предлагаемому способу техническим решением можно считать способ ускоренных испытаний пар трения скольжения (прототип - Бурумкулов Ф.Х., Осин A.M., Поляков С.А. Способ ускоренных испытаний пар трения скольжения в смазочной среде. А.с. №1401348 (СССР). Бюллетень изобретений и открытий №33 от 7.09.87, МПК G01N 3/56). Этот способ предполагает проведение приработки в режиме «на грани заедания». Использована методика, состоящая из трех этапов. На первом этапе обеспечивают прилегание образцов, достигаемое или притиркой. или специальной механической обработкой, в результате которой контурная площадь касания образцов должна составить не менее 60% от номинальной площади контакта. Тем самым исключают этап макрогеометрической приработки, что создает возможность существенного ускорения испытаний и оценки прирабатываемости и задиростойкости собственно материалов, что проявляется в дальнейшем в приросте несущей способности в результате микроприработки пар скольжения. На втором этапе оценивают нагрузку заедания образцов с прилегаемостью, достигнутой на первом этапе, но без микроприработки. Для этого к образцам прикладывают непрерывно растущую нагрузку, скорость роста которой должна обеспечивать увеличение расчетного давления 0,3 МПа/с. Образцы доводят до заедания и определяют значения нагрузки заедания неприработанного образца Рмн и нагрузки, соответствующей минимуму коэффициента трения для неприработанного образца Рон. Возникновение заедания контролируют по значительному («катастрофическому») повышению силы трения и температуры с увеличивающейся скоростью роста. На третьем этапе образцы из той же партии образцов, но еще не испытанные, прирабатывают (проводят микроприработку) в следующем порядке. Осуществляют периодический режим ступенчато-растущего нагружения с чередованием этапов с постоянным давлением (постоянной нагрузкой) в течение времени ΔtNi и этапов с постоянной скоростью роста давления (роста нагрузки) на величину ΔPni в течение времени ΔtHi. При этом непрерывно регистрируют силу трения F, которая растет при наращивании давления (росте нагрузки) и снижается при постоянном давлении (постоянной нагрузке). После снижения силы трения F на достоверно регистрируемую принятым методом измерения величину вновь непрерывно увеличивается давление со скоростью 0,3 МПа/с вплоть до достижения предельно допустимой скорости роста силы трения (оперативный визуальный контроль за скоростью роста силы трения осуществляется по величине угла между касательной и кривой F(t) и осью времени t). По результатам испытаний получают такие величины, как максимальная нагрузка приработки Рмп, характеризующая максимально допустимую кратковременную нагрузку, а после достижения нагрузки Рмп при дальнейшем обратном разгружении пары скольжения также определяют нагрузку Роп, соответствующую минимуму коэффициента трения для данного микроприработанного образца пары скольжения. Данный способ оценки прирабатываемости и задиростойкости разработан, в первую очередь, для опор скольжения (подшипников, подпятников, направляющих и т.д.). Он является апробированным и стандартизированным способом в ГОСТ 23.224-86.

Однако его использование для червячного зацепления вызывает трудности в силу существенных геометрических, кинематических и силовых отличий между указанными типами сопряжений скольжения и червячным редуктором в условиях их работы. В частности, нагрузочная способность червячного зацепления оценивается не в единицах давления смазочной среды, а в единицах вращающего момента, то есть в (Н·м), а формирование контурной площади контакта червячного зацепления возникает на основе исходного теоретически дискретного (линейного, герцевского) контакта. Поэтому для использования рассмотренного технического решения в целях его реализации для ускоренных испытаний червячных редукторов необходимо внести новые существенные отличительные признаки в методику ускоренных испытаний.

Кроме того, для реализации предлагаемого способа необходимо соответствующее устройство - испытательный стенд. В качестве прототипа такого устройства может быть рассмотрен стенд для оценки величины коэффициента полезного действия волнового редуктора, описанный в работе «Методические указания к лабораторным работам по курсу «Основы проектирования машин. Ч. 2» Л.П. Варламова, Б.А. Байков и д.р. Под ред. О.П. Леликова. - М.: Изд-во МГТУ им. Н.Э. Баумана, 1997 г., С. 50-51». Стенд содержит электродвигатель, соединительные муфты для испытуемого редуктора, нагружающее устройство в виде электромагнитного тормоза с устройством регулирования нагрузочного момента на выходном тихоходном валу редуктора, устройство для измерения и определения вращающего момента на входном быстроходном валу редуктора. Отличительными признаками стенда являются измерительные устройства в виде протарированных балок, деформация которых определяется с помощью индикаторов часового типа, установленных на быстроходном и тихоходном валах редуктора, которые позволяют оценить вращающие моменты на обоих валах, а по их соотношению определять коэффициент полезного действия редуктора.

Недостатком прототипа предлагаемого устройства является отсутствие возможности управления нагружением редуктора на его выходном тихоходном валу в зависимости от характера изменения вращающего момента электродвигателя на входном быстроходном валу редуктора в силу отсутствия соответствующих измерительных приспособлений, позволяющих оценить данные изменения в виде электрических и компьютерных сигналов, изменяющихся в режиме реального времени, и отсутствия соответствующей обратной связи для подобного регулирования нагружения.

Раскрытие изобретения

Задача предлагаемого изобретения - оптимизация (повышение качества) ускоренных испытаний червячных редукторов с одновременным повышением достоверности результатов испытаний.

Технический результат предлагаемого решения складывается из двух составляющих: 1) модификация применения в ускоренных испытаниях червячных редукторов (как узлов трения скольжения в контакте между червяком и червячным колесом) методики приработки, используемой в прототипе для оценки прирабатываемости пар скольжения, в первую очередь подшипников скольжения; 2) для регулирования процесса ускоренных испытаний использование обратной связи коррекции между вращающими моментами с входного быстроходного вала на выходной тихоходный вал редуктора. Сочетание двух этих главных составляющих дает новый синергетический эффект - повышение качества результатов ускоренных испытаний червячных редукторов с одновременным повышением достоверности результатов испытаний.

Технический результат достигается тем, что в предлагаемом способе ускоренного испытания червячной пары червячного редуктора в качестве пары скольжения сначала проводят первичную макроприработку сопряжения пары скольжения. В конце проводят испытание с микроприработкой посредством ступенчато-нарастающего роста нагружения ориентировочно до оценочной краткосрочно действующей максимальной на грани заедания пары скольжения величины нагружения с непрерывным контролем текущих величин параметра трения и других критичных для работоспособности параметров взаимодействия пары скольжения. Посредством этого контроля регулируют величину и скорость нарастания нагрузки и длительность ее постоянства. Останавливают процесс наращивания нагрузки при достижении максимально допустимых величин критичных параметров взаимодействия. После этого сразу проводят процесс обратного разгружения уже микроприработанной пары скольжения также с непрерывным контролем текущей величины параметра трения для определения максимальной нагрузки, соответствующей минимуму параметра трения для данной пары скольжения. При этом роль нагрузки выполняет нагрузочный вращающий момент на выходном тихоходном валу червячной пары редуктора, а регулирование нагрузки и размер очередной ступени нагружения выбирают в зависимости от характера изменения вращающего момента на входном быстроходном валу редуктора. Скорость роста нагрузки на каждой ступени роста нагружения выбирают в зависимости от допустимой непрерывно контролируемой скорости роста вращающего момента на быстроходном валу редуктора. Время выдержки на ступени постоянства нагрузки определяют в зависимости от скорости уменьшения и абсолютной величины падения вращающего момента на быстроходном валу редуктора. О достижении максимально допустимой длительно действующей нагрузки судят по существенному росту относительной амплитуды колебаний вращающего момента на быстроходном валу и по минимуму параметра (коэффициента) трения на графике его зависимости от нагрузочного момента на тихоходном валу. В качестве текущего значения параметра трения используют умноженное на передаточное отношение редуктора отношение текущего значения момента на входном быстроходном валу к текущему значению момента на выходном тихоходном валу.

Перед испытанием с микроприработкой посредством ступенчато-нарастающего роста нагружения возможно проведение этапа ориентировочной оценки на грани заедания краткосрочно действующего максимального нагрузочного момента на выходном тихоходном валу в ходе постоянного наращивания нагрузки до условия начала резкого роста момента на входном быстроходном валу редуктора. После испытания с микроприработкой возможно проведение дополнительной оценки износа червячного колеса в пределах регламентированного допуска.

Отличие предлагаемого способа ускоренных испытаний состоит в том, что между характером изменения момента на входном быстроходном валу и величиной нагружающего момента на выходном тихоходном валу редуктора устанавливают обратную связь, позволяющую регулировать нагружение редуктора в предельном режиме и оценивать его эксплуатационные показатели.

Устройство (стенд) для реализации предлагаемого способа содержит электродвигатель, соединительные муфты для испытуемого редуктора, нагружающее устройство в виде электромагнитного тормоза с устройством регулирования нагрузочного момента на выходном тихоходном валу редуктора, устройство для измерения и определения вращающего момента на входном быстроходном валу редуктора. При этом в качестве устройства для измерения и определения вращающего момента на входном быстроходном валу использован датчик положения с упругой балкой, протарированный по величине возникающего на валу вращающего момента, с возможностью отображения в режиме реального времени сигнала датчика на мониторе компьютера в виде графика этого момента от времени. Устройство для определения вращающего момента на нагружающем устройстве также выполнено в виде датчика положения с аналогичной упругой балкой с возможностью отображения в режиме реального времени сигнала датчика также на мониторе компьютера в виде графика нагрузочного момента от времени. Также в устройстве предусмотрена возможность отображения в режиме реального времени графиков величин производных параметров взаимодействия редукторной пары, в том числе параметра трения и относительной амплитуды колебаний вращающего момента на быстроходном валу, для возможности регулирования нагрузочного момента в зависимости от характера изменений вращающего момента на входном быстроходном валу редуктора в соответствии с предлагаемым способом.

Перечень чертежей

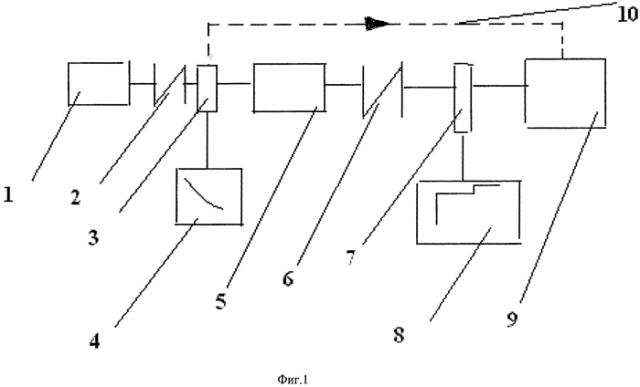

На фиг. 1 показана схема устройства стенда для проведения ускоренных испытаний червячных редукторов;

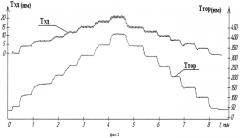

На фиг. 2 - графики изменений нагрузки - вращающего момента на тормозном устройстве Ттор (Н*м) на выходном тихоходном валу редуктора и изменений вращающего момента электродвигателя на входном быстроходном валу редуктора Тэд (Н*м) от времени t (мин).

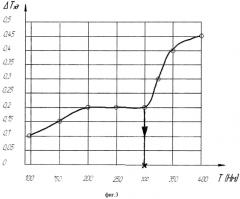

На фиг. 3 - зависимость относительной амплитуды колебаний вращающего момента на входном быстроходном валу ΔТэд от момента нагружения Ттор выходного тихоходного вала.

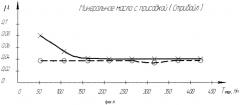

На фиг. 4 - изменение параметра (коэффициента) трения µ=u*Тэд/(Ттор), где u - передаточное отношение редуктора.

Осуществление изобретения

Испытания проводят, используя стенд, схема которого показана на фиг. 1. Номерами позиций обозначены: 1 - электродвигатель; 2 - муфта; 3 - устройство для измерения вращающего момента электродвигателя на входном быстроходном валу редуктора; 4 - устройство для построения графика изменения вращающего момента электродвигателя в режиме реального времени; 5 - червячный редуктор; 6 - муфта; 7 - устройство для измерения вращающего момента нагружения на выходном тихоходном валу редуктора; 8 - устройство для построения графика изменения вращающего момента нагружения в режиме реального времени; 9 - нагружающее (тормозное) устройство на выходном валу редуктора с регулированием величины вращающего момента нагружения; 10 - обратная связь для регулирования момента нагружения в зависимости от характера и величин изменений вращающего момента электродвигателя на входном быстроходном валу редуктора.

Регулирование значений вращающего момента на нагружающем устройстве осуществляется с помощью магнитного тормоза путем изменения силы тока цепи магнита в зависимости от скорости и характера изменений вращающего момента на быстроходном валу редуктора, определяемого по графику на мониторе компьютера.

Предварительно притертую в соответствии с первым этапом методики прототипа, в результате чего контурная площадь касания пары скольжения должна составить не менее 60% от номинальной площади контакта, червячную пару устанавливают в редуктор и заливают смазочное масло в него. Далее включают электродвигатель и начинают непосредственно проводить ускоренные испытания редуктора.

Если ориентировочная величина максимально допустимого краткосрочно действующего нагружающего момента на выходном тихоходном валу редуктора заранее неизвестна, то сначала начинают постепенно и непрерывно повышать нагружающий момент Ттор для определения этой ориентировочной величины по условию начала резкого роста момента Тэд на входном быстроходном валу редуктора, что можно характеризовать как краткосрочное приближение к ситуации заедания червячной пары, но ни в коем случае не допущение этого заедания из-за возможной потери работоспособности редуктора, поэтому при фиксации условия начала резкого роста момента Тэд нагрузку Ттор сразу существенно уменьшают или снимают полностью.

Зная ориентировочную величину максимально допустимого нагружающего момента, для ее более точного определения используют основной режим чередующегося линейно нарастающего и постоянного нагружения Ттор, варьируя величину и длительность действия нагрузки, как это показано на фиг. 2. Каждый шаг повышения нагрузки на редуктор корректируется с учетом показаний устройства для измерения вращающего момента на входном быстроходном валу редуктора и устройства для построения графика изменения вращающего момента на быстроходном валу редуктора в режиме реального времени. Получаемая с помощью этих устройств картина изменения вращающего момента на входном быстроходном валу редуктора позволяет сделать вывод о реакции червячного зацепления на очередное повышение нагрузки. Это выражается в росте абсолютного значения вращающего момента Тэд на быстроходном валу редуктора и возникновении колебаний этого момента, как это показано на фиг. 2 (на фиг. 2 - правая ось ординат - для отсчета Ттор (Н·м), левая ось ординат со смещением нуля графика - для отсчета Тэд (Н·м), общая ось абсцисс - время t в минутах).

Конкретнее для этого режима известную ориентировочную величину максимально допустимого нагружающего момента делят на 8…10 ступеней, время выдержки постоянной нагрузки на каждой ступени порядка 1 минуты, время постепенного линейного нарастания нагрузки Ттор между ступенями не менее 10 сек. При этом на каждой ступени нагружения редуктора регистрируют в реальном времени зависимости от времени как величины самой нагрузки Ттор, так и величины момента Тэд с динамическими колебаниями. Одновременно в реальном времени для каждой ступени нагружения ведут постоянный расчет относительных амплитуд ΔТэд этих колебаний по формуле: ΔТэд=ΔТэд.амп/ΔТступ.эд, где ΔТэд.амп - абсолютный размах колебаний, ΔТcтуп.эд - абсолютная величина предваряющей ступеньки изменения Тэд, и строят график зависимости этих относительных амплитуд от вращающего момента нагрузки Ттор (см. фиг. 3) с нарастанием нагрузки до тех пор, пока по этому графику не станет очевидна точка перехода участка пологого нарастания относительных амплитуд колебаний в участок их гораздо более крутого нарастания. Величину Ттор для этой точки можно также считать более точной оценочной величиной максимально допустимого нагружающего момента редуктора и после ее регистрации в качестве переключающего сигнала обратной связи сразу, не останавливая испытания, переходить в режим постепенного разгружения редуктора с чередующимися уже линейно убывающими и постоянными величинами Ттор в обратном порядке по отношению к предыдущему режиму нарастающего нагружения. Задача такого испытания ступенчатым нагружением-разгружением заключается в определении величин параметра (коэффициента) трения скольжения µ червячной пары по формуле µ=u*Тэд/(Ттор), где u - передаточное число червячной пары (как правило, u=20…30) и построении графика зависимости коэффициента трения µ от величины Ттор как при нарастании нагрузки (сплошная линия зависимости), так и при ее снижении (штриховая линия) (см. фиг. 4). По этой зависимости для повышения достоверности результатов ускоренных испытаний можно получить еще одну дополнительную оценку величины максимально допустимого нагружающего момента, а именно при минимальной величине коэффициента трения скольжения на этапе разгружения червячной пары. По графику фиг. 4 отчетливо виден по снижению величины коэффициента трения с максимума до стабильного значения этап микроприработки на начальных ступенях нагружения пары и также виден участок дополнительного понижения до минимума величины коэффициента трения скольжения на этапе разгружения пары в районе величины максимально допустимого длительно действующего нагружающего момента. По зависимости параметра (коэффициента) трения от нагрузки, как это показано на фиг. 4, определяется номинальная нагрузка на редуктор, соответствующая нормативным документам и определяемая по минимуму коэффициента трения. Эта же нагрузка практически может являться и максимально допустимой длительно действующей нагрузкой, достижение которой в процессе нагружения контролируется по резкому возрастанию амплитуды колебаний вращающего момента на быстроходном валу редуктора, пример зависимости которой от значений нагружающего момента показан на фиг. 3.

Помимо этих показателей, для оценки максимально допустимого длительно действующего нагружающего момента можно также дополнительно оценивать износостойкость червячной пары при этой нагрузке путем замеров размеров деталей зацепления до и после окончания испытания и соотнесения полученного износа к пройденному зацеплением пути трения. При этом без разборки редуктора может быть использовано точное цифровое фотографирование пятна контакта червячной пары и/или высокоточные измерительные инструменты для измерения толщины зуба червячного колеса и оценки его допустимого износа при использованном в ходе испытаний диапазоне нагрузки Ттор. Непревышение регламентированного допуска износа (как правило, до нескольких десятков мкм) зуба червячного колеса (материал колеса - более мягкий (например, бронза), а сам червяк - из более прочного материала, например стали) также свидетельствует о правильности диапазона нагрузки в ходе испытаний и правильной оценке величины максимально допустимого длительно действующего нагружающего момента в этом диапазоне.

Из нескольких оценочных величин максимально допустимого длительно действующего (или номинального) нагружающего момента в итоге для гарантии длительной работоспособности червячного редуктора следует рекомендовать минимальную из полученных величин.

В заключение следует добавить, что на практике ускоренные испытания червячных редукторов с помощью предлагаемых способа и устройства всегда проводились в пределах 1 часа, а основной этап ступенчатого нарастающего нагружения и последующего нарастающего разгружения червячной пары редуктора мог составить порядка 10 минут (см. фиг. 2). Способ может быть использован в составе набора технологических операций при изготовлении и обкатке редукторов, а также при подборе новых материалов, как конструкционных, так и смазочных.

Пример осуществления способа

Испытывали червячную пару с передаточным числом u=31. Материал колеса - бронза. Материал червяка - сталь. Смазочное масло - минеральное масло ТМ-5-18 с присадками и специальной добавкой (Стрибойл).

Предварительная оценка максимально допустимого длительно действующего нагружающего момента - 400 Н·м. В ходе реальных испытаний диапазон изменения момента нагрузки Ттор составил 0…425 Н·м. Износ зуба червячного колеса в процессе испытаний остался в пределах регламентированного допуска.

Время этапа ступенчатого нарастающего нагружения и последующего нарастающего разгружения червячной пары редуктора составило 9 минут (см. фиг. 2).

Оценка максимально допустимого длительно действующего нагружающего момента по точке перехода участка пологого нарастания относительных амплитуд колебаний в участок их гораздо более крутого нарастания (см. фиг. 3) составила 300 Н·м.

Оценка максимально допустимого длительно действующего (или номинального по соответствующим нормативным документам) нагружающего момента по минимуму величины коэффициента трения скольжения (µ=0,032) на этапе разгружения червячной пары (см. фиг. 4) составила 315 Н·м.

Из этих двух оценок (300 Н·м и 315 Н·м) для гарантии длительной работоспособности червячного редуктора следует рекомендовать в качестве эксплуатационной номинальной нагрузки минимальную величину 300 Н·м.

1. Способ ускоренного испытания червячного пары червячного редуктора в качестве пары скольжения, состоящий в том, что сначала проводят первичную макроприработку сопряжения пары скольжения, в конце проводят испытание с микроприработкой посредством ступенчато-нарастающего роста нагружения ориентировочно до оценочной краткосрочно действующей максимальной на грани заедания пары скольжения величины нагружения с непрерывным контролем текущих величин параметра трения и других критичных для работоспособности параметров взаимодействия пары скольжения, посредством этого контроля регулируют величину и скорость нарастания нагрузки и длительность ее постоянства, останавливают процесс наращивания нагрузки при достижении максимально допустимых величин критичных параметров взаимодействия, после чего сразу проводят процесс обратного разгружения уже микроприработанной пары скольжения также с непрерывным контролем текущей величины параметра трения для определения максимальной нагрузки, соответствующей минимуму параметра трения для данной пары скольжения, отличающийся тем, что роль нагрузки выполняет нагрузочный вращающий момент на выходном тихоходном валу червячной пары редуктора, а регулирование нагрузки и размер очередной ступени нагружения выбирают в зависимости от характера изменения вращающего момента на входном быстроходном валу редуктора, при этом скорость роста нагрузки на каждой ступени роста нагружения выбирают в зависимости от допустимой непрерывно контролируемой скорости роста вращающего момента на быстроходном валу редуктора, время выдержки на ступени постоянства нагрузки определяют в зависимости от скорости уменьшения и абсолютной величины падения вращающего момента на быстроходном валу редуктора, о достижении максимально допустимой длительно действующей нагрузки судят по существенному росту относительной амплитуды колебаний вращающего момента на быстроходном валу и по минимуму параметра трения на графике его зависимости от нагрузочного момента на тихоходном валу, причем в качестве текущего значения параметра трения используют умноженное на передаточное отношение редуктора отношение текущего значения момента на входном быстроходном валу к текущему значению момента на выходном тихоходном валу.

2. Способ по п. 1, отличающийся тем, что перед испытанием с микроприработкой посредством ступенчато-нарастающего роста нагружения проводят этап ориентировочной оценки на грани заедания краткосрочно действующего максимального нагрузочного момента на выходном тихоходном валу в ходе постоянного наращивания нагрузки до условия начала резкого роста момента на входном быстроходном валу редуктора.

3. Способ по п. 1, отличающийся тем, что после испытания с микроприработкой проводят дополнительную оценку износа червячного колеса в пределах регламентированного допуска.

4. Устройство для реализации способа по п. 1, содержащее электродвигатель, соединительные муфты для испытуемого редуктора, нагружающее устройство в виде электромагнитного тормоза с устройством регулирования нагрузочного момента на выходном тихоходном валу редуктора, устройство для измерения и определения вращающего момента на входном быстроходном валу редуктора, отличающееся тем, что в качестве устройства для измерения и определения вращающего момента на входном быстроходном валу использован датчик положения с упругой балкой, протарированный по величине возникающего на валу вращающего момента, с возможностью отображения в режиме реального времени сигнала датчика на мониторе компьютера в виде графика этого момента от времени, при этом устройство для определения вращающего момента на нагружающем устройстве также выполнено в виде датчика положения с аналогичной упругой балкой с возможностью отображения в режиме реального времени сигнала датчика также на мониторе компьютера в виде графика нагрузочного момента от времени, также с возможностью отображения в режиме реального времени графиков величин производных параметров взаимодействия редукторной пары, в том числе параметра трения и относительной амплитуды колебаний вращающего момента на быстроходном валу, для возможности регулирования нагрузочного момента в зависимости от характера изменений вращающего момента на входном быстроходном валу редуктора в соответствии со способом по п. 1.