Установка для неразрушающего контроля деталей ультразвуком при погружении

Иллюстрации

Показать всеИспользование: для неразрушающего контроля деталей ультразвуком при погружении. Сущность изобретения заключается в том, что установка для контроля посредством ультразвука при погружении трубчатой детали с цилиндрической стенкой (2), заканчивающейся концевыми поперечными фланцами (3, 4), содержит ультразвуковые преобразователи излучатель (21) и приемник (22), управляемые при контакте с жидкостью взаимодействия, предназначенные для установки на одной линии соответственно с обеих сторон фланца, подлежащего контролю, и конструкцию (23) в виде U-образной или С-образной скобы (24), на торцах противоположных ветвей (26, 27) которой соответственно расположены преобразователь-излучатель (21) и преобразователь-приемник (22), находящиеся на одной линии относительно друг друга с образованием между собой пространства (32) для относительного прохождения фланца (3, 4), подлежащего контролю, и основание (28) которой шарнирно установлено в торце подвижного управляемого плеча (25), при этом она содержит короб для погружения (36), в котором расположена конструкция (23) в виде скобы (24), на которой находятся преобразователи (21, 22) и которая содержит жидкость для взаимодействия преобразователей между собой, причем упомянутый короб имеет соответствующую форму, чтобы быть расположенным на фланце (3, 4), подлежащем контролю, и включает в себя две части (37, 38), выполненные с возможностью зацепляться с и герметично перекрывать поперечный фланец и смежную цилиндрическую стенку трубчатой детали. Технический результат: обеспечение возможности полного контроля отдельных частей трубчатых деталей, а также сокращение габаритных размеров установки. 6 з.п. ф-лы, 9 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к установке для неразрушающего контроля деталей ультразвуком при погружении.

В предпочтительном применении настоящего изобретения установка предназначена для контроля трубчатых деталей турбодвигателей, таких как картеры вентилятора турбодвигателей, при этом подразумевается, что оно может быть применимо к любым другим типам деталей.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Известно, что детали такого типа имеют геометрию с симметрией вращения с особенными частями изготовления, как, например, области концевых поперечных фланцев для соединения смежных деталей, при этом области стыков имеют разные внутренний и внешний радиусы между областями с фланцами и цилиндрической стенкой трубчатой детали, в которой циркулирует поток воздуха и которая образует ее стыковочную область с частыми изменениями ширины, проемами, просверленными отверстиями и т.п. в областях фланцев и т. д. Картер, помимо прочего, изготавливается из тканого композитного материала, образованного монолитной структурой с трехмерным переплетением карбидных волокон из преформ из карбидных волокон и из инжектируемой эпоксидной резины, служащей связующим в соединении.

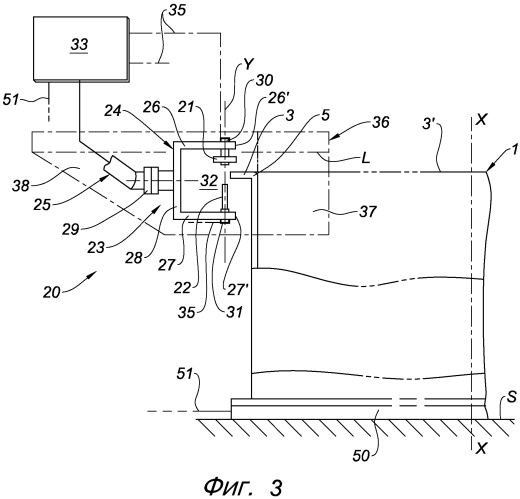

Пример такой трубчатой детали, подлежащей контролю, представлен на фиг. 1, на которой показан внешний картер 1 вентилятора турбореактивного двигателя, с продольной осью Х симметрии, изготовление которого из композитного материала с сильной абсорбцией предполагает предпочтительно выбор установки для контроля посредством прохождения ультразвука для структурного исследования материала.

В частности, картер 1 образован цилиндрической стенкой 2 (рабочая область), имеющей переменную толщину и образующей путь прохождения воздуха, поступающего в вентилятор, и двумя концевыми поперечными фланцами 3, 4 (области с фланцами), оканчивающими стенку 2 и проходящими радиально наружу относительно нее. Поперечные концевые фланцы выходят от цилиндрической стенки 2 через соответствующие промежуточные стыковочные области 5 и 6, причем каждая из них имеет малый внутренний радиус со стороны фланца и противоположный большой внешний радиус. Кроме этого во фланцах выполнены отверстия 7 для прохождения крепежных элементов, не показаны, позволяющие осуществить соединения с другими деталями.

Таким образом, для контроля композитных трубчатых деталей с поперечными фланцами, размер которых кроме этого является большим (диаметр может достигать двух метров для соосной длины порядка одного метра), используют установку для контроля посредством ультразвука при погружении, особенно хорошо адаптируемую для обнаружения искомых дефектов, отслаивания, нарушения сцепления слоев ткани на уровне их границы контакта, микротрещины вокруг просверленных отверстий и механических обработок, включения, посторонние предметы, сухие зоны без резины или зоны со сгустками резины и т. д.

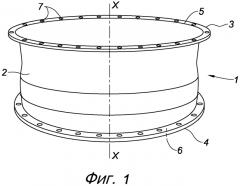

Установка 9 для контроля, в соответствии с предшествующим уровнем техники, использующая ультразвук при погружении, схематично и частично показана на фиг. 2 и включает в себя ультразвуковые преобразователи - излучатель и приемник. Преобразователь-излучатель 10 ультразвуковой волны установлен на опоре 11, расположенной в торце автоматизированного плеча 12, и повернут в этом примере к внешней периферии картера 1, образующего трубчатую деталь. И преобразователь-приемник 13 волны, расположенный на одной линии соосно с преобразователем-излучателем 10, установлен на опоре 14, расположенной на другом торце автоматизированного плеча 15, и повернут в этом примере к внутренней периферии картера 1. Таким образом, между выровненными по одной линии преобразователями 10, 13 находится картер 1, образующая стенка из композитного материала которого контролируется, таким образом, посредством относительного перемещения двух автоматизированных и синхронизированных преобразователей относительно детали 1.

Разумеется, соосно с преобразователями на плечах предусмотрены насадки 16, 17 для струи воды, способствующие соответствующему пропусканию или распространению пучка ультразвуковой волны посредством непрерывной струи воды для получения «соединения» преобразователей с деталью, которая расположена в ванной или в месте, специально предназначенном для этих целей для сбора жидкости.

Эта установка, хотя и дает хорошие результаты анализа, имеет некоторые неудобства в том, что касается используемой техники ультразвука, связанные, в частности, с особенностями геометрии детали.

В действительности, если такая установка осуществляет эффективный контроль цилиндрической стенки, преобразователи воздействуют точно перпендикулярно к ней, как показано на фиг. 2, но с другой стороны, она не дает оптимального доступа к внешним поперечным областям 3, 4 с фланцами и к стыковочным областям 5, 6 картера 1 вентилятора, в частности стыковочной области с малым радиусом каждого из фланцев с внешней периферийной стороны картера.

Это происходит из-за того, что опора 11 насадки и соответствующего преобразователя (излучателя в этом примере) имеет слишком большие габариты так, что после исследования перпендикулярно внешней периферии цилиндрической стенки 2 невозможно сделать достаточный поворот для исследования области сварки стыка и рассматриваемого поперечного фланца. Как это показано штрихом на фиг. 2, опора 11 насадки 6 касается цилиндрической стенки 2, как только преобразователь 10, приводимый в движение плечом 12, начинает поворачиваться для последовательного исследования рассматриваемых областей 3 и 5, и при правильном позиционировании обоих преобразователей исследование профиля становится неправильным, а контроль - неполным. Таким образом, некоторые недостатки не могут быть обнаружены.

Эта проблема не обнаруживается для опоры 14 насадки 17 и другого преобразователя, которым поперечный фланец совершенно не мешает.

Следует также отметить, что синхронизация обоих автоматизированных плеч для удержания преобразователей соосно при исследовании изогнутых областей с фланцами и стыковочных областей усложняет автоматизацию установки.

Кроме этого сам по себе контроль трубчатой детали картера с ее особенностями является относительно долгим, так как после контроля одного из концевых поперечных фланцев необходимо затем приступать к контролю противоположного фланца снова с проблемами, раскрытыми выше.

Более того, установка обязывает предусмотреть ванну с соответствующими размерами для размещения в ней картера вентилятора и сбора разбрызгиваемой воды, выходящей из насадок.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является устранение этих недостатков, и она относится к установке для контроля ультразвуком при погружении, концепция которой позволяет осуществлять полный контроль отдельных частей трубчатых деталей, таких как области концевых поперечных фланцев и стыковочные области с внутренним и внешним радиусом.

Для этого установка для контроля посредством ультразвука при погружении трубчатой детали с цилиндрической стенкой, заканчиваемой концевыми поперечными фланцами, причем установка типа, содержащего управляемые преобразователи излучатель и приемник ультразвука, предназначенные для установки на одной линии соответственно с обеих сторон контролируемого фланца, отличается тем, что она содержит конструкцию в виде U-образной или С-образной скобы, на противоположных ветвях которой соответственно расположены преобразователь-излучатель и преобразователь-приемник, находящиеся на одной линии относительно друг друга, с образованием между ними пространства для относительного прохождения контролируемого фланца, и основание которой шарнирно установлено в торце подвижного управляемого плеча.

Таким образом, благодаря настоящему изобретению доступ к фланцам и стыковочным областям является полным и обеспечивается одной и той же конструкцией в виде скобы (или серьги), на которой находятся преобразователи вместо двух независимых опор, предусмотренных изначально в установках предшествующего уровня техники. Эта конструкция позволяет сократить габаритные размеры в силу формы, присущей U-образной или С-образной скобе, ввести фланец в скобу между преобразователями, прикрепленными к ее ветвям, при исследовании соответствующего профиля и получить доступ к стыковочным областям с радиусами путем поворота конструкции с удержанием при этом преобразователей на одной линии, перпендикулярно рассматриваемому профилю изогнутой стыковочной области картера. Контроль материала детали и ее особенных частей является, таким образом, оптимальным без контакта между деталью и скобой.

Путем относительного перемещения между конструкцией и деталью поперечный фланец, между которым параллельно вставляются ветви скобы, можно контролировать по всей его периферии, при этом перемещение конструкции позволяет исследовать и контролировать стыковочные области с радиусами до переходной рабочей зоны.

Более того, используют только одно автоматизированное плечо для контроля поперечного фланца вместо двух автоматизированных плеч установки предшествующего уровня техники.

Наконец, отметим простоту изготовления конструкции в форме простой U-образной скобы. Такая конструкция позволяет, таким образом, исследовать профиль каждого поперечного фланца и соответствующие области с радиусами.

Предпочтительно преобразователи излучатель и приемник расположены в торцах противоположных ветвей конструкции в виде скобы, что позволяет оптимизировать глубину и, таким образом, внутреннее пространство скобы для размещения фланца или другой аналогичной особенной части изделия, широкой по размеру, и перемещать скобу, не касаясь фланца.

Более того, преобразователи излучатель и приемник установлены с возможностью регулирования относительно соответствующих противоположных ветвей, позволяя тем самым адаптировать их раздвигание и фокусирование в зависимости от толщины контролируемого фланца.

В соответствии с другой характеристикой настоящей установки конструкция в виде скобы, на которой находятся преобразователи, расположена в коробе для погружения (или баке), который содержит жидкость для взаимодействия преобразователей между собой и который расположен на контролируемом фланце. Таким образом, достаточным для тестирования и обеспечения соединения ультразвуковых волн между преобразователями является только частичное погружение контролируемых областей детали вокруг преобразователей без использования чрезмерных ванн, способных вместить картер (с диаметром, достигающим нескольких метров) или вместилище, предназначенное для этих целей.

Например, короб для погружения герметично перекрывает фланец до цилиндрической стенки и является относительно подвижным по отношению к детали, чтобы обеспечить полный периферийный контроль фланца.

Предпочтительно короб для погружения неподвижен относительно трубчатой детали, которая выполнена с возможностью быть приведенной во вращение вокруг своей продольной оси симметрии, причем упомянутый короб для погружения оборудован элементами качения, предназначенными взаимодействовать с внешней поперечной стороной фланца, что упрощает вращение детали относительно короба.

В частности, короб для погружения может содержать две, соединенные между собой закрывающим средством части, причем одна из частей имеет вырезы для зацепления с поперечным фланцем и перекрывает вместе с другой частью упомянутый фланец до цилиндрической стенки детали, при этом между собранными частями и деталью предусмотрены герметичные уплотнения.

Для поворота детали относительно неподвижного погружного короба управляемая вращающаяся платформа может обеспечивать вращение трубчатой детали.

Предпочтительно предусмотрены две конструкции в виде скобы с преобразователями излучателем и приемником и соответствующими управляемыми плечами для осуществления одновременного контроля обоих концевых поперечных фланцев трубчатой детали. Два автоматизированных плеча установки предшествующего уровня техники могут быть также одновременно использованы для контроля двух концевых фланцев и стыковочных областей картера, уменьшая тем самым время контроля. Оба фланца также используются для контроля цилиндрической стенки или рабочей области картера установки согласно предшествующему уровню техники.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи помогут лучше понять, каким образом может быть осуществлено настоящее изобретение.

Фиг. 1 показывает общий вид примера воплощения детали вращения, подлежащей контролю, посредством установки, в соответствии с настоящим изобретением.

Фиг. 2 схематично и частично показывает установку для контроля ультразвуком, в соответствии с предшествующим уровнем техники.

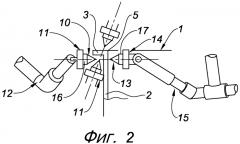

Фиг. 3 схематично показывает пример воплощения установки для контроля ультразвуком, в соответствии с настоящим изобретением, предназначенной для контроля отдельных частей с фланцами и стыков упомянутой детали.

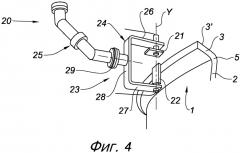

Фиг. 4 показывает частично общий вид конструкции в виде скобы и преобразователи, соединенные с установкой, согласно фиг. 3, готовые к контролю рассматриваемого фланца детали.

Фиг. 5 показывает общий вид примера воплощения короба для погружения установки, обеспечивающего погружение только обрабатываемой области детали посредством преобразователей.

Фиг. 6 показывает короб для погружения установки, установленной неподвижно на подвижной детали, подлежащей контролю.

Фиг. 7 и 8 схематично показывают фазы функционирования конструкции в виде скобы установки для контроля рассматриваемого фланца упомянутой детали.

Фиг. 9 схематично показывает две конструкции в виде скобы установки для одновременного осуществления соответствующего контроля двух концевых поперечных фланцев детали вращения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Деталь вращения, подлежащая контролю, показанная на фиг. 1, как ранее было показано, представляет собой внешний картер 1 вентилятора турбореактивного двигателя с продольной осью симметрии Х и изготовлена из композитного материала, значительная абсорбция которого предполагает выбор установки для контроля путем передачи ультразвука для структурного контроля, хотя она также подходит для металлических материалов. Этот картер не будет далее раскрыт и ему присвоены те же ссылочные номера.

Картер 1 в совокупности с его фланцами 3, 4, стыковочными областями 5, 6, изменениями в толщине его цилиндрической стенки 2, отверстиями 7 и другими особенными частями, которые он имеет, подлежат контролю, в частности композитный материал, из которого он состоит.

Установка 20 для контроля, в соответствии с настоящим изобретением, как она представлена на фиг. 3, представляет собой установку для контроля ультразвуком при частичном погружении и предназначена для осуществления более конкретного контроля концевых поперечных фланцев 3, 4 и их стыковочных областей 5, 6 с рабочей областью или цилиндрической стенкой 2 картера 1. Для этого она содержит главным образом два ультразвуковых преобразователя: соответственно, преобразователь-излучатель 21 и преобразователь-приемник 22 и предпочтительно общую опорную конструкцию 23 в виде скобы 24, на которой расположены два преобразователя 21, 22 и которая шарнирно соединена с торцом одного подвижного управляемого плеча 25, например автоматизированного, как плечи, представленные в варианте воплощения на фиг. 2.

Более конкретно, как это показано на фиг. 3 и 4, конструкция 23 в виде скобы 24 является U-образной (или С-образной или аналогичной) с двумя противоположными боковыми ветвями 26 и 27 (параллельными в случае U-образной формы) и одним основанием (или дном) 28, от которого отходят ветви и которое соединено стороной, противоположной ветвям, с подвижным плечом 25 посредством шарнирного соединения (цилиндрического или сферического). На одной 26 из ветвей закреплен посредством соединительного элемента 30 для соединения, путем привинчивания (гайка и т. п.), преобразователь-излучатель 21 и напротив на другой ветви закреплен преобразователь-приемник 22, также посредством элемента 31 для соединения путем привинчивания. Крепление таково, что размещенные на месте преобразователи 21, 22 выровнены по одной оси Y относительно друг друга и перпендикулярно ветвям для одного оптимального измерения. Преобразователи 21, 22, кроме всего прочего, размещены близко к свободным концевым участкам 26', 27' ветвей 26, 27 так, чтобы создать максимальное внутреннее пространство 32 в скобе 24 между преобразователями 21, 22 и основанием 28 последней для полного захвата поперечного фланца, подлежащего контролю. Расстояние между двумя преобразователями также предварительно задается в зависимости, в частности, от толщины фланцев для получения качественного контроля (фокусирование приемников).

На фиг. 3, в частности, представлено подвижное автоматизированное плечо 25 установки 20, обеспечивающее поступательные перемещения и обычные вращения в трехмерной системе отсчета, чтобы лучше предоставить скобу 24 с преобразователями относительно отдельных частей, подлежащих контролю, в этом примере, таких как фланец 3 и стыковочная область 5. На этой фигуре символически представлена прямоугольником 33 панель управления, посредством которой вводят и программируют различные перемещения плеча 25 и конструкции 23 для лучшего исследования профиля поперечного фланца и соответствующей стыковочной области, а также функционирование и регулирование преобразователей 21, 22, соединенных связующими элементами 35 с этой панелью 33. Другие команды установки также связаны с этой панелью, как это мы увидим далее.

Более того, в результате того, что на единственной опорной конструкции 23 в виде скобы 24 расположены оба преобразователя излучатель 21 и приемник 22, установка 20 для контроля нуждается в погружении контролируемой области (фланца и стыка) только на уровне скобы 24, несущей преобразователи, для способствования распространению ультразвуковых волн.

С этой целью, как показано на фиг. 3, 5 и 6, короб 36 для погружения (или бак) (показан пунктиром на фиг. 3) позиционируется на рассматриваемом фланце 3 картера 1, перекрывая его, с частичным погружением в соответствующую, находящуюся в нем жидкость L (вода), конструкцией 23 в виде скобы 24 с преобразователями. Этот короб 36 получают на основе разрезанного и сложенного соответствующим образом листа или листового железа, и он имеет, в представленном варианте воплощения в общих чертах форму открытого сверху параллелепипеда, но при этом он может иметь совсем другую форму, поскольку конструкция 23 в виде скобы 24 помещается в нее на уровне преобразователей.

В частности, короб 36 состоит из двух основных частей 37 и 38: одна из них 37 расположена с внутренней стороны цилиндрической стенки 2 картера 1, а другая 28 с внешней стороны. Эти две части 37, 38 собраны в продолжении друг друга посредством закрывающего средства 40 так, чтобы обхватить фланец 3 и стыковочную область 5 до цилиндрической стенки 2. Чтобы это стало возможным, во внешней части 38 имеются вырезы 41, выполненные в кромке 42 в соответствующих боковинах 43 с формой, дополняющей поперечный фланец 3, чтобы он мог заходить в зацепление и взаимодействовать с вырезами.

Для обеспечения герметичности между коробом 36 и картером 1 и избежания утечек жидкости из него на кромках 42 внешней части 38 и на кромке 45 соответствующих боковин 46 внутренней части 37 короба 36 находятся прокладки 44, например, из вспененного материала. Таким образом, как только фланец 3 входит в зацепление с вырезами 41 и объединяет части короба при помощи закрывающего средства 40 типа рычагов 47 в данном примере, прокладки 44 прилегают с обеих сторон цилиндрической стенки 2 и обеспечивают требуемую герметичность.

Кроме этого короб для погружения 36 расположен также на поверхности концевого участка 3' поперечного фланца 3 посредством элементов 48 качения, таких как валики или ролики, установленных, соответственно, на продольных боковинах 43 внешней части 38. Дополнительно, хотя это и не показано, элементы качения предусматриваются на внутренней части 37 короба для взаимодействия с внутренней стороной цилиндрической стенки 2 картера.

В силу своей геометрии вращения картер 1 установки 20, показанной на фиг. 3, установлен подвижно, тогда как короб для погружения 36 неподвижен, при этом валики 48 катятся по поверхности 3' фланца, тогда как картер 1 вращается. Для этого последний помещают на вращающуюся горизонтальную платформу, схематично обозначенную как 50 на фиг. 3 и расположенную на опоре или земле S так, что продольная ось Х симметрии является вертикальной. Поперечный фланец 4 расположен на вращающейся платформе 50, тогда как противоположный поперечный 3 фланец принимает короб 36. Уплотнительные прокладки 44 из вспененного материала не повреждают картер, также как и валки из каучука или аналогичного материала, которые помимо прочего удерживают на месте короб 36 на концевом участке с фланцем картера 1, когда он вращается для подвода нового углового участка фланца, подлежащего тестированию, к преобразователям.

Сам по себе контроль поперечного фланца и соответствующей стыковочной области техникой ультразвука и частичного погружения для обнаружения ранее сформулированных недостатков осуществляется обычным образом и в дальнейшем здесь обсуждаться не будет. Раскрывается только функционирование со ссылкой на фиг. 3, 7 и 8.

Таким образом, в частности, после установки на месте короба 36 на картере 1 его наполнение водой и регулирование разведения на расстояние преобразователей элементами 30, 31, конструкция 23 подводится к коробу автоматизированными плечами 25, запрограммированными для этой цели, чтобы скоба 24 оказалась напротив фланца 3, как показано на фиг. 3. Посредством установленного подведения плеча 25 в горизонтальном направлении (радиальном относительно оси Х картера) два преобразователя 21, 22 проходят соответственно по обеим сторонам фланца 3, погруженного в жидкость L, с их осью Y, перпендикулярной фланцу, который постепенно заходит соответственно между преобразователями во внутреннее пространство 32 скобы.

Фланец 3, который имеет плоский профиль, также контролируется, и, когда скоба проходит на уровень стыковочной области 5, он постепенно поворачивается под действием автоматизированного плеча, шарнирно соединенного с конструкцией 23 для исследования соответствующего профиля, как это показано на фиг. 7. Пространство 32 является таким, что оно обеспечивает зацепление фланца без касания им скобы. Этот поворот скобы 24 происходит до того момента, когда преобразователи 21 и 22 достигнут цилиндрической стенки 2, при этом ось Y остается постоянно перпендикулярной упомянутой стенке для оптимального контроля, как это показано на фиг. 8. U-образная форма скобы позволяет также исследовать профиль фланца 3 и стыковочной области до стенки 2, при этом внутреннее пространство 32 скобы служит для размещения фланца и стыка, не касаясь их.

После контроля углового участка фланца для выявления упомянутых возможных недостатков конструкцию 23 скобы 24 извлекают из фланца 3 путем обратного перемещения плеча 25 и посредством вращающейся платформы 50, соединенной связующим элементом 51 с панелью 33 управления и приводящей во вращение картер 1, при этом исследуемый угловой участок фланца 3 подводят в неподвижный короб для погружения для анализа.

В этом случае осуществляют пошаговый контроль фланца, но также можно предусмотреть непрерывный контроль фланца без остановки вращающейся платформы.

Как схематично показано на фиг. 9, предпочтительно одновременно можно контролировать оба поперечных концевых фланца соответственно верхнего 3 и нижнего 4 картера 1 с использованием для этой цели двух автоматизированных плеч 25 и 25', таких как плечи 12, 15 предшествующей установки 9. Последняя используется перед или после контроля фланцев для контроля цилиндрической стенки 2 от опор 11, 14 преобразователей 10, 11. Обе опорные конструкции 23, 23' в виде скоб 24, 24', оборудованных преобразователями на торцах соответствующих плеч, поднимают, причем каждую размещают в коробе для погружения, предусмотренном на каждом фланце и не показанном на этом чертеже. Разумеется, нижний фланец не расположен на вращающейся платформе, и картер приводится во вращение иначе. Также на основе той же установки путем простой замены опорной конструкции преобразователей на торцах автоматизированных плеч контролируют полностью профиль картера 1 и таким образом композитный материал.

Преимущества решения, заключающегося в опорной конструкции в виде скобы, на которой расположены два преобразователя и соответствующий короб для погружения, в частности, следующие: возможность без трудностей приблизиться и получить доступ к областям с фланцами и стыковочным областям картера посредством формы в виде скобы; обеспечение эффективного и менее дорогостоящего соединения (простой сложенный и вырезанный короб); использование одного или двух автоматизированных плеч для исходной установки для последовательного или одновременного контроля фланцев; избежание контроля с полным погружением картера с фланцами; легкость в исследовании профиля фланцев посредством оставленных скобой допусков; простой и быстрый монтаж и демонтаж конструкции в виде скобы с плеч и короба с картера без его повреждения; и быстрый и точный контроль фланцев и стыковочных областей и, таким образом, улучшение качества ультразвукового контроля.

1. Установка для контроля посредством ультразвука при погружении трубчатой детали с цилиндрической стенкой (2), заканчивающейся концевыми поперечными фланцами (3, 4), причем установка типа, содержащего ультразвуковые преобразователи излучатель (21) и приемник (22), управляемые при контакте с жидкостью взаимодействия, предназначенные для установки на одной линии соответственно с обеих сторон фланца, подлежащего контролю, и конструкцию (23) в виде U-образной или С-образной скобы (24), на торцах противоположных ветвей (26, 27) которой соответственно расположены преобразователь-излучатель (21) и преобразователь-приемник (22), находящиеся на одной линии относительно друг друга с образованием между собой пространства (32) для относительного прохождения фланца (3, 4), подлежащего контролю, и основание (28) которой шарнирно установлено в торце подвижного управляемого плеча (25), отличающаяся тем, что она содержит короб для погружения (36), в котором расположена конструкция (23) в виде скобы (24), на которой находятся преобразователи (21, 22) и которая содержит жидкость для взаимодействия преобразователей между собой, причем упомянутый короб имеет соответствующую форму, чтобы быть расположенным на фланце (3, 4), подлежащем контролю, и включает в себя две части (37, 38), выполненные с возможностью зацепляться с и герметично перекрывать поперечный фланец и смежную цилиндрическую стенку трубчатой детали.

2. Установка по п. 1, в которой преобразователи излучатель (21) и приемник (22) установлены с возможностью регулирования относительно соответствующих противоположных ветвей (26, 27) для регулировки расстояния между ними.

3. Установка по п. 1, в которой короб для погружения герметично перекрывает фланец (3, 4) до цилиндрической стенки (2) и является подвижным относительно трубчатой детали (1) для контроля всей периферии фланца.

4. Установка по п. 1, в которой короб для погружения (36) неподвижен относительно трубчатой детали (1), которая выполнена с возможностью быть приведенной во вращение вокруг своей продольной оси симметрии, причем упомянутый короб для погружения оборудован элементами (48) качения, предназначенными для взаимодействия с внешней поперечной стороной фланца.

5. Установка по п. 1, в которой две части (37, 38) короба (36) для погружения соединены между собой закрывающим средством (40), причем одна (38) из частей имеет вырезы (41) для зацепления с поперечным фланцем и перекрывает вместе с другой частью (37) упомянутый фланец до цилиндрической стенки детали, при этом между соединенными частями и деталью предусмотрены герметичные уплотнения (44).

6. Установка по п. 4, в которой вращающаяся платформа (50) обеспечивает вращение детали.

7. Установка по п. 1, в которой предусмотрены две конструкции (23, 23') в виде скобы (24, 24') с преобразователями излучателем (21, 21') и приемником (22, 22') и соответствующими управляемыми плечами (25, 25') для осуществления одновременного контроля обоих концевых поперечных фланцев (3 и 4) трубчатой детали (1), причем обе конструкции расположены в соответствующих коробах (36, 36') для погружения, содержащих жидкость для взаимодействия преобразователей и имеющих соответствующую форму, чтобы быть расположенными на соответствующих поперечных фланцах.