Устройство для сжижения природного газа

Иллюстрации

Показать всеИзобретение относится к нефтегазовой промышленности и может быть использовано для сжижения природного газа и утилизации попутного газа путем его сжижения. Устройство содержит линию подачи газа, три вихревых трубы с линиями отвода частично нагретого и охлажденного газа, связанные между собой каскадно через линии охлажденного газа. Также содержит теплообменные аппараты, линию отвода сжиженного газа и емкость для сбора конденсата. Теплообменные аппараты размещены на линиях отвода частично нагретого газа первых двух вихревых труб. На линиях отвода охлажденного газа из вихревых труб установлены дроссели, а линии отвода частично нагретого газа всех вихревых труб подведены к вводу первой вихревой трубы. При этом первые две вихревые трубы оснащены сепарационными узлами, которые снабжены линиями отвода газа и линиями отвода механических примесей, подключенными к емкости сбора механических примесей. Техническим результатом является снижение габаритов и массы устройства, обеспечение оптимального охлаждения. 1 з.п. ф-лы, 2 табл., 2 ил.

Реферат

Изобретение относится к нефтегазовой промышленности и может быть использовано для сжижения природного газа и утилизации попутного газа путем его сжижения.

Известно устройство для сжижения природного газа, содержащее фильтр, вихревую трубу, теплообменник, дроссель, сборник конденсата, линии подачи и отвода газа, регулирующие вентили [патент №2157487 РФ, F25J 1/00, опубл. 10.10.2000], которое предназначено лишь для частичного сжижения газа.

Известно также устройство для сжижения природного газа, содержащее узел разделения линии подачи газа, вихревые трубы, линию отвода охлажденного газа, дроссельные устройства, пять рекуперативных теплообменных аппаратов, линии потребителей редуцированного газа, линию отвода частично нагретого газа, линию отвода несжиженного газа, сборник конденсата и линию отвода сжиженного газа [патент №2285212 РФ, F25J 1/00, опубл. 10.10.2006]. Данное устройство характеризуется увеличенными габаритами и массой из-за применения большого количества теплообменных аппаратов и трубопроводов.

Общими недостатками вышеописанных устройств является отсутствие их защиты от твердых частиц диоксида углерода, который кристаллизуется непосредственно в устройстве и может уменьшать проходные сечения каналов. Кроме того, из-за того что необходимая температура достигается при адиабатическом дросселировании - медленном протекании газа под действием постоянного перепада давлений сквозь дроссель (эффекта Джоуля-Томсона), на последний во время работы действует основная нагрузка, что снижает его надежность и срок службы.

Прототипом предлагаемого изобретения является устройство для сжижения газа, содержащее линию подачи газа, три вихревых трубы с линиями отвода частично нагретого и охлажденного газа, связанные между собой каскадно через линии охлажденного газа, установленные перед вводом в каждую вихревую трубу поршневой компрессор и теплообменный аппарат, дроссельное устройство на линии отвода сжиженного газа из емкости для сбора конденсата [патент US 3775988, МПК F25J 1/00, F25J 3/02, опубл. 04.12.1973, Figura 1]. Линии отвода частично нагретого газа от второй и третьей вихревой трубы подведены к теплообменникам предшествующих вихревых труб, первой и второй, соответственно. Линии выходящего из теплообменников газа соединены с линией подачи газа в первую вихревую трубу.

Недостатками прототипа являются громоздкость из-за применения большого количества поршневых компрессоров, требующих частого технического обслуживания и существенно увеличивающих металлоемкость и габариты устройства, осуществление охлаждения с использованием нескольких стадий сжатия-расширения, а также отсутствие сепарации от нежелательных примесей.

Задачей изобретения является снижение общих габаритов и массы устройства, обеспечение оптимального охлаждения, повышение надежности за счет предотвращения уменьшения проходных сечений каналов и износа дроссельных устройств и улучшение товарных свойств сжиженного газа.

Указанный технический результат достигается тем, что в устройстве для сжижения природного и попутного газа, содержащем линию подачи газа, три вихревых трубы с линиями отвода частично нагретого и охлажденного газа, связанные между собой каскадно через линии охлажденного газа, теплообменные аппараты, линию отвода сжиженного газа и емкость для сбора конденсата, согласно изобретению, теплообменные аппараты размещены на линиях отвода частично нагретого газа первых двух вихревых труб, на линиях отвода охлажденного газа из вихревых труб установлены дроссели, а линии отвода частично нагретого газа всех вихревых труб подведены к вводу первой вихревой трубы, при этом первые две вихревые трубы оснащены сепарационными узлами, которые снабжены линиями отвода газа и линиями отвода механических примесей, подключенными к емкости сбора механических примесей.

Сепарационный узел выполнен в виде кругового ряда отверстий, расположенных по диаметру вихревой трубы и ориентированных в радиальном направлении под углом к ее оси, вокруг отверстий с внешней стороны вихревой трубы установлен кожух, в который снизу вмонтирована линия отвода механических примесей, а сверху - линия отвода газа.

Линия отвода частично нагретого газа из третьей вихревой трубы подведена к теплообменному аппарату, установленному на линии отвода частично нагретого газа из второй вихревой трубы, который сообщен с теплообменным аппаратом первой вихревой трубы.

Применение большего количества дросселей будет способствовать дополнительному охлаждению газа, что позволит уменьшить количество теплообменных аппаратов (два вместо трех), а это, в свою очередь, повысит экономичность, уменьшит габариты и массу устройства. Оснащение первых двух вихревых труб сепарационными узлами обеспечит эффективное отделение от газа механических примесей, углекислого газа, сероводорода и жидкости, это улучшит характеристики сжиженного газа, а также защитит оборудование от преждевременного износа и предотвратит уменьшение сечения проходных каналов из-за кристаллизации в них углекислого газа, повысив тем самым надежность устройства. Использование охлаждения в вихревых трубах в совокупности с дросселями, установленными на линиях отвода охлажденного газа, позволит достичь глубокого охлаждения. Отсутствие поршневых компрессоров приводит к уменьшению габаритов и металлоемкости устройства, а также повышает его экономичность.

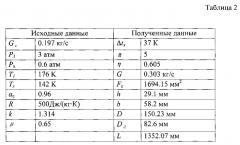

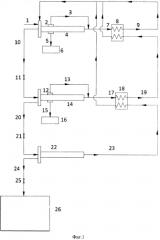

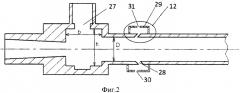

На фиг. 1 представлена схема предлагаемого устройства для сжижения газа, на фиг. 2 - фрагмент вихревой трубы с сепарационным узлом, продольный разрез.

Предлагаемое устройство для сжижения газа содержит линию подачи газа 1, три вихревые трубы (ВТ) 4, 14, 22, которые имеют линии отвода охлажденного потока газа 10, 20, 24 и линии отвода частично нагретого потока газа 7, 17, 23 (фиг. 1). При этом на линиях отвода охлажденного потока газа 10, 20, 24 установлены дроссели 11, 21, 25. На линиях отвода частично нагретого потока газа 7, 17 от первой ВТ 4 и второй ВТ 14 размещены теплообменные аппараты 8 и 18 с линиями отвода 9 и 19 соответственно. Поток частично нагретого газа из третьей ВТ 22 через линию 23 подведен к теплообменному аппарату 18 и предназначен для охлаждения в нем проходящего противотоком газа из второй ВТ 14 с последующим отводом к вводу первой ВТ 4. С этой же целью через теплообменный аппарат 8 пропущен поток частично нагретого газа из второй ВТ 14, проходящий по линии 19, также подключенный к вводу первой ВТ 4. Линия отвода охлажденного потока газа 24 от третьей ВТ 22 подключена через дроссельное устройство 25 к емкости для сбора конденсата 26.

Вихревые трубы 4, 14 содержат сопловый ввод 27 (фиг. 2) и сепарационные узлы 2 и 12. Сепарационные узлы 2, 12 представляют собой круговой ряд отверстий 28, окруженных с внешней стороны вихревой трубы специальным кожухом 29, который имеет нижнее 30 и верхнее 31 отверстия. Отверстия 28 расположены по диаметру вихревой трубы и ориентированы в радиальном направлении под углом к ее оси. В нижние отверстия 30 вмонтированы линии отвода мехпримесей 5, 15, сообщающиеся с емкостями для их сбора 6, 16, а верхние отверстия 31 связаны с линиями отвода газа 3, 13, подключенными к линиям отвода частично нагретого потока газа 7, 17 (фиг. 1).

Устройство для сжижения газа работает следующим образом.

В предложенном устройстве осуществляется принцип каскадного охлаждения газа с применением трех ВТ. В первом каскаде происходит следующее. Попутный нефтяной газ по линии 1 поступает в ВТ 4, где происходит разделение потока газа на охлажденный и частично нагретый, при этом частично нагретый поток отводится по линии 7 и поступает в теплообменный аппарат 8, а охлажденный поток направляется по линии 10 через дроссельное устройство 11 во вторую ВТ 14.

При закручивании в ВТ 4 входного потока, поступающего через сопловой ввод 27, более тяжелые частицы, например механические примеси и жидкость, отбрасываются к периферии ВТ 4 за счет центробежных сил и отводятся через круговой ряд отверстий 28 в специальный кожух 29, где под действием силы тяжести механические примеси падают вниз и через нижнее отверстие 30 по линии 5 направляются в емкость 6, а часть газа, отсепарированного вместе с мехпримесями, уходит через верхнее отверстие 31 по линии 3, попадает в линию частично нагретого газа 7 и, смешиваясь с ним, поступает в теплообменный аппарат 8.

При прохождении охлажденного потока через дроссельное устройство 11 возникает эффект Джоуля-Томсона, при котором происходит изоэнтальпийное расширение газа, вследствие чего его температура дополнительно понижается.

Во втором каскаде в ВТ 14 вновь происходит охлаждение и разделение потока газа, после чего охлажденный поток газа поступает в третью ВТ 22, проходя по линии 20 через дроссельное устройство 21, а частично нагретый поток газа - в теплообменный аппарат 18 по линии 17. Во второй ВТ 14 температура потока понижается и происходит конденсация сероводорода и углекислого газа, которые отделяются через сепарационный узел 12, как более тяжелые компоненты вместе с оставшимися механическими примесями, и по линии 15 отводятся в емкость 16. Часть газа, отсепарированного вместе с сероводородом и углекислым газом, уходит по линии 13, попадает в линию частично нагретого газа 17 и, смешиваясь с ним, поступает в теплообменный аппарат 18.

В третьем каскаде после разделения газа в ВТ 22 охлажденный поток проходит по линии 24 через дроссельное устройство 25, где газ охлаждается до температуры кипения метана, после чего образовавшийся конденсат поступает в емкость 26. Частично нагретый газ из ВТ 22 поступает по линии 23 в теплообменный аппарат 18, где служит хладагентом для проходящего там частично нагретого газа из ВТ 14, так как имеет более низкую температуру. При выходе из теплообменного аппарата 18 газ из ВТ 22 отводится в линию 9, через которую поступает и в первую ВТ 4. Частично нагретый газ из второй ВТ 14 охлаждается в теплообменнике 18 и по линии 19 переходит в теплообменник 8 в качестве хладагента для частично нагретого газа из первой ВТ 4, а затем поступает в линию 9 и уходит в ВТ 4. Частично нагретый газ ВТ 4 охлаждается в теплообменнике 8 и по линии 9 отводится обратно на вход в ВТ 4.

Геометрические параметры вихревых труб в заявляемом устройстве выбираются в зависимости от характеристики поступающего потока газа и требуемой степени охлаждения.

Рассмотрим решение этого вопроса на примере конкретного расчета.

Исходными данными для расчета являются: требуемая температура Тх охлажденного потока и его давление Рх, температура Т1 и давление Р1 на входе в вихревую трубу, газовая постоянная R, показатель адиабаты k, коэффициент расхода сопла αс, потребный весовой расход холодного потока Gx.

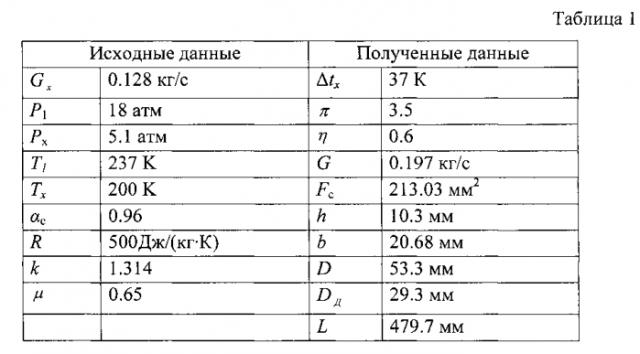

1 каскад с ВТ 4. Исходные данные:

Gx=0.083 кг/с

Р1=100 атм

Px=20 атм

T1=293 К

Tx=243 К

αc=0.96

R=500 Дж/(кг·К)

k=1.314

Находим потребный эффект охлаждения

Степень расширения π газа составляет:

Находим температурную эффективность η

Для обеспечения максимальной экономичности зададимся весовой долей холодного потока µ=0.65 (это значение выбрано согласно монографии Меркулова А.П. Вихревой эффект и его применение в технике. - М.: Машиностроение, 1969. - С. 50), тогда общий расход газа G составит:

Проходное сечение Fc сопла определяется выражением:

Отсюда находим высоту h и ширину b сопла:

Диаметр вихревой трубы D

Диаметр диафрагмы DД, устанавливаемой на выходе вихревой трубы для прохождения частично нагретого потока и разворота охлажденного потока в обратном направлении:

Длина L вихревой трубы:

Рассчитаем температуру газа при прохождении через дроссельное устройство 11, то есть когда возникает эффект Джоуля-Томсона. Для этого примем:

T1=Tx=243 К - температура потока на входе в дроссельное устройство;

P1=Рх=20 атм - давление на входе в дроссельное устройство;

Р2=18 атм - температура на выходе из дроссельного устройства.

Исходя из соотношения: получим температуру охлажденного газа на выходе из дроссельного устройства 11

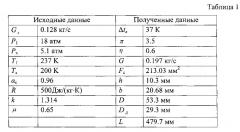

Для других каскадов расчет введется аналогичным образом, поэтому приводим лишь исходные и полученные данные для второго каскада в таблице 1, для третьего - в таблице 2.

2 каскад с ВТ 14

Исходные данные при прохождении газа через второе дроссельное устройство 21:

Т1=Тх=200 K

Р1=Рх=0.51 МПа

Р2=0.3 МПа

Температура охлажденного газа на выходе из дроссельного устройства 21 составит Т2=176 K.

3 каскад с ВТ 22.

Исходные данные при прохождении газа через дроссельное устройство 25:

Т1=Tx=142 К

Р1=Px=0.06 МПа

Р2=0.02 МПа

Температура охлажденного газа на выходе из дроссельного устройства 25 составит Т2=109 К.

Проведенные расчеты показали, что в первой ВТ 4 перепад температуры составил 50 К, во второй ВТ 14 перепад - 37 К, а в третьей ВТ 22-34 К. Перепад температуры в дроссельном устройстве 11 составил 6 К, во втором дроссельном устройстве 21-24 К, а в третьем дроссельном устройстве 25-30 К. При полученной на выходе из дроссельного устройства 25 Т2=109 К (или -164°С), которая ниже температуры кипения метана (-161,5°С), происходит процесс сжижения метана. После чего образовавшийся конденсат отправляется в емкость 26.

Поскольку температура кипения диоксида углерода (СО2) равна -57°С, а в ВТ 14 температура понижается до -73°С, то можно предположить, что в ВТ 14 СО2 будет конденсироваться и отбрасываться к периферии как более тяжелая фракция и отводиться через сепарационный узел в емкость 6, вместе с оставшимися механическими примесями и сероводородом (температура кипения последнего -60°С).

Таким образом, предлагаемое техническое решение позволяет повысить экономичность, снизить габариты и массу устройства, обеспечивая при этом эффективный способ сжижения природного, в том числе попутного газа за счет полного использования потока газа непосредственно для сжижения и применения вихревых труб совместно с дроссельными устройствами, а также улучшает эффективность сепарации от нежелательных примесей.

1. Устройство для сжижения природного газа, содержащее линию подачи газа, три вихревых трубы с линиями отвода частично нагретого и охлажденного газа, связанные между собой каскадно через линии охлажденного газа, теплообменные аппараты, линию отвода сжиженного газа и емкость для сбора конденсата, отличающееся тем, что теплообменные аппараты размещены на линиях отвода частично нагретого газа первых двух вихревых труб, на линиях отвода охлажденного газа из вихревых труб установлены дроссели, а линии отвода частично нагретого газа всех вихревых труб подведены к вводу первой вихревой трубы, при этом первые две вихревые трубы оснащены сепарационными узлами, которые снабжены линиями отвода газа и линиями отвода механических примесей, подключенными к емкости сбора механических примесей.

2. Устройство по п. 1, отличающееся тем, что сепарационный узел выполнен в виде кольцевого ряда отверстий, расположенных по диаметру вихревой трубы и ориентированных в радиальном направлении под углом к ее оси, при этом вокруг отверстий с внешней стороны вихревой трубы установлен кожух, связанный снизу с линиями отвода механических примесей, а сверху - с линией отвода газа.